A gyorsan fejlődő ipari automatizálási és robotikai környezetben a precíziós mozgásvezérlés az optimális teljesítmény és megbízhatóság elérésének alapvető követelménye. A megfelelő áttételi rendszerek kiválasztása közvetlen hatással van a különböző iparágakban alkalmazott robotok pontosságára, hatékonyságára és élettartamára. A rendelkezésre álló különféle áttételi technológiák közül az RV-reduktorok a nagypontosságú robotalkalmazások arany standardjává váltak, olyan páratlan pontosságot és tartósságot nyújtva, amelyet a hagyományos fogaskerékrendszerek egyszerűen nem tudnak felvenni. Ez az előrehaladott áttételi technológia ötvözi a planetáris és a cikloides fogaskerék-tervek előnyeit, így egyedi megoldást teremtve, amely kielégíti a modern robotrendszerek legnagyobb igényeit. Annak megértéséhez, hogy miért váltak az RV-reduktorok az elsődleges választássá, meg kell vizsgálni jellegzetes tulajdonságaikat, működési előnyeiket és a valós körülmények között mutatott teljesítményüket.

Az RV-redukтор rendszerek technikai architektúrájának megértése

Alapvető tervezési elvek és mechanikus alkatrészek

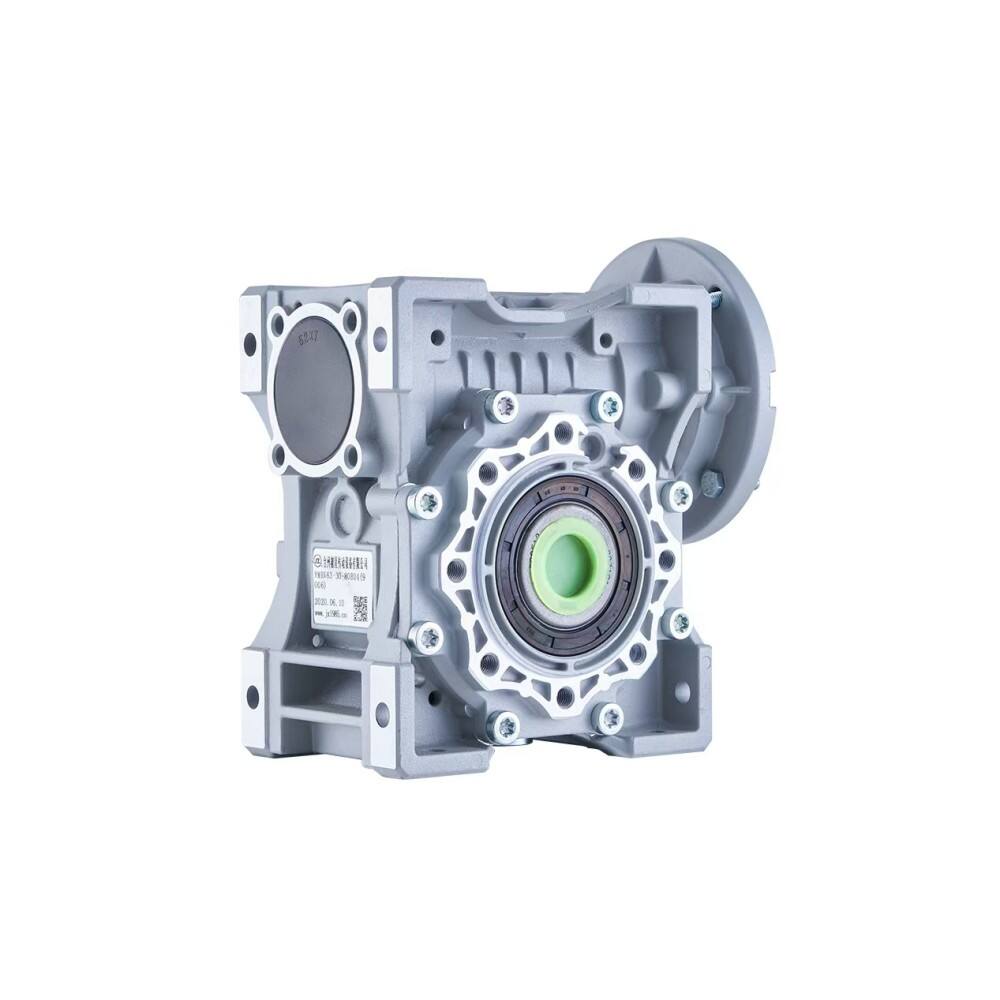

Az RV-redukторok alapvető felépítése egy összetett kombinációt tartalmaz planetáris fogaskerék-mechanizmusokból és cikloidalis tárcsák összeépítéséből, amelyek egy olyan hajtóművet hoznak létre, amely kiváló pontosságot és megbízhatóságot biztosít. Ez a kétfokozatú redukció lehetővé teszi az RV-redukторok számára, hogy rendkívül alacsony holtjáték értékeket érjenek el, általában 1–3 ívperc között, ami létfontosságú a pozícionálási pontosság fenntartásához robotalkalmazásokban. Az első fokozat egy planetáris fogaskerék-rendszerből áll, amely kezdeti sebességcsökkentést biztosít, míg a második fokozat cikloidalis mechanizmust használ több érintkezési ponttal, tovább csökkentve a sebességet és növelve a nyomatékot. Ez az innovatív kialakítás kiküszöböli a hagyományos fogaskerékrendszerekben előforduló egypontos érintkezés korlátait, és a terhelést egyszerre több kapcsolódási pont között osztja el.

Az RV reduktorok cikloidalis tárcsája olyan egyedi fogprofilból áll, amely lehetővé teszi a gyűrűs fogaskerékkel való folyamatos, sima érintkezést az egész forgási ciklus során. Ez az állandó kapcsolódás jelentősen csökkenti a rezgéseket, zajt és kopást a hagyományos fogaskerékhajtásokhoz képest. A cikloidalis szakaszban lévő eccentricus csapágyelrendezés gördülő mozgást hoz létre, amely a bemeneti forgást pontos, minimális energia-veszteséggel járó kimeneti mozgássá alakítja. Ezeket az alkatrészeket mérnökök speciálisan fejlesztették ki speciális ötvözőtechnológiák és precíziós gyártási eljárások alkalmazásával, hogy biztosítsák a konzisztens teljesítményt változó terhelési körülmények és működési környezetek mellett.

Anyagmérnöki és gyártási pontosság

Az RV-hajtóművek kiváló teljesítménye a nagy minőségű anyagok gondos kiválasztásán és az egész gyártási folyamat során alkalmazott precíziós gyártási eljárásokon alapul. A gyártók általában edzett ötvözött acélokat használnak a kritikus alkatrészekhez, így biztosítva az optimális kopásállóságot és fáradási szilárdságot a folyamatos üzem alatt. A cikloiddisc-ok speciális hőkezelési eljárásokon esnek át, amelyek kemény felületi rétegeket hoznak létre, miközben megőrzik a maganyag szívósságát, lehetővé téve számukra, hogy ellenálljanak a hajtómű mechanizmusba beépített nagy érintkezési feszültségeknek. A fejlett köszörülési és felületkezelési technikák mikrométerben mért felületi érdességi értékeket érnek el, hozzájárulva az RV-hajtóművek jellemző sima működéséhez és meghosszabbított élettartamához.

A minőségirányítási intézkedések a gyártási folyamat során kiterjednek a teljes méretingatlan ellenőrzésre, az anyagok hitelesítésére és a teljesítménytesztelésre annak érdekében, hogy minden egység megfeleljen a szigorú pontossági követelményeknek. A számítógép-vezérelt megmunkálóközpontok mikronszintű tűréseket tartanak be, míg a speciális szerelési eljárások biztosítják az alkatrészek megfelelő igazítását és az optimális belső hézagokat. Ezeknek a gyártási kiválósági gyakorlatoknak az integrációja olyan RV-reduktorokhoz vezet, amelyek folyamatosan képesek biztosítani a precizitást és megbízhatóságot, amelyet a modern ipari robotalkalmazások igényelnek, legyen szó autóipari szerelésről vagy félvezetőgyártásról.

Kiemelkedő teljesítményjellemzők robotalkalmazásokban

Pontossági és helyességi előnyök

Az RV-hajtóművek kiváló pontossága miatt elengedhetetlenek olyan robotalkalmazásoknál, ahol nagy pozícionálási pontosság és ismételhetőség szükséges. Ellentétben a hagyományos fogaskerék-rendszerekkel, amelyek jelentős játékkal és pozícionálási hibákkal rendelkeznek, az RV-hajtóművek szögpontosságát al-ívmásodperces tartományban tartják fenn akár millió működési ciklus után is. Ez a pontossági előny különösen kritikussá válik olyan alkalmazásoknál, mint a pick-and-place műveletek, precíziós szerelési feladatok és minőségellenőrzési folyamatok, ahol a pozícionálási hibák közvetlen hatással lehetnek a termékminőségre és a gyártási hatékonyságra. Az RV-hajtóművekbe épített többpontos érintkezési kialakítás biztosítja az állandó terheléseloszlást, minimalizálva az alakváltozást és fenntartva a pontosságot változó terhelési körülmények között.

Az RV-hajtóművek torziós merevségi jellemzői jelentősen hozzájárulnak kiváló dinamikus teljesítményükhöz nagysebességű robotalkalmazásokban. Ez a növekedett merevség csökkenti a rendszer rugalmas deformálódását, lehetővé téve gyorsabb gyorsulási és lassulási ciklusokat, miközben fenntartja a pozícionálási pontosságot az egész mozgási folyamat során. A robotrendszerek, amelyek RV Csökkentők használják, javuló pályakövetést és csökkent beállási időt mutatnak, ami növekedett termelékenységhez és javult általános rendszer teljesítményhez vezet. A konzisztens nyomatékátviteli jellemzők továbbá simább mozgási profilt eredményeznek, csökkentve a rezgéseket, és javítják a robotműveletek minőségét.

Hosszú távú tartóság és karbantartási előnyök

Az RV-redukторok erős szerkezete és innovatív tervezése kiváló tartósságot és meghosszabbított élettartamot eredményez, amelyek hosszú távú robotalkalmazások esetén rendkívül költséghatékonyak. A cikloides mechanizmus elosztott terhelésátvivő képessége csökkenti az egyes alkatrészekre ható feszültségkoncentrációkat, jelentősen meghosszabbítva az alkatrészek élettartamát a hagyományos fogaskerék-rendszerekhez képest. Az ipari felhasználók 20 000 órát meghaladó működési élettartamot jeleznek, minimális karbantartási igény mellett, ami csökkentett leállásokhoz és alacsonyabb összes birtoklási költséghez vezet. A zárt ház kialakítása védi a belső alkatrészeket a környezeti szennyeződéstől, miközben az élettartam során végig biztosítja az optimális kenést.

Az RV-hajtóművek karbantartási eljárásai általában egyszerűek, időszakos kenést és a külső alkatrészek szemrevételezését foglalják magukban. A cikloiddal működő mechanizmus önzáradó jellege csökkenti az olajcserék gyakoriságát a hagyományos fogaskerékrendszerekhez képest, miközben a külső beállítások hiánya leegyszerűsíti a karbantartási protokollokat. Ez a karbantartási hatékonyság különösen értékes az automatizált gyártási környezetekben, ahol a berendezésekhez való hozzáférés korlátozott lehet, és a tervezett leállásokat minimalizálni kell. Az RV-hajtóművek előrejelezhető kopási mintázata továbbá hatékony állapotfigyelést és megelőző karbantartási ütemezést tesz lehetővé.

Összehasonlító elemzés az alternatív hajtástechnológiákkal

Teljesítményösszehasonlítás harmonikus hajtóművekkel

Habár a harmonikus hajtóművek egy másik, gyakran használt nagypontosságú hajtástechnológiát jelentenek a robotikában, az RV-hajtóművek bizonyos területeken egyértelmű előnyökkel rendelkeznek alkalmazás forgatóközékek. A harmonikus hajtások kiválóan alkalmazhatók olyan területeken, ahol rendkívül magas áttételi arányra és kompakt méretre van szükség, de korlátozottabb nyomatéki kapacitással és csavarómerevséggel rendelkeznek az RV-hajtóművekhez képest. A harmonikus hajtások rugalmas fogaskereke olyan rugalmasságot okozhat, amely befolyásolja a dinamikus választ, különösen nagy gyorsulású alkalmazásoknál, ahol az RV-hajtóművek felülmúló teljesítményt nyújtanak. Ezenkívül a harmonikus hajtásalkatrészek fáradási jellemzői korlátozhatják az élettartamot folyamatos üzemű alkalmazásokban, ahol az RV-hajtóművek kiváló tartósságot mutatnak.

Az RV-hajtóművek nyomatéksűrűségének előnye különösen jelentőssé válik nagyobb robotalkalmazásoknál, ahol a térbeli korlátok kevésbé kritikusak, mint a nyomaték és merevség igényei. Az ipari robotok, amelyek nagy teherbírású feladatokat látnak el vagy nagy erőhatással járó műveleteket hajtanak végre, profitálnak az RV-hajtóművek erős nyomatékátviteli képességeiből, amelyek ütőerők és túlterheléses állapotok hatására sem sérülnek meg. A karbantartási igények között is jelentős különbség van: az RV-hajtóművek általában ritkább szervizelést igényelnek, és kiszámíthatóbb teljesítménycsökkenési mintázatot mutatnak a harmonikus hajtóművekhez képest.

Előnyök a bolygóműves rendszerekkel szemben

A hagyományos bolygóműves rendszerek, bár sok alkalmazásnál költséghatékonyak, nem képesek az előrehaladott robotikai alkalmazásokhoz szükséges pontosságra és teljesítményjellemzőkre. A bolygóműves rendszerekben jellemző fogjáték, amely általában 5 és 15 ívperc között mozog, lényegesen meghaladja az RV-hajtóművek pontosságát. Ez a fogjáték-korlátozás különösen problémás a kétirányú mozgású alkalmazásokban, ahol a pozicionálási hibák felhalmozódnak, és csökkentik az egész rendszer pontosságát. A bolygóművek egyedi fogfelület-érintkezése továbbá feszültségkoncentrációkat hoz létre, amelyek nagy terhelés alatt korai kopáshoz és csökkent élettartamhoz vezethetnek.

Az RV reduktorok zaj- és rezgésjellemzői lényegesen jobbak, mint a bolygóműves rendszereké, így ideálisak olyan alkalmazásokhoz, ahol csendes működésre vagy érzékeny pozicionálási feladatokra van szükség. Az RV reduktorokban található cikloides mechanizmus sima kapcsolódása kiküszöböli a fogaskerék-fogazások kapcsolódásánál keletkező ütőerőket, ami jelentősen csökkentett akusztikus kibocsátást és mechanikai rezgést eredményez. Ez a teljesítménybeli előny különösen fontossá válik a precíziós gyártási környezetekben, ahol a rezgés befolyásolhatja a termék minőségét, illetve az együttműködő robotalkalmazásokban, ahol a zajszintet az üzemeltetők komfortja érdekében minimalizálni kell.

Ipari alkalmazások és piaci elterjedés

Autógyártási integráció

Az autóipar az egyik legnagyobb felhasználója lett az RV reduktoroknak, ezen fejlett áttételi technológiát olyan gyártási folyamatokban használja, amelyek kivételesen nagy pontosságot és megbízhatóságot igényelnek. Az RV reduktorokkal felszerelt hegesztőrobotok kiváló útvonalpontosságot és ismételhetőséget mutatnak, ami állandó hegesztési minőséget és csökkent utómunka-igényt eredményez. Az RV reduktorok magas nyomatéktartaléka lehetővé teszi, hogy ezek a robotrendszerek nehéz hegesztőberendezéseket kezeljenek, és fenntartsák a pozíciós pontosságot a hegesztési műveletek során keletkező dinamikus erők ellenére. A festékfelviteli robotok is profitálnak az RV reduktorok sima mozgásjellemzőiből, lehetővé téve az egységes bevonatvastagságot és javított felületi minőséget.

Az összeszerelési sorok robotjai, amelyek RV-reduktorokat használnak, javult ciklusidőt és növekedett termelékenységet mutatnak az alternatív hajtástechnológiákat alkalmazó rendszerekhez képest. A pontos pozícionálási képesség lehetővé teszi az alkatrészek pontos elhelyezését és az összeszerelési műveleteket, csökkentve ezzel a hibarátát és javítva az általános termékminőséget. Az RV-reduktorok tartóssági előnyei alacsonyabb karbantartási leállásokhoz vezetnek nagy volumenű gépjárműgyártási környezetekben, ahol a berendezések megbízhatósága elsődleges fontosságú. A vezető autógyártók jelentős javulást tapasztaltak a termelési hatékonyságban és a minőségi mutatókban az RV-reduktorok bevezetését követően robotrendszereikben.

Elektronikai és félvezető alkalmazások

Az elektronikai és félvezetőipar rendkívül magas szintű pontosságot és tisztaságot követel meg gyártási folyamataiban, ami miatt az RV-hajtóművek ideális választásnak számítanak ezen ágazatok robotalkalmazásaihoz. A lemezmegmunkáló robotok RV-hajtóművekkel felszerelve elérhetik a szubmikronos pozícionálási pontosságot, amelyre a fejlett félvezetőgyártási eljárások szükségesek. Az RV-hajtóművek zárt kialakítása hozzájárul a tisztaterem-kompatibilitás fenntartásához, miközben sima működésük csökkenti a részecskék képződését, amelyek szennyezhetnék az érzékeny elektronikai alkatrészeket. A tartós nyomatéki jellemzők továbbá biztosítják a finom hordozók és alkatrészek óvatos kezelését a teljes gyártási folyamat során.

Az elektronikai összeszerelés pick-and-place műveletei jelentősen profitálnak az RV-hajtóművek nagy sebességű működéséből és pontosságából, lehetővé téve a gyorsabb termelési ütemet, miközben megőrzi a pontos helyezést. Az RV-hajtóművek csökkentett beállási idejének köszönhetően a robotok gyorsabban érik el a precíz pozícionálást, növelve ezzel a teljesítményt a nagy volumenű elektronikai gyártásban. A megbízhatóságból fakadó előnyök hozzájárulnak a gyártósor nagyobb üzemen kívüli időtartamához és az alacsonyabb karbantartási költségekhez olyan környezetekben, ahol a berendezésekhez való hozzáférés korlátozott lehet tisztaszobai követelmények miatt.

Jövőbeni fejlesztések és technológiai fejlődés

Fejlett Anyagok és Gyártási Innovációk

Az RV-hajtóművek továbbfejlődése előrehaladott anyagok és gyártástechnológiák integrálását jelenti, hogy tovább javítsák a teljesítményjellemzőket és kibővítsék az alkalmazási lehetőségeket. A kerámia kompozitokkal és fejlett ötvözetkezelési eljárásokkal folytatott kutatások nagyobb teherbírást ígérnek súlycsökkentés mellett, ami még vonzóbbá teszi az RV-hajtóműveket az űripari és mozgó robotikai alkalmazások számára. Az additív gyártási technikákat olyan összetett belső geometriák előállítására vizsgálják, amelyek optimalizálhatják a terheléseloszlást, és hatékonyságot javíthatnak a hagyományos gyártási módszerekkel elérhetőnél magasabb szintre.

Az okos gyártási technológiák, beleértve az Internet of Things érzékelőket és a prediktív analitikát is, egyre inkább integrálódnak a következő generációs RV-hajtóművekbe, lehetővé téve az állapotfigyelést és az előrejelzés alapján történő karbantartást. Ez a fejlesztés valós idejű teljesítményadatokat és időbeni figyelmeztetést biztosít a lehetséges problémákra, tovább növelve a rendszer megbízhatóságát és csökkentve a váratlan leállásokat. A fejlett kenőrendszerek és anyagok alkalmazása meghosszabbítja a szervizelési intervallumokat, és javítja a teljesítményt extrém üzemeltetési környezetekben, kiterjesztve az RV-hajtóművek alkalmazási területét új ipari szektorokba.

Újgenerációs robottechnológiák integrálása

A kollaboratív robotok és mesterséges intelligencia egyre nagyobb mértékű alkalmazása az ipari területeken új lehetőségeket teremt az RV-hajtóművek számára, hogy bemutathassák teljesítményelőnyeiket. A kollaboratív robotrendszerek rendkívül magas biztonsági és pontossági jellemzőket igényelnek, amelyek tökéletesen illeszkednek az RV-hajtóművek képességeihez. Ezeknek az átviteli rendszereknek a zavartalan működése és előrejelezhető teljesítménye hozzájárul az összetettebb szabályozási algoritmusok fejlesztéséhez, és lehetővé teszi a robotok számára, hogy biztonságosan dolgozhassanak emberi munkatársakkal közös munkaterületen.

Az autonóm mozgó robotok és a fejlett manipulációs rendszerek megjelenése a logisztikai és gyártási alkalmazásokban további növekedési lehetőségeket kínálnak az RV-hajtóművek számára. Ezek az alkalmazások olyan pontosságot, megbízhatóságot és hatékonyságot igényelnek, amelyeket az RV-hajtóművek biztosítanak, miközben a csökkent karbantartási költségek és meghosszabbított élettartam gazdaságilag vonzóvá teszi őket nagy léptékű bevezetésekhez. Az RV-hajtóművek technológiájának folyamatos fejlődése hozzájárul majd képesebb és költséghatékonyabb robotrendszerek kialakításához számos ipari alkalmazás területén.

GYIK

Miért pontosabbak az RV-hajtóművek a hagyományos fogaskerék-rendszereknél?

Az RV-redukторok kiváló pontosságot érnek el egyedi cikloides mechanizmusuk tervezésével, amely több érintkezési pontot biztosít az egypontos fogaskerék-érintkezés helyett. Ez a kialakítás gyakorlatilag megszünteti a játékot, és általában 1–3 ívperc között tartja az elfordulási pontosságot, míg a hagyományos bolygóműves rendszerek esetében ez 5–15 ívperc. A folyamatos érintkezés a teljes forgási ciklus során konzisztens terheléseloszlást biztosít, és csökkenti a pozícionálási hibákat, ami miatt az RV-redukторok ideális választást jelentenek olyan nagy pontosságú robotalkalmazásokhoz, amelyek kiváló pontosságot és ismételhetőséget igényelnek.

Hogyan javítják az RV-redukторok a robotrendszerek tartósságát?

Az RV-hajtóművek elosztott terhelhetősége jelentősen meghosszabbítja az alkatrészek élettartamát, mivel megszünteti a hagyományos fogaskerék-rendszerekben előforduló feszültségkoncentrációkat. A cikloiddal működő mechanizmus egyszerre több érintkezési ponton osztja el az erőket, csökkentve ezzel az egyes alkatrészek kopását és fáradását. Ez a kialakítás üzemidőt eredményez, amely meghaladja a 20 000 órát minimális karbantartási igény mellett, miközben a zárt ház védi a belső alkatrészeket a környezeti szennyeződéstől, és az egész élettartam során biztosítja az optimális kenést.

Mik a főbb alkalmazási előnyei az RV-hajtóműveknek az ipari robotikában?

Az RV reduktorok több kritikus előnyt kínálnak az ipari robotikában, beleértve a kiváló helyzeti pontosságot, magas nyomatéki teherbírást, kiváló torziós merevséget, valamint csökkentett rezgést és zajszintet. Ezek a jellemzők lehetővé teszik a gyorsabb ciklusidőket, javított termékminőséget és megnövekedett rendszer megbízhatóságot olyan igényes alkalmazásokban, mint a hegesztés, szerelés és precíziós gyártás. A teljesítménybeli előnyök és meghosszabbodott élettartam kombinációja az RV reduktorokat hosszú távú ipari robotikai alkalmazásokban rendkívül költséghatékony megoldássá teszi.

Hogyan viszonyul az RV reduktorok karbantartási igénye más átviteli rendszerekhez képest?

Az RV-redukторok lényegesen kevesebb karbantartást igényelnek a hagyományos fogaskerék-rendszerekhez képest, sőt még egyes fejlett alternatívákhoz, például a harmonikus hajtásokhoz képest is. A zárt kialakítás és a cikloidos mechanizmus önkenőző jellege csökkenti az olajcserék gyakoriságát, és megszünteti a külső beállítások szükségességét. A karbantartási eljárások általában csak időszakos kenést és vizuális ellenőrzést igényelnek, miközben az előrejelezhető kopási minták hatékony állapotfigyelést és megelőző karbantartás ütemezését teszik lehetővé, aminek eredményeképpen csökken a leállási idő és alacsonyabb lesz a teljes birtoklási költség.

Tartalomjegyzék

- Az RV-redukтор rendszerek technikai architektúrájának megértése

- Kiemelkedő teljesítményjellemzők robotalkalmazásokban

- Összehasonlító elemzés az alternatív hajtástechnológiákkal

- Ipari alkalmazások és piaci elterjedés

- Jövőbeni fejlesztések és technológiai fejlődés

-

GYIK

- Miért pontosabbak az RV-hajtóművek a hagyományos fogaskerék-rendszereknél?

- Hogyan javítják az RV-redukторok a robotrendszerek tartósságát?

- Mik a főbb alkalmazási előnyei az RV-hajtóműveknek az ipari robotikában?

- Hogyan viszonyul az RV reduktorok karbantartási igénye más átviteli rendszerekhez képest?