A Importância Crítica de Escolher o Frequencímetro Variável Certo

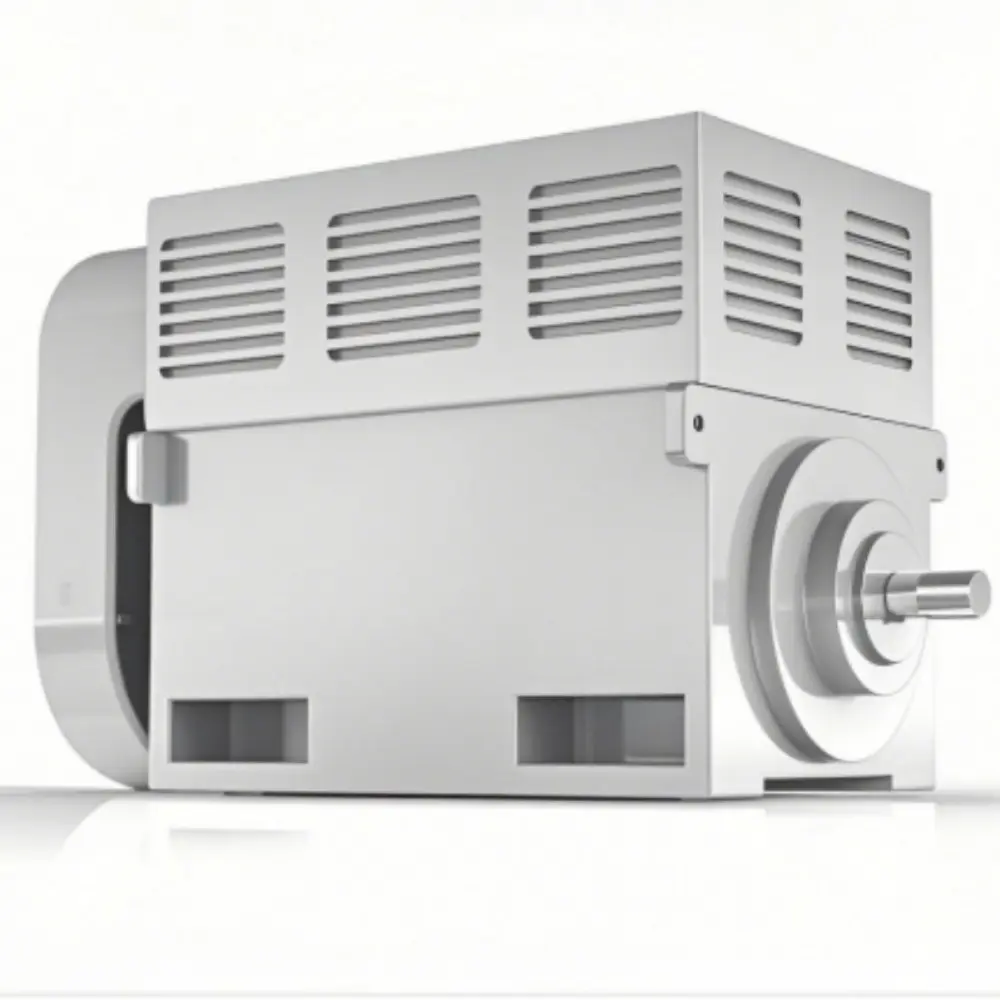

A seleção de um Variador de Frequência (VFD) apropriado desempenha um papel fundamental para obter o máximo desempenho dos motores, ao mesmo tempo que melhora sua eficiência em diversos ambientes industriais. Esses variadores oferecem aos operadores um controle preciso tanto da velocidade quanto do torque, algo que frequentemente resulta em reduções significativas no consumo de energia. À medida que fábricas e instalações em todo o mundo buscam cada vez mais operações mais sustentáveis, especialmente com as novas regulamentações da União Europeia exigindo grandes reduções nas emissões de carbono, ter o VFD adequado torna-se ainda mais importante. O que tem acelerado essa tendência é a ascensão dos sistemas de manufatura inteligentes conectados por meio da tecnologia IoT. Instalações modernas agora exigem VFDs que não apenas funcionem com precisão, mas também resistam à constante monitoração e ajustes remotos, sem falhar nos momentos mais críticos.

Escolher o VFD certo afeta mais do que apenas a eficiência com que um motor funciona. Na verdade, isso influencia na durabilidade do motor e no desempenho geral do sistema ao longo do tempo. Para fábricas e operações comerciais, selecionar o VFD adequado faz com que os motores durem mais e funcionem de maneira mais suave, resultando em menos falhas. Isso significa menos gastos com reparos e mais horas produtivas por máquina. Com os setores industriais exigindo cada vez mais automação e melhor gerenciamento de energia nos dias de hoje, acertar na escolha do VFD ajuda as empresas a se manterem à frente dos concorrentes, ao mesmo tempo em que cumprem as rigorosas regulamentações ambientais. Um VFD de boa qualidade é essencial para controlar os motores com precisão e confiabilidade dia após dia.

Analisando as Características de Carga: Requisitos de Torque e Velocidade

A seleção de um Drive de Frequência Variável (VFD) começa com a compreensão das características da carga, concentrando-se nos requisitos de torque e velocidade. A análise desses aspectos pode afetar significativamente a eficiência operacional. Vamos explorar mais profundamente dois componentes cruciais: aplicações de torque constante vs. variável, e a importância do intervalo de velocidade e precisão de controle.

Aplicações de Torque Constante vs. Variável

Compreender se estamos lidando com aplicações de torque constante ou variável faz toda a diferença ao escolher o sistema correto de VFD (Variável Frequency Drive). Aplicações de torque constante incluem coisas como transportadores e misturadores, onde a quantidade de força de torção necessária permanece praticamente a mesma, independentemente da velocidade em que funcionem. Assim, o motor mantém consistentemente o mesmo nível de potência. As aplicações com torque variável são diferentes. Considere, por exemplo, bombas e ventiladores. Suas necessidades de torque aumentam de fato com o quadrado das alterações de velocidade. É por isso que escolher o tipo certo de VFD é tão importante. Para sistemas de torque constante, pense no que acontece quando uma esteira transportadora de repente fica mais pesada, mas ainda precisa continuar se movendo na mesma velocidade. O VFD tem que compensar essas variações de carga sem falhar.

Faixa de Velocidade e Necessidades de Precisão de Controle

Descobrir qual faixa de velocidade um aplicação a necessidade é realmente importante ao escolher um VFD. Tome como exemplo a robótica e a usinagem CNC, áreas que exigem um controle de velocidade extremamente preciso. É por isso que muitas empresas nesses setores optam por modelos avançados de VFD com sistemas de feedback em malha fechada. Esses sistemas ficam constantemente verificando a velocidade e ajustando a saída conforme necessário, o que os torna absolutamente essenciais em aplicações onde a precisão é crítica. Escolher corretamente o VFD, de acordo com as exigências da aplicação real, não apenas melhora o desempenho, mas também ajuda a prolongar a vida útil tanto do motor quanto do sistema como um todo, antes que sejam necessárias substituições.

Compatibilidade de Potência: Selecionando Potência e Classificações de Corrente Apropriadas

Compatibilidade entre Potência e Tensão do Motor

Escolher o inversor de frequência (VFD) correto que corresponda à potência do motor em cavalos-vapor (horsepower) faz toda a diferença para que os sistemas funcionem corretamente. Erros nessa escolha levam a problemas futuros, já que o casamento incorreto de tensão gera desperdício de energia e pode danificar ambos os componentes envolvidos. Reserve tempo para descobrir exatamente quais são as especificações necessárias de potência e tensão do motor antes de combiná-lo com um VFD. Este passo básico evita complicações futuras e garante que tudo funcione sem problemas e sem complicações desnecessárias.

Considerações sobre Corrente de Partida e Capacidade de Sobrecarga

Saber qual é a corrente de partida necessária para um motor é muito importante ao escolher o inversor de frequência adequado. A maioria dos motores consome uma quantidade significativa de energia ao ser ligada, muitas vezes acima do que um inversor inadequado consegue suportar. Isso pode levar a problemas como desligamentos inesperados ou até mesmo danos ao próprio sistema. Procure inversores de frequência com capacidade extra suficiente para lidar com essas demandas iniciais, especialmente em situações onde há cargas pesadas na partida. Acertar nessa escolha resulta em menos complicações no futuro, mantendo as operações funcionando sem interrupções e protegendo equipamentos caros contra falhas prematuras.

Métodos de Controle: Comparação entre V/Vhz e Vetor Sem Sensor

Controle V/Vhz: Simplicidade e Custo-Benefício

A abordagem de controle V/Vhz recebe muita atenção porque é simples de implementar e não custa muito, o que a torna bastante popular quando medições exatas não são absolutamente necessárias. Tome como exemplo as fábricas de manufatura: a maioria delas opta por esse método para controlar ventiladores e bombas, já que precisam apenas de algo que funcione de forma confiável, sem se tornar muito complicado. O sistema basicamente ajusta as velocidades do motor alterando a tensão em relação à frequência, mantendo o funcionamento razoavelmente suave para operações cotidianas. O que as pessoas devem saber, no entanto, é que apesar de ser econômico, esses controles não conseguem competir com o que as tecnologias mais recentes oferecem em termos de ajuste fino e resposta rápida. Ainda assim, muitas fábricas continuam utilizando o controle V/Vhz porque custos são muito relevantes nos ambientes de produção, e às vezes algo razoavelmente bom é suficiente para atender às necessidades básicas de controle de motores sem gastar mais do que o necessário.

Sem Sensor Vetorial: Controle de Torque Preciso

O controle vetorial sem sensores eleva a gestão do motor a outro nível, proporcionando uma regulação precisa de torque e adaptando-se bem a cargas variáveis sem a necessidade de sensores adicionais. Esta técnica de controle funciona muito bem em situações onde a resposta rápida é essencial, pense em motores servo utilizados em robôs industriais ou linhas de montagem automatizadas. O sistema oferece um controle mais eficaz dos parâmetros de velocidade e torque, o que significa que as máquinas operam de maneira mais eficiente mantendo seus padrões de desempenho. Indústrias que exigem precisão costumam optar por essa solução, mesmo que o custo inicial seja mais elevado. Fábricas de manufatura, instalações de embalagem e outras operações que dependem de alta precisão adotaram o controle vetorial sem sensores porque valorizam a confiabilidade e os ganhos de produtividade a longo prazo, apesar do investimento inicial mais alto.

Fatores Ambientais: Temperatura, Umidade e Altitude

Gestão Térmica e Requisitos de Resfriamento

O controle de temperatura é muito importante para o funcionamento adequado dos Acionamentos de Frequência Variável (AFVs), já que esses dispositivos tendem a produzir bastante calor durante as operações normais. A maioria das instalações necessita de algum tipo de solução de gerenciamento térmico, como um dissipador de calor adequado ou talvez até mesmo um sistema de ventilação externo, apenas para manter o funcionamento contínuo sem superaquecimento. Quando o resfriamento não é suficiente, começam a surgir problemas no desempenho do AFV ao longo do tempo. O equipamento pode falhar antes do esperado, o que significa mais tempo de inatividade e custos mais altos com reparos no futuro. Acertar nisso desde o início faz toda a diferença quanto à durabilidade desses sistemas e à sua operação confiável ano após ano, sem intervenções constantes.

Classificações de Proteção contra Umidade e Contaminantes

Quando os inversores de frequência (VFDs) funcionam em áreas com muita umidade ou possíveis contatos com sujeira e detritos, escolher o nível correto de proteção torna-se extremamente importante. É por isso que analisar as classificações de Proteção contra Ingressos (IP) é tão relevante nessas situações. O código IP indica quão bem vedado está o equipamento contra a entrada de água e poeira, o que mantém seu funcionamento adequado ao longo do tempo. Acertar nessa escolha garante que o inversor de frequência opere sem problemas dia após dia, protegendo os delicados componentes internos contra danos causados por condições adversas. As instalações industriais conhecem bem essa realidade, já que falhas no equipamento podem paralisar linhas inteiras de produção, custando às empresas tanto dinheiro quanto tempo valioso.

Considerações sobre Redução de Altitude

Quando o equipamento opera em altitudes elevadas, o ar mais rarefeito afeta o desempenho geral dos inversores de frequência e sua capacidade de resfriamento. É por isso que os engenheiros precisam considerar ajustes de altitude ao selecionar inversores de frequência variável para instalações em regiões montanhosas. Para resultados confiáveis, às vezes é melhor instalar um inversor com potência nominal maior ou adicionar soluções extras de refrigeração, já que o calor não se dissipa tão facilmente em altitudes elevadas. Acertar nessa escolha é fundamental, pois não levar essas condições em conta pode causar graves problemas de superaquecimento no futuro, reduzindo a vida útil do equipamento e criando riscos de segurança em ambientes industriais localizados a milhares de pés acima do nível do mar.

Perguntas Frequentes

O que é uma Unidade de Frequência Variável (VFD)?

Um Inversor de Frequência (DVF) é um dispositivo usado para controlar a velocidade e o torque de um motor elétrico variando a frequência e a tensão de entrada do motor.

Por que escolher o DVF certo é importante?

Escolher o DVF correto é crucial para otimizar o desempenho do motor, a eficiência energética e garantir a confiabilidade e a longevidade tanto do motor quanto do sistema do qual faz parte.

Quais fatores devem ser considerados ao escolher um VFD?

Fatores-chave incluem características de carga, como requisitos de torque e velocidade, correspondência de potência com a potência do motor e voltagem, métodos de controle e fatores ambientais, como temperatura, umidade e altitude.

Como os métodos de controle V/Vhz e vetor sem sensor diferem?

O controle V/Vhz é mais simples e econômico, adequado para necessidades básicas de controle de velocidade, enquanto o controle vetorial sem sensor oferece controle preciso de torque e velocidade para aplicações de alto desempenho.

Qual é o papel da consideração ambiental na seleção do VFD?

Fatores ambientais, como temperatura, umidade e altitude, podem impactar o desempenho e a longevidade dos VFDs, exigindo a seleção apropriada de sistemas de resfriamento e classificações de proteção.

Sumário

- A Importância Crítica de Escolher o Frequencímetro Variável Certo

- Analisando as Características de Carga: Requisitos de Torque e Velocidade

- Compatibilidade de Potência: Selecionando Potência e Classificações de Corrente Apropriadas

- Métodos de Controle: Comparação entre V/Vhz e Vetor Sem Sensor

- Fatores Ambientais: Temperatura, Umidade e Altitude

- Perguntas Frequentes