Prinsip Inti Penyesuaian Kecepatan Motor: VFDs vs. Reducers

Memahami Teknologi Soft Start dalam VFDs

Teknologi mulai lembut (soft start) pada VFD telah merevolusi cara motor dihidupkan. Teknologi inilah yang memungkinkan percepatan bertahap, fakta bahwa kejutan mekanis saat motor dinyalakan (start up) berkurang secara signifikan juga berarti usia pakai peralatan mekanis menjadi lebih lama. Teknologi soft-start dengan pengurangan tegangan mengurangi arus masuk (inrush current), yang dirancang untuk mengurangi permintaan arus puncak dari sistem kelistrikan. Hal ini sangat penting dalam aplikasi-aplikasi di mana gerakan mendadak dapat menyebabkan kerusakan, seperti pada sistem konveyor atau pompa, di mana penanganan material atau cairan secara halus diinginkan.

Teknologi Konversi Frekuensi untuk Regulasi Kecepatan

Teknologi konversi frekuensi VFD dengan mengubah frekuensi daya input merupakan mekanisme canggih untuk mengendalikan kecepatan motor. Proses pengaturan ini berperan sebagai faktor penting untuk mengontrol secara tidak langsung kecepatan dan efisiensi motor serta menyediakan kontrol kecepatan rotasi yang akurat, yang bermanfaat bagi otomasi proses dalam manufaktur. Argumen untuk menerapkan teknologi ini sangat kuat, karena angka-angka menunjukkan bahwa VFD dapat menghemat 50% atau lebih energi yang dikonsumsi oleh sistem dalam beberapa aplikasi. Penghematan energi yang besar tidak hanya mengurangi biaya operasional, tetapi juga mendukung upaya keseluruhan keberlanjutan perusahaan.

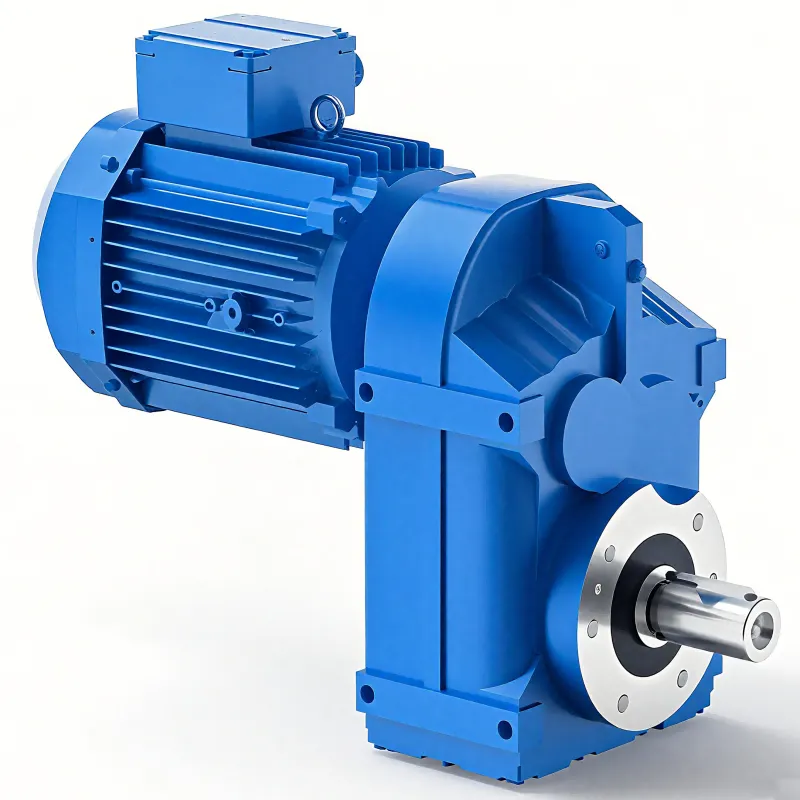

Kontrol Kecepatan Mekanis pada Gear Reducer

Reducer roda gigi memiliki cara mekanis yang sederhana untuk mengatur kecepatan putaran motor, dan ini umumnya menjamin pengaturan kecepatan keluaran yang mudah dan dapat diulang, serta peningkatan torsi keluaran sesuai dengan rasio roda gigi. Reducer roda gigi memiliki komponen yang lebih sedikit dibandingkan VFD dan tidak memerlukan pemeliharaan seperti yang diperlukan oleh VFD, sehingga lebih cocok digunakan dalam aplikasi yang banyak bekerja (beban) dengan kebutuhan akan ketahanan dan keandalan. Konfigurasi mereka menawarkan RPM maksimum operasional, memberikan aplikasi keluwesan di berbagai lini industri. Keluwesan ini memastikan bahwa reducer roda gigi dapat digunakan untuk memenuhi berbagai karakteristik kinerja sambil tetap efisien pada setiap jenis beban.

VFD vs. Reducer: Dinamika Torsi dan Tenaga Kuda

Torsi Konstan vs. Aplikasi Torsi Variabel

Kunci untuk memilih sistem penggerak yang tepat terletak pada pemahaman perbedaan antara torsi konstan dan torsi variabel. Sabuk konveyor, sebagai contoh, sangat baik dilayani oleh Penggerak Frekuensi Variabel (VFD) yang digunakan dalam aplikasi torsi konstan. Sistem ini memenuhi persyaratan respons cepat terhadap perubahan beban, yang dapat menjaga stabilitas kerja dan menghemat energi. Sementara itu, aplikasi torsi variabel seperti kipas, pompa, dan sejenisnya bekerja lebih baik dengan sistem yang menyediakan berbagai penyesuaian performa untuk beroperasi pada efisiensi maksimum. Kebutuhan torsi spesifik dari aplikasi tersebut kemungkinan besar akan menentukan pilihan antara kedua sistem ini.

Hubungan RPM-Daya Kuda dalam Sistem Mekanis

Hubungan antara RPM (Revolusi Per Menit) dan tenaga kuda sangat mendasar dalam operasi motor. Hubungan yang saling tergantung ini mempengaruhi bentuk dan operasi optimal sistem mekanis. Kebanyakan produsen menyediakan grafik yang menunjukkan perbandingan antara RPM dan tenaga kuda, yang juga membantu pengguna akhir dalam memilih mesin yang tepat. Ketika hubungan ini dipahami dengan baik, pemanfaatan motor yang maksimal dapat dicapai, sehingga tidak ada motor yang bekerja tanpa beban, maupun dioperasikan dalam dimensi yang salah yang akan mengakibatkan kehilangan efisiensi.

Pemeliharaan Flux Magnetik pada Frekuensi Penggerak

Penggerak frekuensi variabel memiliki potensi untuk mengendalikan motor secara sangat efisien dengan menggunakan fluks magnetik. Tingkat fluks magnetik yang ideal diidentifikasi untuk memastikan bahwa tidak ada energi yang terbuang lebih dari yang diperlukan demi kinerja sistem terbaik. Penelitian telah menunjukkan bahwa retensi fluks yang efisien dapat secara signifikan memperpanjang usia motor. Ilustrasi perilaku magnetik ini menyoroti pentingnya penggerak frekuensi dalam peningkatan kinerja, serta umur pakai dan keandalan sistem motor yang meningkat.

Kemampuan Kontrol Proses dalam Regulasi Kecepatan

Integrasi IIoT pada Sistem VFD Modern

Sistem Variable Frequency Drive (VFD) saat ini dilengkapi dengan teknologi IIoT (Industrial Internet of Things) yang membuat peningkatan fitur menjadi sangat signifikan. Berkat IIoT, VFD memiliki kemampuan pemantauan jarak jauh yang memungkinkan analisis data secara real-time. Layanan ini memungkinkan perubahan proaktif pada sistem untuk meningkatkan efisiensi operasional. Laporan industri menunjukkan bahwa ketika IIoT diintegrasikan ke dalam sistem VFD, output produksi dapat meningkat hingga 30%, membuktikan potensi besar IIoT dalam Otomasi Industri.

Pemisahan Kecepatan-Torsi pada Reducer Mekanis

Reducer mekanis unggul dalam pemisahan kecepatan-torsi, menawarkan kontrol independen atas kecepatan dan beban, yang meningkatkan fleksibilitas. Prinsip ini memungkinkan reducer untuk menjaga performa konsisten di bawah kondisi beban yang beragam. Kemampuan untuk memanipulasi torsi secara independen dari kecepatan sangat penting dalam menjaga keandalan proses dalam berbagai aplikasi industri.

Pemeliharaan Prediktif Melalui Kontrol Frekuensi

Algoritma kontrol frekuensi sangat berguna dalam perawatan prediktif, di mana data kinerja dianalisis untuk memperkirakan kebutuhan perbaikan. Strategi ini secara signifikan mengurangi waktu henti dan biaya bagi perusahaan. Dalam sebuah studi yang mengevaluasi strategi perawatan prediktif, praktik semacam ini dapat menghemat seperempat dari total biaya perawatan, menunjukkan daya tarik ekonomisnya.

Komponen Utama dan Mekanisme Penghematan Energi

Arsitektur Daya Rectifier-DC Bus-Inverter

Konfigurasi penyearah-bus DC-inverter merupakan blok dasar dari Variable Frequency Drives (VFD) dan memungkinkan konversi dari AC ke DC serta DC ke AC, yang merupakan fungsi esensial bagi operasi VFD. Arsitektur seperti ini penting untuk meningkatkan efisiensi energi dengan cara mengurangi kehilangan energi akibat konversi daya. Sistem ini juga dapat mengeliminasi banyak inefisiensi yang umum ditemukan di sebagian besar lingkungan industri apabila dirancang dengan baik. Analisis dan optimasi struktur ini diperlukan untuk merancang aplikasi yang lebih spesifik dan efektif. Melalui optimasi yang berfokus pada efisiensi, kita mampu secara signifikan mengurangi biaya operasional, dan pada akhirnya meningkatkan produktivitas dalam proses industri.

Pencocokan Beban Dinamis untuk Efisiensi Energi

[Penyesuaian beban dinamis, konsep kunci dalam sistem VFD modern, adalah teknik untuk mengubah daya secara dinamis guna memenuhi kebutuhan beban tertentu. Dengan demikian, efek penghematan energi meningkat secara signifikan dan mengurangi pemborosan energi dalam kondisi beban yang berubah-ubah. Situs-situs yang telah menerapkan teknik ini mengalami penghematan energi hingga mencapai 20%, membuktikan bahwa strategi ini berhasil. Tanpa perlu dikatakan lagi, praktik ini tidak hanya bertujuan untuk memenuhi tujuan keberlanjutan, dengan menghilangkan pemborosan energi, tetapi juga memastikan kinerja sistem berada pada tingkat efisiensi operasional tertinggi 100% sepanjang waktu. Penyesuaian beban secara dinamis dapat mewujudkan penghematan biaya dan peningkatan efisiensi yang signifikan.

Kerugian Hidraulik dalam Pengurangan Kecepatan Mekanis

Mekanisme kehilangan hidrolis pada MSR memainkan peran penting dalam meningkatkan kinerja keseluruhan sistem. Kehilangan tersebut, jika tidak dikendalikan dengan baik, dapat menyebabkan kerugian energi yang besar. Desain yang baik berfokus pada pengurangan kehilangan ini karena dampaknya bisa sangat signifikan terhadap kinerja turbin secara keseluruhan. Umum diterima bahwa lebih dari 15 persen energi dapat dihemat dengan mengoptimalkan sistem mekanis guna meminimalkan kehilangan hidrolis. Hal ini mendorong desain dan pengembangan peredam kecepatan mekanis yang lebih efisien melalui pengendalian sistem yang tepat agar tidak terjadi pemborosan energi. Dengan mereduksi kehilangan hidrolis, kita memiliki peluang untuk mendorong operasional yang lebih efisien dan ekonomis dalam berbagai aplikasi industri.

Memilih Sistem Kontrol Kecepatan Motor yang Tepat

Analisis Viskositas dan Persyaratan Torsi

Mengetahui viskositas fluida yang Anda gunakan sangat penting untuk menentukan pilihan terbaik dalam pengaturan kecepatan motor. Kebutuhan torsi saat berjalan ditentukan oleh viskositas, yang secara tidak langsung memengaruhi pemilihan antara Variable Frequency Drive (VFD) dan reduktor. Berbagai aplikasi menunjukkan perilaku viskositas yang berbeda, sehingga membutuhkan pemilihan yang cermat agar sistem yang dipilih dapat menyediakan torsi secara efisien tanpa konsumsi energi berlebihan. Perkiraan dari ahli sangat diperlukan pada tahap ini untuk memastikan kesesuaian fitur motor dengan kondisi sistem. Hal ini menghilangkan hambatan-hambatan yang mungkin terjadi serta memaksimalkan kinerja untuk semua aplikasi Anda.

Bandwidth Daya vs. Keuntungan Mekanis

Keseimbangan antara lebar pita daya dan keuntungan mekanis sangat penting dalam desain sistem kontrol motor yang efisien. Lebar pita daya menunjukkan jumlah daya yang dapat dikelola secara efisien oleh suatu sistem, sementara keuntungan mekanis dapat dikatakan sebagai penggandaan gaya oleh sistem. Keseimbangan optimal ini mempengaruhi aspek-aspek penting sistem seperti waktu respons sistem, jangkauan kecepatan sistem, dan efisiensi keseluruhan dari sistem kontrol kecepatan motor. Perbandingan sering menunjukkan bahwa VFD (Variable Frequency Drive) umumnya memiliki lebar pita lebih besar dibandingkan sistem mekanis konvensional, mengindikasikan fleksibilitas yang lebih tinggi untuk berbagai aplikasi. Oleh karena itu, pemahaman tentang sifat-sifat ini akan membimbing desain sistem yang seimbang antara efektivitas dan efisiensi.

Perbandingan Biaya Siklus Hidup: VFD vs Gearbox

Analisis biaya siklus hidup penuh antara VFD dan gearbox dapat berguna untuk memahami konsekuensi finansial masing-masing dalam jangka panjang. Masa pengembalian investasi mungkin sedikit lebih lama, tetapi sebagian besar hal ini disebabkan oleh biaya awal VFD yang lebih tinggi (karena VFD tidak mengonsumsi daya, tetapi hanya mengelolanya). Sumber-sumber dari industri sering menyebutkan bahwa dengan memilih VFD dibandingkan gearbox konvensional, dimungkinkan untuk menghemat hingga 40% dalam biaya siklus hidup. Hal ini terjadi karena VFD merupakan sistem operasional yang hemat energi dan fleksibel, sehingga menghasilkan penghematan signifikan pada biaya pemeliharaan dan penggunaan energi. Memperhitungkan biaya siklus hidup dapat membantu bisnis membuat keputusan cerdas yang memaksimalkan kinerja sekaligus anggaran.

Bagian FAQ

Apa peran teknologi soft start dalam VFDs?

Teknologi soft start pada VFD memungkinkan percepatan secara bertahap, mengurangi goncangan mekanis dan memperpanjang umur peralatan dengan meminimalkan arus inrush. Ini sangat berguna dalam operasi yang sensitif seperti sistem konveyor dan pompa.

Bagaimana teknologi konversi frekuensi memengaruhi konsumsi energi?

Teknologi konversi frekuensi membantu mengatur kecepatan motor dengan mengubah frekuensi input, mengurangi konsumsi energi hingga 50% dalam beberapa aplikasi, yang menurunkan biaya operasional dan mendukung upaya keberlanjutan.

Mengapa memilih pengurang gigi daripada VFD untuk beberapa aplikasi?

Pengurang gigi menawarkan kesederhanaan, keandalan, dan pemeliharaan yang lebih rendah dibandingkan VFD, membuatnya ideal untuk aplikasi beban berat di mana ketahanan sangat penting.

Bagaimana integrasi teknologi IIoT meningkatkan VFD?

Integrasi teknologi IIoT ke dalam VFD memungkinkan pemantauan jarak jauh, analisis data waktu nyata, dan penyesuaian proaktif, meningkatkan efisiensi operasional dan meningkatkan hasil produksi.

Bagaimana pencocokan beban dinamis dalam sistem VFD dapat meningkatkan efisiensi energi?

Pencocokan beban dinamis menyesuaikan daya secara real-time untuk memenuhi kebutuhan beban, secara signifikan meningkatkan efisiensi energi dan mengurangi konsumsi daya yang tidak perlu.

Daftar Isi

- Prinsip Inti Penyesuaian Kecepatan Motor: VFDs vs. Reducers

- VFD vs. Reducer: Dinamika Torsi dan Tenaga Kuda

- Kemampuan Kontrol Proses dalam Regulasi Kecepatan

- Komponen Utama dan Mekanisme Penghematan Energi

- Memilih Sistem Kontrol Kecepatan Motor yang Tepat

-

Bagian FAQ

- Apa peran teknologi soft start dalam VFDs?

- Bagaimana teknologi konversi frekuensi memengaruhi konsumsi energi?

- Mengapa memilih pengurang gigi daripada VFD untuk beberapa aplikasi?

- Bagaimana integrasi teknologi IIoT meningkatkan VFD?

- Bagaimana pencocokan beban dinamis dalam sistem VFD dapat meningkatkan efisiensi energi?