Zrozumienie kluczowych elementów wydajności elektrycznych silników niskoprędkościowych

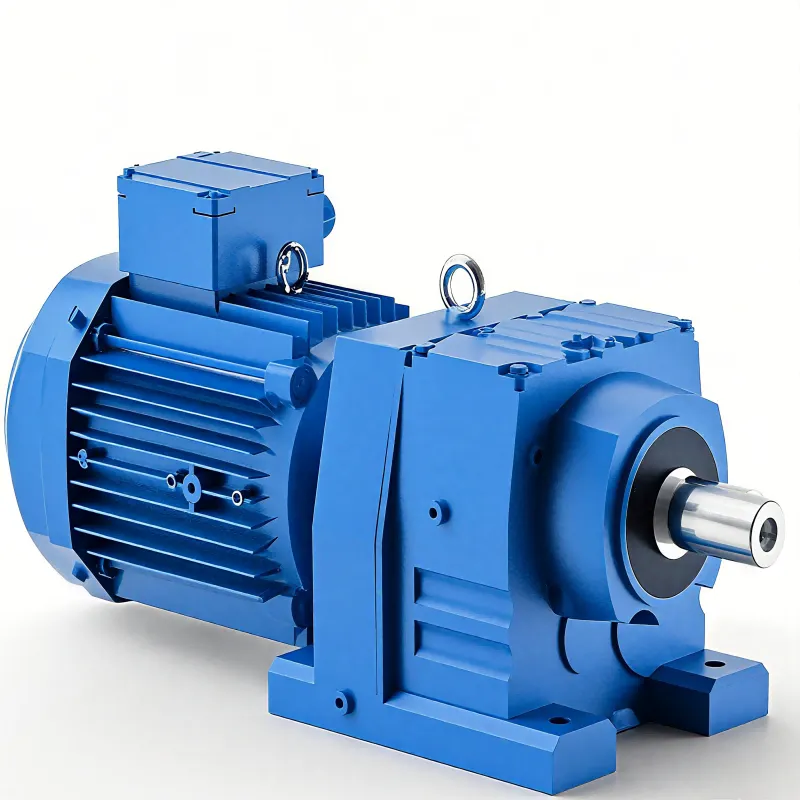

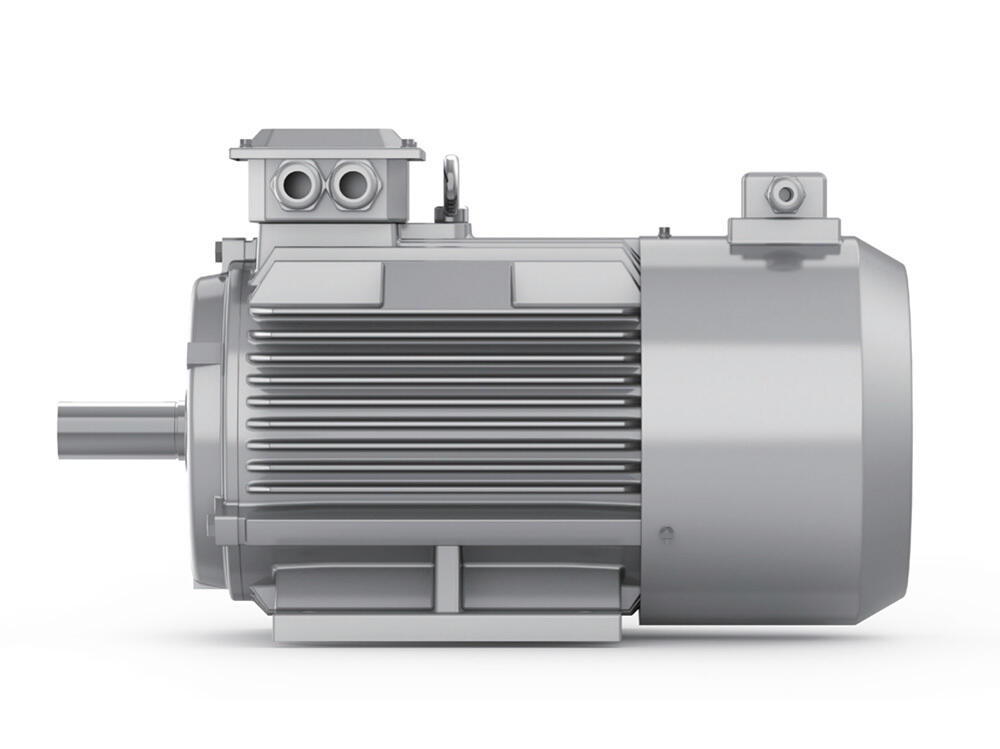

W zastosowaniach przemysłowych i komercyjnych, silniki niskoprędkościowe pełnią kluczową rolę w licznych systemach, w których precyzyjna kontrola i niezawodna praca przy obniżonych prędkościach są niezbędne. Wydajność tych specjalistycznych silników zależy od wielu wzajemnie powiązanych czynników, które inżynierowie i specjaliści ds. utrzymania ruchu muszą dokładnie uwzględnić. Od warunków środowiskowych po charakterystykę obciążenia – każdy element odgrywa istotną rolę w określaniu skuteczności działania silnika niskoprędkościowego w rzeczywistych zastosowaniach.

Nowoczesne zakłady produkcyjne i przetwórcze w dużym stopniu polegają na systemach silników niskoprędkościowych w zastosowaniach wymagających kontrolowanego ruchu i dostarczania momentu obrotowego. Niezależnie od tego, czy chodzi o systemy transportowe, urządzenia mieszające czy maszyny specjalistyczne, zrozumienie tych czynników wydajności staje się kluczowe dla optymalnej pracy i długowieczności systemu silnika.

Warunki Środowiskowe i Operacyjne

Wpływ temperatury i wilgotności

Temperatura otoczenia i poziom wilgotności znacząco wpływają na wydajność silnika niskiej prędkości. Wysokie temperatury mogą prowadzić do zwiększenia oporu w uzwojeniach silnika, co skutkuje obniżeniem sprawności i potencjalnym przegrzaniem. Z drugiej strony, ekstremalnie niskie temperatury mogą wpływać na lepkość środków smarnych i powodować naprężenia mechaniczne w elementach silnika.

Wilgotność stwarza własne wyzwania, szczególnie w środowiskach, gdzie poziom wilgoci gwałtownie się zmienia. Nadmierna wilgoć może prowadzić do kondensacji w obudowie silnika, co potencjalnie powoduje zwarcia elektryczne lub przyśpieszoną korozję kluczowych komponentów. Odpowiednia wentylacja oraz obudowy o odpowiednim stopniu ochrony IP stają się kluczowe dla zarządzania tymi czynnikami środowiskowymi.

Pył i zanieczyszczenia

W środowiskach przemysłowych często występują cząstki unoszące się w powietrzu, które mogą znacząco wpływać na wydajność silnika niskiej prędkości. Nagromadzenie się kurzu na żebrach chłodzenia obniża skuteczność odprowadzania ciepła, podczas gdy drobne cząstki mogą przedostawać się do łożysk i innych części ruchomych, zwiększając tarcie i zużycie. Harmonogramy regularnej konserwacji muszą uwzględniać te wyzwania środowiskowe, aby zapewnić trwałą wydajność.

Obecność zanieczyszczeń chemicznych może również przyśpieszać degradację komponentów silnika, szczególnie w zakładach przetwórczych, gdzie występują substancje żrące. Specjalne powłoki ochronne i uszczelnione konstrukcje pomagają ograniczyć te ryzyka, jednak regularne monitorowanie pozostaje kluczowe.

Charakterystyka obciążenia mechanicznego

Wymagania dotyczące obciążenia rozruchowego

Początkowy moment obrotowy wymagany do pokonania tarcia statycznego i bezwładności znacząco wpływa na wydajność silnika niskoprędkościowego. Duże obciążenia rozruchowe mogą obciążać komponenty silnika i wpływać na jego żywotność. Prawidłowe doboru rozmiaru i specyfikacji silnika należy dokonać z uwzględnieniem tych warunków rozruchowych, aby zapewnić niezawodną pracę.

Zastosowania o zmieniającym się obciążeniu stwarzają dodatkowe wyzwania, ponieważ silnik musi utrzymywać stałą wydajność mimo wahającego się zapotrzebowania. Zaawansowane systemy sterowania i odpowiedni dobór silnika stają się kluczowe w efektywnym zarządzaniu tymi dynamicznymi warunkami obciążenia.

Obciążenie ciągłe robocze

Utrzymane obciążenie podczas normalnej pracy bezpośrednio wpływa na sprawność silnika i generowanie ciepła. Eksploatacja silnika niskoprędkościowego w sposób ciągły blisko jego maksymalnej nominalnej mocy może prowadzić do zwiększonego zużycia i skrócenia czasu użytkowania. Zrozumienie cyklu pracy oraz zastosowanie odpowiednich rozwiązań chłodzenia pomaga utrzymać optymalną wydajność w warunkach obciążenia ciągłego.

Wahania obciążenia podczas pracy mogą powodować dodatkowe naprężenia w elementach silnika. Odpowiednie systemy monitorowania oraz protokoły konserwacji predykcyjnej pomagają wykryć potencjalne problemy, zanim znacząco wpłyną na wydajność.

Jakość energii elektrycznej

Stabilność napięcia

Fluktuacje napięcia zasilania mogą znacząco wpływać na działanie silnika niskoprędkościowego. Warunki niedociągnięcia napięcia mogą prowadzić do zwiększonego poboru prądu i potencjalnego przegrzewania, podczas gdy przepięcie może obciążać izolację oraz inne komponenty elektryczne. Regulacja napięcia oraz urządzenia do kondycjonowania mocy są często niezbędne w środowiskach z niestabilnym zasilaniem.

Rozważania dotyczące współczynnika mocy również odgrywają kluczową rolę, szczególnie w warunkach przemysłowych, gdzie wiele silników pracuje jednocześnie. Poprawna korekcja współczynnika mocy pomaga utrzymać efektywną pracę i zapobiega niepotrzebnemu obciążeniu systemu elektrycznego.

Zniekształcenie harmonijne

Nowoczesne przetwornice częstotliwości, choć zapewniają doskonałą kontrolę prędkości, mogą wprowadzać zniekształcenia harmoniczne do sieci zasilającej. Te wyższe harmoniczne mogą powodować dodatkowe nagrzewanie uzwojeń silnika i obniżać ogólną sprawność. Wdrożenie odpowiednich rozwiązań filtracyjnych oraz wybór kompatybilnych układów napędowych pomaga zminimalizować te skutki.

Regularne monitorowanie parametrów jakości energii pozwala na wczesne wykrycie potencjalnych problemów, które mogą wpływać na wydajność silnika. Zaawansowane narzędzia diagnostyczne i analizatory jakości energii odgrywają kluczową rolę w utrzymaniu optymalnych warunków pracy.

Czynniki związane z konserwacją i serwisem

Wymagania dotyczące smarowania

Odpowiednie smarowanie jest niezbędne dla sprawnego działania silników niskoprędkościowych, szczególnie w układach łożyskowych. Typ, ilość oraz częstotliwość smarowania mają bezpośredni wpływ na wydajność i trwałość. Harmonogramy regularnych przeglądów i konserwacji muszą uwzględniać warunki eksploatacji oraz czynniki środowiskowe wpływające na degradację środka smarnego.

Różne zastosowania mogą wymagać specjalistycznych środków smarnych w zależności od prędkości, obciążenia i warunków środowiskowych. Opracowanie i stosowanie kompleksowego programu smarowania pomaga zapobiegać przedwczesnemu zużyciu oraz utrzymuje optymalną wydajność.

Wyrównanie i równoważenie

Dokładne wyrównanie między silnikiem a napędzanym urządzeniem jest kluczowe dla optymalnej wydajności. Niewyważenie może prowadzić do zwiększonego drgania, przyspieszonego zużycia i obniżonej sprawności. Regularne monitorowanie i korygowanie parametrów wyrównania pomaga utrzymać prawidłową pracę i zapobiega przedwczesnemu uszkodzeniu komponentów.

Problemy z równowagą w elementach wirujących mogą powodować dodatkowe naprężenia łożysk i innych części silnika. Wdrażanie programów monitorowania drgań oraz regularne kontrole równowagi pomagają wykryć i skorygować potencjalne problemy, zanim znacząco wpłyną na wydajność.

Często zadawane pytania

W jaki sposób temperatura wpływa na wydajność silników niskoprędkościowych?

Temperatura wpływa na wydajność silnika niskoprędkościowego, zmieniając opór uzwojeń, lepkość smaru oraz ogólną efektywność. Wysoka temperatura może prowadzić do zmniejszenia mocy wyjściowej i przyspieszonego zużycia komponentów, podczas gdy niska temperatura może wpływać na moment rozruchowy i działanie mechaniczne. Utrzymywanie odpowiedniej temperatury roboczej poprzez skuteczną wentylację i systemy chłodzenia jest kluczowe dla optymalnej wydajności.

Jaka jest rola jakości zasilania w działaniu silnika?

Jakość zasilania znacząco wpływa na wydajność silnika niskoprędkościowego poprzez stabilność napięcia, zawartość harmonicznych oraz współczynnik mocy. Słaba jakość zasilania może prowadzić do zwiększonego nagrzewania, obniżonej efektywności oraz potencjalnych uszkodzeń komponentów silnika. Zastosowanie odpowiedniego sprzętu do kondycjonowania zasilania oraz systemów monitorujących pomaga zapewnić niezawodną pracę.

Jak często należy konserwować silniki niskoprędkościowe?

Częstotliwość konserwacji zależy od warunków pracy, środowiska oraz zastosowanie wymagania. Zazwyczaj silniki niskoprędkościowe powinny być regularnie sprawdzane i konserwowane w odstępach czasu ustalonych na podstawie takich czynników, jak cykl pracy, warunki środowiskowe oraz krytyczność zastosowania. Kompleksowy program konserwacji zwykle obejmuje cotygodniowe kontrole wizualne, analizę drgań co kwartał oraz szczegółowe oceny raz w roku.