فهم تأثير أنظمة المحركات على الكفاءة الصناعية

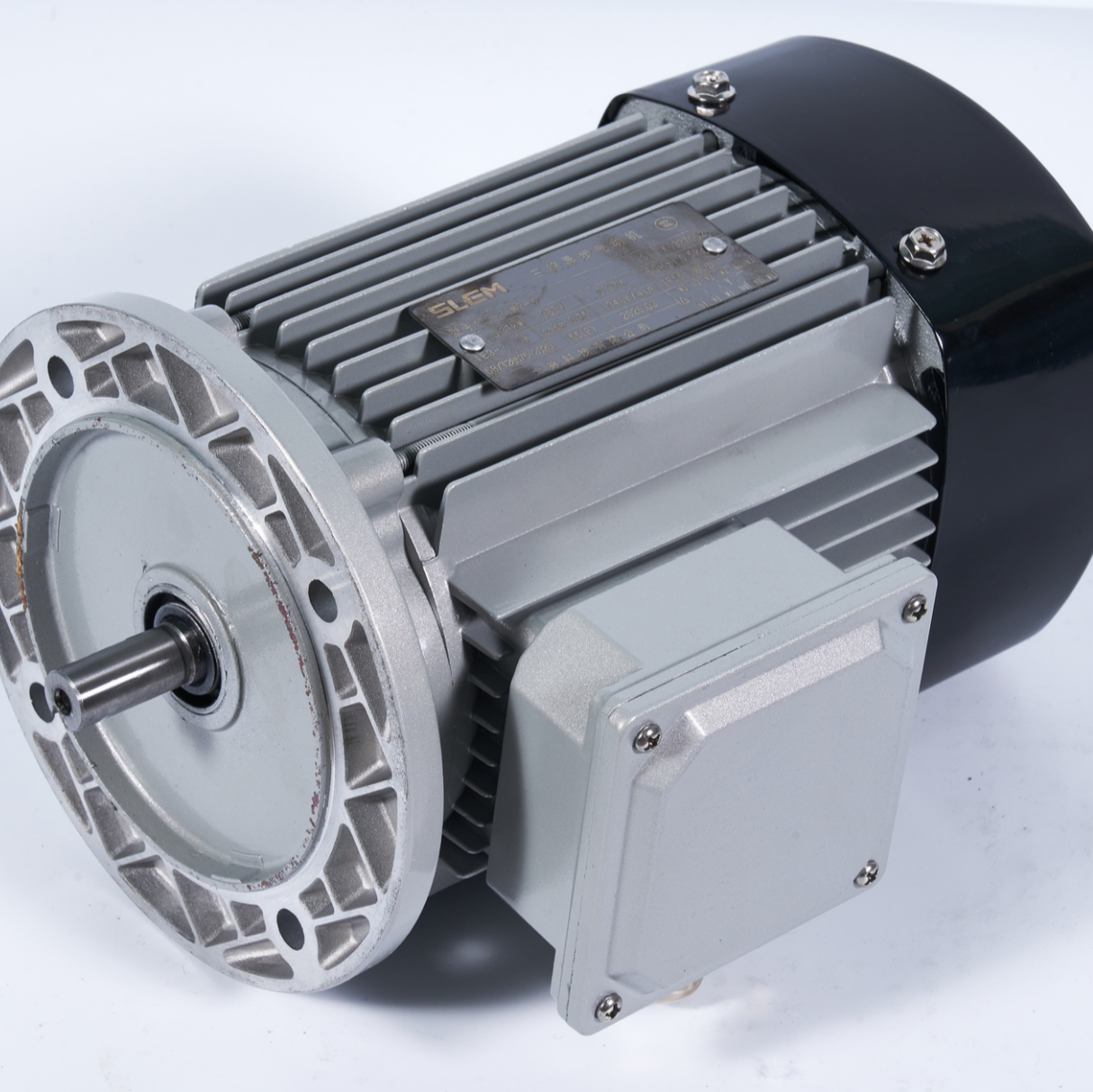

في المرافق التصنيعية الحديثة، يلعب اختيار أنظمة المحركات دورًا حيويًا في تحديد كفاءة التشغيل والفعالية على المدى الطويل من حيث التكلفة. لقد برزت المحركات ذات السرعة المنخفضة كحل مُحدث للخطوط الإنتاجية، وتوفر فوائد كبيرة من حيث تقليل الصيانة وموثوقية التشغيل. تعمل هذه الأنظمة المتخصصة للمحركات عند سرع منخفضة مع الحفاظ على العزم اللازم، مما يغيّر جوهريًا الطريقة التي تتبعها المرافق التصنيعية لتلبية احتياجاتها من نقل القوة.

تدرك المرافق التصنيعية حول العالم بشكل متزايد أن المحركات ذات السرعة المنخفضة تمثل أكثر من مجرد بديل للمحركات التقليدية عالية السرعة المزوَّدة بعلب تروس. فهي تعكس نهجًا استراتيجيًا لتقليل التكاليف التشغيلية مع تعزيز موثوقية خط الإنتاج. وبفضل تشغيلها بسرعات منخفضة، تتعرّض هذه المحركات إلى درجة أقل من التآكل، مما يؤدي في النهاية إلى تقليل متطلبات الصيانة وتمديد عمر الخدمة.

الفوائد الأساسية لتطبيق المحركات ذات السرعة المنخفضة

متانة ميكانيكية محسّنة

تُظهر المحركات ذات السرعة المنخفضة متانة ميكانيكية متفوقة مقارنة بنظيراتها عالية السرعة. يعني التشغيل بسرعات منخفضة تقليل الإجهاد على المحامل، ومكونات العمود، والعناصر الميكانيكية الحرجة الأخرى. ويترجَم هذا التقليل في الإجهاد مباشرةً إلى عمر أطول للمكونات واحتياج أقل للاستبدال. وعندما تعمل المحركات بسرعات منخفضة، ينخفض معدل البلى الميكانيكي بشكل أسّي، مما يؤدي إلى تمديد فترات الصيانة بشكل كبير.

كما أن تقليل الإجهاد الميكانيكي يعني انخفاض الاهتزازات عبر النظام. تسهم المستويات المنخفضة من الاهتزازات في زيادة عمر المعدات وتقليل خطر فشل المكونات قبل الأوان. هذه الجوانب ذات قيمة خاصة في بيئات التصنيع الدقيقة حيث تكون الاستقرار والدقة أمرًا بالغ الأهمية.

انخفاض الإجهاد الحراري

تُعد الأداء الحراري المتفوق من أبرز المزايا التي تقدمها المحركات ذات السرعة المنخفضة. فالعمل بسرعات أقل يولد حرارة أقل، مما يؤثر بشكل مباشر على عمر مكونات المحرك. ويعني انخفاض الإجهاد الحراري تقليل تدهور مواد التشحيم، وزيادة عمر المحامل، وتحقيق كفاءة إجمالية أفضل للمحرك. كما أن التشغيل الأبرد يقلل من خطر تلف العوازل، وهو سبب شائع لفشل المحركات في التطبيقات عالية السرعة.

علاوةً على ذلك، فإن تقليل توليد الحرارة غالبًا ما يلغي الحاجة إلى أنظمة تبريد إضافية، مما يؤدي إلى تركيبات أبسط وتقليل متطلبات صيانة الأنظمة المساعدة. وتساهم هذه الكفاءة الحرارية بشكل كبير في التخفيض الشامل لتكاليف الصيانة وتعقيد النظام.

توفير التكاليف التشغيلية من خلال اختيار ذكي للمحرك

تخفيض مباشر في تكاليف الصيانة

يؤدي تطبيق المحركات ذات السرعة المنخفضة في خطوط الإنتاج إلى تحقيق وفورات كبيرة في تكاليف الصيانة المباشرة. وتؤدي التقلبات الميكانيكية الأقل والإجهاد الحراري المنخفض إلى الحاجة إلى تدخلات صيانة أقل. ويمكن تمديد جداول الصيانة، وتقل تكرارية استبدال المكونات بشكل كبير. وينتج عن ذلك انخفاض تكاليف العمالة، وتقليل مخزون قطع الغيار، وتقلل الانقطاعات في خطوط الإنتاج الناتجة عن أنشطة الصيانة.

إن التصميم الميكانيكي المبسط للمحركات ذات السرعة المنخفضة، الذي يُعدّ في كثير من الأحيان إلغاءً لحاجة علب التروس أو أنظمة النقل المعقدة، يقلل متطلبات الصيانة بشكل أكبر. فكلما قل عدد المكونات، قلّت نقاط الفشل المحتملة، وأصبحت إجراءات الصيانة أبسط عند الحاجة إلى الخدمة.

تحسين كفاءة الطاقة

غالبًا ما تُظهر المحركات ذات السرعة المنخفضة كفاءة طاقة أفضل مقارنة بالمحركات عالية السرعة المزودة بأنظمة تقليل السرعة. إن القدرة على الدفع المباشر تلغي خسائر النقل المرتبطة بعلب التروس وطرق تقليل السرعة الميكانيكية الأخرى. هذه الكفاءة المحسّنة لا تقلل فقط من تكاليف الطاقة، بل تسهم أيضًا في خفض درجات حرارة التشغيل وتقليل الإجهاد على النظام بأكمله.

تُصبح وفورات الطاقة أكثر أهمية بشكل خاص في البيئات التي تعمل باستمرار، حيث يمكن أن تؤدي حتى التحسينات الصغيرة في الكفاءة إلى تخفيضات كبيرة في التكاليف مع مرور الوقت. كما يتوافق انخفاض استهلاك الطاقة مع ممارسات التصنيع المستدامة ويمكن أن يسهم في تلبية متطلبات الامتثال البيئي.

استراتيجيات التنفيذ لتحقيق أقصى فائدة

التكامل الصحيح للنظام

يتطلب التنفيذ الناجح للمحركات ذات السرعة المنخفضة مراعاة دقيقة لنظام الإنتاج بالكامل. وينبغي أن تشمل عملية الدمج تحليلاً دقيقاً لمتطلبات الحِمل ومدى السرعات واحتياجات العزم. ويضمن الاختيار والحجم المناسبان للمحركات ذات السرعة المنخفضة أداءً مثاليًا وتحقيق أقصى فوائد في تقليل تكاليف الصيانة.

ينبغي أن تأخذ استراتيجيات الدمج أيضًا بعين الاعتبار المتطلبات الخاصة لكل قسم من خطوط الإنتاج. فقد تستفيد بعض التطبيقات أكثر من غيرها من المحركات ذات السرعة المنخفضة، وقد يُعد النهج المختلط الحل الأمثل بشكل عام لأنظمة التصنيع المعقدة.

المراقبة والصيانة التنبؤية

يمكن تجهيز المحركات الحديثة ذات السرعة المنخفضة بنظم مراقبة متقدمة تمكّن من اتباع استراتيجيات الصيانة التنبؤية. ومن خلال تتبع مؤشرات الأداء الرئيسية وأنماط البلى، يمكن لفرق الصيانة التدخل قبل حدوث الأعطال، مما يقلل بشكل أكبر من تكاليف الصيانة ويمنع توقف العمليات بشكل مفاجئ.

يساعد تنفيذ أنظمة مراقبة الحالة في تحسين جداول الصيانة ويضمن إجراء عمليات التدخل الخدمي فقط عند الحاجة. يُحسِّن هذا النهج القائم على البيانات لإدارة الصيانة من الفوائد المتعلقة بتوفير التكاليف التي توفرها المحركات ذات السرعة المنخفضة، مع ضمان التشغيل الموثوق.

الأسئلة الشائعة

ما الذي يجعل المحركات ذات السرعة المنخفضة أكثر موثوقية من المحركات التقليدية؟

تتحقق المحركات ذات السرعة المنخفضة لمزيد من الموثوقية من خلال تقليل الإجهاد الميكانيكي، وانخفاض درجات حرارة التشغيل، ووجود عدد أقل من المكونات العرضة للتآكل. وتُلغي قدرتها على الدفع المباشر الحاجة إلى أنظمة نقل معقدة، مما يؤدي إلى تقليل نقاط الفشل المحتملة وتقليل متطلبات الصيانة.

كيف تؤثر المحركات ذات السرعة المنخفضة على كفاءة خط الإنتاج؟

تحسّن هذه المحركات كفاءة خط الإنتاج من خلال تقليل وقت التوقف للصيانة، وتحسين الكفاءة في استهلاك الطاقة، وتوفير تحكم أكثر دقة في السرعة. وتساهم عملياتها الموثوقة ومتطلبات الصيانة المنخفضة في تحسين الفعالية الشاملة للمعدات (OEE) وثبات الإنتاج.

ما هي الآثار التكلفة طويلة الأجل للتحويل إلى محركات منخفضة السرعة؟

على الرغم من أن الاستثمار الأولي في المحركات منخفضة السرعة قد يكون أعلى، فإن الفوائد التكلفة طويلة الأجل تشمل تقليل نفقات الصيانة، واستهلاك أقل للطاقة، وانخفاض مخزون قطع الغيار، وتقليل انقطاعات الإنتاج. وعادةً ما تؤدي هذه العوامل إلى عائد استثمار مواتٍ على مدى عمر تشغيل المحرك.