Compreendendo o Impacto dos Sistemas de Motores na Eficiência Industrial

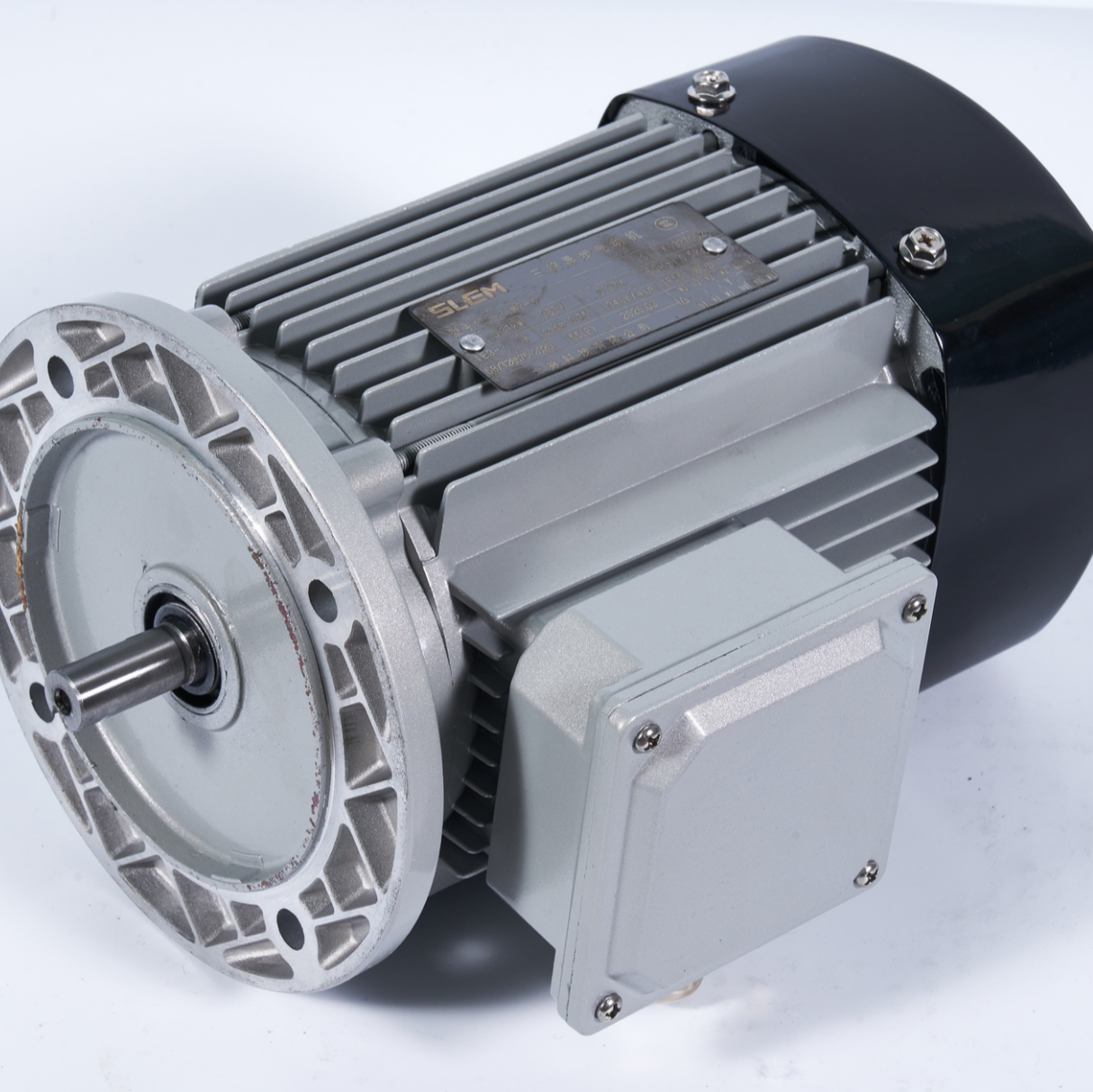

Em instalações de manufatura modernas, a escolha dos sistemas de motores desempenha um papel crucial na determinação da eficiência operacional e da relação custo-benefício a longo prazo. Os motores de baixa velocidade surgiram como uma solução inovadora para linhas de produção, oferecendo benefícios substanciais em termos de redução de manutenção e confiabilidade operacional. Esses sistemas de motores especializados operam com menores RPMs mantendo o torque necessário, mudando fundamentalmente a forma como as instalações de manufatura abordam suas necessidades de transmissão de potência.

Instalações de manufatura em todo o mundo estão reconhecendo cada vez mais que os motores de baixa velocidade representam algo mais do que apenas uma alternativa aos motores convencionais de alta velocidade com redutores. Eles representam uma abordagem estratégica para reduzir custos operacionais enquanto aumentam a confiabilidade da linha de produção. Ao operar em velocidades reduzidas, esses motores sofrem menos desgaste, resultando, em última instância, em menores necessidades de manutenção e vida útil prolongada.

Benefícios Principais da Implementação de Motores de Baixa Velocidade

Durabilidade Mecânica Aumentada

Os motores de baixa velocidade demonstram durabilidade mecânica superior em comparação com seus equivalentes de alta velocidade. Operar em velocidades reduzidas significa menos estresse nos rolamentos, componentes do eixo e outros elementos mecânicos críticos. Essa redução no estresse se traduz diretamente em uma vida útil mais longa dos componentes e menor necessidade de substituições. Quando os motores funcionam em velocidades mais baixas, a taxa de desgaste mecânico diminui exponencialmente, resultando em intervalos de manutenção significativamente prolongados.

A redução no estresse mecânico também implica em menores vibrações em todo o sistema. Níveis mais baixos de vibração contribuem para maior longevidade dos equipamentos e reduzem o risco de falha prematura de componentes. Esse aspecto é particularmente valioso em ambientes de manufatura de precisão, onde estabilidade e precisão são fundamentais.

Redução do Estresse Térmico

Uma das vantagens mais significativas dos motores de baixa velocidade é o seu desempenho térmico superior. Operar em velocidades mais baixas gera menos calor, o que impacta diretamente na longevidade dos componentes do motor. O estresse térmico reduzido significa menor degradação dos lubrificantes, vida útil prolongada dos rolamentos e melhor eficiência geral do motor. A operação mais fria também minimiza o risco de ruptura da isolação, uma causa comum de falha do motor em aplicações de alta velocidade.

Além disso, a redução na geração de calor muitas vezes elimina a necessidade de sistemas adicionais de refrigeração, resultando em instalações mais simples e menores requisitos de manutenção dos sistemas auxiliares. Essa eficiência térmica contribui significativamente para a redução geral dos custos de manutenção e da complexidade do sistema.

Economia de Custos Operacionais por meio da Seleção Inteligente de Motores

Redução Direta dos Custos de Manutenção

A implementação de motores de baixa velocidade em linhas de produção resulta em economias substanciais nos custos diretos de manutenção. O menor desgaste mecânico e a reduzida tensão térmica levam a menos intervenções de manutenção necessárias. Os intervalos de manutenção podem ser estendidos, e a frequência de substituição de componentes diminui significativamente. Isso se traduz em menores custos com mão de obra, redução no estoque de peças de reposição e menos interrupções na linha de produção para atividades de manutenção.

O design mecânico simplificado dos motores de baixa velocidade, que muitas vezes elimina a necessidade de caixas de engrenagens ou sistemas de transmissão complexos, reduz ainda mais os requisitos de manutenção. Menos componentes significam menos pontos potenciais de falha e procedimentos de manutenção mais simples quando o serviço é necessário.

Melhorias da eficiência energética

Motores de baixa velocidade frequentemente demonstram eficiência energética superior comparados a motores de alta velocidade acoplados a sistemas de redução de velocidade. A capacidade de acionamento direto elimina perdas de transmissão associadas a caixas de engrenagens e outros métodos mecânicos de redução de velocidade. Essa eficiência aprimorada não apenas reduz os custos com energia, mas também contribui para temperaturas operacionais mais baixas e menor estresse em todo o sistema.

As economias de energia tornam-se particularmente significativas em ambientes de operação contínua, onde mesmo pequenas melhorias na eficiência podem resultar em reduções substanciais de custos ao longo do tempo. O consumo reduzido de energia também está alinhado às práticas de manufatura sustentável e pode contribuir para o cumprimento dos requisitos de conformidade ambiental.

Estratégias de Implementação para Máximo Benefício

Integração Adequada do Sistema

A implementação bem-sucedida de motores de baixa velocidade exige uma consideração cuidadosa de todo o sistema de produção. O processo de integração deve incluir uma análise minuciosa dos requisitos de carga, faixas de velocidade e necessidades de torque. A correta dimensionagem e seleção de motores de baixa velocidade garante desempenho ideal e os máximos benefícios na redução de custos de manutenção.

As estratégias de integração também devem considerar os requisitos específicos de diferentes seções da linha de produção. Algumas aplicações podem se beneficiar mais com motores de baixa velocidade do que outras, e uma abordagem mista pode oferecer a melhor solução geral para sistemas de manufatura complexos.

Monitoramento e manutenção preditiva

Motores modernos de baixa velocidade podem ser equipados com sistemas avançados de monitoramento que permitem estratégias de manutenção preditiva. Ao acompanhar indicadores-chave de desempenho e padrões de desgaste, as equipes de manutenção podem intervir antes que ocorram falhas, reduzindo ainda mais os custos de manutenção e evitando paradas inesperadas.

A implementação de sistemas de monitoramento de condição ajuda a otimizar os cronogramas de manutenção e garante que as intervenções sejam realizadas apenas quando necessárias. Essa abordagem baseada em dados para a gestão da manutenção maximiza os benefícios de economia de custos dos motores de baixa velocidade, ao mesmo tempo que assegura operação confiável.

Perguntas Frequentes

O que torna os motores de baixa velocidade mais confiáveis do que os motores convencionais?

Os motores de baixa velocidade alcançam maior confiabilidade por meio da redução do estresse mecânico, temperaturas operacionais mais baixas e menor número de componentes sujeitos ao desgaste. Sua capacidade de acionamento direto elimina a necessidade de sistemas de transmissão complexos, resultando em menos pontos potenciais de falha e requisitos de manutenção mais simples.

Como os motores de baixa velocidade afetam a eficiência da linha de produção?

Esses motores aumentam a eficiência da linha de produção ao reduzir o tempo de inatividade para manutenção, melhorar a eficiência energética e proporcionar um controle de velocidade mais preciso. Seu funcionamento confiável e os requisitos reduzidos de manutenção contribuem para uma melhoria na eficácia geral dos equipamentos (OEE) e na consistência da produção.

Quais são as implicações de custo a longo prazo da mudança para motores de baixa velocidade?

Embora o investimento inicial em motores de baixa velocidade possa ser maior, os benefícios de custo a longo prazo incluem despesas reduzidas com manutenção, menor consumo de energia, redução no estoque de peças sobressalentes e menos interrupções na produção. Esses fatores normalmente resultam em um retorno sobre o investimento favorável ao longo da vida útil do motor.