Revolutionando a Potência Industrial: A Evolução dos Motores Elétricos Modernos

O cenário de energia industrial os sistemas estão passando por uma transformação notável, impulsionada por avanços revolucionários na tecnologia de motores de alta tensão. Essas inovações estão remodelando os processos de fabricação, aumentando a eficiência energética e estabelecendo novos padrões de desempenho industrial. À medida que indústrias em todo o mundo adotam a transformação digital, a evolução dos motores de alta tensão está na vanguarda dessa revolução tecnológica, prometendo níveis sem precedentes de controle, eficiência e confiabilidade.

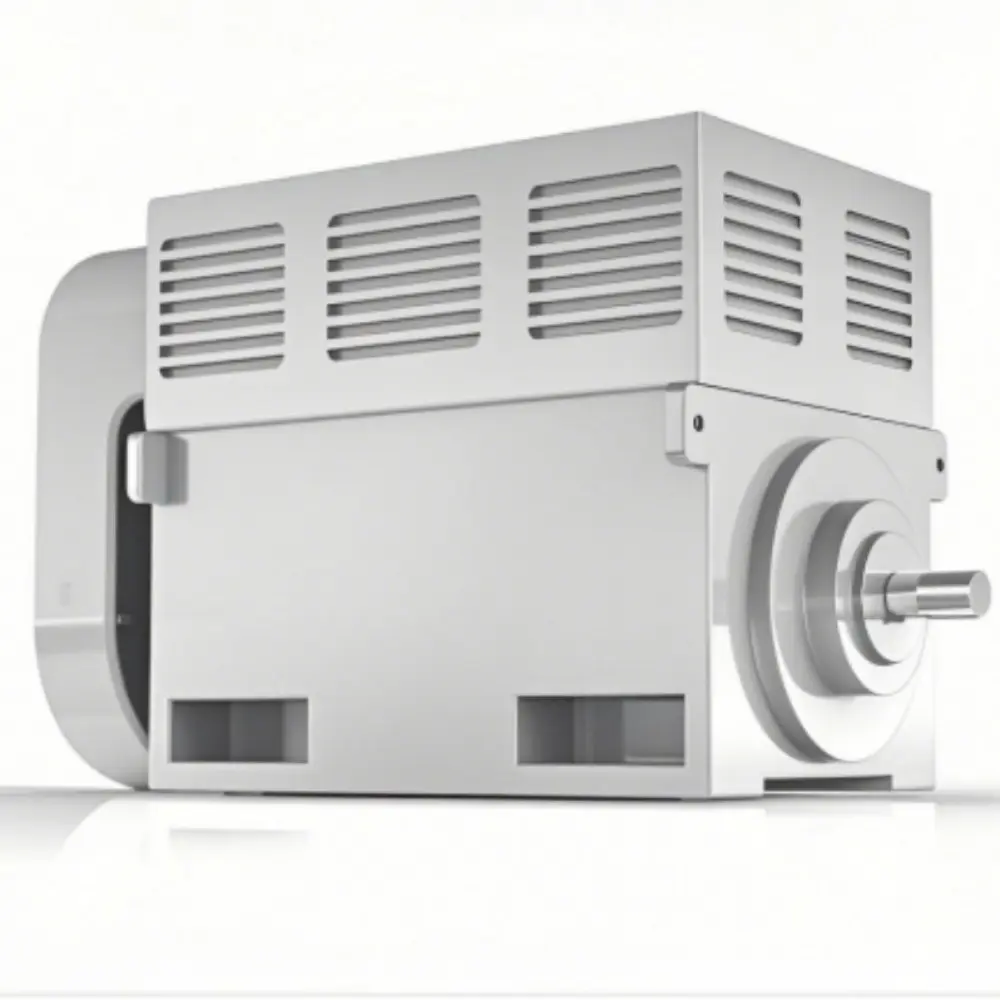

A tecnologia atual de motores de alta tensão representa um salto quântico em relação aos sistemas convencionais do passado. Com a integração de sensores inteligentes, materiais avançados e sistemas de controle sofisticados, os motores elétricos modernos não são apenas mais potentes – são mais inteligentes, mais sustentáveis e mais adaptáveis às demandas industriais complexas.

Integração Inteligente e Controles Digitais

Sistemas de Monitoramento Avançado

A integração de sensores inteligentes e capacidades de monitoramento revolucionou a forma como a tecnologia de motores de alta tensão opera em ambientes industriais. Os motores modernos possuem atualmente matrizes sofisticadas de sensores que monitoram continuamente, em tempo real, parâmetros como temperatura, vibração, corrente e tensão. Esse monitoramento constante permite estratégias de manutenção preditiva, reduzindo drasticamente paradas inesperadas e prolongando a vida útil dos motores.

A tecnologia de gêmeo digital surgiu como uma inovação transformadora no monitoramento de motores. Essas réplicas virtuais de motores físicos permitem aos engenheiros simular condições operacionais, prever falhas potenciais e otimizar parâmetros de desempenho sem colocar em risco o hardware real. A implementação desses sistemas avançados de monitoramento resultou em reduções de custos com manutenção de até 30%, ao mesmo tempo que melhora a confiabilidade geral do sistema.

Interfaces de Controle Inteligentes

A tecnologia moderna de motores de alta tensão incorpora interfaces avançadas de controle que permitem regulação precisa da velocidade e controle de torque. Esses sistemas utilizam algoritmos sofisticados e capacidades de aprendizado de máquina para otimizar o desempenho do motor com base em condições operacionais em tempo real. A integração de plataformas da Internet Industrial das Coisas (IIoT) permite uma comunicação fluida entre motores e outros sistemas da fábrica, criando uma operação mais coordenada e eficiente.

Recursos de monitoramento e controle remoto tornaram-se padrão nos sistemas contemporâneos de motores. Os engenheiros agora podem ajustar parâmetros do motor, diagnosticar problemas e implementar soluções de qualquer lugar do mundo, reduzindo significativamente os tempos de resposta e melhorando a eficiência operacional.

Recursos de Eficiência e Sustentabilidade Aprimorados

Materiais e Construção Avançados

O desenvolvimento de novos materiais melhorou significativamente a eficiência da tecnologia de motores de alta tensão. Os fabricantes estão agora utilizando materiais magnéticos avançados e técnicas inovadoras de laminação que minimizam perdas de energia e melhoram o desempenho do motor. Componentes de carbeto de silício (SiC) e nitreto de gálio (GaN) estão sendo incorporados aos projetos de motores, oferecendo propriedades térmicas superiores e maiores frequências de comutação.

Sistemas de refrigeração inovadores, incluindo soluções avançadas de arrefecimento líquido e sistemas híbridos de ar-líquido, estão permitindo que os motores operem com maiores densidades de potência, mantendo níveis de temperatura ideais. Essas inovações resultaram em projetos mais compactos, sem comprometer o desempenho ou a confiabilidade.

Recuperação e Regeneração de Energia

A tecnologia moderna de motores de alta tensão incorpora cada vez mais sistemas de recuperação de energia que capturam e reutilizam a energia gerada durante a frenagem. Essa capacidade regenerativa pode reduzir significativamente o consumo total de energia em aplicações com ciclos frequentes de partida e parada ou condições de carga variável. Alguns sistemas demonstraram economia de energia de até 40% em comparação com motores convencionais.

A integração de eletrônicos de potência sofisticados permite uma melhor correção do fator de potência e gestão da distorção harmônica, resultando em um consumo de energia mais limpo e menor sobrecarga na infraestrutura elétrica. Essas melhorias contribuem tanto para a sustentabilidade ambiental quanto para a redução dos custos operacionais.

Aplicações com Velocidade Variável e Gestão de Carga

Controle Adaptativo de Velocidade

Inversores de frequência variável avançados (VFDs) revolucionaram a forma como a tecnologia de motores de alta tensão lida com condições de carga variáveis. Sistemas modernos podem ajustar automaticamente a velocidade do motor e o torque produzido para corresponder exatamente aos requisitos do processo, eliminando o desperdício de energia causado por motores superdimensionados funcionando em velocidades constantes. Esses sistemas de controle adaptativo podem responder a alterações na carga em milissegundos, garantindo desempenho ideal sob todas as condições operacionais.

A implementação de algoritmos de controle sem sensores aumentou ainda mais o desempenho do motor, reduzindo ao mesmo tempo a complexidade e o custo do sistema. Esses métodos de controle sofisticados conseguem estimar com precisão a velocidade e a posição do motor sem sensores físicos, melhorando a confiabilidade enquanto mantêm um controle preciso.

Otimização Dinâmica de Carga

Inovações recentes na tecnologia de motores de alta tensão incluem sistemas avançados de gerenciamento de carga que podem lidar com mudanças rápidas na demanda, mantendo a estabilidade. Esses sistemas utilizam algoritmos preditivos para antecipar variações de carga e ajustar os parâmetros do motor adequadamente, evitando quedas de tensão e garantindo um funcionamento suave mesmo em condições desafiadoras.

A integração da inteligência artificial permitiu capacidades mais sofisticadas de balanceamento de carga, permitindo que múltiplos motores trabalhem em harmonia enquanto otimizam a eficiência geral do sistema. Essa abordagem coordenada tem se mostrado particularmente valiosa em aplicações industriais complexas, onde múltiplas unidades devem funcionar juntas de forma perfeita.

Perguntas Frequentes

Como os sensores inteligentes melhoram a confiabilidade do motor?

Sensores inteligentes na tecnologia de motores de alta tensão monitoram continuamente parâmetros críticos, como temperatura, vibração e características elétricas. Este monitoramento em tempo real permite manutenção preditiva, detecção precoce de falhas e ajuste otimizado do desempenho, reduzindo significativamente falhas inesperadas e prolongando a vida útil do motor.

Quais são os principais benefícios dos modernos inversores de frequência?

Os inversores de frequência modernos oferecem controle preciso de velocidade, maior eficiência energética, redução do esforço mecânico e melhor correção do fator de potência. Permitem partidas e paradas suaves, o que prolonga a vida útil dos equipamentos e reduz as necessidades de manutenção, além de proporcionar economia significativa de energia por meio da operação otimizada do motor.

Como funciona a tecnologia de frenagem regenerativa em motores industriais?

A frenagem regenerativa na tecnologia de motor de alta tensão converte energia mecânica durante a desaceleração em energia elétrica, que pode ser devolvida ao sistema de alimentação ou armazenada para uso posterior. Esta tecnologia melhora significativamente a eficiência do sistema, particularmente em aplicações com ciclos frequentes de parada e partida.