Industrielle Leistung revolutioniert: Die Entwicklung moderner Elektromotoren

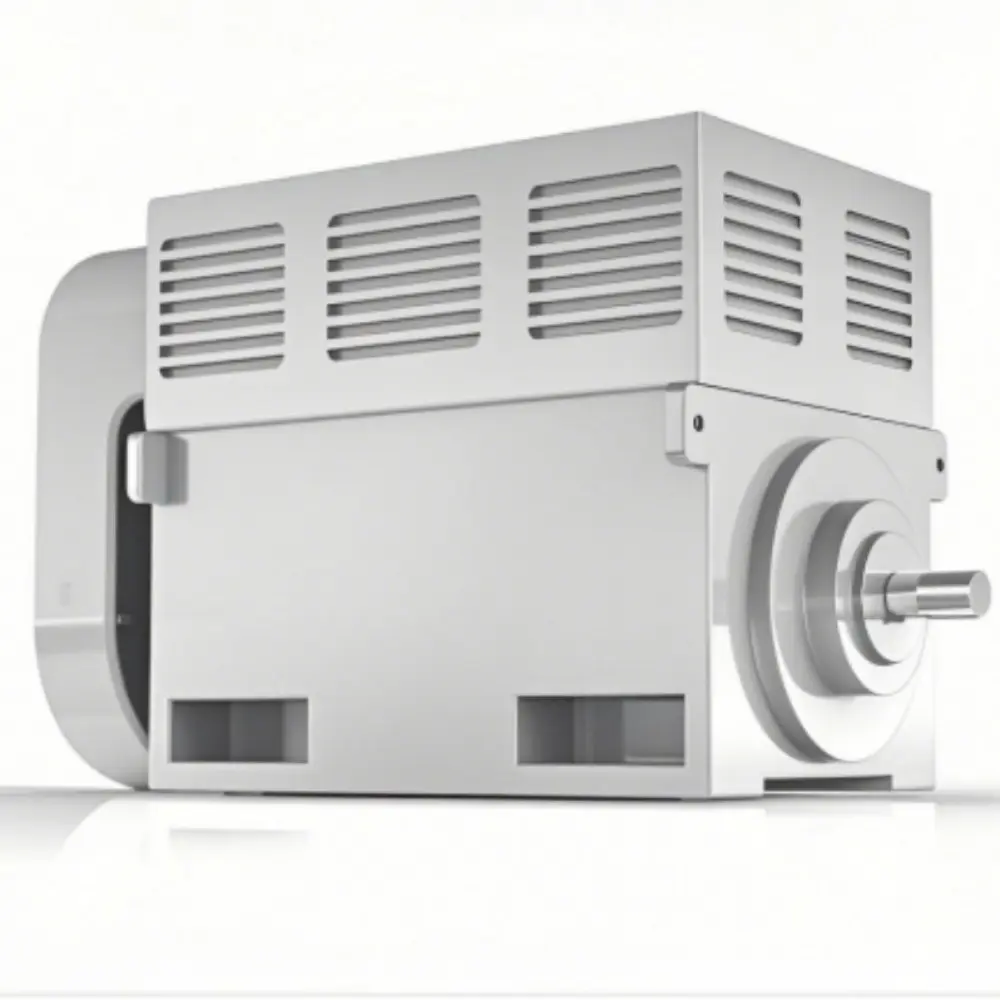

Das Landschaftsbild von industrielle Leistung Systeme durchlaufen eine bemerkenswerte Transformation, die durch bahnbrechende Fortschritte in der Hochspannungsmotorentechnologie vorangetrieben wird. Diese Innovationen verändern die Fertigungsprozesse, verbessern die Energieeffizienz und setzen neue Maßstäbe für die industrielle Leistung. Während Industrien weltweit die digitale Transformation vorantreiben, steht die Weiterentwicklung von Hochspannungsmotoren an vorderster Front dieser technologischen Revolution und verspricht beispiellose Kontrolle, Effizienz und Zuverlässigkeit.

Die heutige Hochspannungsmotorentechnologie stellt einen Quantensprung gegenüber den herkömmlichen Systemen der Vergangenheit dar. Durch die Integration intelligenter Sensoren, fortschrittlicher Materialien und anspruchsvoller Steuerungssysteme sind moderne Elektromotoren nicht nur leistungsstärker – sie sind auch intelligenter, nachhaltiger und besser an komplexe industrielle Anforderungen anpassbar.

Smarte Integration und digitale Steuerung

Fortgeschrittene Überwachungssysteme

Die Integration von intelligenten Sensoren und Überwachungsfunktionen hat die Funktionsweise der Hochspannungsmotorentechnologie in industriellen Anwendungen revolutioniert. Moderne Motoren verfügen heute über hochentwickelte Sensorarrays, die Temperatur, Vibration, Strom und Spannungsparameter kontinuierlich in Echtzeit überwachen. Diese ständige Überwachung ermöglicht prädiktive Wartungsstrategien, reduziert unerwartete Ausfallzeiten erheblich und verlängert die Lebensdauer der Motoren.

Die digitale Zwillings-Technologie (Digital Twin) hat sich als bahnbrechende Innovation bei der Motorüberwachung etabliert. Diese virtuellen Abbilder physischer Motoren ermöglichen es Ingenieuren, Betriebsbedingungen zu simulieren, mögliche Ausfälle vorherzusagen und Leistungsparameter zu optimieren, ohne die tatsächliche Hardware zu gefährden. Die Implementierung solcher fortschrittlicher Überwachungssysteme hat zu Wartungskostenreduktionen von bis zu 30 % geführt und gleichzeitig die Zuverlässigkeit des Gesamtsystems verbessert.

Intelligente Steuerschnittstellen

Moderne Hochvolt-Motorentechnologie integriert fortschrittliche Steuerschnittstellen, die eine präzise Drehzahlregelung und Drehmomentsteuerung ermöglichen. Diese Systeme nutzen ausgeklügelte Algorithmen und Fähigkeiten des maschinellen Lernens, um die Motorleistung basierend auf aktuellen Betriebsbedingungen zu optimieren. Die Integration von Plattformen des Industrial Internet of Things (IIoT) ermöglicht eine nahtlose Kommunikation zwischen Motoren und anderen Anlagensystemen und schafft so einen besser abgestimmten und effizienteren Betrieb.

Funktionen zur Fernüberwachung und -steuerung sind in modernen Motorsystemen mittlerweile Standard. Ingenieure können Motorparameter jetzt weltweit von jedem Standort aus anpassen, Störungen diagnostizieren und Lösungen implementieren, wodurch die Reaktionszeiten erheblich verkürzt und die betriebliche Effizienz verbessert werden.

Erweiterte Effizienz- und Nachhaltigkeitsmerkmale

Fortgeschrittene Materialien und Bauweise

Die Entwicklung neuer Materialien hat die Effizienz der Hochspannungsmotorentechnologie erheblich verbessert. Hersteller setzen heute fortschrittliche magnetische Materialien und innovative Lamellierungstechniken ein, die Energieverluste minimieren und die Motorleistung verbessern. Komponenten aus Siliziumkarbid (SiC) und Galliumnitrid (GaN) werden in Motorkonstruktionen integriert und bieten bessere thermische Eigenschaften sowie höhere Schaltfrequenzen.

Neuartige Kühlsysteme, darunter fortschrittliche Flüssigkühlungen und hybride Luft-Flüssig-Systeme, ermöglichen es Motoren, bei höheren Leistungsdichten zu arbeiten, während gleichzeitig optimale Temperaturniveaus aufrechterhalten werden. Diese Innovationen haben zu kompakteren Bauformen geführt, ohne Kompromisse bei Leistung oder Zuverlässigkeit einzugehen.

Energie-Rückgewinnung und -Regeneration

Moderne Hochvolt-Motorentechnologie integriert zunehmend Energierückgewinnungssysteme, die Bremsenergie erfassen und wiederverwenden. Diese regenerative Fähigkeit kann den Gesamtenergieverbrauch in Anwendungen mit häufigen Start-Stopp-Zyklen oder wechselnden Lastbedingungen erheblich reduzieren. Einige Systeme haben Energieeinsparungen von bis zu 40 % im Vergleich zu herkömmlichen Motoren nachgewiesen.

Die Integration fortschrittlicher Leistungselektronik ermöglicht eine bessere Blindleistungs-Kompensation und eine effizientere Steuerung der Oberschwingungsverzerrung, was zu einem saubereren Energieverbrauch und geringerer Belastung der elektrischen Infrastruktur führt. Diese Verbesserungen tragen sowohl zur ökologischen Nachhaltigkeit als auch zur Reduzierung der Betriebskosten bei.

Drehzahlvariable Anwendungen und Lastmanagement

Adaptive Geschwindigkeitsregelung

Moderne Frequenzumrichter (VFDs) haben die Art und Weise revolutioniert, wie Hochspannungsmotorentechnologie mit wechselnden Lastbedingungen umgeht. Heutige Systeme können Drehzahl und Drehmoment des Motors automatisch an die genauen Prozessanforderungen anpassen, wodurch Energieverschwendung durch überdimensionierte Motoren, die mit konstanter Drehzahl laufen, vermieden wird. Diese adaptiven Regelungssysteme reagieren innerhalb von Millisekunden auf Laständerungen und gewährleisten so optimale Leistung unter allen Betriebsbedingungen.

Die Implementierung sensorloser Regelalgorithmen hat die Motorleistung weiter verbessert und gleichzeitig die Systemkomplexität und die Kosten reduziert. Diese ausgeklügelten Regelverfahren können Drehzahl und Position des Motors präzise schätzen, ohne dass physische Sensoren erforderlich sind, was die Zuverlässigkeit erhöht und gleichzeitig eine exakte Steuerung ermöglicht.

Dynamische Lastoptimierung

Zu den jüngsten Innovationen in der Hochspannungsmotorentechnologie gehören fortschrittliche Lastmanagement-Systeme, die schnelle Änderungen der Nachfrage bewältigen können, während sie gleichzeitig die Stabilität aufrechterhalten. Diese Systeme nutzen prädiktive Algorithmen, um Lastschwankungen vorherzusehen und die Motorparameter entsprechend anzupassen, wodurch Spannungseinbrüche verhindert und ein reibungsloser Betrieb auch unter anspruchsvollen Bedingungen gewährleistet wird.

Durch die Integration von künstlicher Intelligenz wurden ausgefeiltere Lastausgleichsfunktionen ermöglicht, wodurch mehrere Motoren harmonisch zusammenarbeiten und gleichzeitig die Gesamtsystemeffizienz optimiert werden kann. Dieser koordinierte Ansatz hat sich besonders in komplexen industriellen Anwendungen als wertvoll erwiesen, bei denen mehrere Antriebe nahtlos zusammenarbeiten müssen.

Häufig gestellte Fragen

Wie verbessern intelligente Sensoren die Zuverlässigkeit von Motoren?

Intelligente Sensoren in der Hochspannungsmotorentechnologie überwachen kontinuierlich kritische Parameter wie Temperatur, Vibration und elektrische Eigenschaften. Diese Echtzeitüberwachung ermöglicht eine vorausschauende Wartung, die frühzeitige Erkennung von Störungen und eine optimale Leistungsanpassung, wodurch unerwartete Ausfälle deutlich reduziert und die Lebensdauer des Motors verlängert wird.

Welche primären Vorteile bieten moderne Frequenzumrichter?

Moderne Frequenzumrichter bieten eine präzise Drehzahlregelung, verbesserte Energieeffizienz, geringeren mechanischen Verschleiß und eine bessere Blindleistungskompensation. Sie ermöglichen ein sanftes An- und Ausschalten, wodurch die Lebensdauer der Ausrüstung verlängert und der Wartungsaufwand reduziert wird, während gleichzeitig erhebliche Energieeinsparungen durch eine optimierte Motorensteuerung erzielt werden.

Wie funktioniert die rekuperative Bremstechnologie bei Industriemotoren?

Die regenerative Bremstechnik in der Hochspannungsmotorentechnologie wandelt während des Verzögerungsvorgangs mechanische Energie in elektrische Energie um, die entweder wieder in das Stromsystem eingespeist oder zur späteren Nutzung gespeichert werden kann. Diese Technologie verbessert die Systemeffizienz erheblich, insbesondere bei Anwendungen mit häufigen Stop-and-Go-Zyklen.