Optimierung der Leistung und Langlebigkeit von Hochspannungssystemen

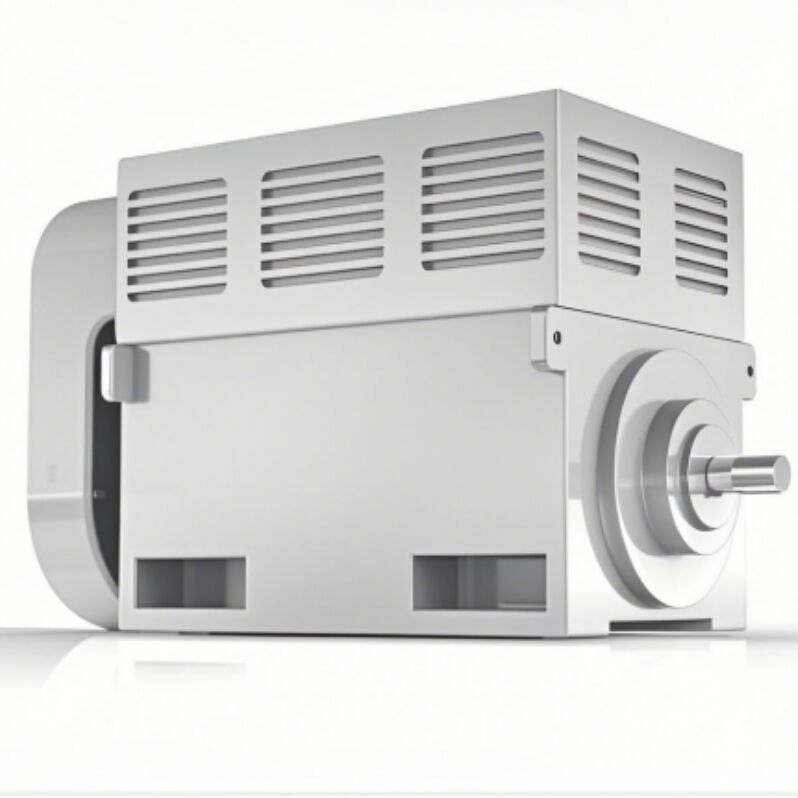

Hochspannungsmotoren die Produktion und die Vermarktung von Produkten aus der Industrie sind in den meisten Mitgliedstaaten in einem sehr schwierigen Zustand. Diese leistungsstarken Arbeitspferde treiben kritische Prozesse in verschiedenen Branchen von der Fertigung bis zur Energieerzeugung voran, wo unerwartete Ausfallzeiten erhebliche finanzielle Folgen haben können. Durch die Umsetzung umfassender Wartungsverfahren für Hochspannungsmotoren wird nicht nur die Lebensdauer der Anlagen verlängert, sondern auch die Energieeffizienz verbessert und die Wahrscheinlichkeit von katastrophalen Ausfällen verringert. Die einzigartigen Eigenschaften von Hochspannungsmotoren - einschließlich ihrer Isolationssysteme, Kühlanforderungen und elektrischen Komponenten - erfordern spezielle Wartungsverfahren, die sich von den Standardprotokollen für die Motorpflege unterscheiden. Durch das Verständnis und die Bewältigung der spezifischen Bedürfnisse von Hochspannungsmotoren können Wartungsteams die Zuverlässigkeit erheblich verbessern und gleichzeitig die langfristigen Betriebskosten kontrollieren.

Routineinspektions- und Überwachungsprotokolle

Visuelle und mechanische Beurteilungen des Zustands

Regelmäßige Sichtkontrollen bilden die Grundlage für wirksame Wartungsprogramme für Hochspannungsmotoren. Die Techniker sollten Hochspannungsmotoren auf Anzeichen von Kontamination, Feuchtigkeitsdurchfluss oder physikalischen Schäden an Gehäusen und Kühlsystemen untersuchen. Bei Hochspannungsmotoren ist besonders auf Lagergehäuse zu achten, um nach Schmierstofflecks oder ungewöhnlichen Verschleißmustern zu suchen, die auf Ausrichtungsschwierigkeiten hinweisen könnten. Die Analyse von Vibrationen während des Betriebs hilft, mechanische Probleme in Hochspannungsmotoren zu erkennen, bevor sie schwere Schäden verursachen. Infrarotthermographische Scans von Hochspannungsmotoren können heiße Stellen in Wicklungen oder Verbindungen aufdecken, die auf drohende Ausfälle hinweisen können. Diese nicht-invasiven Prüfverfahren ermöglichen eine frühzeitige Intervention, während Hochspannungsmotoren in Betrieb bleiben.

Evaluierungen der elektrischen Systeme

Umfassende elektrische Prüfungen liefern wichtige Erkenntnisse über die Gesundheit von Hochspannungsmotoren. Die Isolierwiderstandsprüfung (Megger-Prüfung) an Hochspannungsmotoren sollte regelmäßig durchgeführt werden, um die Integrität der Wickelschutzisolation zu beurteilen. Die Polarisierungsindexprüfungen liefern durch Messung von Widerstandswerten über längere Zeiträume detailliertere Informationen über die Isolationsqualität von Hochspannungsmotoren. Überspannungsvergleichstests helfen, Schwächen bei der Isolierung von Dreh-zu-Dreh-Einrichtungen in Hochspannungsmotoranwicklungen zu erkennen, die bei Standardtests möglicherweise übersehen werden. Bei kritischen Hochspannungsmotoren können Teilentladungsüberwachungssysteme installiert werden, um den Isolationszustand während des Betriebs kontinuierlich zu bewerten. Diese elektrischen Auswertungen helfen bei der Vorhersage, wann Hochspannungsmotoren eine Umwicklung oder eine andere wichtige Wartung erfordern.

Schmiermanagementstrategien

Best Practices für die Schmierung von Lager

Eine ordnungsgemäße Schmierung hat erhebliche Auswirkungen auf die Lebensdauer von Hochspannungsmotoren, insbesondere in ihren Lagersystemen. Hochspannungsmotoren benötigen oft erstklassige Fette, die speziell für ihre Betriebstemperaturen und -geschwindigkeiten entwickelt wurden. Die Schmierintervalle für Hochspannungsmotoren sollten auf tatsächlichen Betriebsstunden und nicht auf Kalenderzeiten basieren und unterschiedliche Arbeitszyklen berücksichtigen. Überschüssige Schmierung kann genauso schädlich sein wie eine unterschüssige Schmierung in Hochspannungsmotoren, die zu einem Fettabbau und zu erhöhten Betriebstemperaturen führt. Automatische Schmiersysteme liefern in programmierten Abständen für große Hochspannungsmotoren an schwer zugänglichen Stellen präzise Fettmengen. Richtige Schmierverfahren helfen dabei, Lagerfehler zu vermeiden, die einen erheblichen Anteil an Hochspannungsmotorenfehlern ausmachen.

Ölanalyse und Kontaminationskontrolle

Bei Hochspannungsmotoren mit mit Öl geschmierten Lagern liefern regelmäßige Ölanalysen wertvolle Daten zur Überwachung des Zustands. Partikelzählungen an Schmierstoffproben von Hochspannungsmotoren können abnormale Verschleißmuster erkennen, bevor sie Schäden verursachen. Die Spektrochemische Analyse ermittelt das Vorhandensein von Verschleißmetallen oder Verunreinigungen in Hochspannungsmotorschmiersystemen. Die Prüfung des Wassergehalts ist besonders wichtig für Hochspannungsmotoren, die in feuchten Umgebungen betrieben werden, in denen der Eintritt von Feuchtigkeit die Leistung des Schmiermittels beeinträchtigen kann. Die Aufrechterhaltung eines angemessenen Ölwerts und die Einführung effektiver Filtersysteme tragen zur Erhaltung der Komponenten eines Hochspannungsmotors bei. Diese Ölanalyseverfahren ermöglichen eine vorausschauende Wartung anstelle von reaktiven Reparaturen kritischer Hochspannungsmotoren.

Wärmeverwaltung und Wartung der Kühlsysteme

Wartung der Luftkühlsysteme

Eine effektive Kühlung ist für die Aufrechterhaltung optimaler Betriebstemperaturen in Hochspannungsmotoren unerlässlich. Luftgekühlte Hochspannungsmotoren erfordern eine regelmäßige Reinigung der Lüftungskanäle und Wärmeaustauschflächen, um Überhitzung zu vermeiden. Die Filter von Luftkühlsystemen für Hochspannungsmotoren sollten gemäß den Herstellerempfehlungen überprüft und ausgetauscht werden. Die Messung des Luftspaltes zwischen Rotor und Stator trägt dazu bei, einen ordnungsgemäßen Kühlluftstrom in großen Hochspannungsmotoren zu gewährleisten. Thermographische Untersuchungen können verstopfte Kühlwege oder ungleichmäßige Temperaturverteilung in Hochspannungsmotoren erkennen. Durch die Aufrechterhaltung sauberer, freier Kühlsysteme wird eine thermische Belastung verhindert, die die Isolierung und die Lager des Hochspannungsmotors beeinträchtigt.

Pflege der Flüssigkühlsysteme

Hochspannungsmotoren mit Wasser- oder Ölkühlsystemen erfordern eine spezielle Wartung. Die Chemie der Kühlflüssigkeit sollte regelmäßig getestet und behandelt werden, um Korrosion oder Schuppenbildung in Hochspannungsmotorkühlwesten zu verhindern. Die Überwachung der Durchflussrate gewährleistet eine ausreichende Wärmeabfuhr von flüssiggekühlten Hochspannungsmotoren während des Betriebs. Die Strainer und Filter in den Kühlschläufen, die Hochspannungsmotoren schützen, müssen regelmäßig gereinigt werden, um einen ordnungsgemäßen Durchfluss zu gewährleisten. Die Druckprüfung von Kühlsystemkomponenten hilft, Lecks zu erkennen, bevor sie einen Hochspannungsmotor beschädigen. Die Winterisierung verhindert, dass die Kühlsysteme in Hochspannungsmotoren in kalten Umgebungen durch Einfrieren beschädigt werden. Eine ordnungsgemäße Wartung des Kühlsystems beeinflusst unmittelbar die Effizienz und Langlebigkeit von Hochspannungsmotoren.

Wartung der elektrischen Anschlüsse und Wickelungen

Terminal- und Anschlussinspektionen

Elektrische Verbindungen stellen mögliche Ausfallpunkte in Hochspannungsmotoren dar, die regelmäßige Aufmerksamkeit erfordern. Durch die Drehmomentkontrolle der Stromkabelverbindungen wird verhindert, dass sich die Stromleitung löst, was zu einer Überhitzung von Hochspannungsmotoren führen könnte. Bei Infrarotuntersuchungen werden an Endpunkten Hotspots ermittelt, die auf eine Verschlechterung der Verbindungen hinweisen können. Durch die Koronakontrollen mit ultravioletten Kameras wird eine elektrische Entladung um Hochspannungsmotorterminale erkannt. Die Verbindungsflächen sollten gereinigt und mit geeigneten Verbindungen behandelt werden, um die Oxidation zu minimieren. Eine ordnungsgemäße Wartung der Schachtel verhindert das Eintreten von Feuchtigkeit, die die Isolationssysteme von Hochspannungsmotoren beeinträchtigen könnte. Diese Wartungsverfahren verringern den elektrischen Widerstand und verhindern katastrophale Ausfälle.

Wickelungswartung und -reparatur

Die Wickelsysteme von Hochspannungsmotoren erfordern eine spezielle Pflege, um die Isolationsintegrität zu erhalten. Regelmäßige Megger-Tests verfolgen die Trends der Isolierwiderstandsfähigkeit in Hochspannungsmotoranwicklungen im Laufe der Zeit. Die Wickeltemperaturüberwachungssysteme liefern Echtzeitdaten über die thermischen Bedingungen in betriebsfähigen Hochspannungsmotoren. Die Prüfung der Teilentladung hilft, den Isolationszustand in Hochspannungsmotoranwicklungen zu beurteilen, ohne dass eine Demontage erforderlich ist. Wenn für Hochspannungsmotoren eine Rückwicklung notwendig wird, verlängert die Verwendung von Isolationsmaterialien der Klasse F oder H die Lebensdauer. Eine ordnungsgemäße Wickelspannung und Imprägnierung während der Reparatur gewährleistet die mechanische Stabilität von Hochspannungsmotoren. Diese Verfahren erhalten die elektrische Integrität von Hochspannungsmotoren durch mehrere Wartungszyklen.

Ausrichtung und Vibrationskontrolle

Verfahren zur Präzisionsausrichtung

Eine korrekte Ausrichtung von Hochspannungsmotoren und angetriebenen Geräten beeinflusst die mechanische Lebensdauer erheblich. Laser-Ausrichtungstools bieten die für große Hochspannungsmotoren erforderliche Genauigkeit. Bei der Ausrichtung von Hochspannungsmotoren, bei denen signifikante Temperaturschwankungen auftreten, müssen thermische Wachstumsüberlegungen berücksichtigt werden. Die Bedingungen für die weichen Füße sollten während der Ausrichtung des Hochspannungsmotors korrigiert werden, um eine Verzerrung des Rahmens zu vermeiden. Die Wartung der Kupplungen ist ebenso wichtig, da regelmäßig flexible Elemente in Hochspannungsantriebsmaschinen überprüft werden. Eine richtige Ausrichtung verringert Vibrationen und Lagerbelastungen, die sonst die Lebensdauer eines Hochspannungsmotors verkürzen könnten.

Vibrationsüberwachung und -analyse

Die kontinuierliche Vibrationsüberwachung warnt vor Problemen bei Hochspannungsmotoren. Online-Vibrationsüberwachungssysteme können Ungleichgewichte, Fehlausrichtung oder Lagerverschleiß bei betriebsfähigen Hochspannungsmotoren erkennen. Bei Hochspannungsmotoren sollten während der ersten Inbetriebnahme Vibrationssignaturen für den Ausgangswert ermittelt werden, um sie mit zukünftigen Messwerte zu vergleichen. Die Spektralanalyse der Vibrationsdaten hilft bei der Diagnose spezifischer mechanischer Probleme bei Hochspannungsmotoren. Nach Reparaturen oder bei ungewöhnlichem Verhalten von Hochspannungsmotoren kann eine vorübergehende Vibrationsüberwachung erforderlich sein. Durch ein wirksames Vibrationsmanagement kann verhindert werden, dass kleine Probleme zu großen Ausfällen bei Hochspannungsmotoren führen.

Umweltschutz und Gefahrenminderung

Kontamination und Feuchtigkeitsbekämpfung

Der Schutz von Hochspannungsmotoren vor Umweltgefahren verlängert ihre Lebensdauer erheblich. Die Integritätskontrolle der Gehäuse verhindert, dass Staub und Feuchtigkeit eintreten, die die Innenausrüstung des Hochspannungsmotors beschädigen könnten. Trocknungsmittel-Atemschutzgeräte halten die richtige Luftfeuchtigkeit in Hochspannungsmotorkapseln aufrecht. Eine regelmäßige Reinigung verhindert die Ansammlung von leitfähigem Staub an Hochspannungsmotoranwicklungen und -verbindungen. Korrosionsschutzmaßnahmen sind besonders wichtig für Hochspannungsmotoren in Küsten- oder chemisch aggressiven Umgebungen. Raumheizungen in Hochspannungsmotoren verhindern Kondens während der Leerlaufzeiten. Diese Schutzmaßnahmen bewahren die elektrische und mechanische Integrität unter schwierigen Betriebsbedingungen.

Gefährliche Gebiete

Hochspannungsmotoren, die in explosionsgefährdeten Umgebungen betrieben werden, erfordern zusätzliche Wartungsvorkehrungen. Durch regelmäßige Inspektionen wird sichergestellt, daß die explosionssicheren Gehäuse von Hochspannungsmotoren ihre Schutzfähigkeit beibehalten. Besondere Aufmerksamkeit ist der Pflege des Flammenweges bei explosionssicheren Hochspannungsmotoren zu schenken. Zertifizierungsetiketten und Sicherheitsmarkierungen sollten auf Hochspannungsmotoren für Gefahrenbereiche lesbar bleiben. Bei der Prüfung von Hochspannungsmotoren an klassifizierten Standorten sind intrinsisch sichere Messtechniken zu verwenden. Das Wartungspersonal, das an Hochspannungsmotoren in gefährlichen Bereichen arbeitet, benötigt eine spezielle Ausbildung. Diese zusätzlichen Vorsichtsmaßnahmen sorgen für einen sicheren Betrieb und erhalten gleichzeitig die Lebensdauer der Ausrüstung.

Wartungsdokumentation und Trendanalyse

Umfassende Aufzeichnungen

Detaillierte Wartungsunterlagen liefern wertvolle Daten zur Optimierung von Hochspannungsmotorpflegestrategien. Die Dienstprotokolle sollten alle Inspektionen, Prüfungen und Reparaturen von Hochspannungsmotoren dokumentieren. Die Trendanalyse von Vibrationsdaten, Temperaturwerte und elektrischen Tests hilft bei der Vorhersage von Wartungsbedürfnissen von Hochspannungsmotoren. Digitale Wartungsmanagementsysteme können die gesamte Betriebsgeschichte von Hochspannungsmotoren während ihres gesamten Lebenszyklus verfolgen. Die fotografische Dokumentation liefert visuelle Referenzen für den Vergleich des Zustands des Hochspannungsmotors im Laufe der Zeit. Genaue Aufzeichnungen unterstützen datenbasierte Entscheidungen über die Reparatur oder den Austausch alternder Hochspannungsmotoren.

Leistungsbenchmarking

Die Festlegung und Überwachung der wichtigsten Leistungsindikatoren hilft bei der Bewertung der Wirksamkeit der Wartung von Hochspannungsmotoren. Die Energieverbrauchstrends geben einen Einblick in die Effizienzverringerung von Hochspannungsmotoren im Laufe der Zeit. Die Metriken für die mittlere Zeit zwischen Ausfällen (MTBF) helfen, die Zuverlässigkeit verschiedener Hochspannungsmotorenpopulationen zu bewerten. Die Überwachung der Wartungskosten ermittelt Möglichkeiten zur Verbesserung der Wirtschaftlichkeit des Lebenszyklus eines Hochspannungsmotors. Der Vergleich von Leistungsdaten für ähnliche Hochspannungsmotoren zeigt potenzielle Ausreißer, die besondere Aufmerksamkeit erfordern. Diese analytischen Ansätze verändern die Wartung von reaktiv zu strategisch für Hochspannungsmotoren.

FAQ

Wie oft sollten Prüfungen der Isolationsfestigkeit an Hochspannungsmotoren durchgeführt werden?

Die meisten Experten empfehlen vierteljährliche Megger-Tests für kritische Hochspannungsmotoren, wobei monatliche Tests für Einheiten in rauen Umgebungen oder mit Anzeichen einer Isolationszerstörung durchgeführt werden.

Was sind die Anzeichen dafür, daß ein Hochspannungsmotor ein Lager ersetzen muß?

Zu den häufigen Indikatoren gehören erhöhte Vibrationen, ungewöhnliche Geräusche, erhöhte Lagertemperaturen und Schmiermittelkontamination mit Metallpartikeln in Hochspannungsmotoren.

Können Hochspannungsmotoren auf unbestimmte Zeit neu aufgerollt werden?

Die meisten Industriestandards empfehlen zwar technisch möglich, aber höchstens 2-3 Rückspalten für Hochspannungsmotoren, um Zuverlässigkeit und Effizienz zu erhalten, wobei nach jeder Reparatur sorgfältig geprüft werden muss.

Inhaltsverzeichnis

- Optimierung der Leistung und Langlebigkeit von Hochspannungssystemen

- Routineinspektions- und Überwachungsprotokolle

- Schmiermanagementstrategien

- Wärmeverwaltung und Wartung der Kühlsysteme

- Wartung der elektrischen Anschlüsse und Wickelungen

- Ausrichtung und Vibrationskontrolle

- Umweltschutz und Gefahrenminderung

- Wartungsdokumentation und Trendanalyse

- FAQ