Reduktormotoren verstehen: Kernfunktionen und Bedeutung

Grundlegende Rolle in mechanischen Systemen

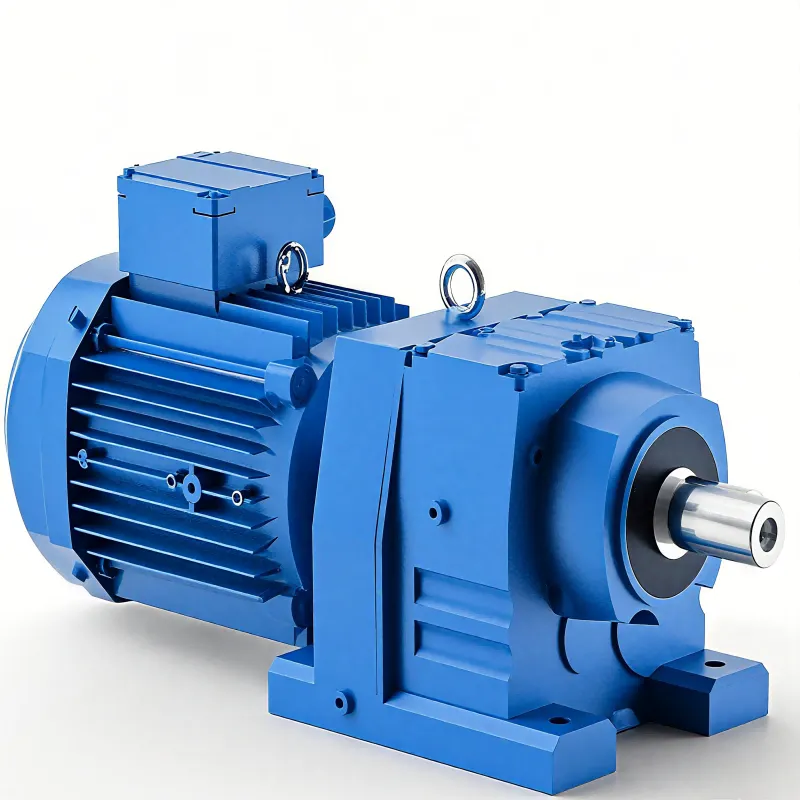

Getriebemotoren spielen eine wirklich wichtige Rolle in allen Arten von mechanischen Systemen. Sie tragen dazu bei, die Effizienz und Leistung zu steigern, indem sie kontrollieren, wie schnell Dinge sich bewegen und welche Art von Kraft sie erzeugen. Diese Motoren sind praktisch unverzichtbar für jede industrielle Anlage, bei der es darauf ankommt, alles perfekt abzustimmen. Die meisten Fabriken würden ohne sie nicht reibungslos laufen. Laut einigen Branchenstatistiken können ordnungsgemäß installierte Getriebemotoren tatsächlich dafür sorgen, dass Maschinen etwa 30 % effektiver arbeiten, weshalb Ingenieure ihnen auch so viel Aufmerksamkeit widmen. Wenn wir uns die alltägliche Ausstattung anschauen, fungieren diese Motoren praktisch als Verbindung zwischen der Kraftquelle der Maschine und den eigentlichen Arbeitskomponenten. Diese Verbindung stelltlt sicher, dass alles Tag für Tag reibungslos läuft und gleichzeitig unnötiger Verschleiß im Laufe der Zeit reduziert wird.

Wie Reduktormotoren Drehmoment und Geschwindigkeit verändern

Reducer motors passen die Ausgangsdrehzahl und das Drehmoment durch Veränderung der Übersetzungsverhältnisse an, wodurch Maschinen effektiver für verschiedene Aufgaben arbeiten können. Ingenieure müssen verstehen, wie sich Drehmoment- und Geschwindigkeitsänderungen gegenseitig beeinflussen, wenn sie Systeme entwickeln, die mit unterschiedlichsten Lasten und Drehzahlen umgehen müssen. Bei richtiger Getriebekonfiguration laufen Motoren effizienter und sind langlebiger, insbesondere bei sich verändernden Arbeitsbelastungen. Die wichtigsten Kennzahlen hierbei sind das Reduktionsverhältnis, da dieses das Motordrehmoment und die Gesamtleistung direkt beeinflusst. Mit einer korrekten Einstellung sorgen diese Motoren dafür, dass alles reibungslos läuft, egal ob es sich um einfache Geräte oder komplexe Fabriksysteme handelt, die genau die richtige Menge an Drehmoment und kontrollierter Geschwindigkeit benötigen.

Kritische Auswahlparameter für optimale Leistung

Leistungsanforderungen und Motorkompatibilität

Bei der Auswahl von Reduziermotoren für mechanische Anwendungen steht die Prüfung des Leistungsbedarfs an erster Stelle. Dieser Prozess bedeutet im Grunde, sicherzustellen, dass die Leistungsspezifikationen des Motors gut mit den bereits vorhandenen Steuerungssystemen harmonieren, damit alles zuverlässig funktioniert. Es ist wichtig, dies richtig zu machen, denn wenn die Leistungswerte nicht übereinstimmen, entstehen spätere Probleme. Falsch abgestimmte Motoren arbeiten oft ineffizient und verschleißen schneller als notwendig, was viele Motorenhersteller gerne bestätigen würden. Schauen Sie sich an, was passiert, wenn jemand einen Motor installiert, der nicht über ausreichend Leistung verfügt – er neigt dazu, überzuhitzen oder unnötig viel Strom zu verbrauchen. Bevor man sich für einen bestimmten Motor entscheidet, prüfen erfahrene Techniker immer drei wesentliche Aspekte: Woher stammt die Stromversorgung, welche Spannungsniveaus werden benötigt und wie hoch ist der tatsächliche Energieverbrauch des gesamten Systems. Eine solche vorausschauende Bewertung hilft dabei, den Ablauf reibungslos zu halten und die Lebensdauer der Geräte in verschiedenen industriellen Umgebungen zu verlängern.

Überlegungen zur Drehzahl und Wirkungsgrad

Beim Thema Reduziermotoren spielt das Übersetzungsverhältnis eine entscheidende Rolle bei der Bestimmung ihrer Leistungsfähigkeit, insbesondere wenn verschiedene Lastarten zu bewältigen sind. Die richtige Wahl dieses Verhältnisses macht einen großen Unterschied bei der Drehmomentausgabe, was dabei hilft, während des Betriebs Energie zu sparen. In Produktionsanlagen beispielsweise kann bereits eine geringe Effizienzsteigerung von 10 % langfristig zu spürbaren Kosteneinsparungen führen, insbesondere bei Maschinen, die während der gesamten Schichten kontinuierlich laufen. Doch die Auswahl des richtigen Übersetzungsverhältnisses sollte nicht überstürzt werden. Es erfordert eine sorgfältige Beurteilung der täglichen Arbeitsbelastung, mit der das System konfrontiert ist. Ingenieure müssen nicht nur die aktuellen Anforderungen der Maschine berücksichtigen, sondern auch zukünftige Szenarien antizipieren, damit der Motor nicht unnötig Strom verbraucht oder unter unerwarteten Belastungen leidet.

Drehmomentdichte und Betriebsgrenzen

Drehmomentdichte sagt uns im Grunde, wie viel Drehkraft ein Motor im Verhältnis zu seinen physikalischen Abmessungen und Gewicht erzeugen kann. Dieses Kennzeichen spielt eine große Rolle dabei, ob ein Motor für einen bestimmten Einsatz geeignet ist oder nicht. Bei der Systemkonstruktion müssen Ingenieure genau wissen, was der Motor leisten kann, bevor Probleme entstehen. Überlastete Motoren führen zu vorzeitigem Ausfall und bedeuten langfristig höhere Kosten für Reparaturen. Die meisten Industriezweige haben feste Richtlinien darüber, welche Drehmomentwerte für verschiedene Geräte akzeptabel sind, wenn Motoren ausgewählt und Ersatzpläne erstellt werden. Praxisnahe Daten zeigen, dass das Einhalten dieser empfohlenen Bereiche dazu beiträgt, die Lebensdauer von Motoren zu verlängern und gleichzeitig die Stromkosten zu senken. Für alle, die täglich Maschinen betreiben, ist es daher sehr wichtig, dies sowohl für den Geldbeutel als auch für den Arbeitsablauf richtig umzusetzen.

Wellenausrichtung: Koaxial, Parallel oder Orthogonal

Die Lage der Welle in einem Reduktormotor spielt bei der Integration in verschiedene mechanische Systeme eine große Rolle. Die richtige Ausrichtung entlastet die internen Komponenten und vereinfacht die Installation erheblich. Koaxiale Anordnungen eignen sich gut für beengte Platzverhältnisse, da sie weniger Raum beanspruchen, während parallele Konfigurationen den Ingenieuren mehr Flexibilität bei der funktionalen Zusammenstellung bieten. Bei der Entwicklung mechanischer Systeme hilft die Überlegung, wo die Welle positioniert werden soll, letztendlich zu einer besseren Gesamtleistung. Zudem ergibt eine präzise Ausrichtung aus Gründen der Effizienz und Langlebigkeit einfach Sinn. Falsch ausgerichtete Motoren verschleißen schneller, da die beweglichen Teile im Laufe der Zeit zusätzlichem Stress ausgesetzt sind, was die Lebensdauer verkürzt und häufigeren Ersatz erfordert.

Arten von Reduktormotoren und ihre Anwendungen

Planetengetriebe-Motoren: Hochdrehmoment-Präzision

Wenn Anwendungen sowohl hohes Drehmoment als auch einen kompakten Bauraum benötigen, entfalten Planetengetriebemotoren ihr volles Potenzial. Diese Motoren liefern enorme Leistung in engsten Räumen, ohne dabei die präzise Steuerung einzubüßen, wodurch sie ideal für Situationen sind, bei denen jeder Zentimeter zählt. Von industriellen Robotern auf Produktionsflächen bis hin zu Förderbändern in Verpackungslinien verlassen sich Hersteller auf diese Motoren, da sie in beengten Verhältnissen einfach besser funktionieren. Einige Studien zeigen, dass diese Systeme in der Praxis Wirkungsgrade von über 90 % erreichen, was bedeutet, dass Unternehmen langfristig Geld für Energiekosten sparen. Was sie besonders auszeichnet? Die spezielle Anordnung der Zahnräder verteilt die Belastung gleichmäßig auf mehrere Punkte, sodass die Komponenten weniger schnell verschleißen. Dieses Konstruktionsmerkmal erweist sich gerade unter widrigen Betriebsbedingungen als besonders wertvoll, da Zuverlässigkeit hier besonders wichtig ist.

Wurmgriffsysteme: Sicherheit und Hochübersetzungs-Lösungen

Schneckengetriebemotoren zeichnen sich dadurch aus, dass sie besonders hohe Übersetzungsverhältnisse bieten, da sie über eine praktische Selbsthemmung verfügen, die in verschiedenen Anwendungen für Sicherheit sorgt. Besonders nützlich machen diese Motoren ihre Fähigkeit, ein Rücktreiben zu verhindern, was bedeutet, dass sie in Bereichen wie Aufzügen und Förderbändern hervorragend geeignet sind, wo Sicherheit eine entscheidende Rolle spielt. Ingenieure haben immer wieder festgestellt, wie gut diese Getriebe äußerst hohe Übersetzungsverhältnisse bewältigen – ein entscheidender Faktor für große Industriemaschinen, die eine leistungsstarke Kraftübertragung benötigen. Wenn Unternehmen Schneckengetriebemotoren anderen Optionen vorziehen, liegt das meistens an dem zusätzlichen Sicherheitsaspekt, insbesondere dann, wenn Gewichte im Spiel sind, die bei unzureichender Kontrolle Probleme verursachen könnten.

Getriebe-Motoren: Kostengünstige Kraftübertragung

Bei der Betrachtung von Optionen für die Leistungsübertragung heben sich Getriebemotoren als solide Wahl aufgrund ihrer Einfachheit und Kosteneffizienz hervor. Die einfache Konstruktion bedeutet, dass diese Motoren zuverlässig laufen und nur geringer Wartung bedürfen, was sie für verschiedene industrielle Anwendungen geeignet macht. Die Betrachtung der Zahlen zeigt, dass Unternehmen bei der Wahl von Getriebesystemen zunächst Kosten sparen können, außerdem sind sie sehr langlebig und müssen erst nach langer Zeit ausgetauscht werden. Viele Maschinen im mittleren Leistungsbereich verwenden tatsächlich diese Motoren, da sie ihre Aufgabe zuverlässig erledigen, ohne die zusätzlichen Funktionen komplizierter Alternativen zu benötigen. Fabrikmanager schätzen die einfache Wartung dieser Systeme, die dafür sorgt, dass der Betrieb reibungslos verläuft, ohne unerwartete Ausfälle oder teure Reparaturen im Laufe der Zeit.

Kegelrad-Motoren: Winklige Kraftübertragung

Kegelradmotoren funktionieren wirklich gut, wenn wir Leistung in einem Winkel übertragen müssen, was sie praktisch unverzichtbar macht, sobald die Richtung der Kraft übertragen werden muss. Werfen Sie einen Blick auf jeden Fabrikboden, und Sie finden diese Zahnräder überall, insbesondere in Förderbandsystemen und innerhalb von Fahrzeugen, wo der Platz begrenzt ist und Winkel eine große Rolle spielen. Laut Angaben von Ingenieuren steigern diese Zahnräder die Effizienz erheblich, wenn die Bewegung zwischen verschiedenen Richtungen übertragen wird. Bei der Auswahl eines Kegelradmotors ist es äußerst wichtig, diesen auf die tatsächlichen Anforderungen des Jobs abzustimmen. Die richtige Wahl führt langfristig zu höherer Präzision und zuverlässig laufenden Systemen, was letztendlich Zeit und Geld für die meisten Betriebe spart.

Anpassung der Lastkapazität an die Beanspruchungszyklus-Anforderungen

Berechnung der Betriebsschaltaufgaben

Die richtigen Drehmomentwerte für den Betrieb sind entscheidend, wenn Motoren tatsächlich das leisten sollen, wofür sie in realen Anwendungen vorgesehen sind. Bei der Ermittlung des Drehmomentbedarfs müssen Ingenieure mehrere Faktoren berücksichtigen, darunter das Gewicht der Last, die erforderliche Beschleunigung und auch die geringfügigen Energieverluste durch Reibung in den Systemkomponenten. Die meisten Handbücher vor Ort empfehlen, diese Werte in Standardformeln einzusetzen, um eine realistische Vorstellung davon zu erhalten, wie gut der Motor unter tatsächlichen Arbeitsbedingungen arbeiten wird. Sorgfältige Dokumentation der Drehmomentvorgaben hilft, spätere Probleme zu vermeiden, und sorgt zudem dafür, dass Motoren länger halten, bevor ein Austausch oder eine Reparatur erforderlich wird. Ein einfacher Eintrag ins Logbuch heute spart später Zeit und Kosten, falls Fehlersuche erforderlich wird, anstatt erst nach Auftreten von Ausfällen reagieren zu müssen.

Kontinuierliche versus intermittierende Betriebszustände

Es zu wissen, wann man einen Motor für kontinuierlichen oder intermittierenden Betrieb wählt, macht den entscheidenden Unterschied, um die Arbeit richtig zu erledigen. Motoren, die kontinuierlich laufen, müssen ständig gleichbleibende Lasten über den ganzen Tag bewältigen, weshalb man besonders auf Überhitzungsprobleme achten muss. Bei Motoren für intermittierenden Betrieb ändern sich die Lasten während des Betriebszyklus häufig, wodurch eine sorgfältige Prüfung der Spezifikationen unerlässlich wird. Branchenstatistiken zeigen, dass die falsche Wahl des Betriebszyklus später viele Probleme verursacht, sowohl in Bezug auf Leistungseinbußen als auch hinsichtlich einer verkürzten Motorenlebensdauer. Wenn Ingenieure die Motoren korrekt ihren vorgesehenen Betriebszyklen anpassen, sorgen sie dafür, dass die Maschinen reibungslos laufen, Kosten für Ersatzteile sparen und die Lebensdauer der Geräte insgesamt verlängert wird, bevor Reparaturen oder ein Austausch erforderlich sind.

Auswirkung von Überlastung auf die Lebensdauer des Motors

Eine zu hohe Belastung der Reduziermotoren ist tatsächlich eines jener Probleme, die wir in industriellen Anlagen viel zu oft sehen. Wenn diese Motoren unter zu viel Drehmoment laufen, beginnen sie, sich von innen nach außen abzubauen, sie heizen sich auf und benötigen letztendlich teure Reparaturen oder Ersatzteile. Einige Felddaten zeigen, dass Motoren, die über ihre Konstruktionsgrenzen hinaus beansprucht werden, möglicherweise nur halb so lange halten, wie sie eigentlich sollten. Deshalb ist es besonders wichtig, sich an die Vorgaben des Herstellers zu halten, um die Lebensdauer der Geräte zu gewährleisten. Der Einbau von Drehmoment-Sensoren ist in diesem Zusammenhang sinnvoll. Viele Produktionsbetriebe haben festgestellt, dass das Überwachen der Drehmomentwerte hilft, die meisten dieser Probleme zu vermeiden, bevor sie zu größeren Störungen führen. Gerade für kleinere Betriebe spart diese Art der vorbeugenden Wartung auf lange Sicht Kosten, da unerwartete Ausfälle und Produktionsverluste vermieden werden.

Installationsfaktoren: Raumrestriktionen und Befestigung

Bewertung räumlicher Einschränkungen

Bei der Auswahl und dem Einrichten von Reduktormotoren ist es sehr wichtig, den verfügbaren Platz zu prüfen, damit alles ordnungsgemäß in die bestehende Umgebung passt. Die genaue Betrachtung des geplanten Einbauplatzes des Motors stellt sicher, dass dieser nach der Installation in beengten Bereichen ordnungsgemäß funktioniert. Die Prüfung der Spezifikationen vor dem Kauf vermeidet später auftretende Probleme, falls Teile nicht korrekt zusammenpassen. Platzprobleme entscheiden meist darüber, welcher Motortyp ausgewählt wird, und beeinflussen, wie Ingenieure Design sowie Installation angehen. Kompaktgetriebemotoren sind in engen Räumen besonders gut geeignet, da sie weniger Platz benötigen und dennoch ihre Aufgabe zuverlässig erledigen, wodurch die Installation für die meisten vor Ort tätigen Techniker insgesamt vereinfacht wird.

Wellenausrichtung und Konfigurationsherausforderungen

Die richtige Wellenausrichtung ist entscheidend dafür, wie effizient Bewegung in Maschinen übertragen wird und wie stark die Komponenten abgenutzt werden. Wenn die Ausrichtung nicht stimmt, treten Probleme an verschiedenen Stellen auf, von geringerer Effizienz über höhere Energiekosten bis hin zu vorzeitigem Versagen der Motoren. Die meisten erfahrenen Techniker betonen immer wieder, dass die Investition in gute Ausrichtwerkzeuge und die Einhaltung regelmäßiger Wartungspläne dazu beitragen, langfristig einen reibungslosen Betrieb aufrechtzuerhalten. Auch die Montagekonfigurationen dürfen nicht unterschätzt werden – sie müssen den spezifischen Anforderungen entsprechen, um einen zuverlässigen Dauerbetrieb zu gewährleisten. Die Behebung von Ausrichtproblemen ist dabei nicht nur eine nette Geste – sie verlängert die Lebensdauer der Motoren erheblich und spart später Kosten für teure Reparaturen aufgrund von Defekten. anwendung wenn wir eine zuverlässige Leistung Tag für Tag sicherstellen wollen. Die Behebung dieser Ausrichtprobleme ist nicht nur eine angenehme Zugabe – sie verlängert die Lebensdauer der Motoren tatsächlich erheblich und spart langfristig Geld für kostspielige Reparaturen bei Ausfällen.

Thermisches Management in kompakten Aufbauten

Bei der Arbeit mit kompakten Systemen wird die Wärmemanagement besonders wichtig, um zu verhindern, dass Motoren überhitzen, was deren Leistung und Lebensdauer stark beeinträchtigen kann. Ein gutes thermisches Management beginnt mit der Platzierung der Komponenten und den verwendeten Wärmeabfuhrmethoden während des gesamten Systemdesigns. Studien zeigen, dass das Aufrechterhalten der optimalen Betriebstemperaturen der Motoren hilft, unerwartete Ausfälle zu vermeiden und die Langlebigkeit vor Ort tatsächlich zu erhöhen. Gerade bei Getriebemotoren spielen kühlende Merkmale wie Kühlkörper oder kleine Lüfter eine große Rolle, insbesondere wenn der Platz begrenzt ist. Der richtige Kühlansatz sorgt dafür, dass diese Motoren sicher innerhalb akzeptabler Temperaturgrenzen laufen, was letztendlich eine bessere Alltagszuverlässigkeit bedeutet und langfristig Kosten spart, trotz der anfänglichen Investitionskosten.

FAQ-Bereich

Was sind Reduktormotoren und warum sind sie in mechanischen Systemen wichtig?

Reduktormotoren sind Komponenten, die durch präzise Getriebeverhältnisse Drehzahl und Drehmoment verändern, um Effizienz und Leistung in mechanischen Systemen zu steigern. Sie sind entscheidend für die Optimierung der Produktivität und zur Reduktion von Verschleiß in der Maschinerie.

Wie beeinflussen Getriebeverhältnisse in Reduktormotoren deren Leistung?

Getriebeverhältnisse bestimmen, wie Reduktormotoren Drehzahl und Drehmoment anpassen, was direkt ihre Fähigkeit beeinflusst, bestimmte Aufgaben und Lasten zu bewältigen. Das richtige Getriebeverhältnis kann die Effizienz erheblich steigern und die Lebensdauer des Motors verlängern, insbesondere unter schwankenden Bedingungen.

Was sollte bei der Auswahl des geeigneten Drehzahlverhältnisses für einen Motor berücksichtigt werden?

Die Wahl des richtigen Drehzahlverhältnisses erfordert die Berechnung erwarteter Betriebsbedingungen, die Bewertung der Lastanforderungen und die Vorhersage von Szenarien, unter denen der Motor betrieben wird. Dies hilft sicherzustellen, dass optimale Leistung und Energieeinsparnis erreicht werden.

Warum ist es wichtig, Leistungsanforderungen und Motor-Kompatibilität zu bewerten?

Die Bewertung von Leistungsanforderungen und die Sicherstellung der Kompatibilität mit bestehenden Systemen sind essenziell, um Ineffizienzen, Überhitzungen und einen übermäßigen Energieverbrauch zu vermeiden, was die Lebensdauer des Systems reduzieren kann.

Welche Herausforderungen sind mit der Wellenausrichtung bei Reduktormotoren verbunden?

Falsche Wellenausrichtung kann zu Ineffizienzen, erhöhtem Energieverbrauch und potenziellen Motorausfällen führen. Die Verwendung von Ausrichtungswerkzeugen und regelmäßige Kontrollen helfen dabei, die Lebensdauer des Motors zu verlängern und die Leistung zu optimieren.

Inhaltsverzeichnis

- Reduktormotoren verstehen: Kernfunktionen und Bedeutung

- Kritische Auswahlparameter für optimale Leistung

- Arten von Reduktormotoren und ihre Anwendungen

- Anpassung der Lastkapazität an die Beanspruchungszyklus-Anforderungen

- Installationsfaktoren: Raumrestriktionen und Befestigung

-

FAQ-Bereich

- Was sind Reduktormotoren und warum sind sie in mechanischen Systemen wichtig?

- Wie beeinflussen Getriebeverhältnisse in Reduktormotoren deren Leistung?

- Was sollte bei der Auswahl des geeigneten Drehzahlverhältnisses für einen Motor berücksichtigt werden?

- Warum ist es wichtig, Leistungsanforderungen und Motor-Kompatibilität zu bewerten?

- Welche Herausforderungen sind mit der Wellenausrichtung bei Reduktormotoren verbunden?