Comprendre les Moteurs Réducteurs : Fonctions Principales et Importance

Rôle Fondamental dans les Systèmes Mécaniques

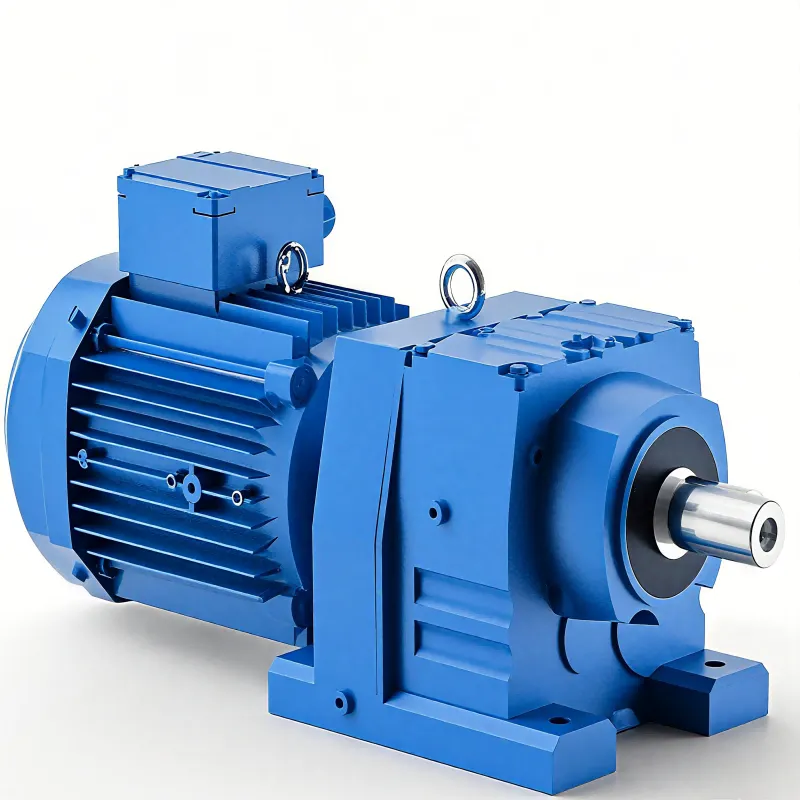

Les moteurs réducteurs jouent un rôle très important dans toutes sortes de systèmes mécaniques. Ils contribuent à améliorer l'efficacité et les performances en contrôlant la vitesse de déplacement des éléments et la force qu'ils produisent. Ces moteurs sont pratiquement indispensables dans tout environnement industriel où il est crucial d'obtenir une grande précision. La plupart des usines ne pourraient pas fonctionner correctement sans ces moteurs qui assurent la cohérence de l'ensemble. Selon certaines statistiques sectorielles, des moteurs réducteurs correctement installés peuvent réellement améliorer le fonctionnement des machines d'environ 30 %, ce qui explique pourquoi les ingénieurs leur accordent une grande attention. Lorsque l'on observe l'équipement courant qui nous entoure, ces moteurs agissent essentiellement comme un lien entre la source d'énergie de la machine et les pièces effectuant le travail réel. Cette connexion garantit un fonctionnement fluide au quotidien et aide également à prévenir les dommages inutiles liés au temps.

Comment les moteurs réducteurs modifient le couple et la vitesse

Les moteurs réducteurs ajustent la vitesse et le couple de sortie en modifiant les rapports de vitesse, permettant aux machines de fonctionner plus efficacement pour différentes tâches. Les ingénieurs doivent comprendre comment les variations de couple et de vitesse interagissent lorsqu'ils conçoivent des systèmes confrontés à diverses charges et vitesses. Lorsque les engrenages sont correctement configurés, les moteurs fonctionnent plus efficacement et durent plus longtemps, en particulier lorsqu'ils doivent faire face à des charges variables. Le principal paramètre à surveiller ici est le rapport de réduction, car celui-ci influence directement la puissance de sortie du moteur ainsi que ses performances globales. Avec un réglage approprié, ces moteurs permettent de maintenir un fonctionnement fluide, qu'il s'agisse d'équipements de base ou de systèmes complexes d'usine nécessitant une quantité précise de couple et une vitesse contrôlée.

Paramètres de sélection critiques pour une performance optimale

Exigences en puissance et compatibilité du moteur

Lors du choix des moteurs réducteurs pour des applications mécaniques, la première étape consiste à vérifier les besoins en puissance. Cette démarche revient à s'assurer que les caractéristiques de puissance du moteur s'adaptent bien aux systèmes de contrôle déjà en place, afin que l'ensemble fonctionne de manière fiable. Il est essentiel d'effectuer correctement cette sélection, car une inadéquation des puissances entraîne des problèmes ultérieurement. Les moteurs mal adaptés fonctionnent souvent de manière inefficace et s'usent plus rapidement que prévu, ce que de nombreux fabricants de moteurs soulignent volontairement. Examinons ce qui se produit lorsqu'une personne installe un moteur dont la puissance est insuffisante : il a tendance à surchauffer ou à consommer inutilement davantage d'électricité. Avant de choisir un moteur spécifique, les techniciens avisés vérifient toujours trois éléments principaux : la source d'alimentation, les niveaux de tension requis et la quantité d'énergie effectivement consommée par l'ensemble du système. Une telle évaluation préalable permet de maintenir un fonctionnement fluide des opérations et d'allonger la durée de vie du matériel dans divers environnements industriels.

Rapport de vitesse et considérations sur l'efficacité

En ce qui concerne les moteurs réducteurs, le rapport de vitesse joue un rôle essentiel dans la détermination de leurs performances, en particulier lorsqu'ils doivent gérer différents types de charges. Choisir le bon rapport de vitesse fait toute la différence en matière de couple de sortie, ce qui permet à l'équipement d'économiser de l'énergie pendant son fonctionnement. Prenons l'exemple des usines de fabrication, où une amélioration même minime, comme un gain d'efficacité de 10 %, peut se traduire par des économies financières concrètes sur le long terme, surtout pour les machines qui tournent en permanence pendant les différentes pauses. Cependant, le choix du rapport de vitesse approprié ne doit pas être précipité. Il nécessite d'examiner attentivement les conditions de charge auxquelles le système est confronté quotidiennement. Les ingénieurs doivent non seulement évaluer les besoins actuels de la machine, mais aussi anticiper des situations futures, afin d'éviter que le moteur ne gaspille de l'électricité ou ne peine à faire face à des contraintes imprévues.

Densité de couple et limites opérationnelles

La densité de couple indique essentiellement la quantité de force de torsion qu'un moteur est capable de générer par rapport à ses dimensions physiques et à son poids. Ce paramètre joue un rôle important dans le choix d'un moteur adapté à une application spécifique. Lors de la conception de systèmes, les ingénieurs doivent savoir avec précision ce qu'un moteur est capable de supporter avant que des problèmes ne surviennent. Une surcharge des moteurs entraîne des pannes prématurées et des coûts supplémentaires liés aux réparations à long terme. La plupart des industries disposent de directives établies concernant les niveaux de couple acceptables pour différents types d'équipements, lors du choix des moteurs et de la planification de leur remplacement. L'analyse de données réelles montre que le respect de ces plages recommandées permet d'augmenter la durée de vie des moteurs tout en réduisant les coûts énergétiques. Pour toute personne exploitant des machines quotidiennement, il est essentiel de bien choisir les moteurs pour optimiser à la fois les coûts et l'efficacité opérationnelle.

Orientation de l'arbre : Coaxial, Parallèle ou Orthogonal

La manière dont l'arbre est positionné dans un moteur réducteur est très importante lorsqu'il s'agit de s'intégrer à différents ensembles mécaniques. Bien choisir l'orientation réduit la pression exercée sur les composants internes et facilite grandement l'installation. Les configurations coaxiales conviennent bien aux espaces restreints puisqu'elles occupent moins de place, tandis que les configurations parallèles offrent davantage de flexibilité aux ingénieurs quant à l'assemblage fonctionnel des éléments. Lors de la conception de tout système mécanique, il est essentiel de prendre en compte la position de l'arbre afin d'obtenir des performances optimisées. Un alignement approprié s'impose également pour améliorer l'efficacité et la durée de vie. Les moteurs mal alignés s'usent plus rapidement, car toutes ces pièces en mouvement subissent un stress supplémentaire au fil du temps, réduisant ainsi leur durée de fonctionnement avant qu'un remplacement ne soit nécessaire.

Types de moteurs réducteurs et leurs applications

Moteurs à engrenages planétaires : précision à haut couple

Lorsque les applications exigent à la fois un couple élevé et un encombrement réduit, les moteurs à engrenages planétaires brillent particulièrement. Ces moteurs délivrent une puissance importante dans des espaces restreints tout en assurant un contrôle précis, ce qui les rend idéaux dans les situations où chaque centimètre compte. Des robots industriels sur les lignes de production aux tapis roulants dans les chaînes d'emballage, les fabricants comptent sur ces moteurs car ils offrent de meilleures performances dans les espaces confinés. Certaines études montrent que ces systèmes atteignent en pratique des taux d'efficacité supérieurs à 90 %, permettant ainsi aux entreprises d'économiser sur leurs factures énergétiques à long terme. Qu'est-ce qui les distingue ? La disposition particulière des engrenages répartit la charge de manière égale sur plusieurs points, ce qui réduit l'usure des composants. Cette caractéristique de conception s'avère particulièrement précieuse dans des conditions de fonctionnement difficiles, là où la fiabilité est cruciale.

Moteurs à vis sans fin : Solutions de sécurité et à grand rapport

Les moteurs à engrenages hélicoïdaux se distinguent lorsqu'il s'agit de solutions à haut ratio, car ils disposent d'une fonction pratique d'auto-freinage qui assure la sécurité dans diverses applications. Ce qui rend ces moteurs si utiles, c'est leur capacité à empêcher la rétroaction, ce qui les rend excellents pour des usages tels que les ascenseurs et les tapis roulants, où la sécurité est primordiale. Les ingénieurs constatent régulièrement à quel point ces engrenages peuvent supporter des réductions de ratio très importantes, ce qui est crucial pour les grandes machines industrielles nécessitant une transmission de puissance sérieuse. Lorsque des entreprises optent pour des moteurs à engrenages hélicoïdaux plutôt que pour d'autres solutions, cela s'explique généralement par le souci d'obtenir une couche supplémentaire de protection contre les accidents, en particulier lorsque des charges importantes pourraient poser problème si elles n'étaient pas correctement maîtrisées.

Moteurs à engrenages : transmission de puissance économique

Lorsqu'on examine les options de transmission de puissance, les moteurs à trains d'engrenages se distinguent comme un choix judicieux en raison de leur simplicité et de leur rapport qualité-prix. Leur conception basique implique qu'ils fonctionnent de manière fiable avec un entretien minimal, ce qui les rend adaptés à différents environnements industriels. Une analyse chiffrée montre que les entreprises peuvent réaliser des économies initiales en optant pour des systèmes à trains d'engrenages, qui plus est, ces systèmes sont durables et nécessitent peu de remplacements. De nombreuses machines de moyenne puissance s'appuient effectivement sur ces moteurs car ils accomplissent efficacement leur tâche sans les fonctionnalités supplémentaires des alternatives plus complexes. Les responsables d'usine apprécient la facilité d'entretien de ces systèmes à long terme, assurant ainsi un fonctionnement fluide sans pannes imprévues ou réparations coûteuses à l'avenir.

Moteurs à engrenages coniques : transfert de puissance angulaire

Les moteurs à engrenages coniques fonctionnent très bien lorsque l'on doit transférer de la puissance à un angle, ce qui les rend pratiquement indispensables chaque fois que la direction de la puissance doit changer. Regardez autour de n'importe quelle usine et vous verrez ces engrenages apparaître partout, en particulier dans les systèmes de convoyeurs et à l'intérieur des véhicules, là où l'espace est limité et les angles importants. Selon les ingénieurs, ces engrenages améliorent effectivement nettement l'efficacité lorsqu'ils transmettent un mouvement entre différentes directions. Lors du choix d'un moteur à engrenage conique, il est extrêmement important de le sélectionner en fonction des exigences réelles de la tâche. Réussir ce choix conduit à une meilleure précision globale et à des systèmes qui fonctionnent sans interruption, ce qui permet d'économiser du temps et de l'argent à long terme pour la plupart des opérations.

Adaptation de la capacité de charge et des exigences du cycle de fonctionnement

Calcul des exigences de couple opérationnel

Obtenir les bons chiffres de couple pour les opérations est très important si l'on veut que les moteurs puissent effectivement supporter ce qu'ils sont censés faire dans des applications réelles. Lors de la détermination des besoins en couple, les ingénieurs doivent prendre en compte plusieurs facteurs, notamment le poids de la charge, la vitesse d'accélération requise, ainsi que toutes ces petites pertes d'énergie dues au frottement dans les composants du système. La plupart des manuels techniques recommandent d'insérer ces valeurs dans des formules standard pour obtenir une estimation réaliste des performances du moteur dans des conditions de travail réelles. Conserver de bons enregistrements des spécifications de couple permet d'éviter bien des maux de tête à l'avenir lorsque des problèmes inattendus surviennent, sans compter que cela prolonge la durée de vie des moteurs avant qu'un remplacement ou une réparation ne soit nécessaire. Une simple note dans un registre aujourd'hui permet d'économiser du temps et de l'argent plus tard, lorsque des opérations de dépannage deviennent nécessaires, plutôt que d'agir uniquement après la survenue de pannes.

Scénarios de fonctionnement continu vs intermittent

Savoir quand choisir un moteur pour un fonctionnement continu par rapport à un fonctionnement intermittent fait toute la différence pour bien accomplir le travail. Les moteurs fonctionnant en continu doivent supporter des charges stables pendant de longues périodes, il est donc essentiel de surveiller attentivement l'accumulation de chaleur. Le fonctionnement diffère pour les moteurs à service intermittent, qui doivent souvent faire face à des charges variables tout au long de leur cycle d'opération, ce qui rend indispensable une analyse minutieuse des spécifications. Selon des statistiques du secteur, le choix d'un type incorrect de cycle de fonctionnement entraîne de nombreux problèmes à long terme, tant en termes de baisse de performance que de durée de vie réduite des moteurs. Lorsque les ingénieurs associent correctement les moteurs à leurs cycles de fonctionnement prévus, ils assurent non seulement un fonctionnement optimal des machines, mais également des économies sur les remplacements, prolongeant ainsi la durée d'utilisation du matériel avant qu'il ne nécessite des réparations ou un remplacement complet.

Impact du surchargement sur la longévité du moteur

Une surcharge sur les moteurs-réducteurs est en réalité l'un des problèmes que l'on rencontre trop souvent dans les environnements industriels. Lorsque ces moteurs fonctionnent sous un couple trop élevé, ils commencent à se dégrader de l'intérieur vers l'extérieur, s'échauffent, et finissent par nécessiter des réparations coûteuses ou des pièces de remplacement. Certaines données terrain montrent que les moteurs soumis à des contraintes supérieures à leurs spécifications de conception ont tendance à durer environ la moitié moins longtemps qu'ils ne devraient. C'est pourquoi il est crucial de respecter les recommandations du fabricant pour assurer la durée de vie de l'équipement. L'installation de capteurs de couple est une solution pertinente ici. De nombreux sites de fabrication ont constaté qu'un suivi des niveaux de couple permet d'éviter la plupart de ces problèmes avant qu'ils ne deviennent de véritables ennuis. Pour les petites opérations en particulier, ce type de maintenance préventive permet d'économiser de l'argent à long terme en évitant les pannes imprévues et les pertes de production.

Facteurs d'installation : Contraintes d'espace et montage

Évaluation des limitations spatiales

Lors du choix et de l'installation de moteurs réducteurs, vérifier l'espace disponible est vraiment important afin que tout s'adapte correctement avec ce qui existe déjà. Examiner l'emplacement exact où le moteur doit être placé permet de s'assurer qu'il fonctionne correctement une fois installé dans ces espaces restreints. Passer en revue les caractéristiques techniques avant l'achat évite des problèmes ultérieurs lors de la réparation, si les pièces ne s'alignent pas correctement. Les contraintes d'espace déterminent généralement le type de moteur sélectionné, influençant ainsi l'approche des ingénieurs aussi bien en phase de conception que d'installation. Les moteurs à engrenages compacts conviennent généralement mieux aux espaces exigus, car ils occupent moins de place tout en accomplissant la tâche demandée, rendant l'ensemble des installations plus fluides pour la plupart des techniciens sur site.

Défis liés à l'alignement et à la configuration de l'arbre

Régler correctement l'alignement des arbres fait toute la différence en termes de transfert efficace du mouvement à travers les machines et de réduction de l'usure des composants. Lorsque l'alignement est incorrect, des problèmes apparaissent rapidement, allant d'une efficacité réduite à des factures d'électricité plus élevées, voire même à une défaillance prématurée des moteurs. La plupart des techniciens expérimentés affirmeront à qui veut l'entendre qu'investir dans de bons outils d'alignement et respecter des intervalles réguliers d'entretien permet de maintenir un fonctionnement optimal sur le long terme. N'oubliez pas non plus les configurations de montage, qui doivent vraiment correspondre aux exigences spécifiques application si l'on souhaite un fonctionnement fiable jour après jour. Corriger ces problèmes d'alignement n'est pas simplement une option agréable à avoir, cela prolonge réellement la durée de vie des moteurs tout en économisant les coûts liés aux réparations coûteuses en cas de panne.

Gestion thermique dans les configurations compactes

Lorsqu'on travaille avec des systèmes compacts, la gestion de la chaleur devient primordiale afin d'éviter la surchauffe des moteurs, ce qui peut sérieusement affecter leurs performances et leur durée de vie. Une bonne gestion thermique commence par le positionnement des composants et par le choix des méthodes d'évacuation de la chaleur utilisées tout au long de la conception du système. Des études montrent que le fait de maintenir les moteurs à des températures optimales de fonctionnement permet d'éviter les pannes imprévues et accroît effectivement leur longévité sur le terrain. En particulier pour les moteurs réducteurs, l'intégration de caractéristiques de refroidissement telles que des dissipateurs thermiques ou de petits ventilateurs est très importante lorsque l'espace disponible est limité. La bonne approche de refroidissement permet à ces moteurs de fonctionner en toute sécurité dans des limites de température acceptables, assurant ainsi une meilleure fiabilité au quotidien et économisant de l'argent à long terme, malgré les coûts initiaux d'investissement.

Section FAQ

Qu'est-ce que les moteurs réducteurs et pourquoi sont-ils importants dans les systèmes mécaniques ?

Les moteurs réducteurs sont des composants qui modifient la vitesse et le couple grâce à des rapports de transmission précis, afin d'améliorer l'efficacité et les performances dans les systèmes mécaniques. Ils sont essentiels pour optimiser la productivité et réduire l'usure des machines.

Comment les rapports de transmission dans les moteurs réducteurs affectent-ils leur performance ?

Les rapports de transmission déterminent comment les moteurs réducteurs ajustent la vitesse et le couple, impactant directement leur capacité à gérer des tâches et charges spécifiques. Le bon rapport de transmission peut considérablement améliorer l'efficacité et prolonger la durée de vie du moteur, en particulier dans des conditions fluctuantes.

Que faut-il prendre en compte lors du choix du bon rapport de vitesse pour un moteur ?

Choisir le bon rapport de vitesse implique de calculer les conditions opérationnelles prévues, d'évaluer les exigences de charge et de prédire les scénarios dans lesquels le moteur fonctionnera. Cela aide à garantir une performance optimale et une conservation de l'énergie.

Pourquoi est-il important d'évaluer les besoins en puissance et la compatibilité du moteur ?

Évaluer les besoins en puissance et assurer la compatibilité avec les systèmes existants est essentiel pour éviter les inefficacités, le surchauffage et une consommation excessive d'énergie, ce qui peut réduire la durée de vie du système.

Quels sont les défis liés à l'alignement des arbres dans les moteurs réducteurs ?

Un mauvais alignement des arbres peut entraîner des inefficacités, une consommation d'énergie accrue et des pannes éventuelles du moteur. L'utilisation d'outils d'alignement et la réalisation de vérifications régulières aident à prolonger la durée de vie du moteur et à optimiser ses performances.

Table des Matières

- Comprendre les Moteurs Réducteurs : Fonctions Principales et Importance

- Paramètres de sélection critiques pour une performance optimale

- Types de moteurs réducteurs et leurs applications

- Adaptation de la capacité de charge et des exigences du cycle de fonctionnement

- Facteurs d'installation : Contraintes d'espace et montage

-

Section FAQ

- Qu'est-ce que les moteurs réducteurs et pourquoi sont-ils importants dans les systèmes mécaniques ?

- Comment les rapports de transmission dans les moteurs réducteurs affectent-ils leur performance ?

- Que faut-il prendre en compte lors du choix du bon rapport de vitesse pour un moteur ?

- Pourquoi est-il important d'évaluer les besoins en puissance et la compatibilité du moteur ?

- Quels sont les défis liés à l'alignement des arbres dans les moteurs réducteurs ?