Comprensión de los Motores Reductores: Funciones Principales e Importancia

Papel Fundamental en Sistemas Mecánicos

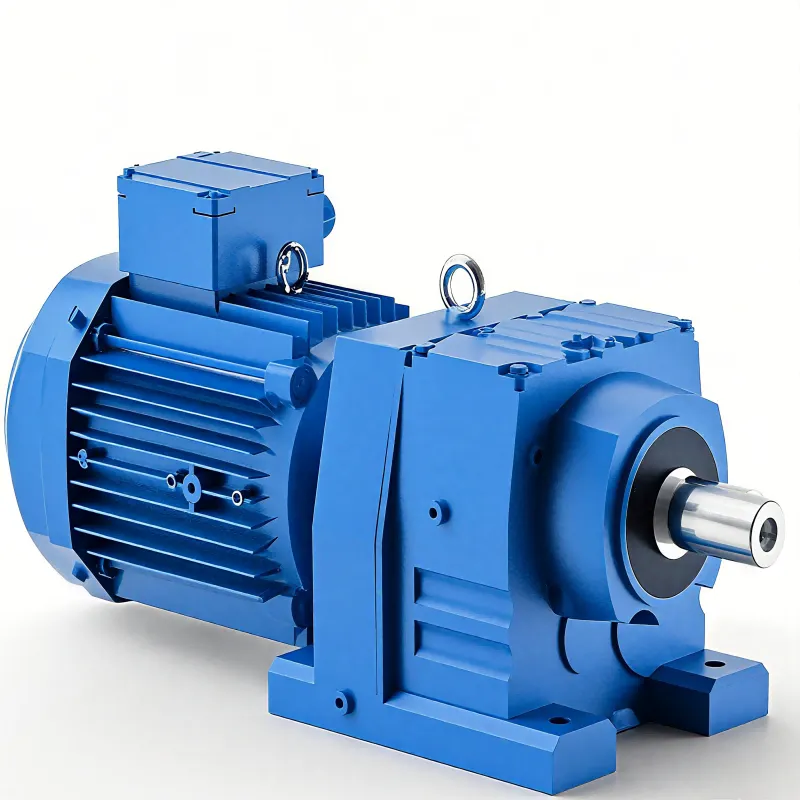

Los motores reductores desempeñan un papel realmente importante en todo tipo de sistemas mecánicos. Ayudan a mejorar la eficiencia y el rendimiento al controlar la velocidad con que se mueven las cosas y el tipo de fuerza que generan. Estos motores son prácticamente esenciales en cualquier instalación industrial donde es crucial lograr precisión. La mayoría de las fábricas no funcionarían correctamente sin ellos manteniendo todo unido. Según algunas estadísticas del sector, los motores reductores instalados correctamente pueden hacer que las máquinas funcionen aproximadamente un 30% mejor, razón por la cual los ingenieros les prestan tanta atención. Cuando observamos el equipo habitual a nuestro alrededor, estos motores actúan básicamente como el vínculo entre lo que alimenta la máquina y las piezas reales que realizan el trabajo. Esta conexión asegura que todo funcione sin contratiempos día a día, ayudando además a prevenir daños innecesarios con el paso del tiempo.

Cómo los Motores Reductores Modifican el Par y la Velocidad

Los motores reductores ajustan la velocidad y el par de salida cambiando las relaciones de engranaje, permitiendo que las máquinas funcionen mejor para diferentes tareas. Los ingenieros deben comprender cómo interactúan los cambios de par y velocidad al diseñar sistemas que manejen todo tipo de cargas y velocidades. Cuando los engranajes están configurados correctamente, los motores operan con mayor eficiencia y duran más, especialmente cuando enfrentan cargas variables. Los principales números a tener en cuenta aquí son la relación de reducción, ya que esta afecta directamente la potencia de salida del motor y su rendimiento general. Con una configuración adecuada, estos motores mantienen todo funcionando de manera suave, ya sea equipo básico o sistemas complejos de fábricas que necesitan la cantidad justa de par y una velocidad controlada.

Parámetros Críticos de Selección para un Rendimiento Óptimo

Requisitos de Potencia y Compatibilidad del Motor

Al elegir motores reductores para aplicaciones mecánicas, lo primero es revisar las necesidades de potencia. Este proceso básicamente consiste en asegurarse de que las especificaciones de potencia del motor se integren bien con los sistemas de control ya existentes para que todo funcione de manera confiable. Es importante hacerlo correctamente, ya que si las clasificaciones de potencia no coinciden, pueden surgir problemas en el futuro. Los motores que no están correctamente adaptados suelen funcionar de manera ineficiente y se desgastan más rápido de lo normal, algo que muchos fabricantes de motores pueden confirmar. Analicemos qué ocurre cuando alguien instala un motor que no cuenta con suficiente potencia: tiende a sobrecalentarse o consumir electricidad innecesariamente. Antes de decidirse por un motor específico, los técnicos inteligentes siempre revisan tres aspectos principales: de dónde proviene la energía, qué niveles de voltaje se requieren y cuánta energía consume realmente todo el sistema. Esta evaluación inicial ayuda a mantener las operaciones funcionando sin contratiempos y prolonga la vida útil del equipo en diversos entornos industriales.

Consideraciones de Relación de Velocidad y Eficiencia

Cuando se trata de motores reductores, la relación de velocidad desempeña un papel fundamental en el rendimiento, especialmente cuando se manejan diferentes tipos de cargas. Elegir correctamente esta relación marca una gran diferencia en la salida de torque, lo cual ayuda a que el equipo ahorre energía durante su operación. Por ejemplo, en plantas manufactureras, incluso una mejora mínima del 10 % en eficiencia puede traducirse en ahorros significativos con el tiempo, especialmente en aquellas máquinas que operan constantemente durante los turnos. Sin embargo, elegir la relación de velocidad adecuada no es algo que deba hacerse apresuradamente. Requiere analizar el tipo de carga al que el sistema se enfrenta día a día. Los ingenieros deben determinar no solo las necesidades actuales de la máquina, sino también anticipar situaciones futuras para evitar que el motor acabe desperdiciando electricidad o enfrentando dificultades bajo cargas inesperadas.

Densidad de par y límites operativos

La densidad de par básicamente nos indica cuánta fuerza de giro puede generar un motor en comparación con sus dimensiones físicas y peso. Este parámetro tiene un papel importante en la determinación de si un motor funcionará bien para un trabajo específico o no. Al diseñar sistemas, los ingenieros necesitan saber exactamente qué puede soportar el motor antes de que comiencen a surgir problemas. Sobrecargar los motores lleva a fallos más pronto de lo esperado y significa gastar más dinero en reparaciones en el futuro. La mayoría de las industrias tienen establecidas directrices sobre qué niveles de par son aceptables para diferentes tipos de equipos al seleccionar motores y planificar sus programas de reemplazo. El análisis de datos reales muestra que permanecer dentro de estos rangos recomendados hace que los motores duren más tiempo y además reduce los costos de electricidad. Para cualquier persona que opere maquinaria día a día, lograr esto correctamente es muy importante tanto para el presupuesto como para el flujo de trabajo.

Orientación del eje: Coaxial, Paralela u Ortogonal

La forma en que el eje se sitúa en un motor reductor es muy importante a la hora de integrarlo en diferentes configuraciones mecánicas. Lograr la orientación correcta reduce la presión sobre los componentes internos y facilita mucho la instalación. Las configuraciones coaxiales funcionan bien en espacios reducidos, ya que ocupan menos espacio, mientras que las configuraciones paralelas ofrecen a los ingenieros más opciones para ensamblar funcionalmente el sistema. Al construir cualquier sistema mecánico, considerar la ubicación del eje ayuda a obtener un mejor rendimiento general. Además, una alineación adecuada tiene sentido para mejorar la eficiencia y prolongar la vida útil. Los motores que no están alineados correctamente tienden a desgastarse más rápido, ya que todas esas piezas móviles sufren estrés adicional con el tiempo, lo que reduce su duración antes de necesitar un reemplazo.

Tipos de Motores Reductores y Sus Aplicaciones

Motores de Engranajes Planetarios: Precisión de Alto Par

Cuando las aplicaciones requieren tanto un alto par como una huella compacta, los motores de engranajes planetarios destacan realmente. Estos motores concentran una potencia considerable en espacios reducidos manteniendo un control preciso, lo que los hace ideales para situaciones en las que cada pulgada importa. Desde robots industriales en plantas de fabricación hasta bandas transportadoras en líneas de empaquetado, los fabricantes confían en estos motores porque funcionan mejor en espacios confinados. Algunos estudios muestran que estos sistemas alcanzan niveles de eficiencia superiores al 90 % en la práctica, lo que significa que las empresas ahorran dinero en sus facturas de energía con el tiempo. ¿Qué los hace destacar? La disposición especial de los engranajes distribuye la carga de trabajo de manera uniforme a través de múltiples puntos, por lo que los componentes no se desgastan tan rápido. Esta característica del diseño resulta especialmente valiosa en condiciones operativas adversas donde la fiabilidad es fundamental.

Motores de Engranaje de Gusano: Soluciones de Seguridad y Alta Relación

Los motores de engranaje sinfín destacan a la hora de ofrecer soluciones con relaciones elevadas, ya que vienen con esta útil característica de auto-bloqueo que mantiene la seguridad en diversas aplicaciones. Lo que hace que estos motores sean tan útiles es su capacidad para evitar el movimiento inverso, lo que significa que funcionan excelente en lugares como elevadores y bandas transportadoras, donde la seguridad es prioritaria. Los ingenieros han comprobado una y otra vez cómo estos engranajes pueden manejar reducciones de relación muy altas, algo realmente importante para maquinaria industrial grande que requiere una transmisión de potencia significativa. Cuando las empresas eligen motores de engranaje sinfín en lugar de otras opciones, generalmente se debe a que desean un nivel adicional de protección contra accidentes, especialmente cuando hay peso involucrado que podría causar problemas si no se controla adecuadamente.

Motores de tren de engranajes: Transmisión de potencia económica

Al analizar las opciones de transmisión de potencia, los motores de tren de engranajes destacan como una elección adecuada gracias a su simplicidad y relación calidad-precio. Su construcción básica implica que estos motores suelen funcionar de manera confiable con un mantenimiento mínimo, lo que los hace adecuados para diversos entornos industriales. Analizando los números, se observa que las empresas pueden ahorrar dinero inicialmente al elegir sistemas de tren de engranajes, además de que tienen una larga vida útil antes de necesitar reemplazo. Muchas máquinas de uso medio en realidad dependen de estos motores porque realizan la tarea eficazmente, sin requerir las funcionalidades adicionales de alternativas más complejas. Los gerentes de fábrica valoran lo sencillo que resulta mantener estos sistemas con el tiempo, permitiendo que las operaciones continúen sin interrupciones ni averías inesperadas, ni reparaciones costosas en el futuro.

Motores de Engranajes Cónicos: Transferencia Angular de Potencia

Los motores de engranajes cónicos funcionan realmente bien cuando necesitamos transferir potencia en un ángulo, lo que los hace prácticamente esenciales siempre que la dirección de la potencia tenga que cambiar. Echa un vistazo por cualquier fábrica y verás estos engranajes apareciendo por todas partes, especialmente en sistemas de bandas transportadoras y dentro de automóviles, donde el espacio es limitado y los ángulos son muy importantes. Según ingenieros, estos engranajes mejoran bastante la eficiencia al transferir movimiento entre diferentes direcciones. Al elegir un motor de engranaje cónico, es súper importante ajustarlo a lo que realmente requiere el trabajo. Hacerlo correctamente significa mayor precisión y sistemas que funcionan sin problemas, lo que ahorra tiempo y dinero a largo plazo para la mayoría de las operaciones.

Adecuar la Capacidad de Carga y las Demandas del Ciclo de Funcionamiento

Cálculo de los Requisitos de Par Operativo

Obtener los valores correctos de torque para las operaciones es muy importante si queremos que los motores realmente puedan manejar lo que se espera que hagan en aplicaciones reales. Al determinar los requisitos de torque, los ingenieros deben considerar varios factores, incluyendo cuán pesada es la carga, qué tan rápido deben acelerar las cosas y además tener en cuenta todas esas pequeñas pérdidas de energía debidas a la fricción en los componentes del sistema. La mayoría de los manuales técnicos sugieren introducir estos valores en fórmulas estándar para obtener una idea realista del desempeño que tendrá el motor bajo condiciones reales de trabajo. Llevar buenos registros sobre las especificaciones de torque ayuda a prevenir problemas futuros y, por supuesto, hace que los motores duren más antes de necesitar reemplazo o mantenimiento. Una simple anotación en un libro de registro ahora puede ahorrar tiempo y dinero más adelante cuando sea necesario realizar un diagnóstico, en lugar de solo reaccionar después de que ocurran fallos.

Escenarios de funcionamiento continuo vs. intermitente

Saber cuándo elegir un motor para funcionamiento continuo frente a intermitente marca toda la diferencia para hacer el trabajo correctamente. Los motores que funcionan de manera continua tienen que manejar cargas constantes durante todo el día, por lo que es fundamental prestar atención a los problemas de acumulación de calor. La situación cambia con los motores de funcionamiento intermitente, ya que estos suelen lidiar con cargas cambiantes a lo largo de su ciclo de operación, lo cual implica que revisar cuidadosamente las especificaciones se vuelve esencial. Estadísticas del sector indican que seleccionar el tipo incorrecto de ciclo de funcionamiento trae muchos inconvenientes en el futuro, tanto en términos de caídas en el rendimiento como de una vida útil más corta del motor. Cuando los ingenieros seleccionan correctamente los motores según su ciclo de funcionamiento previsto, logran mantener el funcionamiento eficiente de las máquinas, ahorran dinero en reemplazos y generalmente prolongan la vida útil del equipo antes de necesitar reparaciones o reemplazo completo.

Impacto del sobrecarga en la longevidad del motor

Demasiada carga sobre los motores reductores es en realidad uno de esos problemas que vemos con demasiada frecuencia en entornos industriales. Cuando estos motores funcionan bajo un par excesivo, comienzan a fallar desde el interior hacia afuera, se calientan y eventualmente requieren reparaciones costosas o piezas de repuesto. Algunos datos de campo muestran que los motores sometidos más allá de sus especificaciones de diseño suelen durar quizás la mitad de lo esperado. Por eso es realmente importante seguir las indicaciones del fabricante para prolongar la vida útil del equipo. Instalar elementos como sensores de par tiene mucho sentido en estos casos. Muchas plantas manufactureras han descubierto que monitorear los niveles de par ayuda a prevenir la mayoría de estos problemas antes de que se conviertan en grandes inconvenientes. Para operaciones pequeñas especialmente, este tipo de mantenimiento preventivo permite ahorrar dinero a largo plazo, evitando averías inesperadas y pérdidas de producción.

Factores de Instalación: Restricciones de Espacio y Montaje

Evaluación de Limitaciones Espaciales

Al elegir e instalar motores reductores, es muy importante verificar el espacio disponible para que todo encaje correctamente con lo que ya está presente. Analizar el lugar exacto donde debe ir el motor asegura que funcione correctamente una vez instalado en esos espacios limitados. Revisar las especificaciones antes de comprar evita problemas más adelante al intentar solucionar errores si las piezas no coinciden correctamente. Los problemas de espacio suelen determinar qué tipo de motor se elige, influyendo en cómo los ingenieros afrontan el diseño y la instalación real. Los motores gearmotors compactos suelen ser los más adecuados para espacios reducidos, ya que ocupan menos lugar y aún así realizan el trabajo eficazmente, facilitando la instalación para la mayoría de los técnicos en el lugar.

Desafíos de Alineación y Configuración del Eje

Conseguir una alineación correcta del eje marca toda la diferencia en cuanto a la eficacia con que el movimiento se transmite a través de la maquinaria y reduce el desgaste de los componentes. Cuando las cosas no están alineadas, empezamos a ver problemas que surgen en todos lados, desde una menor eficiencia hasta facturas de energía más altas e incluso motores que dejan de funcionar prematuramente. La mayoría de los técnicos con experiencia le dirán a cualquiera que quiera escuchar que invertir en buenas herramientas de alineación y seguir programas regulares de mantenimiento mantiene todo funcionando sin contratiempos a largo plazo. Y tampoco debes olvidar que las configuraciones de montaje también deben corresponder realmente a lo que requiere en particular aplicación si queremos una operación confiable día tras día. Solucionar estos problemas de alineación no es solo algo conveniente; en realidad prolonga significativamente la vida útil del motor y ahorra dinero en costosas reparaciones por averías más adelante.

Gestión Térmica en Configuraciones Compactas

Al trabajar con sistemas compactos, la gestión del calor se vuelve realmente importante para evitar que los motores se sobrecalienten, algo que puede afectar seriamente su rendimiento y su vida útil. Una buena gestión térmica comienza con la ubicación de los componentes y los métodos de disipación de calor utilizados durante el diseño del sistema. Estudios muestran que mantener los motores en sus temperaturas óptimas de operación ayuda a prevenir fallos inesperados y realmente prolonga su duración en el campo. Específicamente para motores reductores, incorporar características de enfriamiento como disipadores de calor o pequeños ventiladores es muy importante cuando el espacio es limitado. El enfoque adecuado de refrigeración mantiene estos motores funcionando de forma segura dentro de límites de temperatura aceptables, lo que significa una mayor fiabilidad en el día a día y, a largo plazo, un ahorro económico a pesar de los costos iniciales de inversión.

Sección de Preguntas Frecuentes

¿Qué son los motores reductores y por qué son importantes en sistemas mecánicos?

Los motores reductores son componentes que modifican la velocidad y el par a través de razones de engranaje precisas para mejorar la eficiencia y el rendimiento en los sistemas mecánicos. Son fundamentales para optimizar la productividad y reducir el desgaste dentro de las máquinas.

¿Cómo afectan las razones de engranaje en los motores reductores a su rendimiento?

Las razones de engranaje determinan cómo los motores reductores ajustan la velocidad y el par, impactando directamente su capacidad para manejar tareas y cargas específicas. La razón de engranaje correcta puede aumentar significativamente la eficiencia y prolongar la vida útil del motor, especialmente en condiciones variables.

¿Qué se debe tener en cuenta al seleccionar la relación de velocidad adecuada para un motor?

Elegir la relación de velocidad adecuada implica calcular las condiciones operativas anticipadas, evaluar los requisitos de carga y prever los escenarios bajo los cuales operará el motor. Esto ayuda a garantizar un rendimiento óptimo y la conservación de energía.

¿Por qué es importante evaluar los requisitos de potencia y la compatibilidad del motor?

Evaluar los requisitos de potencia y asegurar la compatibilidad con los sistemas existentes es esencial para evitar ineficiencias, sobrecalentamiento y un consumo excesivo de energía, lo cual puede reducir la vida útil del sistema.

¿Cuáles son los desafíos asociados con el alineamiento del eje en motores reductores?

Un alineamiento de eje incorrecto puede llevar a ineficiencias, un consumo de energía aumentado y posibles fallos en el motor. El uso de herramientas de alineación y mantener verificaciones regulares ayuda a prolongar la vida del motor y optimizar su rendimiento.

Tabla de Contenido

- Comprensión de los Motores Reductores: Funciones Principales e Importancia

- Parámetros Críticos de Selección para un Rendimiento Óptimo

- Tipos de Motores Reductores y Sus Aplicaciones

- Adecuar la Capacidad de Carga y las Demandas del Ciclo de Funcionamiento

- Factores de Instalación: Restricciones de Espacio y Montaje

-

Sección de Preguntas Frecuentes

- ¿Qué son los motores reductores y por qué son importantes en sistemas mecánicos?

- ¿Cómo afectan las razones de engranaje en los motores reductores a su rendimiento?

- ¿Qué se debe tener en cuenta al seleccionar la relación de velocidad adecuada para un motor?

- ¿Por qué es importante evaluar los requisitos de potencia y la compatibilidad del motor?

- ¿Cuáles son los desafíos asociados con el alineamiento del eje en motores reductores?