نیروگاهها بهطور شدید به موتورهای فشار بالا وابسته هستند تا تولید برق و کارایی عملیاتی را بهطور مداوم حفظ کنند. این اجزای حیاتی ستون فقرات زیرساخت مدرن انرژی را تشکیل میدهند و همه چیزی از ژنراتورهای توربینی تا سیستمهای خنککننده و تجهیزات کمکی را به حرکت درمیآورند. تضمین پایداری بلندمدت موتورهای فشار بالا مستلزم درک جامعی از نیازهای عملیاتی، چالشهای محیطی و الزامات نگهداری آنها است. پیچیدگی عملیات نیروگاه به این معناست که خرابی موتور میتواند منجر به توقف قابلتوجه، از دست دادن درآمد و خطرات احتمالی ایمنی شود، که این امر اقدامات پیشگیرانه برای پایداری را ضروری میسازد تا تولید پایدار انرژی ممکن شود.

محیط عملیاتی منحصربهفرد نیروگاهها چالشهای مشخصی را برای موتورهای فشار قوی ایجاد میکند، از جمله دمای بسیار بالا، ارتعاش، تداخل الکترومغناطیسی و چرخههای کاری مداوم. این شرایط میتوانند سایش قطعات را تسریع کنند، سیستمهای عایقبندی را با گذشت زمان تضعیف نمایند و سلامت یاتاقانها را به خطر بیندازند. درک این عوامل استرسزا در عملکرد، امری اساسی در توسعه استراتژیهای مؤثر برای افزایش عمر موتور و حفظ سطوح عملکرد بیشینه در طول عمر خدماتی آن است.

درک اصول بنیادی طراحی موتورهای فشار قوی

عناصر اصلی ساختار

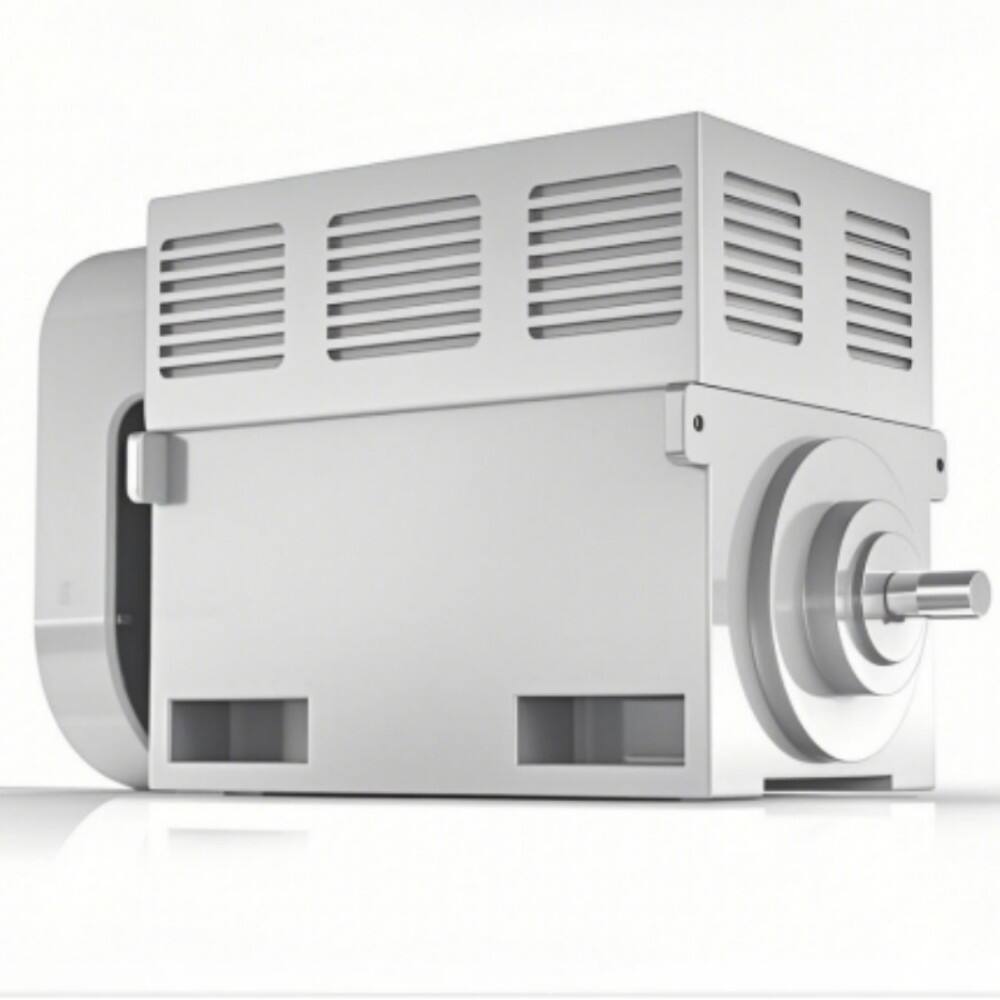

موتورهای فشارقوی دارای ویژگیهای طراحی خاصی هستند که آنها را از موتورهای صنعتی معمولی متمایز میکند، بهویژه در سیستمهای عایقبندی و مکانیسمهای خنککنندگی. سیمپیچهای استاتور از مواد عایق پیشرفتهای استفاده میکنند که قادر به تحمل تنش ولتاژ بالا هستند و در عین حال مقاومت دیالکتریکی خود را در طول دورههای طولانی حفظ میکنند. این موتورها معمولاً دارای ساختار محکم با شاسیهای تقویتشده، روتورهای متوازن دقیق و سیستمهای یاتاقانی پیشرفتهتر هستند که برای تحمل تنشهای مکانیکی موجود در کاربردهای نیروگاهی طراحی شدهاند.

مجموعه روتور یک جزء حیاتی است که نیازمند توجه ویژه به تعادل مغناطیسی و ویژگیهای انبساط حرارتی میباشد. موتورهای فشارقوی اغلب از طراحیهای روتور قفس سنجابی یا روتور پیچیده استفاده میکنند که هر کدام مزایای خاصی را بسته به کاربرد ارائه میدهند. کاربرد الزامات. مواد هسته مغناطیسی بهگونهای انتخاب میشوند که دارای تلفات هیسترزیس پایین و نفوذپذیری بهینه باشند و این امر به بازده کلی کمک کرده و ضمن عملکرد، تولید گرما را کاهش میدهد.

ملاحظات سیستم عایقبندی

سیستم عایقبندی به عنوان سد اولیه در برابر خرابی الکتریکی در موتورهای با ولتاژ بالا عمل میکند و نیازمند موادی است که بتوانند در طول سالها خدمت، در برابر تنشهای الکتریکی و حرارتی مقاومت کنند. سیستمهای عایقبندی مدرن از رزینهای اپوکسی پیشرفته، نوارهای میکا و فیلمهای پلیاستر در چندین لایه استفاده میکنند تا حفاظت اضافی در برابر شکست ولتاژ فراهم شود. رده عایقبندی، دمای حداکثر کاری را تعیین میکند و سیستمهای کلاس F و کلاس H در کاربردهای نیروگاهی رایج هستند.

طراحی مناسب سیستم عایقبندی همچنین پدیده تخلیه جزئی را در نظر میگیرد، که در صورت عدم کنترل مناسب، میتواند به تدریج مواد عایقی را تضعیف کند. تکنیکهای پیشرفته تولید اطمینان میدهند که عایقبندی بدون حفره اعمال شود، در حالی که سیستمهای محافظت در برابر کرونای الکتریکی از تخلیه سطحی در محیطهای با ولتاژ بالا جلوگیری میکنند. نظارت منظم بر مقاومت عایقی و مقادیر شاخص قطبیسازی نشانهای زودهنگام از تخریب سیستم عایقبندی فراهم میآورد.

اجرا کردن استراتژیهای جامع نگهداری و تعمیرات

پروتکلهای نگهداری و تعمیرات پیشبینانه

نگهداری و تعمیرات پیشبینانه نشاندهنده مؤثرترین رویکرد برای تضمین ثبات بلندمدت سیستمهای موتورهای ولتاژ بالا در محیطهای نیروگاهی. تحلیل ارتعاشات بینش ارزشمندی در مورد وضعیت مکانیکی فراهم میکند و سایش یاتاقان، عدم تعادل روتور و تنظیم نادرست اتصالات را قبل از اینکه این مشکلات منجر به خرابی کامل شوند، تشخیص میدهد. بازرسیهای تصویربرداری حرارتی نقاط داغی را شناسایی میکنند که ممکن است نشانهٔ مشکلات الکتریکی، نقص در سیستم خنککنندگی یا نقاط اصطکاک مکانیکی باشند که نیاز به توجه دارند.

پروتکلهای آزمون الکتریکی شامل اندازهگیری مقاومت عایقی، آزمون شاخص قطبیسازی و آزمون مقایسه ضربهای برای ارزیابی وضعیت سیمپیچها میشود. تحلیل الگوی جریان موتور میتواند نقصهای میله روتور، نامنظمیهای شکاف هوایی و تغییرات بار را شناسایی کند که ممکن است موتور را فراتر از حد طراحی تحت تنش قرار دهند. این تکنیکهای تشخیصی، هنگامی که بهطور منظم انجام شوند و روند آنها در طول زمان پیگیری گردد، به تیمهای نگهداری اجازه میدهند تعمیرات را در طول توقفهای برنامهریزیشده برنامهریزی کنند، نه اینکه به خرابیهای اضطراری واکنش نشان دهند.

سیستمهای مدیریت روانکاری

مدیریت مناسب روانکاری برای حفظ سلامت یاتاقان و جلوگیری از خرابیهای زودرس در موتورهای فشار قوی ضروری است. محیطهای نیروگاهی اغلب موتورها را در معرض آلودگی ناشی از گرد و غبار، رطوبت و بخارات شیمیایی قرار میدهند که میتواند کیفیت روغن را کاهش داده و عمر یاتاقان را کوتاه کند. بهکارگیری سیستمهای یاتاقان دربدار یا محفظههای روانکاری تحت فشار مثبت، باعث خارج نگه داشتن آلایندهها و حفظ ضخامت بهینه لایه روغن میشود.

انتخاب روغن باید محدوده دمایی کاری، مشخصات بار و سازگاری با مواد یاتاقان و سیستمهای آببندی را در نظر بگیرد. روغنهای مصنوعی اغلب عملکرد برتری در کاربردهای دمای بالا ارائه میدهند و بازههای تعمیر و نگهداری طولانیتر و پایداری حرارتی بهتری دارند. تحلیل منظم روغن از طریق برنامههای نمونهبرداری از روغن، ذرات سایشی، آلودگی و تخریب شیمیایی را تشخیص میدهد و امکان اقدامات پیشگیرانه تعمیر و نگهداری قبل از آسیب دیدن یاتاقان را فراهم میکند.

حفاظت زیستمحیطی و سیستمهای خنککننده

راهکارهای مدیریت دما

مدیریت حرارتی برای تضمین پایداری بلندمدت موتورهای فشارقوی حیاتی است، زیرا دمای بالا باعث شتاب در فرآیند پیری عایقها و کاهش طول عمر قطعات میشود. نصبهای نیروگاهی باید تهویه و خنککنندگی کافی را فراهم کنند تا دمای موتور در تمام شرایط عملیاتی در محدودههای طراحیشده حفظ شود. سیستمهای خنکشونده با هوا نیاز به تأمین هوای تمیز و فیلترشده با نرخ جریان کافی دارند تا گرمای تولیدشده توسط تلفات الکتریکی و اصطکاک دفع شود.

مبدلهای حرارتی خنکشونده با آب ظرفیت خنککاری برتری را برای موتورهای فشارقوی بزرگتر فراهم میکنند، بهویژه در کاربردهایی با تهویه محدود یا دمای محیط بالا. این سیستمها نیازمند طراحی دقیق برای جلوگیری از نشت آب در عین انتقال حرارت کارآمد هستند. سیستمهای خنککاری حلقهبسته خطرات آلودگی را به حداقل میرسانند و کنترل دقیق دما را از طریق سیستمهای شیرهای خودکار و نظارت دمایی امکانپذیر میکنند.

اندازهگیریهای جلوگیری از آلودگی

محیطهای نیروگاهی موتورهای فشارقوی را در معرض آلایندههای مختلفی از جمله گرد و غبار زغال سنگ، خاکستر پروازی، بخارات شیمیایی و رطوبت قرار میدهند که میتوانند عملکرد و طول عمر موتور را تحت تأثیر قرار دهند. بهکارگیری رتبهبندی مناسب پوسته و سیستمهای آببندی، ورود مواد مضر را جلوگیری میکند و در عین حال جریان هوای خنککننده لازم را حفظ میکند. برای کاربردهای نیروگاهی معمولاً رتبههای حفاظتی IP55 یا بالاتر مورد نیاز است و در محیطهای خورنده باید توجه ویژهای صورت گیرد.

سیستمهای فیلتراسیون هوا، آلودگی ذرات معلق را از هوای خنککننده حذف میکنند و از تجمع آنها روی سیمپیچها و سطوح خنککننده که میتواند انتقال حرارت را مختل کرده و مسیرهای ردیابی برای شکست الکتریکی ایجاد کند، جلوگیری میکنند. سیستمهای فشار مثبت محیط داخلی تمیز را حفظ کرده و از نفوذ آلایندههای خارجی جلوگیری میکنند. برنامههای منظم تمیزکاری، رسوبات تجمعیافته را حذف میکنند که در غیر این صورت میتوانند منجر به اضافهبار شدن یا تخریب عایق شوند.

کیفیت برق و حفاظت الکتریکی

سیستمهای تنظیم ولتاژ

مشکلات کیفیت برق بهطور قابلتوجهی بر پایداری موتورهای فشارقوی تأثیر میگذارد و نیازمند سیستمهای پیچیده حفاظتی و نظارتی برای حفظ شرایط عملیاتی ایمن است. تغییرات ولتاژ، هارمونیکها و اختلالات گذرا میتوانند سیستم عایقی موتور را تحت فشار قرار داده و نیروهای مغناطیسی نامتقارن ایجاد کنند که منجر به افزایش سایش مکانیکی میشود. تنظیمکنندههای ولتاژ خودکار سطح ولتاژ تأمینی را ثابت نگه میدارند، در حالی که فیلترهای هارمونیک، تشوهاتی را کاهش میدهند که میتوانند باعث گرمایش و ارتعاش اضافی شوند.

دستگاههای حفاظت در برابر اضافهولتاژ، موتورهای فشارقوی را در مقابل صاعقه و انتقالات سوئیچینگ محافظت میکنند که میتوانند منجر به خرابی فوری عایق شوند. این سیستمهای حفاظتی باید بهصورت هماهنگ با تجهیزات راهاندازی موتور و مدارهای کنترل عمل کنند تا حفاظت جامعی فراهم شود بدون آنکه در عملکرد عادی اختلال ایجاد کنند. آزمایش منظم سیستمهای حفاظتی، عملکرد صحیح آنها را در شرایط غیرعادی تضمین میکند.

یکپارچهسازی کنترل موتور

سیستمهای کنترل پیشرفته موتور با بهینهسازی دنبالههای راهاندازی، نظارت بر پارامترهای عملیاتی و اجرای رویههای خاموشکردن محافظتی، به ثبات بلندمدت کمک میکنند. راهاندازهای نرم فشار مکانیکی و الکتریکی را در حین شتابگیری موتور کاهش میدهند، در حالی که درایوهای فرکانس متغیر مزایای کنترل دقیق سرعت و بازده انرژی را فراهم میکنند. این سیستمهای کنترل باید بهدرستی برای کاربردهای موتورهای فشارقوی تنظیم شوند و در این تنظیم باید رتبهبندی عایقبندی سیستم و نیازهای خنکسازی در نظر گرفته شود.

سیستمهای نظارت یکپارچه بهطور مداوم پارامترهای عملکرد موتور از جمله جریان، ولتاژ، دما و سطح ارتعاش را ردیابی میکنند. سیستمهای هشدار خودکار اپراتورها را از مشکلات در حال توسعه قبل از آنکه نیاز به توقف اضطراری پیدا کنند، مطلع میکنند، در حالی که قابلیتهای ثبت داده از تحلیل روند و برنامهریزی تعمیر و نگهداری پشتیبانی میکنند. پروتکلهای ارتباطی امکان ادغام با سیستمهای کنترل گسترده کارخانه را برای عملیات هماهنگ و زمانبندی تعمیر و نگهداری فراهم میکنند.

بهترین شیوههای نصب و راهاندازی

نیازمندیهای فونداسیون و نصب

نصب صحیح پایهای برای ثبات بلندمدت موتورهای فشارقوی در کاربردهای نیروگاهی ایجاد میکند. پیسازههای موتور باید جرم و سفتی کافی را فراهم کنند تا انتقال ارتعاشات به حداقل برسد و همزمان تراز دقیق با تجهیزات محرک حفظ شود. پیسازههای بتنی نیازمند زمان کافی برای عملآوری مناسب هستند و ممکن است از مواد کاهشدهنده ارتعاشات برای کاهش اثرات تشدید استفاده کنند تا از آسیب به قطعات موتور در طول زمان جلوگیری شود.

سیستمهای نصب باید انبساط حرارتی را جذب کنند در حالی که تراز محور را در محدوده مجاز حفظ میکنند. اتصالات انعطافپذیر از عدم تراز جزئی جلوگیری میکنند و در عین حال گشتاور را بهطور کارآمد منتقل میکنند، اما نصب صحیح مستلزم توجه دقیق به انتخاب اتصالات، رویههای تراز و برنامههای بازرسی دورهای است. ابزارهای تراز لیزری دقت لازم برای نصب موتورهای حساس فشارقوی را فراهم میکنند.

استانداردهای اتصال الکتریکی

اتصالات الکتریکی با ولتاژ بالا نیازمند تکنیکها و مواد تخصصی هستند تا عملکرد قابل اعتموانی را در محیط نیروگاه تضمین کنند. انتهای کابلها باید بهدرستی آماده و نصب شوند با استفاده از تکنیکهای کنترل تنش مناسب تا از تخلیه کرونایی و خرابیهای ناشی از ردیابی جلوگیری شود. سیستمهای انتهایی قابل انقباض با حرارت یا اعمال سرد، در برابر نفوذ رطوبت درزبندی قابل اعتمبانی فراهم میکنند در حالی که یکپارچگی الکتریکی را حفظ میکنند.

سیستمهای ارتینگ نقش مهمی در حفاظت موتور دارند و نیازمند اتصالات کممقاومت به شبکههای ارت ساختمان و هماهنگی با سیستمهای حفاظت در برابر صاعقه هستند. مسیریابی مناسب کابلها از تداخل با سیستمهای الکتریکی دیگر جلوگیری میکند و در عین حال حفاظت مکانیکی در برابر آسیبهای احتمالی در فعالیتهای تعمیر و نگهداری را فراهم میآورد. بازرسیهای منظم ترموگرافیک مشکلات اتصال را شناسایی میکنند قبل از اینکه به خرابی یا خطرات ایمنی منجر شوند.

پایش عملکرد و تحلیل داده

فناوریهای تشخیص پیشرفته

فناوریهای نوین تشخیص امکان پایش جامع وضعیت موتورهای فشارقوی را بدون نیاز به توقف یا تعمیرات تجهیزات فراهم میکنند. سیستمهای پایش آنلاین تخلیه جزئی، تخریب عایق را بهصورت زنده شناسایی کرده و هشدار اولیه درباره مشکلات رو بهوجود آمدن که ممکن است منجر به خرابی کامل شوند، صادر میکنند. این سیستمها از تکنیکهای پیشرفته پردازش سیگنال برای تشخیص فعالیت تخلیه مرتبط با موتور از منابع تداخل خارجی استفاده میکنند.

شبکههای حسگر بیسیم امکان پایش مستمر چندین پارامتر موتور را فراهم میکنند و همزمان هزینههای نصب و نیازهای نگهداری را کاهش میدهند. حسگرهای باتریدار میتوانند دمای یاتاقان، سطح ارتعاشات و انتشارات صوتی را به مدت چندین سال بدون نیاز به نگهداری پایش کرده و دادهها را به سیستمهای مرکزی پایش برای تحلیل و روندیابی منتقل کنند. الگوریتمهای یادگیری ماشین الگوهایی را شناسایی میکنند که نشاندهنده بروز مشکلات هستند و امکان برنامهریزی پیشگیرانه برای نگهداری را فراهم میآورند.

ادغام داده و روندیابی

سیستمهای مدیریت داده مؤثر، اطلاعات حاصل از منابع نظارتی متعدد را یکپارچه میکنند تا ارزیابی جامعی از وضعیت و روندهای عملکرد موتورهای با ولتاژ بالا فراهم کنند. تحلیل دادههای تاریخی، تغییرات فصلی، اثرات مربوط به بار و الگوهای تخریب تدریجی را آشکار میسازد که در برنامهریزی تعمیر و نگهداری و تصمیمگیری برای تعویض موتورها نقش دارند. تحلیلهای پیشبینانه از مدلهای آماری برای پیشبینی عمر باقیمانده مفید و بهینهسازی فواصل تعمیر و نگهداری استفاده میکنند.

سیستمهای گزارشدهی خودکار، خلاصههای منظم وضعیت و گزارشهای استثنا را تولید میکنند که موتورهای نیازمند توجه یا دارای الگوهای رفتار غیرعادی را برجسته میسازند. یکپارچهسازی با سیستمهای مدیریت تعمیر و نگهداری، امکان تولید خودکار دستور کار و زمانبندی منابع را بر اساس نیازهای پیشبینیشده تعمیر و نگهداری فراهم میکند. مقایسه عملکرد با موتورهای مشابه به شناسایی فرصتهای بهینهسازی و تأیید اثربخشی تعمیر و نگهداری کمک میکند.

سوالات متداول

مهمترین عوامل مؤثر بر طول عمر موتورهای با ولتاژ بالا در نیروگاهها کداماند

عوامل بسیار مهم شامل مدیریت حرارتی، کنترل آلودگی، کیفیت توان الکتریکی و همترازی مکانیکی میشود. دمای بیشازحد باعث پیری عایقها تسریع میشود، در حالی که آلایندههایی مانند گرد و غبار زغال و رطوبت میتوانند خرابیهای قوس الکتریکی را ایجاد کنند. کیفیت ضعیف برق باعث ایجاد تنش الکتریکی میشود و عدم همترازی منجر به سایش مکانیکی میگردد. اجرای برنامههای جامع نظارت و نگهداری که این عوامل را هدف قرار میدهند، بهطور قابلتوجهی عمر موتور را افزایش میدهد و عملکرد قابلاعتماد را در محیطهای چالشبرانگیز نیروگاهها حفظ میکند.

موتورهای فشارقوی چه مدت یکبار باید مورد آزمون و بازرسی جامع قرار گیرند

باید هر سال یک بار آزمونهای جامع برای موتورهای ولتاژ بالا و حیاتی انجام شود، در حالی که بازرسیهای فصلی باید شامل ارزیابی بصری و اندازهگیریهای پایه باشند. نظارت مستمر آنلاین دادههای لحظهای درباره وضعیت موتور فراهم میکند، در حالی که آزمونهای دقیق الکتریکی از جمله مقاومت عایقی، شاخص قطبیسازی و آزمون ضربهای باید در طول توقفهای برنامهریزیشده برای نگهداری انجام شوند. فواصل زمانی این آزمونها ممکن است بر اساس اهمیت موتور، سابقه عملکرد و دادههای روندیابی شده از سیستمهای نظارت مداوم تنظیم شوند.

علائم هشداردهندهای که نشاندهنده مشکلات احتمالی در موتورهای ولتاژ بالا هستند، چه چیزهایی هستند

نشانههای هشداردهنده مهم شامل افزایش دمای بلبرینگها، الگوهای غیرعادی ارتعاش، کاهش مقادیر مقاومت عایقی، مصرف غیرطبیعی جریان و انتشارات صوتی غیرمعمول است. نشانههای بصری مانند تخلیه کرونا، تجمع رطوبت یا تجمع آلودگی نیز مستلزم توجه فوری هستند. سیستمهای نظارت مدرن میتوانند این شرایط را از طریق تحلیل خودکار در مراحل اولیه تشخیص دهند و اقدام اصلاحی را قبل از تشدید مشکلات و رسیدن به خرابی موتور یا خطرات ایمنی فراهم کنند.

شرایط محیطی در نیروگاهها چگونه بر انتخاب و نگهداری موتورهای با ولتاژ بالا تأثیر میگذارند

محیطهای نیروگاهی به موتورهایی با ردههای حفاظتی بالاتر، مواد مقاوم در برابر خوردگی و سیستمهای خنککننده قوی نیاز دارند. دمای محیطی بالا، بخارات شیمیایی و آلودگی ذرات معلق، انتخاب سیستم عایقبندی، طراحی پوسته و فواصل نگهداری را تحت تأثیر قرار میدهند. موتورها باید برای چرخههای کاری پیوسته و با ضرایب خدمات مناسب اندازهگیری شوند، در حالی که برنامههای نگهداری باید اثرات پیری شتابیده ناشی از شرایط سخت محیطی را از طریق بازرسیهای مکررتر و تعویض قطعات در نظر بگیرند.

فهرست مطالب

- درک اصول بنیادی طراحی موتورهای فشار قوی

- اجرا کردن استراتژیهای جامع نگهداری و تعمیرات

- حفاظت زیستمحیطی و سیستمهای خنککننده

- کیفیت برق و حفاظت الکتریکی

- بهترین شیوههای نصب و راهاندازی

- پایش عملکرد و تحلیل داده

-

سوالات متداول

- مهمترین عوامل مؤثر بر طول عمر موتورهای با ولتاژ بالا در نیروگاهها کداماند

- موتورهای فشارقوی چه مدت یکبار باید مورد آزمون و بازرسی جامع قرار گیرند

- علائم هشداردهندهای که نشاندهنده مشکلات احتمالی در موتورهای ولتاژ بالا هستند، چه چیزهایی هستند

- شرایط محیطی در نیروگاهها چگونه بر انتخاب و نگهداری موتورهای با ولتاژ بالا تأثیر میگذارند