Kraftwerke sind stark auf Hochspannungsmotoren angewiesen, um eine gleichmäßige Stromerzeugung und betriebliche Effizienz sicherzustellen. Diese kritischen Komponenten bilden das Rückgrat der modernen Energieinfrastruktur und treiben alles an, von Turbogeneratoren über Kühlsysteme bis hin zu Hilfsgeräten. Um die langfristige Stabilität von Hochspannungsmotoren zu gewährleisten, ist ein umfassendes Verständnis ihrer Betriebsanforderungen, Umweltbelastungen und Wartungsbedarfe erforderlich. Die Komplexität des Kraftwerksbetriebs bedeutet, dass Motorausfälle erhebliche Ausfallzeiten, Ertragsverluste und potenzielle Sicherheitsrisiken nach sich ziehen können, weshalb proaktive Stabilitätsmaßnahmen für eine nachhaltige Energieerzeugung unerlässlich sind.

Die einzigartigen Betriebsbedingungen von Kraftwerken stellen besondere Anforderungen an Hochspannungsmotoren, darunter extreme Temperaturen, Vibrationen, elektromagnetische Störungen und kontinuierliche Betriebszyklen. Diese Bedingungen können Verschleißerscheinungen beschleunigen, Isoliersysteme abbauen und die Lagerintegrität im Laufe der Zeit beeinträchtigen. Das Verständnis dieser betrieblichen Beanspruchungen ist entscheidend für die Entwicklung effektiver Stabilitätsstrategien, um die Lebensdauer der Motoren zu verlängern und gleichzeitig über deren gesamte Einsatzdauer hinweg eine maximale Leistung aufrechtzuerhalten.

Grundlagen des Hochspannungsmotordesigns verstehen

Kernkonstruktionselemente

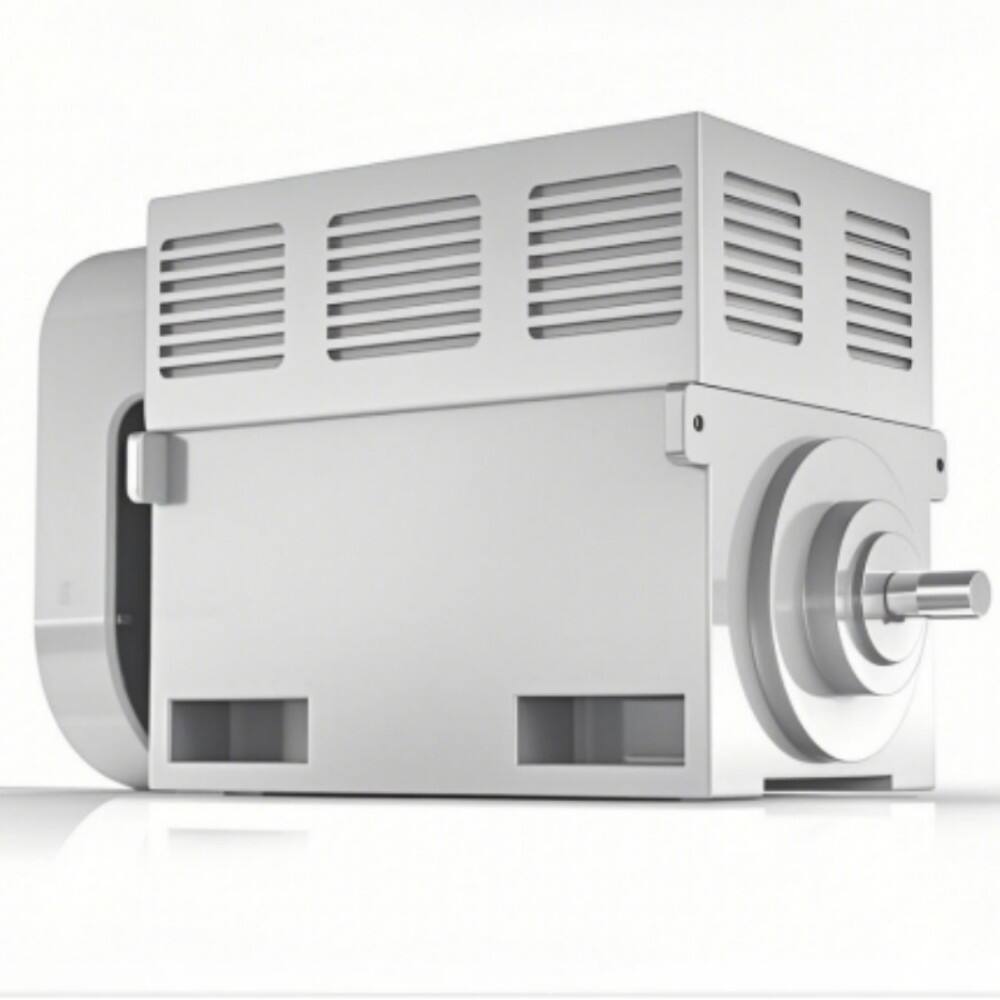

Hochspannungsmotoren enthalten spezielle Konstruktionsmerkmale, die sie von Standard-Industriemotoren unterscheiden, insbesondere hinsichtlich ihrer Isoliersysteme und Kühlmechanismen. Die Statorwicklungen verwenden fortschrittliche Isoliermaterialien, die erhöhten Spannungsbelastungen standhalten können, während sie über längere Zeiträume hinweg die dielektrische Festigkeit aufrechterhalten. Diese Motoren weisen typischerweise eine robuste Bauweise mit verstärkten Gehäusen, präzise ausbalancierten Rotoren und verbesserten Lagerungen auf, die darauf ausgelegt sind, die mechanischen Belastungen zu bewältigen, die in Kraftwerksanwendungen auftreten.

Die Rotoreinheit stellt eine kritische Komponente dar, bei der besondere Aufmerksamkeit auf magnetische Ausgewogenheit und thermische Ausdehnungseigenschaften erforderlich ist. Hochspannungsmotoren verwenden häufig Kurzschlussläufer- oder Schleifringläuferkonstruktionen, wobei jede Variante spezifische Vorteile bietet, abhängig von den anwendung anforderungen. Die magnetischen Kernmaterialien werden aufgrund ihrer geringen Hystereseverluste und optimalen Permeabilität ausgewählt, was zur Gesamteffizienz beiträgt und die Wärmeentwicklung während des Betriebs reduziert.

Überlegungen zum Isolationssystem

Das Isolationssystem dient als primäre Barriere gegen elektrische Ausfälle in Hochspannungsmotoren und erfordert Materialien, die sowohl elektrischen als auch thermischen Belastungen über viele Jahre hinweg standhalten können. Moderne Isolationssysteme verwenden fortschrittliche Epoxidharze, Glimmertapes und Polyesterfolien, die in mehreren Schichten angeordnet sind, um einen redundanten Schutz gegen Spannungsdurchschläge zu gewährleisten. Die Isolierstoffklasse bestimmt die maximal zulässige Betriebstemperatur, wobei Systeme der Klasse F und Klasse H in Kraftwerksanwendungen üblich sind.

Ein ordnungsgemäßes Isolationskonzept berücksichtigt auch Teilentladungserscheinungen, die die Isolationsmaterialien im Laufe der Zeit schrittweise beschädigen können, wenn sie nicht richtig kontrolliert werden. Fortschrittliche Fertigungstechniken gewährleisten eine verraumfreie Applikation der Isolation, während Koronaschutzsysteme Oberflächenentladungen in Hochspannungsumgebungen verhindern. Die regelmäßige Überwachung von Isolationswiderstand und Polarisationsindex liefert frühzeitige Hinweise auf eine Verschlechterung des Isolationssystems.

Einführung umfassender Wartungsstrategien

Prädiktive Wartungsprotokolle

Prädiktive Wartung stellt den effektivsten Ansatz zur Sicherstellung einer langfristigen Stabilität dar hochspannungs-Motoren in Kraftwerksanlagen. Die Schwingungsanalyse liefert wertvolle Erkenntnisse über den mechanischen Zustand und erfasst Lagerabnutzung, Rotor-Unwucht und Wellenverkippung, bevor diese Probleme zu einem katastrophalen Ausfall führen. Thermografie-Untersuchungen identifizieren Hotspots, die auf elektrische Probleme, Unzulänglichkeiten des Kühlsystems oder mechanische Reibungsstellen hinweisen können, die einer Behebung bedürfen.

Zu den elektrischen Prüfverfahren gehören Messungen des Isolationswiderstands, die Polarisationsindex-Prüfung sowie die Überspannungsvergleichsprüfung zur Beurteilung des Wicklungszustands. Die Motorstromsignatur-Analyse kann Defekte an Läuferstäben, Luftspaltunregelmäßigkeiten und Lastschwankungen erkennen, die den Motor über die konstruktiven Grenzen hinaus belasten könnten. Diese Diagnoseverfahren ermöglichen es den Wartungsteams, wenn sie regelmäßig durchgeführt und über die Zeit verfolgt werden, Reparaturen während geplanter Stillstände zu terminieren, anstatt auf Notfälle reagieren zu müssen.

Schmiersysteme

Ein ordnungsgemäßes Schmiermanagement ist entscheidend für die Erhaltung der Lagerintegrität und zur Verhinderung vorzeitiger Ausfälle in Hochspannungsmotoren. In Kraftwerksumgebungen sind Motoren häufig Kontaminationen durch Staub, Feuchtigkeit und chemische Dämpfe ausgesetzt, die die Qualität des Schmierstoffs beeinträchtigen und die Lebensdauer der Lager verkürzen können. Die Verwendung von geschlossenen Lagersystemen oder Schmierkammern mit positivem Druck hilft, Verunreinigungen auszuschließen und gleichzeitig eine optimale Schmierfilmschichtdicke aufrechtzuerhalten.

Bei der Auswahl des Schmierstoffs müssen die Betriebstemperaturbereiche, Lastprofile sowie die Verträglichkeit mit Lagermaterialien und Dichtsystemen berücksichtigt werden. Synthetische Schmierstoffe bieten häufig eine überlegene Leistung bei hohen Temperaturen, ermöglichen längere Wartungsintervalle und weisen eine verbesserte thermische Stabilität auf. Eine regelmäßige Analyse des Schmierstoffs im Rahmen von Ölprobenprogrammen ermöglicht den Nachweis von Verschleißpartikeln, Verunreinigungen und chemischer Alterung und erlaubt proaktive Wartungsmaßnahmen, bevor es zu einer Beschädigung der Lager kommt.

Umweltschutz- und Kühlsysteme

Lösungen für das Temperaturmanagement

Die thermische Überwachung ist entscheidend, um die Langzeitstabilität von Hochspannungsmotoren sicherzustellen, da übermäßige Temperaturen die Alterung der Isolierung beschleunigen und die Lebensdauer der Komponenten verkürzen. Kraftwerksanlagen müssen ausreichende Belüftung und Kühlung bereitstellen, um die Motortemperaturen unter allen Betriebsbedingungen innerhalb der konstruktiven Grenzwerte zu halten. Luftgekühlte Systeme erfordern eine saubere, gefilterte Luftzufuhr mit ausreichenden Durchflussraten, um die durch elektrische Verluste und Reibung entstehende Wärme abzuführen.

Wassergekühlte Wärmetauscher bieten eine überlegene Kühlleistung für größere Hochspannungsmotoren, insbesondere in Anwendungen mit begrenzter Belüftung oder hohen Umgebungstemperaturen. Diese Systeme erfordern eine sorgfältige Konstruktion, um Wasseraustritt zu verhindern und gleichzeitig einen effizienten Wärmeübergang zu gewährleisten. Geschlossene Kühlsysteme minimieren das Kontaminationsrisiko und ermöglichen eine präzise Temperaturregelung durch automatisierte Ventilsysteme und Temperaturüberwachung.

Maßnahmen zur Verunreinigungsprävention

In Kraftwerksumgebungen sind Hochspannungsmotoren verschiedenen Kontaminanten ausgesetzt, darunter Kohlenstaub, Flugasche, chemische Dämpfe und Feuchtigkeit, die die Motorleistung und Lebensdauer beeinträchtigen können. Die Verwendung geeigneter Gehäuseschutzarten und Dichtsysteme verhindert das Eindringen schädlicher Substanzen, während gleichzeitig der notwendige Kühlungsluftstrom aufrechterhalten wird. Für Anwendungen in Kraftwerken werden typischerweise Schutzarten ab IP55 oder höher benötigt, wobei korrosive Umgebungen besondere Berücksichtigung erfordern.

Luftfiltersysteme entfernen Partikelkontamination aus der Kühlluft und verhindern deren Ablagerung auf Wicklungen und Kühlflächen, was den Wärmeübergang behindern und Leitungspfade für elektrische Durchschläge bilden könnte. Systeme mit positivem Innendruck sorgen für eine saubere innere Umgebung und verhindern das Eindringen äußerer Verunreinigungen. Regelmäßige Reinigungsintervalle beseitigen angesammelte Ablagerungen, die andernfalls zu Überhitzung oder Isolationsalterung führen könnten.

Stromqualität und elektrischer Schutz

Spannungsregelungssysteme

Störungen der Energiequalität beeinträchtigen die Stabilität von Hochspannungsmotoren erheblich und erfordern ausgeklügelte Schutz- und Überwachungssysteme, um sichere Betriebsbedingungen aufrechtzuerhalten. Spannungsschwankungen, Oberschwingungen und transiente Störungen können die Isolationssysteme des Motors belasten und ungeglichene magnetische Kräfte erzeugen, die den mechanischen Verschleiß erhöhen. Automatische Spannungsregler halten konsistente Versorgungsspannungen aufrecht, während Oberschwingungsfilter die Verzerrung reduzieren, die zusätzliche Erwärmung und Vibration verursachen kann.

Überspannungsschutzgeräte schützen Hochspannungsmotoren gegen Blitzschläge und Schalttransienten, die zu einem sofortigen Isolationsausfall führen können. Diese Schutzsysteme müssen mit Motoreinstellgeräten und Steuerkreisen abgestimmt sein, um umfassenden Schutz zu gewährleisten, ohne den normalen Betrieb zu beeinträchtigen. Regelmäßige Prüfungen der Schutzsysteme stellen sicher, dass sie bei auftretenden Störungen ordnungsgemäß funktionieren.

Motorsteuerungsintegration

Fortgeschrittene Motorsteuerungssysteme tragen durch die Optimierung von Startsequenzen, die Überwachung von Betriebsparametern und die Implementierung von Schutzabschaltverfahren zur Langzeitstabilität bei. Sanfte Anlaufsysteme reduzieren mechanische und elektrische Belastungen während der Motorbeschleunigung, während frequenzvariable Antriebe eine präzise Drehzahlregelung und Vorteile hinsichtlich Energieeffizienz bieten. Diese Steuersysteme müssen für den Einsatz bei Hochspannungsmotoren korrekt konfiguriert werden, wobei die Isoliersystembewertungen und Kühlanforderungen zu berücksichtigen sind.

Integrierte Überwachungssysteme erfassen kontinuierlich Motorleistungsparameter wie Strom, Spannung, Temperatur und Schwingungswerte. Automatisierte Warnsysteme informieren die Bediener über sich entwickelnde Störungen, bevor ein Notabschaltvorgang erforderlich wird, während Datenaufzeichnungsfunktionen Trendanalysen und die Wartungsplanung unterstützen. Kommunikationsprotokolle ermöglichen die Integration in werksweite Steuerungssysteme für koordinierte Betriebs- und Wartungsabläufe.

Best Practices für Installation und Inbetriebnahme

Anforderungen an Fundament und Befestigung

Eine fachgerechte Installation bildet die Grundlage für die Langzeitstabilität von Hochspannungsmotoren in Kraftwerksanwendungen. Motorfundamente müssen eine ausreichende Masse und Steifigkeit aufweisen, um die Übertragung von Vibrationen zu minimieren und gleichzeitig eine präzise Ausrichtung zur angetriebenen Ausrüstung beizubehalten. Betonfundamente benötigen eine angemessene Aushärtezeit und können vibrationsdämpfende Materialien enthalten, um Resonanzeffekte zu reduzieren, die die Motorkomponenten im Laufe der Zeit beschädigen könnten.

Montagesysteme müssen die thermische Ausdehnung berücksichtigen, während sie die Wellenausrichtung innerhalb akzeptabler Toleranzen aufrechterhalten. Elastische Kupplungen gleichen geringfügige Fehlausrichtungen aus und übertragen gleichzeitig Drehmoment effizient, doch eine korrekte Installation erfordert sorgfältige Auswahl der Kupplung, genaue Ausrichtverfahren sowie regelmäßige Inspektionsintervalle. Laser-Ausrichtgeräte bieten die erforderliche Präzision für kritische Installationen von Hochspannungsmotoren.

Elektrische Anschlussstandards

Hochspannungselektrische Verbindungen erfordern spezialisierte Techniken und Materialien, um eine zuverlässige Langzeitleistung in Kraftwerksanlagen sicherzustellen. Kabelabschlüsse müssen ordnungsgemäß vorbereitet und unter Verwendung geeigneter Feldsteuerungstechniken installiert werden, um Koronaentladungen und Überschlagversagen zu verhindern. Schrumpf- oder kaltapplizierte Endverschluss-Systeme bieten eine zuverlässige Abdichtung gegen Feuchtigkeitseintritt und gewährleisten gleichzeitig die elektrische Integrität.

Erdungssysteme spielen eine entscheidende Rolle beim Motorschutz und erfordern niederohmige Verbindungen zu den Erdnetzen der Anlage sowie eine Abstimmung mit Blitzschutzsystemen. Eine sachgemäße Kabelverlegung vermeidet Störungen anderer elektrischer Systeme und bietet mechanischen Schutz gegen Beschädigungen während Wartungsarbeiten. Regelmäßige thermografische Inspektionen erkennen Verbindungsprobleme frühzeitig, bevor sie zu Ausfällen oder Sicherheitsrisiken führen.

Leistungsüberwachung und Datenanalyse

Fortgeschrittene Diagnosetechnologien

Moderne Diagnosetechnologien ermöglichen eine umfassende Überwachung des Zustands von Hochspannungsmotoren, ohne dass eine Abschaltung oder Demontage des Geräts erforderlich ist. Online-Teilentladungsüberwachungssysteme erkennen Isolationsalterung in Echtzeit und geben frühzeitig Warnungen bei sich entwickelnden Problemen, die zu einem katastrophalen Ausfall führen könnten. Diese Systeme nutzen fortschrittliche Signalverarbeitungstechniken, um entladungsbedingte Aktivitäten des Motors von äußeren Störquellen zu unterscheiden.

Drahtlose Sensornetzwerke ermöglichen die kontinuierliche Überwachung mehrerer Motorenparameter, während sie Installationskosten und Wartungsanforderungen reduzieren. Batteriebetriebene Sensoren können Lagertemperaturen, Schwingungsniveaus und akustische Emissionen mehrere Jahre lang ohne Wartung überwachen und übertragen die Daten an zentrale Überwachungssysteme zur Analyse und Trendbildung. Maschinelle Lernalgorithmen identifizieren Muster, die auf sich entwickelnde Probleme hinweisen, und ermöglichen eine proaktive Planung von Wartungsmaßnahmen.

Datenintegration und Trendanalyse

Effektive Datenmanagementsysteme integrieren Informationen aus mehreren Überwachungsquellen, um eine umfassende Bewertung des Zustands und der Leistungsentwicklung von Hochspannungsmotoren zu ermöglichen. Die Analyse historischer Daten zeigt saisonale Schwankungen, lastbedingte Effekte und schleichende Verschlechterungsmuster auf, die die Planung von Wartungsmaßnahmen und Ersatzentscheidungen unterstützen. Prädiktive Analysen verwenden statistische Modelle, um die verbleibende Nutzungsdauer vorherzusagen und Wartungsintervalle zu optimieren.

Automatisierte Berichtssysteme erstellen regelmäßige Zustandszusammenfassungen und Ausnahmemeldungen, die Motoren hervorheben, die Aufmerksamkeit erfordern oder ungewöhnliche Verhaltensmuster aufweisen. Die Integration in Wartungsmanagementsysteme ermöglicht die automatische Erstellung von Arbeitsaufträgen und die Ressourcenplanung basierend auf prognostizierten Wartungsanforderungen. Das Leistungs-Benchmarking im Vergleich zu ähnlichen Motoren hilft dabei, Optimierungspotenziale zu identifizieren und die Wirksamkeit der Wartung zu überprüfen.

FAQ

Welche sind die kritischsten Faktoren, die die Lebensdauer von Hochspannungsmotoren in Kraftwerken beeinflussen

Die kritischsten Faktoren umfassen das thermische Management, die Kontaminationskontrolle, die elektrische Energiequalität und die mechanische Ausrichtung. Übermäßige Temperaturen beschleunigen die Isolationsalterung, während Verunreinigungen wie Kohlenstaub und Feuchtigkeit Kriechstromausfälle verursachen können. Schlechte Energiequalität erzeugt elektrische Beanspruchung, und Fehlausrichtungen führen zu mechanischem Verschleiß. Die Implementierung umfassender Überwachungs- und Wartungsprogramme, die diese Faktoren berücksichtigen, verlängert die Lebensdauer der Motoren erheblich und gewährleistet gleichzeitig einen zuverlässigen Betrieb in anspruchsvollen Kraftwerksumgebungen.

Wie oft sollten Hochspannungsmotoren einer umfassenden Prüfung und Inspektion unterzogen werden

Eine umfassende Prüfung sollte jährlich für kritische Hochspannungsmotoren durchgeführt werden, wobei vierteljährliche Inspektionen zur visuellen Beurteilung und grundlegenden Messungen vorgesehen sind. Eine kontinuierliche Online-Überwachung liefert Echtzeit-Daten zum Zustand, während detaillierte elektrische Prüfungen, einschließlich Isolationswiderstand, Polarisationsindex und Spannungsanstiegsprüfung, während planmäßiger Wartungsstillstände durchgeführt werden sollten. Die Häufigkeit kann basierend auf der Kritikalität des Motors, der Betriebshistorie und Trenddaten aus den kontinuierlichen Überwachungssystemen angepasst werden.

Welche Warnzeichen deuten auf mögliche Probleme bei Hochspannungsmotoren hin

Wichtige Warnhinweise sind ansteigende Lagertemperaturen, ungewöhnliche Vibrationen, abnehmende Isolationswiderstandswerte, auffälliger Stromverbrauch und ungewöhnliche akustische Emissionen. Visuelle Anzeichen wie Koronaentladung, Feuchtigkeitsansammlung oder Verschmutzungsablagerungen erfordern ebenfalls sofortige Aufmerksamkeit. Moderne Überwachungssysteme können diese Zustände frühzeitig durch automatisierte Analyse erkennen und ermöglichen so Gegenmaßnahmen, bevor sich Probleme zu einem Motorschaden oder Sicherheitsrisiken ausweiten.

Wie wirken sich Umgebungsbedingungen in Kraftwerken auf die Auswahl und Wartung von Hochspannungsmotoren aus

Kraftwerksanlagen erfordern Motoren mit erhöhten Schutzarten, korrosionsbeständigen Materialien und robusten Kühlsystemen. Hohe Umgebungstemperaturen, chemische Dämpfe und Partikelkontamination beeinflussen die Auswahl des Isolationssystems, das Gehäusedesign sowie die Wartungsintervalle. Die Motoren müssen für Dauerbetrieb mit geeigneten Servicefaktoren dimensioniert sein, während Wartungsprogramme die beschleunigten Alterungseffekte durch raue Umgebungsbedingungen berücksichtigen müssen, was häufigere Inspektionen und den Austausch von Komponenten erforderlich macht.

Inhaltsverzeichnis

- Grundlagen des Hochspannungsmotordesigns verstehen

- Einführung umfassender Wartungsstrategien

- Umweltschutz- und Kühlsysteme

- Stromqualität und elektrischer Schutz

- Best Practices für Installation und Inbetriebnahme

- Leistungsüberwachung und Datenanalyse

-

FAQ

- Welche sind die kritischsten Faktoren, die die Lebensdauer von Hochspannungsmotoren in Kraftwerken beeinflussen

- Wie oft sollten Hochspannungsmotoren einer umfassenden Prüfung und Inspektion unterzogen werden

- Welche Warnzeichen deuten auf mögliche Probleme bei Hochspannungsmotoren hin

- Wie wirken sich Umgebungsbedingungen in Kraftwerken auf die Auswahl und Wartung von Hochspannungsmotoren aus