Las centrales eléctricas dependen en gran medida de motores de alto voltaje para mantener una generación eléctrica constante y una eficiencia operativa. Estos componentes críticos constituyen la base de la infraestructura energética moderna, impulsando desde generadores de turbinas hasta sistemas de enfriamiento y equipos auxiliares. Garantizar la estabilidad a largo plazo de los motores de alto voltaje requiere una comprensión integral de sus demandas operativas, desafíos ambientales y requisitos de mantenimiento. La complejidad de las operaciones en centrales eléctricas hace que los fallos en los motores puedan provocar tiempos de inactividad significativos, pérdidas económicas y posibles riesgos para la seguridad, por lo que medidas proactivas de estabilidad son esenciales para una producción energética sostenible.

El entorno operativo único de las plantas generadoras presenta desafíos particulares para los motores de alto voltaje, incluyendo temperaturas extremas, exposición a vibraciones, interferencia electromagnética y ciclos de trabajo continuos. Estas condiciones pueden acelerar los patrones de desgaste, degradar los sistemas de aislamiento y comprometer la integridad de los rodamientos con el tiempo. Comprender estas tensiones operativas es fundamental para desarrollar estrategias efectivas de estabilidad que prolonguen la vida útil del motor manteniendo niveles óptimos de rendimiento durante toda su vida en servicio.

Comprensión de los Fundamentos del Diseño de Motores de Alto Voltaje

Elementos de Construcción Principales

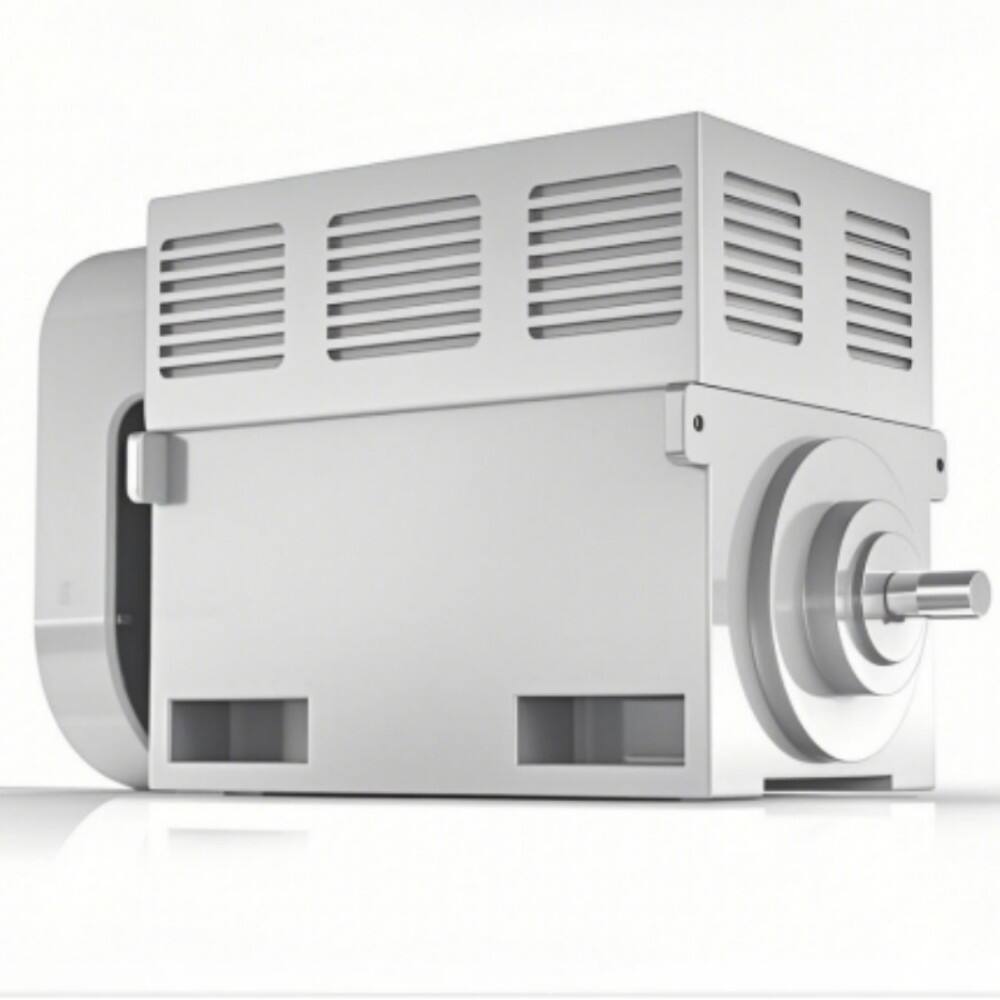

Los motores de alto voltaje incorporan características de diseño especializadas que los distinguen de los motores industriales estándar, particularmente en sus sistemas de aislamiento y mecanismos de enfriamiento. Los devanados del estator utilizan materiales de aislamiento avanzados capaces de soportar tensiones de voltaje elevadas mientras mantienen la resistencia dieléctrica durante largos períodos. Estos motores suelen presentar una construcción robusta con bastidores reforzados, rotores equilibrados con precisión y sistemas de rodamientos mejorados diseñados para soportar las tensiones mecánicas inherentes a las aplicaciones en plantas generadoras.

El conjunto del rotor representa un componente crítico que requiere atención cuidadosa respecto al equilibrio magnético y las características de expansión térmica. Los motores de alto voltaje suelen incorporar diseños de rotor de jaula de ardilla o rotor bobinado, cada uno ofreciendo ventajas específicas dependiendo de la aplicación requisitos. Los materiales del núcleo magnético se seleccionan para tener bajas pérdidas por histéresis y una permeabilidad óptima, lo que contribuye a la eficiencia general y reduce la generación de calor durante el funcionamiento.

Consideraciones sobre el sistema de aislamiento

El sistema de aislamiento sirve como barrera principal contra fallos eléctricos en motores de alto voltaje, requiriendo materiales capaces de soportar tensiones tanto eléctricas como térmicas durante muchos años de servicio. Los sistemas modernos de aislamiento utilizan resinas epoxi avanzadas, cintas de mica y películas de poliéster dispuestas en múltiples capas para proporcionar protección redundante contra la ruptura dieléctrica. La clasificación del sistema de aislamiento determina la temperatura máxima de operación, siendo comunes los sistemas Clase F y Clase H en aplicaciones de plantas generadoras.

El diseño adecuado del sistema de aislamiento también considera los fenómenos de descarga parcial, que pueden degradar gradualmente los materiales aislantes con el tiempo si no se controlan adecuadamente. Técnicas avanzadas de fabricación garantizan la aplicación de aislamiento libre de huecos, mientras que los sistemas de protección contra corona previenen las descargas superficiales en entornos de alto voltaje. La monitorización regular de la resistencia de aislamiento y los valores del índice de polarización proporciona una indicación temprana de la degradación del sistema de aislamiento.

Implementación de Estrategias de Mantenimiento Integral

Protocolos de Mantenimiento Predictivo

El mantenimiento predictivo representa el enfoque más efectivo para garantizar la estabilidad a largo plazo del motores de alta tensión en entornos de plantas generadoras. El análisis de vibraciones proporciona información valiosa sobre la condición mecánica, detectando desgaste de rodamientos, desequilibrio del rotor y desalineación de acoplamientos antes de que estos problemas conduzcan a fallas catastróficas. Las inspecciones termográficas identifican puntos calientes que podrían indicar problemas eléctricos, deficiencias en el sistema de enfriamiento o puntos de fricción mecánica que requieren atención.

Los protocolos de pruebas eléctricas incluyen mediciones de resistencia de aislamiento, pruebas de índice de polarización y pruebas de comparación de sobretensión para evaluar la condición de los devanados. El análisis de la firma de corriente del motor puede detectar defectos en las barras del rotor, irregularidades en el entrehierro y variaciones de carga que podrían someter al motor a esfuerzos superiores a sus parámetros de diseño. Estas técnicas diagnósticas, cuando se realizan regularmente y se analizan sus tendencias a lo largo del tiempo, permiten a los equipos de mantenimiento programar reparaciones durante paradas planificadas en lugar de responder a fallas de emergencia.

Sistemas de Gestión de Lubricación

La gestión adecuada de la lubricación es crucial para mantener la integridad de los rodamientos y prevenir fallos prematuros en motores de alto voltaje. Los entornos de centrales eléctricas exponen a menudo a los motores a contaminación por polvo, humedad y vapores químicos, lo que puede degradar la calidad del lubricante y reducir la vida útil de los rodamientos. La implementación de sistemas de rodamientos sellados o cámaras de lubricación con presión positiva ayuda a excluir contaminantes mientras se mantiene un grosor óptimo de la película lubricante.

La selección del lubricante debe considerar los rangos de temperatura de operación, las características de carga y la compatibilidad con los materiales de los rodamientos y los sistemas de sellado. Los lubricantes sintéticos suelen ofrecer un rendimiento superior en aplicaciones de alta temperatura, proporcionando intervalos de servicio más largos y mayor estabilidad térmica. El análisis regular del lubricante mediante programas de muestreo de aceite detecta partículas de desgaste, contaminación y degradación química, permitiendo acciones proactivas de mantenimiento antes de que ocurra daño en los rodamientos.

Sistemas de Protección Ambiental y Refrigeración

Soluciones de Gestión de Temperatura

La gestión térmica es fundamental para garantizar la estabilidad a largo plazo de los motores de alto voltaje, ya que las temperaturas excesivas aceleran el envejecimiento del aislamiento y reducen la vida útil de los componentes. Las instalaciones en plantas eléctricas deben proporcionar ventilación y refrigeración adecuadas para mantener las temperaturas de los motores dentro de los límites de diseño durante todas las condiciones de operación. Los sistemas enfriados por aire requieren un suministro de aire limpio y filtrado con caudales suficientes para eliminar el calor generado por las pérdidas eléctricas y la fricción.

Los intercambiadores de calor refrigerados por agua ofrecen una capacidad de enfriamiento superior para motores de alto voltaje más grandes, particularmente en aplicaciones con ventilación limitada o temperaturas ambientales elevadas. Estos sistemas requieren un diseño cuidadoso para prevenir fugas de agua mientras proporcionan una transferencia de calor eficiente. Los sistemas de refrigeración en circuito cerrado minimizan los riesgos de contaminación y permiten un control preciso de la temperatura mediante sistemas de válvulas automatizadas y monitoreo de temperatura.

Medidas de Prevención de Contaminación

Los entornos de plantas generadoras exponen a los motores de alto voltaje a diversos contaminantes, incluyendo polvo de carbón, ceniza volante, vapores químicos y humedad, que pueden comprometer el rendimiento y la vida útil del motor. La implementación de clasificaciones adecuadas de carcasas y sistemas de sellado evita la entrada de sustancias dañinas manteniendo al mismo tiempo el flujo de aire de refrigeración necesario. Por lo general, se requieren grados de protección IP55 o superiores para aplicaciones en plantas generadoras, con consideraciones especiales para ambientes corrosivos.

Los sistemas de filtración de aire eliminan la contaminación particulada del aire de enfriamiento, evitando la acumulación en bobinados y superficies de refrigeración que podría dificultar la transferencia de calor y crear caminos de fuga para fallas eléctricas. Los sistemas de presión positiva mantienen un ambiente interno limpio mientras previenen la infiltración de contaminantes externos. Los programas regulares de limpieza eliminan los depósitos acumulados que de otro modo podrían provocar sobrecalentamiento o degradación del aislamiento.

Calidad del suministro eléctrico y protección eléctrica

Sistemas de Regulación de Voltaje

Los problemas de calidad de la energía afectan significativamente la estabilidad de los motores de alto voltaje, lo que requiere sistemas sofisticados de protección y monitoreo para mantener condiciones operativas seguras. Las variaciones de voltaje, armónicos y perturbaciones transitorias pueden tensionar los sistemas de aislamiento del motor y crear fuerzas magnéticas desequilibradas que aumentan el desgaste mecánico. Los reguladores automáticos de voltaje mantienen niveles consistentes de voltaje de suministro, mientras que los filtros de armónicos reducen la distorsión que puede causar calentamiento adicional y vibración.

Los dispositivos de protección contra sobretensiones protegen a los motores de alto voltaje contra rayos e impulsos transitorios provocados por maniobras, que pueden causar fallas inmediatas en el aislamiento. Estos sistemas de protección deben coordinarse con el equipo de arranque del motor y los circuitos de control para ofrecer una protección integral sin interferir con el funcionamiento normal. La prueba periódica de los sistemas de protección garantiza su correcto funcionamiento cuando se presentan condiciones anormales.

Integración del Control del Motor

Los sistemas avanzados de control de motores contribuyen a la estabilidad a largo plazo mediante la optimización de las secuencias de arranque, el monitoreo de parámetros operativos y la implementación de procedimientos de apagado de protección. Los arrancadores suaves reducen las tensiones mecánicas y eléctricas durante la aceleración del motor, mientras que los variadores de frecuencia ofrecen un control preciso de la velocidad y beneficios de eficiencia energética. Estos sistemas de control deben configurarse adecuadamente para aplicaciones con motores de alto voltaje, considerando las clasificaciones del sistema de aislamiento y los requisitos de refrigeración.

Los sistemas integrados de monitoreo supervisan continuamente los parámetros de rendimiento del motor, incluyendo corriente, voltaje, temperatura y niveles de vibración. Los sistemas automáticos de alarma alertan a los operadores sobre problemas emergentes antes de que requieran un apagado de emergencia, mientras que las capacidades de registro de datos permiten el análisis de tendencias y la planificación del mantenimiento. Los protocolos de comunicación posibilitan la integración con sistemas de control general de la planta para una operación coordinada y la programación del mantenimiento.

Prácticas recomendadas para la instalación y puesta en marcha

Requisitos de cimentación y montaje

La instalación adecuada constituye la base para la estabilidad a largo plazo de los motores de alta tensión en aplicaciones de plantas eléctricas. Las bases de los motores deben proporcionar masa y rigidez suficientes para minimizar la transmisión de vibraciones, al tiempo que mantienen una alineación precisa con el equipo accionado. Las bases de hormigón requieren un tiempo adecuado de curado y pueden incorporar materiales amortiguadores de vibraciones para reducir los efectos de resonancia que podrían dañar los componentes del motor con el tiempo.

Los sistemas de montaje deben permitir la expansión térmica mientras mantienen la alineación del eje dentro de tolerancias aceptables. Los acoplamientos flexibles admiten pequeñas desalineaciones mientras transmiten par de forma eficiente, pero su instalación correcta requiere una atención cuidadosa en la selección del acoplamiento, los procedimientos de alineación y los programas de inspección periódica. Las herramientas láser de alineación ofrecen la precisión necesaria para instalaciones críticas de motores de alta tensión.

Normas de Conexión Eléctrica

Las conexiones eléctricas de alto voltaje requieren técnicas y materiales especializados para garantizar un rendimiento fiable a largo plazo en entornos de plantas de energía. Las terminaciones de cable deben prepararse e instalarse adecuadamente utilizando técnicas apropiadas de control de esfuerzo para prevenir descargas por corona y fallos por rastreo. Los sistemas de terminación termorretráctiles o aplicados en frío proporcionan un sellado confiable contra la infiltración de humedad, manteniendo al mismo tiempo la integridad eléctrica.

Los sistemas de puesta a tierra desempeñan un papel crucial en la protección de motores, requiriendo conexiones de baja resistencia con las redes de tierra de la instalación y coordinación con los sistemas de protección contra rayos. La correcta canalización de cables evita interferencias con otros sistemas eléctricos, a la vez que proporciona protección mecánica contra daños durante actividades de mantenimiento. Inspecciones termográficas periódicas identifican problemas en las conexiones antes de que provoquen fallos o riesgos para la seguridad.

Supervisión del rendimiento y análisis de datos

Tecnologías Avanzadas de Diagnóstico

Las tecnologías de diagnóstico modernas permiten un monitoreo integral del estado de los motores de alto voltaje sin necesidad de detener ni desmontar el equipo. Los sistemas de monitoreo en línea de descargas parciales detectan la degradación del aislamiento en tiempo real, proporcionando advertencias tempranas de problemas emergentes que podrían provocar fallas catastróficas. Estos sistemas utilizan técnicas avanzadas de procesamiento de señales para distinguir la actividad de descarga relacionada con el motor de fuentes externas de interferencia.

Las redes de sensores inalámbricos facilitan el monitoreo continuo de múltiples parámetros del motor, reduciendo al mismo tiempo los costos de instalación y los requisitos de mantenimiento. Sensores alimentados por batería pueden monitorear la temperatura de los cojinetes, los niveles de vibración y las emisiones acústicas durante varios años sin necesidad de mantenimiento, transmitiendo los datos a sistemas centrales de monitoreo para su análisis y tendencias. Algoritmos de aprendizaje automático identifican patrones que indican problemas emergentes, posibilitando la programación proactiva del mantenimiento.

Integración de Datos y Tendencias

Los sistemas eficaces de gestión de datos integran información procedente de múltiples fuentes de monitoreo para proporcionar una evaluación completa del estado y las tendencias de rendimiento de los motores de alto voltaje. El análisis de datos históricos revela variaciones estacionales, efectos relacionados con la carga y patrones de degradación gradual que orientan la planificación de mantenimiento y las decisiones de reemplazo. Los análisis predictivos utilizan modelos estadísticos para pronosticar la vida útil restante y optimizar los intervalos de mantenimiento.

Los sistemas automatizados de informes generan resúmenes periódicos del estado y reportes de excepciones que destacan los motores que requieren atención o que presentan patrones de comportamiento inusuales. La integración con los sistemas de gestión de mantenimiento permite la generación automática de órdenes de trabajo y la programación de recursos según las necesidades de mantenimiento previstas. La comparación de rendimiento frente a motores similares ayuda a identificar oportunidades de optimización y a validar la eficacia del mantenimiento.

Preguntas frecuentes

¿Cuáles son los factores más críticos que afectan la longevidad de los motores de alto voltaje en plantas de energía?

Los factores más críticos incluyen la gestión térmica, el control de contaminación, la calidad de la energía eléctrica y la alineación mecánica. Las temperaturas excesivas aceleran el envejecimiento del aislamiento, mientras que contaminantes como el polvo de carbón y la humedad pueden provocar fallos por tracking. Una mala calidad de la energía crea tensiones eléctricas, y el desalineamiento causa desgaste mecánico. La implementación de programas integrales de monitoreo y mantenimiento que aborden estos factores prolonga significativamente la vida útil del motor y mantiene un funcionamiento confiable en entornos exigentes de plantas generadoras.

¿Con qué frecuencia deben someterse los motores de alto voltaje a pruebas e inspecciones completas?

Las pruebas exhaustivas deben realizarse anualmente para motores de alto voltaje críticos, con inspecciones trimestrales para evaluación visual y mediciones básicas. La monitorización continua en línea proporciona datos en tiempo real sobre el estado del motor, mientras que las pruebas eléctricas detalladas, incluyendo resistencia de aislamiento, índice de polarización y pruebas de sobretensión, deben realizarse durante paradas programadas de mantenimiento. La frecuencia puede ajustarse según la criticidad del motor, su historial operativo y los datos de tendencias provenientes de los sistemas de monitorización continua.

¿Cuáles son los signos de advertencia que indican posibles problemas en motores de alto voltaje?

Los principales signos de advertencia incluyen el aumento de la temperatura de los cojinetes, patrones inusuales de vibración, valores decrecientes de resistencia de aislamiento, consumo anómalo de corriente y emisiones acústicas inusuales. Los indicadores visuales, como descargas por corona, acumulación de humedad o acumulación de contaminantes, también requieren atención inmediata. Los sistemas modernos de monitoreo pueden detectar estas condiciones tempranamente mediante análisis automatizado, permitiendo acciones correctivas antes de que los problemas escalen hasta un fallo del motor o riesgos para la seguridad.

¿Cómo afectan las condiciones ambientales en las plantas eléctricas la selección y el mantenimiento de motores de alto voltaje?

Los entornos de plantas generadoras requieren motores con grados de protección mejorados, materiales resistentes a la corrosión y sistemas de enfriamiento robustos. Las altas temperaturas ambientales, los vapores químicos y la contaminación por partículas influyen en la selección del sistema de aislamiento, el diseño del alojamiento y los intervalos de mantenimiento. Los motores deben dimensionarse para ciclos de trabajo continuo con factores de servicio adecuados, mientras que los programas de mantenimiento deben tener en cuenta los efectos de envejecimiento acelerado provocados por condiciones ambientales adversas, mediante inspecciones más frecuentes y reemplazos de componentes.

Tabla de Contenido

- Comprensión de los Fundamentos del Diseño de Motores de Alto Voltaje

- Implementación de Estrategias de Mantenimiento Integral

- Sistemas de Protección Ambiental y Refrigeración

- Calidad del suministro eléctrico y protección eléctrica

- Prácticas recomendadas para la instalación y puesta en marcha

- Supervisión del rendimiento y análisis de datos

-

Preguntas frecuentes

- ¿Cuáles son los factores más críticos que afectan la longevidad de los motores de alto voltaje en plantas de energía?

- ¿Con qué frecuencia deben someterse los motores de alto voltaje a pruebas e inspecciones completas?

- ¿Cuáles son los signos de advertencia que indican posibles problemas en motores de alto voltaje?

- ¿Cómo afectan las condiciones ambientales en las plantas eléctricas la selección y el mantenimiento de motores de alto voltaje?