Le centrali elettriche dipendono fortemente da motori ad alta tensione per mantenere una generazione elettrica costante e un'efficienza operativa ottimale. Questi componenti critici costituiscono la spina dorsale delle moderne infrastrutture energetiche, azionando sistemi che vanno dai generatori di turbina ai sistemi di raffreddamento e alle apparecchiature ausiliarie. Garantire la stabilità a lungo termine dei motori ad alta tensione richiede una comprensione approfondita delle loro esigenze operative, delle sfide ambientali e dei requisiti di manutenzione. La complessità delle operazioni nelle centrali elettriche implica che guasti ai motori possano causare notevoli tempi di inattività, perdite di ricavi e potenziali rischi per la sicurezza, rendendo fondamentali misure proattive di stabilità per una produzione energetica sostenibile.

L'ambiente operativo unico delle centrali elettriche presenta sfide specifiche per i motori ad alta tensione, tra cui temperature estreme, esposizione alle vibrazioni, interferenze elettromagnetiche e cicli di lavoro continui. Queste condizioni possono accelerare l'usura, degradare i sistemi di isolamento e compromettere l'integrità dei cuscinetti nel tempo. Comprendere questi stress operativi è fondamentale per sviluppare strategie efficaci di stabilità che prolunghino la vita utile dei motori mantenendo livelli ottimali di prestazioni durante tutto il loro ciclo di servizio.

Comprensione dei Fondamenti della Progettazione dei Motori ad Alta Tensione

Elementi Costruttivi Principali

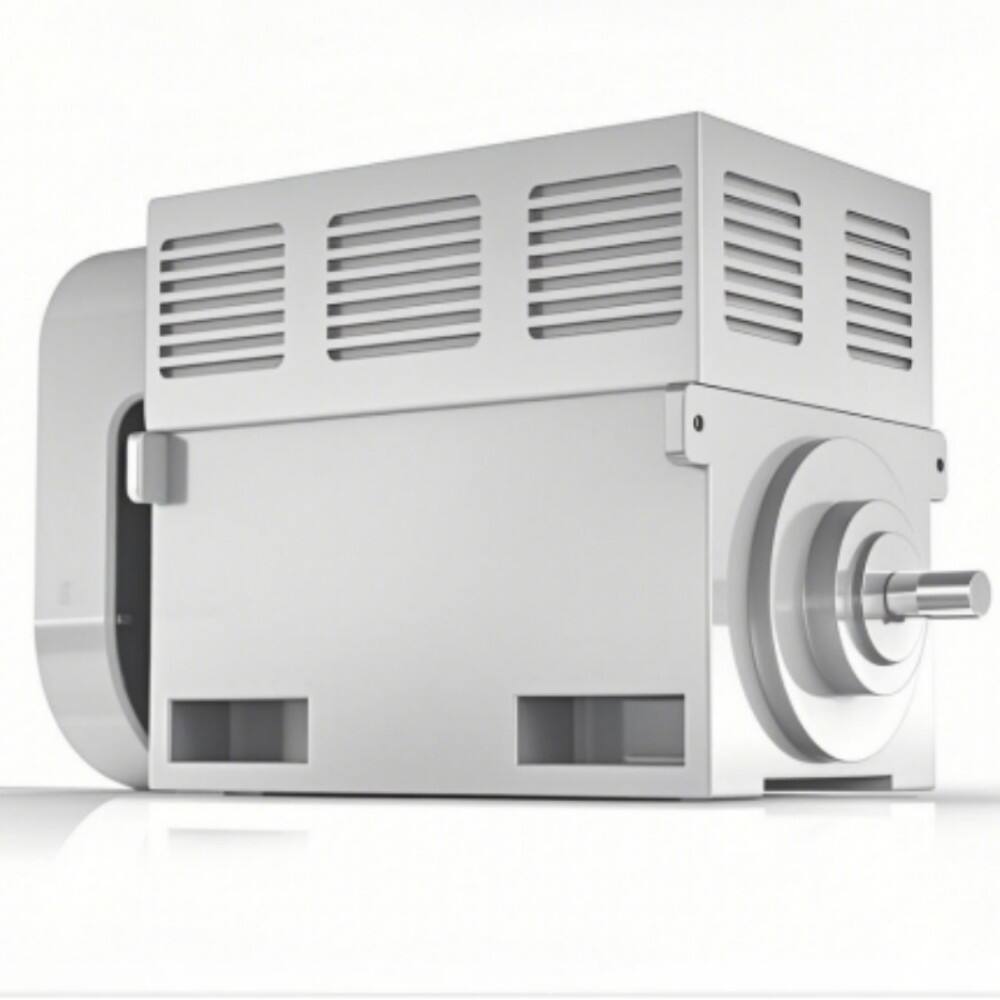

I motori ad alta tensione incorporano caratteristiche progettuali specializzate che li distinguono dai motori industriali standard, in particolare nei loro sistemi di isolamento e nei meccanismi di raffreddamento. Gli avvolgimenti dello statore utilizzano materiali isolanti avanzati in grado di sopportare sollecitazioni da alta tensione mantenendo la resistenza dielettrica per periodi prolungati. Questi motori presentano tipicamente una costruzione robusta con telai rinforzati, rotori bilanciati con precisione e sistemi di cuscinetti migliorati, progettati per gestire le sollecitazioni meccaniche insite nelle applicazioni in centrali elettriche.

L'insieme del rotore rappresenta un componente critico che richiede particolare attenzione alle caratteristiche di equilibrio magnetico e dilatazione termica. I motori ad alta tensione spesso incorporano progetti a gabbia o a rotore avvolto, ciascuno dei quali offre vantaggi specifici a seconda dell'applicazione applicazione requisiti. I materiali del nucleo magnetico sono selezionati per ridurre al minimo le perdite per isteresi e garantire una permeabilità ottimale, contribuendo all'efficienza complessiva e alla riduzione della generazione di calore durante il funzionamento.

Considerazioni sul sistema di isolamento

Il sistema di isolamento funge da barriera principale contro i guasti elettrici nei motori ad alta tensione, richiedendo materiali in grado di resistere a sollecitazioni sia elettriche che termiche per molti anni di esercizio. I sistemi di isolamento moderni utilizzano resine epossidiche avanzate, nastri in mica e film in poliestere disposti in strati multipli per offrire una protezione ridondante contro la rottura dielettrica. La classe di isolamento determina la temperatura massima di esercizio, con i sistemi di Classe F e Classe H che sono comuni nelle applicazioni in centrali elettriche.

La progettazione corretta del sistema di isolamento tiene conto anche dei fenomeni di scarica parziale, che possono degradare gradualmente i materiali isolanti nel tempo se non opportunamente controllati. Tecniche avanzate di produzione garantiscono l'applicazione di isolamento priva di vuoti, mentre i sistemi di protezione contro le corone evitano le scariche superficiali in ambienti ad alta tensione. Il monitoraggio regolare della resistenza di isolamento e dei valori dell'indice di polarizzazione fornisce un'indicazione precoce del degrado del sistema di isolamento.

Attuazione di strategie di manutenzione completa

Protocolli di manutenzione predittiva

La manutenzione predittiva rappresenta l'approccio più efficace per garantire la stabilità a lungo termine del motori a Alta Tensione negli ambienti di centrali elettriche. L'analisi delle vibrazioni fornisce informazioni preziose sullo stato meccanico, rilevando l'usura dei cuscinetti, lo squilibrio del rotore e il disallineamento degli alberi di collegamento prima che questi problemi portino a guasti catastrofici. Le ispezioni termografiche identificano punti caldi che potrebbero indicare problemi elettrici, carenze nel sistema di raffreddamento o punti di attrito meccanico che richiedono intervento.

I protocolli di prova elettrica includono misurazioni della resistenza d'isolamento, test dell'indice di polarizzazione e test di confronto in sovracorrente per valutare lo stato degli avvolgimenti. L'analisi del segnale della corrente del motore può rilevare difetti nelle barre del rotore, irregolarità tra i traferri e variazioni del carico che potrebbero sottoporre il motore a sollecitazioni superiori ai parametri di progetto. Queste tecniche diagnostiche, quando eseguite regolarmente e analizzate nel tempo, consentono ai team di manutenzione di programmare le riparazioni durante fermi pianificati anziché intervenire in caso di guasti improvvisi.

Sistemi di gestione della lubrificazione

Una corretta gestione della lubrificazione è fondamentale per mantenere l'integrità dei cuscinetti e prevenire guasti precoci nei motori ad alta tensione. Negli ambienti delle centrali elettriche, i motori sono spesso esposti a contaminazioni da polvere, umidità e vapori chimici che possono degradare la qualità del lubrificante e ridurre la durata dei cuscinetti. L'implementazione di sistemi a cuscinetti sigillati o camere di lubrificazione a pressione positiva aiuta a escludere contaminanti mantenendo al contempo uno spessore ottimale del film lubrificante.

La scelta del lubrificante deve considerare gli intervalli di temperatura operativa, le caratteristiche del carico e la compatibilità con i materiali dei cuscinetti e i sistemi di tenuta. I lubrificanti sintetici offrono spesso prestazioni superiori nelle applicazioni ad alta temperatura, garantendo intervalli di manutenzione più lunghi e una migliore stabilità termica. Un'analisi regolare del lubrificante attraverso programmi di campionamento dell'olio rileva particelle di usura, contaminazioni e degrado chimico, consentendo interventi di manutenzione proattivi prima che si verifichi un danno ai cuscinetti.

Protezione ambientale e sistemi di raffreddamento

Soluzioni per la Gestione della Temperatura

La gestione termica è fondamentale per garantire la stabilità a lungo termine dei motori ad alta tensione, poiché temperature eccessive accelerano l'invecchiamento dell'isolamento e riducono la durata dei componenti. Le installazioni in centrali elettriche devono prevedere un'adeguata ventilazione e raffreddamento per mantenere la temperatura dei motori entro i limiti progettuali in tutte le condizioni operative. I sistemi raffreddati ad aria richiedono un'aria pulita e filtrata con portate sufficienti per rimuovere il calore generato dalle perdite elettriche e dall'attrito.

Gli scambiatori di calore refrigerati ad acqua offrono una capacità di raffreddamento superiore per motori ad alta tensione di grandi dimensioni, in particolare in applicazioni con ventilazione limitata o elevate temperature ambiente. Questi sistemi richiedono una progettazione accurata per prevenire perdite d'acqua pur garantendo un efficiente trasferimento di calore. I sistemi di raffreddamento a ciclo chiuso riducono al minimo i rischi di contaminazione permettendo un controllo preciso della temperatura mediante sistemi valvolari automatici e monitoraggio termico.

Misure per la Prevenzione della Contaminazione

Gli ambienti delle centrali elettriche espongono i motori ad alta tensione a diverse contaminazioni, tra cui polvere di carbone, cenere volante, vapori chimici e umidità, che possono comprometterne le prestazioni e la durata. L'adozione di classi di protezione e sistemi di tenuta adeguati impedisce l'ingresso di sostanze dannose mantenendo il flusso d'aria necessario per il raffreddamento. Per le applicazioni in centrali elettriche sono generalmente richieste protezioni di grado IP55 o superiore, con particolare attenzione agli ambienti corrosivi.

I sistemi di filtrazione dell'aria rimuovono le particelle inquinanti dall'aria di raffreddamento, prevenendo l'accumulo di detriti negli avvolgimenti e sulle superfici di raffreddamento, accumulo che potrebbe ostacolare il trasferimento di calore e creare percorsi di scarica per la rottura dielettrica. I sistemi a pressione positiva mantengono un ambiente interno pulito, impedendo l'infiltrazione di contaminanti esterni. Programmi regolari di pulizia rimuovono i depositi accumulati che altrimenti potrebbero causare surriscaldamento o degrado dell'isolamento.

Qualità dell'alimentazione e protezione elettrica

Sistemi di Regolazione della Tensione

I problemi di qualità dell'energia influiscono in modo significativo sulla stabilità dei motori ad alta tensione, richiedendo sistemi sofisticati di protezione e monitoraggio per mantenere condizioni operative sicure. Le variazioni di tensione, le armoniche e le perturbazioni transitorie possono sollecitare i sistemi di isolamento del motore e generare forze magnetiche squilibrate che aumentano l'usura meccanica. I regolatori automatici di tensione mantengono livelli costanti della tensione di alimentazione, mentre i filtri armonici riducono le distorsioni che possono causare riscaldamento aggiuntivo e vibrazioni.

I dispositivi di protezione contro le sovratensioni proteggono i motori ad alta tensione da fulmini e transitori di manovra che potrebbero causare un immediato guasto dell'isolamento. Questi sistemi di protezione devono coordinarsi con l'equipaggiamento di avviamento del motore e i circuiti di controllo per fornire una protezione completa senza interferire con il funzionamento normale. Test periodici dei sistemi di protezione garantiscono il corretto funzionamento in caso di condizioni anomale.

Integrazione Controllo Motore

I sistemi avanzati di controllo motore contribuiscono alla stabilità a lungo termine ottimizzando le sequenze di avviamento, monitorando i parametri operativi e implementando procedure di arresto protettive. Gli avviatori statici riducono lo stress meccanico ed elettrico durante l'accelerazione del motore, mentre i convertitori di frequenza offrono un controllo preciso della velocità e vantaggi in termini di efficienza energetica. Questi sistemi di controllo devono essere configurati correttamente per applicazioni con motori ad alta tensione, tenendo conto dei valori di isolamento del sistema e dei requisiti di raffreddamento.

I sistemi integrati di monitoraggio rilevano continuamente i parametri prestazionali del motore, inclusi corrente, tensione, temperatura e livelli di vibrazione. I sistemi di allarme automatici avvisano gli operatori di problemi in fase di sviluppo prima che sia necessario un arresto di emergenza, mentre le funzionalità di registrazione dati supportano l'analisi delle tendenze e la pianificazione della manutenzione. I protocolli di comunicazione consentono l'integrazione con i sistemi di controllo dell'impianto per un funzionamento coordinato e la pianificazione della manutenzione.

Migliori pratiche per installazione e messa in servizio

Requisiti per Fondazioni e Fissaggi

Un'installazione corretta costituisce la base per la stabilità a lungo termine dei motori ad alta tensione nelle applicazioni in centrali elettriche. Le basi dei motori devono garantire massa e rigidità adeguate per minimizzare la trasmissione delle vibrazioni, mantenendo al contempo un allineamento preciso con le apparecchiature azionate. Le fondazioni in calcestruzzo richiedono un tempo di maturazione adeguato e possono incorporare materiali smorzanti per ridurre gli effetti di risonanza che potrebbero danneggiare i componenti del motore nel tempo.

I sistemi di montaggio devono consentire l'espansione termica mantenendo l'allineamento dell'albero entro tolleranze accettabili. I giunti flessibili compensano piccoli errori di allineamento trasmettendo efficacemente la coppia, ma un'installazione corretta richiede particolare attenzione nella selezione del giunto, nelle procedure di allineamento e nei programmi di ispezione periodica. Gli strumenti laser per l'allineamento offrono la precisione necessaria per installazioni critiche di motori ad alta tensione.

Norme per il Collegamento Elettrico

Le connessioni elettriche ad alta tensione richiedono tecniche e materiali specializzati per garantire prestazioni affidabili a lungo termine negli ambienti degli impianti di produzione energetica. Le terminazioni dei cavi devono essere preparate e installate correttamente utilizzando opportune tecniche di controllo dello stress elettrico, al fine di prevenire scariche parassite e guasti da tracking. I sistemi di terminazione a restringimento termico o autoadesivi offrono un'efficace tenuta contro l'infiltrazione di umidità mantenendo nel contempo l'integrità elettrica.

I sistemi di messa a terra svolgono un ruolo fondamentale nella protezione dei motori, richiedendo collegamenti a bassa resistenza con le reti di terra dell'impianto e una coordinazione adeguata con i sistemi di protezione contro i fulmini. Un corretto percorso dei cavi evita interferenze con altri sistemi elettrici e garantisce protezione meccanica dai danni durante le attività di manutenzione. Ispezioni termografiche periodiche consentono di individuare tempestivamente problemi ai collegamenti prima che causino guasti o rischi per la sicurezza.

Monitoraggio delle Prestazioni e Analisi dei Dati

Tecnologie Diagnostiche Avanzate

Le tecnologie diagnostiche moderne consentono un monitoraggio completo dello stato dei motori ad alta tensione senza richiedere l'arresto o lo smontaggio dell'equipaggiamento. I sistemi di monitoraggio online delle scariche parziali rilevano in tempo reale il degrado dell'isolamento, fornendo un avviso precoce di problemi in via di sviluppo che potrebbero portare a guasti catastrofici. Questi sistemi utilizzano tecniche avanzate di elaborazione del segnale per distinguere l'attività di scarica relativa al motore da fonti di interferenza esterne.

Le reti di sensori wireless facilitano il monitoraggio continuo di diversi parametri del motore riducendo i costi di installazione e i requisiti di manutenzione. Sensori alimentati a batteria possono monitorare per diversi anni la temperatura dei cuscinetti, i livelli di vibrazione e le emissioni acustiche senza necessità di manutenzione, trasmettendo i dati ai sistemi centrali di monitoraggio per l'analisi e il trend. Algoritmi di machine learning identificano modelli indicativi di problemi in via di sviluppo, consentendo una pianificazione proattiva della manutenzione.

Integrazione dei Dati e Analisi dei Trend

I sistemi efficaci di gestione dei dati integrano informazioni provenienti da diverse fonti di monitoraggio per fornire una valutazione completa dello stato e delle tendenze prestazionali dei motori ad alta tensione. L'analisi dei dati storici rivela variazioni stagionali, effetti legati al carico e modelli di degrado graduale che orientano la pianificazione della manutenzione e le decisioni di sostituzione. L'analisi predittiva utilizza modelli statistici per prevedere la vita utile residua e ottimizzare gli intervalli di manutenzione.

I sistemi di reporting automatizzati generano periodicamente riepiloghi sullo stato dei motori e report di eccezione che evidenziano i motori che richiedono attenzione o mostrano comportamenti anomali. L'integrazione con i sistemi di gestione della manutenzione consente la generazione automatica di ordini di lavoro e la pianificazione delle risorse in base alle esigenze predette di manutenzione. Il benchmarking delle prestazioni rispetto a motori simili aiuta a identificare opportunità di ottimizzazione e a validare l'efficacia degli interventi di manutenzione.

Domande Frequenti

Quali sono i fattori più critici che influenzano la longevità dei motori ad alta tensione nelle centrali elettriche

I fattori più critici includono la gestione termica, il controllo della contaminazione, la qualità dell'alimentazione elettrica e l'allineamento meccanico. Temperature eccessive accelerano l'invecchiamento dell'isolamento, mentre contaminanti come polvere di carbone e umidità possono causare guasti per tracking. Una scarsa qualità dell'alimentazione genera sollecitazioni elettriche, e un cattivo allineamento provoca usura meccanica. L'implementazione di programmi completi di monitoraggio e manutenzione che affrontino questi fattori estende significativamente la vita del motore mantenendo un funzionamento affidabile in ambienti gravosi come quelli delle centrali elettriche.

Con quale frequenza i motori ad alta tensione dovrebbero essere sottoposti a test e ispezioni complete

I test completi dovrebbero essere eseguiti annualmente per i motori ad alta tensione critici, con ispezioni trimestrali per la valutazione visiva e misurazioni di base. Il monitoraggio continuo in linea fornisce dati in tempo reale sulle condizioni del motore, mentre test elettrici dettagliati, inclusi la resistenza d'isolamento, l'indice di polarizzazione e il test di surge, dovrebbero essere effettuati durante le fermate programmate per la manutenzione. La frequenza può essere aggiustata in base alla criticità del motore, alla storia operativa e ai dati di trend provenienti dai sistemi di monitoraggio continuo.

Quali sono i segnali di avvertimento che indicano potenziali problemi nei motori ad alta tensione

I principali segnali di allarme includono l'aumento della temperatura dei cuscinetti, schemi anomali di vibrazione, riduzione dei valori di resistenza d'isolamento, consumo anomalo di corrente ed emissioni acustiche insolite. Indicatori visivi come scariche coronali, accumulo di umidità o accumulo di contaminanti richiedono anch'essi un'immediata attenzione. I moderni sistemi di monitoraggio possono rilevare precocemente queste condizioni mediante analisi automatizzate, consentendo interventi correttivi prima che i problemi si aggravino fino al guasto del motore o a rischi per la sicurezza.

In che modo le condizioni ambientali nelle centrali elettriche influenzano la selezione e la manutenzione dei motori ad alta tensione

Gli ambienti delle centrali elettriche richiedono motori dotati di gradi di protezione migliorati, materiali resistenti alla corrosione e sistemi di raffreddamento robusti. Le alte temperature ambiente, i vapori chimici e la contaminazione da particolato influenzano la scelta del sistema di isolamento, la progettazione dell'involucro e gli intervalli di manutenzione. I motori devono essere dimensionati per cicli di lavoro continuo con fattori di servizio appropriati, mentre i programmi di manutenzione devono prevedere effetti di invecchiamento accelerato dovuti a condizioni ambientali gravose, mediante ispezioni più frequenti e sostituzioni dei componenti.

Indice

- Comprensione dei Fondamenti della Progettazione dei Motori ad Alta Tensione

- Attuazione di strategie di manutenzione completa

- Protezione ambientale e sistemi di raffreddamento

- Qualità dell'alimentazione e protezione elettrica

- Migliori pratiche per installazione e messa in servizio

- Monitoraggio delle Prestazioni e Analisi dei Dati

-

Domande Frequenti

- Quali sono i fattori più critici che influenzano la longevità dei motori ad alta tensione nelle centrali elettriche

- Con quale frequenza i motori ad alta tensione dovrebbero essere sottoposti a test e ispezioni complete

- Quali sono i segnali di avvertimento che indicano potenziali problemi nei motori ad alta tensione

- In che modo le condizioni ambientali nelle centrali elettriche influenzano la selezione e la manutenzione dei motori ad alta tensione