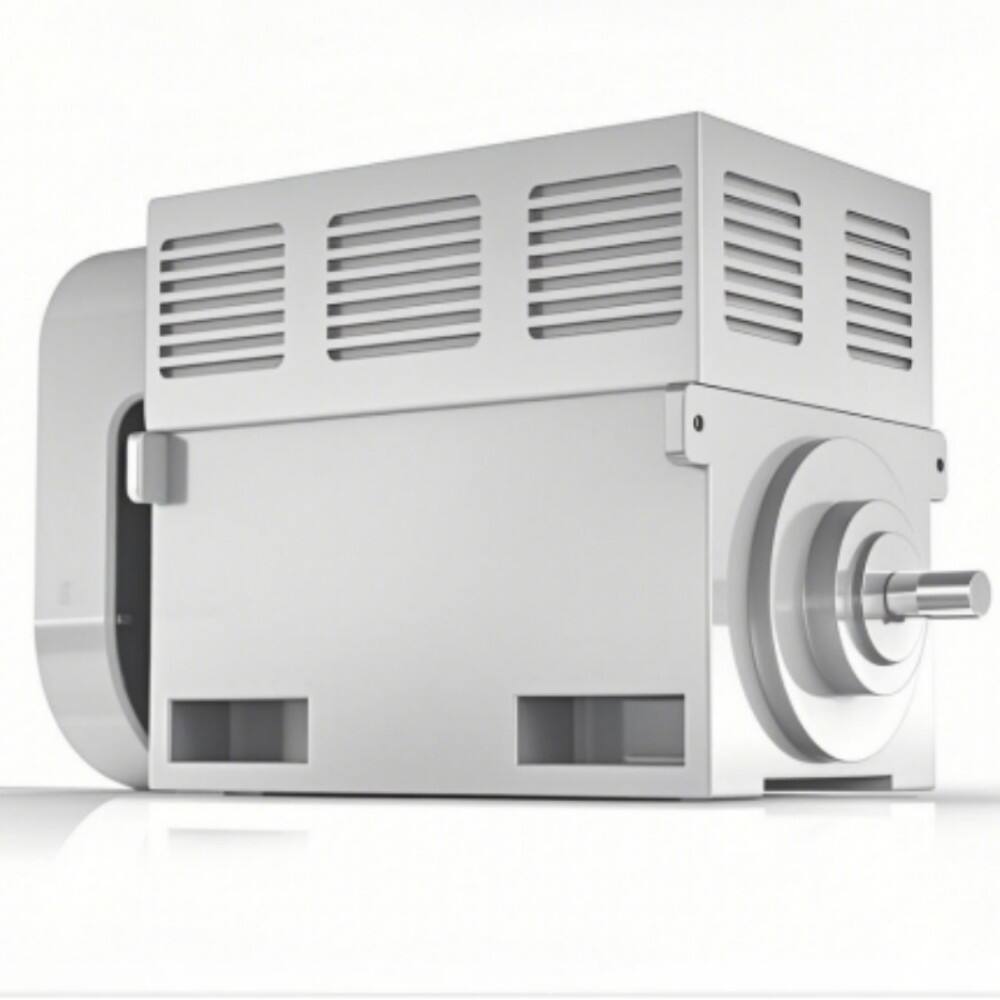

As usinas dependem fortemente de motores de alta tensão para manter a geração elétrica consistente e a eficiência operacional. Esses componentes críticos formam a espinha dorsal da infraestrutura energética moderna, acionando desde geradores de turbinas até sistemas de refrigeração e equipamentos auxiliares. Garantir a estabilidade de longo prazo dos motores de alta tensão exige uma compreensão abrangente das suas exigências operacionais, desafios ambientais e requisitos de manutenção. A complexidade das operações em usinas faz com que falhas nos motores possam resultar em tempo de inatividade significativo, perdas de receita e riscos potenciais à segurança, tornando essenciais medidas proativas de estabilidade para uma produção energética sustentável.

O ambiente operacional único das usinas apresenta desafios distintos para motores de alta tensão, incluindo temperaturas extremas, exposição à vibração, interferência eletromagnética e ciclos contínuos de operação. Essas condições podem acelerar os padrões de desgaste, degradar os sistemas de isolamento e comprometer a integridade dos rolamentos ao longo do tempo. Compreender esses esforços operacionais é fundamental para desenvolver estratégias eficazes de estabilidade que prolonguem a vida útil do motor, mantendo níveis máximos de desempenho durante todo o seu ciclo de serviço.

Compreendendo os Fundamentos do Projeto de Motores de Alta Tensão

Elementos Centrais de Construção

Motores de alta tensão incorporam características de design especializadas que os distinguem dos motores industriais padrão, particularmente em seus sistemas de isolamento e mecanismos de refrigeração. Os enrolamentos do estator utilizam materiais de isolamento avançados, capazes de suportar elevadas tensões elétricas, mantendo a resistência dielétrica por longos períodos. Esses motores geralmente apresentam construção robusta com carcaças reforçadas, rotores balanceados com precisão e sistemas de rolamentos aprimorados, projetados para suportar as tensões mecânicas inerentes às aplicações em usinas.

O conjunto do rotor representa um componente crítico que exige atenção cuidadosa às características de equilíbrio magnético e expansão térmica. Motores de alta tensão frequentemente incorporam designs de rotor de gaiola ou rotor bobinado, cada um oferecendo vantagens específicas dependendo da aplicação requisitos. Os materiais do núcleo magnético são selecionados para baixas perdas por histerese e permeabilidade ideal, contribuindo para a eficiência geral e reduzindo a geração de calor durante o funcionamento.

Considerações sobre o Sistema de Isolamento

O sistema de isolamento atua como barreira principal contra falhas elétricas em motores de alta tensão, exigindo materiais capazes de suportar tensões elétricas e térmicas ao longo de muitos anos de serviço. Sistemas modernos de isolamento utilizam resinas epóxi avançadas, fitas de mica e filmes de poliéster dispostos em múltiplas camadas, proporcionando proteção redundante contra ruptura dielétrica. A classificação da classe de isolamento determina a temperatura máxima de operação, sendo as classes F e H comuns em aplicações em usinas.

O projeto adequado do sistema de isolamento também considera os fenômenos de descarga parcial, que podem degradar gradualmente os materiais isolantes ao longo do tempo se não forem adequadamente controlados. Técnicas avançadas de fabricação garantem a aplicação de isolamento livre de vazios, enquanto sistemas de proteção contra corona evitam descargas superficiais em ambientes de alta tensão. O monitoramento regular da resistência de isolamento e dos valores do índice de polarização fornece indicação precoce de degradação do sistema de isolamento.

Implementação de Estratégias Abrangentes de Manutenção

Protocolos de Manutenção Preditiva

A manutenção preditiva representa a abordagem mais eficaz para garantir a estabilidade de longo prazo do motores de Alta Tensão em ambientes de usinas. A análise de vibração fornece informações valiosas sobre a condição mecânica, detectando desgaste de rolamentos, desequilíbrio do rotor e desalinhamento de acoplamentos antes que esses problemas levem a falhas catastróficas. Levantamentos por imagem térmica identificam pontos quentes que podem indicar problemas elétricos, deficiências no sistema de refrigeração ou pontos de fricção mecânica que necessitam atenção.

Os protocolos de testes elétricos incluem medições de resistência de isolamento, testes de índice de polarização e testes de comparação de surto para avaliar a condição dos enrolamentos. A análise de assinatura da corrente do motor pode detectar defeitos nas barras do rotor, irregularidades no entreferro e variações na carga que podem sobrecarregar o motor além dos parâmetros de projeto. Essas técnicas diagnósticas, quando realizadas regularmente e analisadas ao longo do tempo, permitem que as equipes de manutenção programem reparos durante paradas planejadas, em vez de responderem a falhas emergenciais.

Sistemas de Gestão de Lubrificação

A gestão adequada da lubrificação é crucial para manter a integridade dos rolamentos e prevenir falhas prematuras em motores de alta tensão. Ambientes de usinas elétricas frequentemente expõem os motores à contaminação por poeira, umidade e vapores químicos, os quais podem degradar a qualidade do lubrificante e reduzir a vida útil dos rolamentos. A implementação de sistemas de rolamentos selados ou câmaras de lubrificação com pressão positiva ajuda a excluir contaminantes, mantendo a espessura ideal da película lubrificante.

A seleção do lubrificante deve levar em consideração as faixas de temperatura de operação, as características de carga e a compatibilidade com os materiais dos rolamentos e sistemas de vedação. Lubrificantes sintéticos frequentemente oferecem desempenho superior em aplicações de alta temperatura, proporcionando intervalos de serviço mais longos e maior estabilidade térmica. A análise regular do lubrificante por meio de programas de amostragem de óleo detecta partículas de desgaste, contaminação e degradação química, permitindo ações proativas de manutenção antes que ocorra dano aos rolamentos.

Proteção Ambiental e Sistemas de Refrigeração

Soluções para Gestão de Temperatura

A gestão térmica é essencial para garantir a estabilidade de longo prazo de motores de alta tensão, pois temperaturas excessivas aceleram o envelhecimento do isolamento e reduzem a vida útil dos componentes. As instalações em usinas devem proporcionar ventilação e refrigeração adequadas para manter as temperaturas dos motores dentro dos limites projetados durante todas as condições operacionais. Os sistemas refrigerados a ar exigem fornecimento de ar limpo e filtrado, com taxas de fluxo suficientes para remover o calor gerado pelas perdas elétricas e pelo atrito.

Os trocadores de calor refrigerados a água oferecem capacidade de resfriamento superior para motores de alta tensão maiores, especialmente em aplicações com ventilação limitada ou altas temperaturas ambientes. Esses sistemas requerem um projeto cuidadoso para evitar vazamentos de água, ao mesmo tempo que proporcionam transferência de calor eficiente. Os sistemas de refrigeração em circuito fechado minimizam os riscos de contaminação e permitem controle preciso da temperatura por meio de sistemas automatizados de válvulas e monitoramento térmico.

Medidas de Prevenção de Contaminação

Ambientes de usinas expõem motores de alta tensão a diversos contaminantes, incluindo poeira de carvão, cinzas volantes, vapores químicos e umidade, que podem comprometer o desempenho e a longevidade do motor. A implementação de classificações adequadas de invólucros e sistemas de vedação evita a entrada de substâncias nocivas, mantendo ao mesmo tempo o fluxo de ar de refrigeração necessário. Classificações de proteção IP55 ou superiores são normalmente exigidas para aplicações em usinas, com atenção especial para ambientes corrosivos.

Sistemas de filtração de ar removem contaminação particulada do ar de resfriamento, impedindo o acúmulo em enrolamentos e superfícies de refrigeração que pode dificultar a transferência de calor e criar caminhos de rastreamento para ruptura elétrica. Sistemas de pressão positiva mantêm ambientes internos limpos enquanto previnem a infiltração de contaminantes externos. Programas regulares de limpeza removem depósitos acumulados que, caso contrário, poderiam levar ao superaquecimento ou à degradação do isolamento.

Qualidade de Energia e Proteção Elétrica

Sistemas de Regulação de Tensão

Problemas de qualidade de energia afetam significativamente a estabilidade de motores de alta tensão, exigindo sistemas sofisticados de proteção e monitoramento para manter condições operacionais seguras. Variações de tensão, harmônicos e distúrbios transitórios podem sobrecarregar os sistemas de isolamento do motor e criar forças magnéticas desbalanceadas que aumentam o desgaste mecânico. Reguladores automáticos de tensão mantêm níveis consistentes de tensão de alimentação, enquanto filtros de harmônicos reduzem a distorção que pode causar aquecimento adicional e vibração.

Dispositivos de proteção contra surtos protegem motores de alta tensão contra raios e transientes de comutação que podem causar falha imediata de isolamento. Esses sistemas de proteção devem coordenar-se com equipamentos de partida do motor e circuitos de controle para fornecer proteção abrangente sem interferir na operação normal. Testes regulares dos sistemas de proteção garantem seu funcionamento adequado quando ocorrem condições anormais.

Integração de Controle de Motor

Sistemas avançados de controle de motores contribuem para a estabilidade a longo prazo ao otimizar sequências de partida, monitorar parâmetros operacionais e implementar procedimentos de desligamento protetivo. Partidores suaves reduzem os esforços mecânicos e elétricos durante a aceleração do motor, enquanto inversores de frequência variável oferecem controle preciso de velocidade e benefícios de eficiência energética. Esses sistemas de controle devem ser configurados corretamente para aplicações com motores de alta tensão, considerando as classificações do sistema de isolamento e os requisitos de refrigeração.

Sistemas integrados de monitoramento rastreiam continuamente parâmetros de desempenho do motor, incluindo corrente, tensão, temperatura e níveis de vibração. Sistemas automáticos de alarme alertam os operadores sobre problemas emergentes antes que exijam desligamento de emergência, enquanto recursos de registro de dados apoiam análises de tendências e planejamento de manutenção. Protocolos de comunicação permitem a integração com sistemas de controle em toda a planta para operação coordenada e agendamento de manutenção.

Práticas Recomendadas para Instalação e Comissionamento

Requisitos de Base e Montagem

A instalação adequada constitui a base para a estabilidade de longo prazo de motores de alta tensão em aplicações de usinas. As bases dos motores devem fornecer massa e rigidez adequadas para minimizar a transmissão de vibração, mantendo um alinhamento preciso com os equipamentos acionados. As bases de concreto exigem tempo adequado de cura e podem incorporar materiais de amortecimento de vibração para reduzir os efeitos de ressonância que poderiam danificar os componentes do motor ao longo do tempo.

Os sistemas de montagem devem acomodar a expansão térmica, mantendo o alinhamento do eixo dentro das tolerâncias aceitáveis. Acoplamentos flexíveis acomodam pequenos desalinhamentos enquanto transmitem torque de forma eficiente, mas a instalação adequada exige atenção cuidadosa à seleção do acoplamento, aos procedimentos de alinhamento e aos programas de inspeção periódica. Ferramentas a laser de alinhamento fornecem a precisão necessária para instalações críticas de motores de alta tensão.

Normas de Conexão Elétrica

As ligações elétricas de alta tensão exigem técnicas e materiais especializados para garantir um desempenho confiável a longo prazo em ambientes de usinas. As terminações de cabos devem ser adequadamente preparadas e instaladas utilizando técnicas apropriadas de controle de tensão para prevenir descargas parciais e falhas por rastreamento. Sistemas de terminação retráteis a quente ou aplicados a frio oferecem vedação confiável contra infiltração de umidade, mantendo ao mesmo tempo a integridade elétrica.

Os sistemas de aterramento desempenham um papel crucial na proteção de motores, exigindo conexões de baixa resistência com as redes de terra da instalação e coordenação com os sistemas de proteção contra raios. O correto roteamento dos cabos evita interferências com outros sistemas elétricos, ao mesmo tempo que fornece proteção mecânica contra danos durante atividades de manutenção. Inspeções termográficas regulares identificam problemas nas conexões antes que levem a falhas ou riscos à segurança.

Monitoramento de Desempenho e Análise de Dados

Tecnologias Avançadas de Diagnóstico

Tecnologias diagnósticas modernas permitem o monitoramento abrangente do estado de motores de alta tensão sem a necessidade de desligamento ou desmontagem dos equipamentos. Sistemas de monitoramento online de descargas parciais detectam a degradação do isolamento em tempo real, fornecendo alerta precoce sobre problemas emergentes que poderiam levar a falhas catastróficas. Esses sistemas utilizam técnicas avançadas de processamento de sinal para distinguir atividades de descarga relacionadas ao motor de fontes externas de interferência.

Redes de sensores sem fio facilitam o monitoramento contínuo de múltiplos parâmetros do motor, reduzindo custos de instalação e requisitos de manutenção. Sensores alimentados por bateria podem monitorar temperatura dos rolamentos, níveis de vibração e emissões acústicas por vários anos sem necessidade de manutenção, transmitindo dados para sistemas centrais de monitoramento para análise e identificação de tendências. Algoritmos de aprendizado de máquina identificam padrões que indicam problemas emergentes, permitindo o agendamento proativo da manutenção.

Integração de Dados e Identificação de Tendências

Sistemas eficazes de gestão de dados integram informações provenientes de múltiplas fontes de monitoramento para fornecer uma avaliação abrangente do estado e das tendências de desempenho de motores de alta tensão. A análise de dados históricos revela variações sazonais, efeitos relacionados à carga e padrões de degradação gradual que orientam o planejamento de manutenção e decisões de substituição. A análise preditiva utiliza modelos estatísticos para prever a vida útil remanescente e otimizar os intervalos de manutenção.

Sistemas automatizados de relatórios geram resumos regulares de condições e relatórios de exceções que destacam motores que necessitam de atenção ou que apresentam comportamentos incomuns. A integração com sistemas de gestão de manutenção permite a geração automática de ordens de serviço e o agendamento de recursos com base nas necessidades preditivas de manutenção. O benchmarking de desempenho em comparação com motores semelhantes ajuda a identificar oportunidades de otimização e a validar a eficácia da manutenção.

Perguntas Frequentes

Quais são os fatores mais críticos que afetam a longevidade de motores de alta tensão em usinas elétricas

Os fatores mais críticos incluem gerenciamento térmico, controle de contaminação, qualidade da energia elétrica e alinhamento mecânico. Temperaturas excessivas aceleram o envelhecimento do isolamento, enquanto contaminantes como poeira de carvão e umidade podem causar falhas por rastreamento. Uma má qualidade da energia cria tensões elétricas, e o desalinhamento provoca desgaste mecânico. A implementação de programas abrangentes de monitoramento e manutenção que abordem esses fatores prolonga significativamente a vida útil do motor, mantendo seu funcionamento confiável em ambientes exigentes de usinas de energia.

Com que frequência motores de alta tensão devem passar por testes e inspeções completos

Testes abrangentes devem ser realizados anualmente para motores de alta tensão críticos, com inspeções trimestrais para avaliação visual e medições básicas. O monitoramento contínuo em tempo real fornece dados sobre o estado do motor, enquanto testes elétricos detalhados, incluindo resistência de isolamento, índice de polarização e testes de sobretensão, devem ser realizados durante paradas programadas de manutenção. A frequência pode ser ajustada com base na criticidade do motor, histórico operacional e dados de tendências provenientes de sistemas de monitoramento contínuo.

Quais são os sinais de alerta que indicam possíveis problemas em motores de alta tensão

Os principais sinais de alerta incluem aumento da temperatura dos rolamentos, padrões incomuns de vibração, redução dos valores de resistência de isolamento, consumo anormal de corrente e emissões acústicas atípicas. Indicadores visuais, como descarga por corona, acumulação de umidade ou acúmulo de contaminação, também exigem atenção imediata. Sistemas modernos de monitoramento podem detectar essas condições precocemente por meio de análise automatizada, permitindo ações corretivas antes que os problemas se agravem até a falha do motor ou riscos à segurança.

Como as condições ambientais em usinas elétricas afetam a seleção e a manutenção de motores de alta tensão

Ambientes de usinas exigem motores com graus de proteção aprimorados, materiais resistentes à corrosão e sistemas de refrigeração robustos. Altas temperaturas ambientes, vapores químicos e contaminação por partículas influenciam a seleção do sistema de isolamento, o projeto da carcaça e os intervalos de manutenção. Os motores devem ser dimensionados para ciclos de trabalho contínuos com fatores de serviço apropriados, enquanto os programas de manutenção devem levar em conta os efeitos de envelhecimento acelerado provocados por condições ambientais adversas, mediante inspeções mais frequentes e substituições de componentes.

Sumário

- Compreendendo os Fundamentos do Projeto de Motores de Alta Tensão

- Implementação de Estratégias Abrangentes de Manutenção

- Proteção Ambiental e Sistemas de Refrigeração

- Qualidade de Energia e Proteção Elétrica

- Práticas Recomendadas para Instalação e Comissionamento

- Monitoramento de Desempenho e Análise de Dados

-

Perguntas Frequentes

- Quais são os fatores mais críticos que afetam a longevidade de motores de alta tensão em usinas elétricas

- Com que frequência motores de alta tensão devem passar por testes e inspeções completos

- Quais são os sinais de alerta que indicam possíveis problemas em motores de alta tensão

- Como as condições ambientais em usinas elétricas afetam a seleção e a manutenção de motores de alta tensão