Les centrales électriques dépendent fortement de moteurs à haute tension pour assurer une génération d'électricité constante et une efficacité opérationnelle. Ces composants critiques constituent le pilier de l'infrastructure énergétique moderne, entraînant aussi bien des générateurs de turbine que des systèmes de refroidissement et des équipements auxiliaires. Garantir la stabilité à long terme des moteurs à haute tension exige une compréhension approfondie de leurs exigences opérationnelles, des défis environnementaux et des besoins en matière de maintenance. La complexité des opérations dans les centrales électriques fait que toute défaillance de moteur peut entraîner d'importantes périodes d'indisponibilité, des pertes de revenus et des risques potentiels pour la sécurité, rendant ainsi essentielles des mesures proactives de stabilité pour une production d'énergie durable.

L'environnement de fonctionnement particulier des centrales électriques pose des défis spécifiques pour les moteurs haute tension, notamment des températures extrêmes, des vibrations, des interférences électromagnétiques et des cycles de fonctionnement continus. Ces conditions peuvent accélérer l'usure, dégrader les systèmes d'isolation et compromettre l'intégrité des roulements au fil du temps. Comprendre ces contraintes opérationnelles est fondamental pour élaborer des stratégies efficaces de maintenance préventive permettant d'allonger la durée de vie des moteurs tout en maintenant des performances optimales durant toute leur période de service.

Comprendre les principes fondamentaux de conception des moteurs haute tension

Éléments fondamentaux de construction

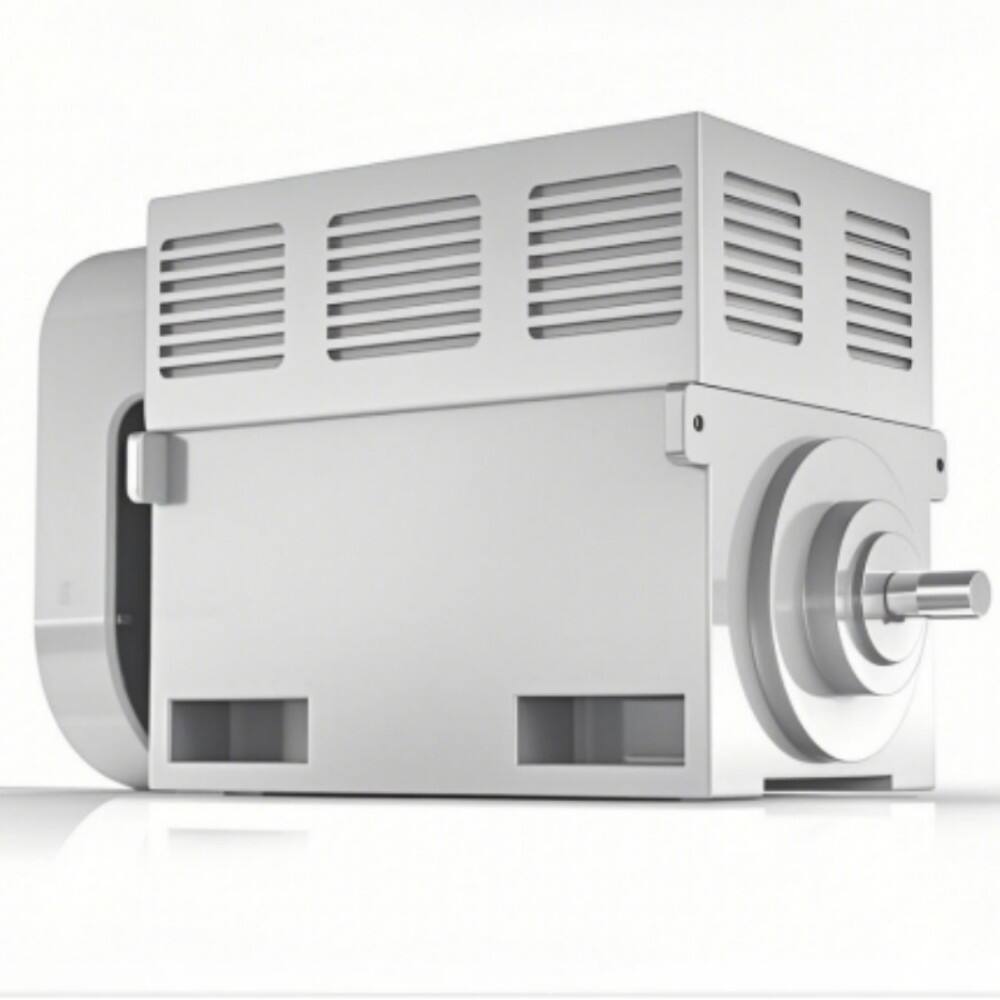

Les moteurs haute tension intègrent des caractéristiques de conception spécialisées qui les distinguent des moteurs industriels standards, en particulier au niveau de leurs systèmes d'isolation et de leurs mécanismes de refroidissement. Les enroulements du stator utilisent des matériaux d'isolation avancés capables de résister à des contraintes de tension élevées tout en maintenant une tenue diélectrique pendant de longues périodes. Ces moteurs présentent généralement une construction robuste avec des bâti renforcés, des rotors équiloyés avec précision et des systèmes de roulements améliorés conçus pour supporter les contraintes mécaniques inhérentes aux applications dans les centrales électriques.

L'ensemble rotor représente un composant critique qui nécessite une attention particulière quant à l'équilibre magnétique et aux caractéristiques de dilatation thermique. Les moteurs haute tension intègrent souvent des conceptions à cage d'induction ou à rotor bobiné, chacune offrant des avantages spécifiques selon les application exigences. Les matériaux des noyaux magnétiques sont choisis pour leurs faibles pertes par hystérésis et leur perméabilité optimale, contribuant ainsi à l'efficacité globale et réduisant la génération de chaleur pendant le fonctionnement.

Considérations relatives au système d'isolation

Le système d'isolation constitue la barrière principale contre les défaillances électriques dans les moteurs haute tension, nécessitant des matériaux capables de résister aux contraintes électriques et thermiques pendant de nombreuses années de service. Les systèmes d'isolation modernes utilisent des résines époxy avancées, des rubans de mica et des films de polyester disposés en plusieurs couches afin de fournir une protection redondante contre la rupture diélectrique. La classe d'isolation détermine la température maximale de fonctionnement, les classes F et H étant courantes dans les applications en centrale électrique.

La conception appropriée d'un système d'isolation prend également en compte les phénomènes de décharges partielles, qui peuvent progressivement dégrader les matériaux isolants au fil du temps si elles ne sont pas correctement maîtrisées. Des techniques de fabrication avancées garantissent une application d'isolation sans vide, tandis que les systèmes de protection anti-couronne empêchent les décharges superficielles dans les environnements haute tension. La surveillance régulière de la résistance d'isolement et des valeurs d'indice de polarisation permet de détecter précocement toute dégradation du système d'isolation.

Mise en œuvre de stratégies de maintenance complètes

Protocoles de maintenance prédictive

La maintenance prédictive représente l'approche la plus efficace pour assurer la stabilité à long terme du moteurs haute tension dans les environnements de centrales électriques. L'analyse vibratoire fournit des informations précieuses sur l'état mécanique, permettant de détecter l'usure des roulements, le déséquilibre du rotor et le mauvais alignement des accouplements avant que ces problèmes n'entraînent une défaillance catastrophique. Les inspections par imagerie thermique identifient les points chauds pouvant indiquer des problèmes électriques, des insuffisances du système de refroidissement ou des points de friction mécanique nécessitant une intervention.

Les protocoles de tests électriques incluent la mesure de la résistance d'isolement, l'essai d'indice de polarisation et l'essai de comparaison en surtension pour évaluer l'état des enroulements. L'analyse du signature du courant moteur peut détecter des défauts des barres du rotor, des irrégularités dans l'entrefer et des variations de charge susceptibles de soumettre le moteur à des contraintes excédant ses paramètres de conception. Ces techniques de diagnostic, lorsqu'elles sont effectuées régulièrement et analysées dans le temps, permettent aux équipes de maintenance de planifier les réparations pendant les arrêts programmés plutôt que d'intervenir en cas de défaillances d'urgence.

Systèmes de gestion de la lubrification

Une gestion appropriée de la lubrification est cruciale pour préserver l'intégrité des roulements et éviter les défaillances prématurées dans les moteurs haute tension. Les environnements de centrales électriques exposent souvent les moteurs à des contaminations dues à la poussière, à l'humidité et aux vapeurs chimiques, ce qui peut dégrader la qualité du lubrifiant et réduire la durée de vie des roulements. La mise en œuvre de systèmes de roulements étanches ou de chambres de lubrification sous pression positive permet d'exclure les contaminants tout en maintenant une épaisseur optimale du film lubrifiant.

Le choix du lubrifiant doit tenir compte des plages de température de fonctionnement, des caractéristiques de charge, ainsi que de la compatibilité avec les matériaux des roulements et les systèmes d'étanchéité. Les lubrifiants synthétiques offrent souvent des performances supérieures dans les applications à haute température, avec des intervalles de service prolongés et une meilleure stabilité thermique. Une analyse régulière du lubrifiant par des programmes de prélèvement d'huile détecte les particules d'usure, les contaminations et la dégradation chimique, permettant des actions de maintenance proactive avant l'apparition de dommages aux roulements.

Protection environnementale et systèmes de refroidissement

Solutions de gestion thermique

La gestion thermique est essentielle pour garantir la stabilité à long terme des moteurs haute tension, car des températures excessives accélèrent le vieillissement de l'isolation et réduisent la durée de vie des composants. Les installations dans les centrales électriques doivent assurer une ventilation et un refroidissement adéquats afin de maintenir la température des moteurs dans les limites prévues par la conception, quelles que soient les conditions de fonctionnement. Les systèmes refroidis par air nécessitent un apport d'air propre et filtré, avec des débits suffisants pour évacuer la chaleur générée par les pertes électriques et le frottement.

Les échangeurs thermiques refroidis par eau offrent une capacité de refroidissement supérieure pour les moteurs haute tension de grande taille, en particulier dans les applications où la ventilation est limitée ou où la température ambiante est élevée. Ces systèmes exigent une conception soigneuse afin d'éviter les fuites d'eau tout en assurant un transfert de chaleur efficace. Les systèmes de refroidissement en boucle fermée minimisent les risques de contamination tout en permettant un contrôle précis de la température grâce à des systèmes de vannes automatisées et à une surveillance continue de la température.

Mesures de prévention de la contamination

Les environnements de centrales électriques exposent les moteurs haute tension à divers contaminants, notamment la poussière de charbon, les cendres volantes, les vapeurs chimiques et l'humidité, qui peuvent compromettre les performances et la longévité des moteurs. La mise en œuvre de classes de protection adéquates et de systèmes d'étanchéité empêche l'entrée de substances nocives tout en maintenant un débit d'air de refroidissement nécessaire. Des classes de protection IP55 ou supérieures sont généralement requises pour les applications dans les centrales électriques, avec une attention particulière accordée aux environnements corrosifs.

Les systèmes de filtration de l'air éliminent les particules contaminantes de l'air de refroidissement, empêchant leur accumulation sur les enroulements et les surfaces de refroidissement, ce qui pourrait nuire au transfert de chaleur et créer des chemins de fuite favorisant les claquages électriques. Les systèmes à pression positive maintiennent un environnement interne propre tout en empêchant l'infiltration de contaminants externes. Des programmes réguliers de nettoyage permettent d'éliminer les dépôts accumulés, qui pourraient autrement entraîner une surchauffe ou une dégradation de l'isolation.

Qualité de l'alimentation électrique et protection électrique

Systèmes de régulation de tension

Les problèmes de qualité de l'énergie affectent considérablement la stabilité des moteurs haute tension, nécessitant des systèmes sophistiqués de protection et de surveillance afin de maintenir des conditions de fonctionnement sécurisées. Les variations de tension, les harmoniques et les perturbations transitoires peuvent endommager les systèmes d'isolation des moteurs et créer des forces magnétiques déséquilibrées qui augmentent l'usure mécanique. Les régulateurs automatiques de tension maintiennent des niveaux de tension d'alimentation constants, tandis que les filtres harmoniques réduisent les distorsions pouvant provoquer un échauffement et des vibrations supplémentaires.

Les dispositifs de protection contre les surtensions protègent les moteurs haute tension contre la foudre et les transitoires dus aux manœuvres, qui peuvent entraîner une défaillance immédiate de l'isolation. Ces systèmes de protection doivent être coordonnés avec les équipements de démarrage des moteurs et les circuits de commande afin d'assurer une protection complète sans interférer avec le fonctionnement normal. Des tests réguliers des systèmes de protection garantissent leur bon fonctionnement en cas de conditions anormales.

Intégration de la commande du moteur

Les systèmes avancés de commande moteur contribuent à la stabilité à long terme en optimisant les séquences de démarrage, en surveillant les paramètres de fonctionnement et en mettant en œuvre des procédures d'arrêt de protection. Les démarreurs progressifs réduisent les contraintes mécaniques et électriques pendant l'accélération du moteur, tandis que les variateurs de fréquence offrent un contrôle précis de la vitesse et des avantages en matière d'efficacité énergétique. Ces systèmes de commande doivent être correctement configurés pour des applications avec moteurs haute tension, en tenant compte des classes d'isolement et des besoins en refroidissement.

Les systèmes de surveillance intégrés suivent en continu les paramètres de performance du moteur, notamment le courant, la tension, la température et les niveaux de vibration. Des systèmes d'alarme automatiques avertissent les opérateurs de l'apparition de problèmes avant qu'un arrêt d'urgence ne soit nécessaire, tandis que les fonctions d'enregistrement des données facilitent l'analyse des tendances et la planification de la maintenance. Les protocoles de communication permettent l'intégration aux systèmes de contrôle de l'usine pour une coordination de l'exploitation et de la planification de la maintenance.

Bonnes pratiques pour l'installation et la mise en service

Exigences relatives à la fondation et au montage

Une installation correcte constitue la base pour la stabilité à long terme des moteurs haute tension dans les applications de centrales électriques. Les fondations de moteur doivent offrir une masse et une rigidité adéquates afin de minimiser la transmission des vibrations tout en maintenant un alignement précis avec l'équipement entraîné. Les fondations en béton nécessitent un temps de cure approprié et peuvent intégrer des matériaux d'amortissement des vibrations afin de réduire les effets de résonance pouvant endommager les composants du moteur avec le temps.

Les systèmes de montage doivent permettre l'expansion thermique tout en maintenant l'alignement de l'arbre dans des tolérances acceptables. Les accouplements flexibles tolèrent de légères désalignements tout en transmettant le couple de manière efficace, mais une installation correcte exige une attention particulière au choix de l'accouplement, aux procédures d'alignement et aux calendriers d'inspection périodique. Les outils d'alignement au laser offrent la précision nécessaire pour les installations critiques de moteurs haute tension.

Normes de connexion électrique

Les connexions électriques haute tension exigent des techniques et matériaux spécialisés afin d'assurer des performances fiables à long terme dans les environnements de centrales électriques. Les extrémités de câble doivent être correctement préparées et installées en utilisant des techniques appropriées de contrôle des contraintes pour éviter les décharges coronas et les défaillances par cheminement. Les systèmes de terminaison à rétraction thermique ou appliqués à froid offrent un joint fiable contre l'infiltration d'humidité tout en maintenant l'intégrité électrique.

Les systèmes de mise à la terre jouent un rôle crucial dans la protection des moteurs, nécessitant des connexions à faible résistance avec les réseaux de terre des installations et une coordination avec les systèmes de protection contre la foudre. Un cheminement approprié des câbles évite les interférences avec d'autres systèmes électriques tout en assurant une protection mécanique contre les dommages pendant les opérations de maintenance. Des inspections thermographiques régulières permettent d'identifier les problèmes de connexion avant qu'ils n'entraînent des pannes ou des risques pour la sécurité.

Surveillance des performances et analyse des données

Technologies Diagnostiques Avancées

Les technologies de diagnostic modernes permettent une surveillance complète de l'état des moteurs haute tension sans nécessiter l'arrêt ou le démontage de l'équipement. Les systèmes de surveillance en ligne des décharges partielles détectent en temps réel la dégradation de l'isolation, fournissant un avertissement précoce de problèmes émergents pouvant entraîner une défaillance catastrophique. Ces systèmes utilisent des techniques avancées de traitement du signal pour distinguer l'activité de décharge liée au moteur des sources d'interférences externes.

Les réseaux de capteurs sans fil facilitent la surveillance continue de plusieurs paramètres moteur tout en réduisant les coûts d'installation et les besoins de maintenance. Des capteurs alimentés par batterie peuvent surveiller la température des roulements, les niveaux de vibration et les émissions acoustiques pendant plusieurs années sans maintenance, transmettant les données à des systèmes centraux de surveillance pour analyse et suivi tendanciel. Des algorithmes d'apprentissage automatique identifient les motifs indiquant des problèmes émergents, permettant une planification proactive de la maintenance.

Intégration des données et suivi tendanciel

Des systèmes efficaces de gestion des données intègrent des informations provenant de multiples sources de surveillance afin de fournir une évaluation complète de l'état des moteurs à haute tension et des tendances de performance. L'analyse des données historiques révèle des variations saisonnières, des effets liés à la charge et des schémas de dégradation progressive qui orientent la planification de la maintenance et les décisions de remplacement. L'analyse prédictive utilise des modèles statistiques pour estimer la durée de vie résiduelle utile et optimiser les intervalles de maintenance.

Des systèmes automatisés de reporting génèrent des résumés réguliers sur l'état des équipements et des rapports d'exception qui mettent en évidence les moteurs nécessitant une attention particulière ou présentant des comportements inhabituels. L'intégration avec les systèmes de gestion de la maintenance permet la génération automatique d'ordres de travail et la planification des ressources en fonction des besoins prévus. Le benchmarking des performances par rapport à des moteurs similaires aide à identifier des opportunités d'optimisation et à valider l'efficacité des interventions de maintenance.

FAQ

Quels sont les facteurs les plus critiques affectant la longévité des moteurs à haute tension dans les centrales électriques

Les facteurs les plus critiques incluent la gestion thermique, le contrôle de la contamination, la qualité de l'alimentation électrique et l'alignement mécanique. Des températures excessives accélèrent le vieillissement de l'isolation, tandis que des contaminants comme la poussière de charbon et l'humidité peuvent provoquer des défaillances par tracking. Une mauvaise qualité de puissance crée des contraintes électriques, et un mauvais alignement provoque une usure mécanique. La mise en œuvre de programmes complets de surveillance et de maintenance qui prennent en compte ces facteurs prolonge considérablement la durée de vie des moteurs tout en maintenant un fonctionnement fiable dans les environnements exigeants des centrales électriques.

À quelle fréquence les moteurs à haute tension doivent-ils faire l'objet d'essais et d'inspections complets

Des tests complets doivent être effectués annuellement pour les moteurs haute tension critiques, avec des inspections trimestrielles pour l'évaluation visuelle et des mesures de base. La surveillance en continu en ligne fournit des données en temps réel sur l'état du moteur, tandis que des tests électriques détaillés, incluant la résistance d'isolement, l'indice de polarisation et les tests de tension de choc, doivent être réalisés pendant les arrêts planifiés de maintenance. La fréquence peut être ajustée en fonction de la criticité du moteur, de son historique de fonctionnement et des données issues des systèmes de surveillance continue.

Quels sont les signes d'alerte indiquant des problèmes potentiels sur les moteurs haute tension

Les principaux signes d'alerte incluent une augmentation de la température des paliers, des vibrations inhabituelles, une baisse de la résistance d'isolement, une consommation anormale de courant et des émissions acoustiques inhabituelles. Des indicateurs visuels tels que le décharge couronne, l'accumulation d'humidité ou la formation de contaminants nécessitent également une attention immédiate. Les systèmes modernes de surveillance peuvent détecter ces conditions précocement par analyse automatisée, permettant ainsi d'intervenir avant que les problèmes ne conduisent à une panne du moteur ou à des risques pour la sécurité.

Comment les conditions environnementales dans les centrales électriques influencent-elles le choix et l'entretien des moteurs haute tension

Les environnements de centrales électriques exigent des moteurs dotés de degrés de protection renforcés, de matériaux résistants à la corrosion et de systèmes de refroidissement robustes. Les températures ambiennes élevées, les vapeurs chimiques et la contamination par des particules influencent le choix du système d'isolation, la conception de l'enveloppe et les intervalles de maintenance. Les moteurs doivent être dimensionnés pour des cycles de fonctionnement continu avec des facteurs de service appropriés, tandis que les programmes de maintenance doivent tenir compte des effets de vieillissement accéléré dus aux conditions environnementales difficiles, en prévoyant des inspections plus fréquentes et le remplacement régulier des composants.

Table des Matières

- Comprendre les principes fondamentaux de conception des moteurs haute tension

- Mise en œuvre de stratégies de maintenance complètes

- Protection environnementale et systèmes de refroidissement

- Qualité de l'alimentation électrique et protection électrique

- Bonnes pratiques pour l'installation et la mise en service

- Surveillance des performances et analyse des données

-

FAQ

- Quels sont les facteurs les plus critiques affectant la longévité des moteurs à haute tension dans les centrales électriques

- À quelle fréquence les moteurs à haute tension doivent-ils faire l'objet d'essais et d'inspections complets

- Quels sont les signes d'alerte indiquant des problèmes potentiels sur les moteurs haute tension

- Comment les conditions environnementales dans les centrales électriques influencent-elles le choix et l'entretien des moteurs haute tension