بازده انرژی به یک نگرانی حیاتی برای تأسیسات صنعتی در سراسر جهان تبدیل شده است و لزوم بهینهسازی عملکرد موتورهای الکتریکی را افزایش داده است. موتورهای قفس سنجابی که بهطور گسترده به عنوان ستون فقرات کاربردهای صنعتی شناخته میشوند، مقدار قابل توجهی انرژی الکتریکی را در کارخانههای تولیدی، سیستمهای تهویه مطبوع و تجهیزات حمل و نقل مواد مصرف میکنند. درک نحوه حداکثر کردن بازده آنها نه تنها هزینههای عملیاتی را کاهش میدهد، بلکه به اهداف پایداری زیستمحیطی نیز کمک میکند. تأسیسات صنعتی مدرن به طور فزایندهای در حال تمرکز بر اجرای راهبردهای صرفهجویی در مصرف انرژی هستند که بازده سرمایهگذاری قابل اندازهگیری را فراهم میکنند و در عین حال عملکرد قابل اعتمادی را حفظ میکنند.

تقاضا برای راهحلهای موتور کارآمد از نظر مصرف انرژی به دلیل افزایش هزینههای برق و مقررات سختگیرانهتر زیستمحیطی به رشد خود ادامه میدهد. موتورهای قفس سنجابی مزایای ذاتی متعددی از جمله ساختار محکم، نیاز حداقلی به نگهداری و قابلیت اطمینان عالی در شرایط بار متغیر دارند. با این حال، الگوهای مصرف انرژی آنها میتوانند از طریق انتخاب مناسب، نصب دقیق و رویههای عملیاتی بهبود یافته، بهطور قابل توجهی بهینهسازی شوند. این رویکرد جامع به کارایی موتور، تمامی موارد را از ملاحظات اولیه طراحی تا پروتکلهای نگهداری مستمر که عملکرد بینقص را در طول عمر عملیاتی موتور تضمین میکنند، در بر میگیرد.

درک اصول موتور قفس سنجابی

ساختار و اصول کارکرد

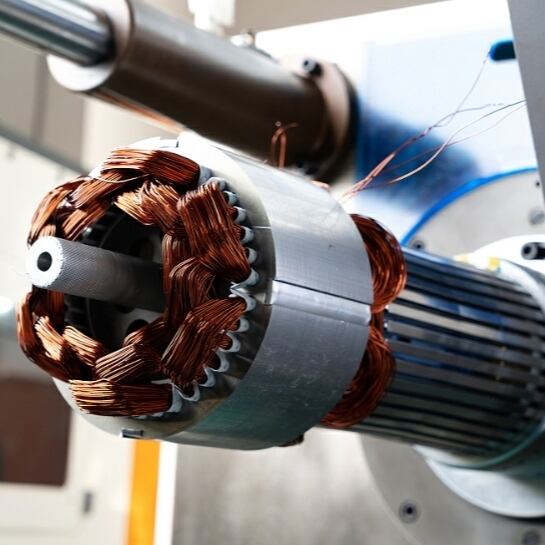

موتورهای قفس سنجابی نام خود را از ساختار متمایز روتور آنها گرفتهاند که شبیه چرخ ورزشی سنجاب است. روتور از میلههای آلومینیومی یا مسی تشکیل شده که در شیارهای اطراف هسته روتور جاسازی شده و با حلقههای انتهایی به هم متصل میشوند و بدین ترتیب مدار الکتریکی کامل میشود. این طراحی ساده اما مؤثر، نیاز به حلقههای لغزشی یا جاروبکها را حذف کرده و در مقایسه با سایر انواع موتورها منجر به کاهش نیاز به نگهداری و افزایش قابلیت اطمینان میشود. برهمکنش الرومغناطیسی بین میدان مغناطیسی دوار استاتور و جریانهای القایی روتور، گشتاور لازم برای عملکرد مکانیکی را ایجاد میکند.

ویژگیهای کارایی این موتورها به شدت به کیفیت مواد بهکار رفته در ساخت و دقت تلرانسهای تولید بستگی دارد. استفاده از فولاد الکتریکی با کیفیت بالاتر در هستههای استاتور و روتور، باعث کاهش تلفات مغناطیسی میشود، در حالی که هندسه بهینه شده شیارها، هم تلفات الکتریکی و هم مکانیکی را به حداقل میرساند. تکنیکهای نوین تولید امکان ایجاد شکاف هوایی باریکتر بین روتور و استاتور را فراهم میکنند که این امر باعث بهبود اتصال مغناطیسی و کاهش جریان مغناطیسکننده مورد نیاز برای عملکرد میشود. این بهبودهای طراحی بهطور مستقیم منجر به افزایش کارایی انرژی و کاهش دمای عملیاتی میگردد.

طبقهبندیها و استانداردهای بازده

استانداردهای بینالمللی کارایی مانند IE1، IE2، IE3 و IE4 معیارهای مشخصی برای ارزیابی عملکرد موتورها فراهم میکنند. موتورهای با کارایی استاندارد (IE1) حداقل مبنا را تشکیل میدهند، در حالی که واحدهای با کارایی بالا (IE3) و مدلهای با کارایی بسیار بالا (IE4) ویژگیهای عملکردی بهمراتب بهتری ارائه میدهند. بهبودهای کارایی معمولاً بین ۲ تا ۸ درصد در طبقهبندیها متغیر است که اگرچه ممکن است ناچیز به نظر برسد، اما در طول عمر عملیاتی موتور به صرفهجویی قابل توجهی در انرژی منجر میشود. آشنایی با این طبقهبندیها به مدیران تأسیسات کمک میکند تا در مورد استراتژیهای تعویض و ارتقای موتور تصمیمات آگاهانهتری بگیرند.

رتبههای بازدهی در شرایط استاندارد آزمون اندازهگیری میشوند، اما عملکرد در دنیای واقعی ممکن است بسته به عوامل بار، کیفیت توان و شرایط محیطی متفاوت باشد. موتورهایی که در بارهای جزئی کار میکنند، اغلب با کاهش بازده مواجه میشوند و این امر اندازهگیری صحیح را برای عملکرد بهینه حیاتی میسازد. درایوهای فرکانس متغیر میتوانند به حفظ بازده در نقاط کاری مختلف کمک کنند، اما نصب آنها باید با دقت برنامهریزی شود تا از ایجاد اعوجاجهای هارمونیکی که ممکن است بر بازده کلی سیستم تأثیر منفی بگذارد، جلوگیری شود.

استراتژیهای انتخاب و اندازهگیری موتور

تحلیل بار و اندازهگیری مناسب

تحلیل دقیق بار، پایهای برای انتخاب موتور کارآمد است و نیازمند درک عمیقی از الزامات عملیاتی تجهیزات محرکه است. موتورهایی با اندازه بزرگتر از حد نیاز به دلیل ضریب توان پایینتر و افزایش تلفات مغناطیسی، با راندمان کاهشیافته کار میکنند، در حالی که موتورهای کوچکتر از حد لازم ممکن است به دلیل گرمای زیاد و تنش بیش از حد، خرابی زودهنگام تجربه کنند. تعیین اندازه بهینه معمولاً شامل انتخاب موتوری است که در حین کار عادی بین ۷۵ تا ۱۰۰ درصد از ظرفیت نامی خود کار کند. این محدوده راندمان مناسبی را تضمین میکند و همزمان ظرفیت ذخیره کافی برای پاسخگویی به تقاضاهای اوج متناوب یا شرایط بار متغیر فراهم میآورد.

پروفایلبندی بار شامل تحلیل الگوهای عملیاتی واقعی در طول چرخههای تولید مختلف، تغییرات فصلی و نیازهای فرآیند است. بسیاری از واحدها کشف میکنند که موتورهای موجود آنها بهطور قابل توجهی بزرگتر از حد مورد نیاز هستند و این امر فرصتهای فوری برای بهبود بازدهی از طریق اندازهگذاری مناسب در چرخههای جایگزینی فراهم میکند. سیستمهای نوین نظارت میتوانند دادههای دقیقی از بار ارائه دهند که در تصمیمگیریهای دقیق برای اندازهگذاری کمک میکند و روش سنتی اعمال ضرایب ایمنی بیش از حد که منجر به کمبار شدن مزمن موتور و کاهش بازدهی میشود، حذف میگردد.

عوامل محیطی و ملاحظات کاربردی

عوامل محیطی تأثیر قابل توجهی بر بازده و طول عمر موتور دارند و نیازمند بررسی دقیق در فرآیند انتخاب هستند. شرایط حدی دما، سطح رطوبت، ارتفاع، و آلودگی جوّی همگی بر عملکرد و ویژگیهای بازده موتور تأثیر میگذارند. موتورهایی که در محیطهای با دمای بالا کار میکنند ممکن است نیاز به کاهش ظرفیت یا سیستمهای خنککننده تخصصی داشته باشند تا سطح بهینه بازده حفظ شود. به طور مشابه، نصبهای در ارتفاعات بالا به دلیل کاهش چگالی هوا، تأثیر منفی بر مؤثر بودن خنکسازی دارند و ممکن است نیازمند کاهش بیشتر ظرفیت یا سیستمهای تهویه تقویتشده باشند.

سطح ارتعاشات، جهتگیریهای نصب و نیازهای چرخه کاری نیز بر استراتژیهای بهینهسازی بازده تأثیر میگذارند. کاربردهای با چرخه کاری پیوسته از رویکردهای طراحی متفاوتی نسبت به کاربردهای با چرخه کاری متناوب یا متغیر بهره میبرند. انتخاب نوع مناسب پوسته، سیستمهای یاتاقان و روشهای خنکسازی باید متناسب با شرایط خاص باشد کاربرد در حالی که حداکثر بهره وری انرژی را افزایش می دهد. تطابق مناسب محیط زیست از کاهش بهره وری جلوگیری می کند و عمر عملیاتی موتور را افزایش می دهد و کل هزینه مالکیت را کاهش می دهد.

بهترین شیوه های نصب و اتصال

کیفیت برق و اتصالات برق

کیفیت قدرت به طور قابل توجهی بر بهره وری موتور تأثیر می گذارد، با عدم تعادل ولتاژ، تحریفات هارمونیک و تغییرات فرکانس که همه به افزایش زیان و کاهش عملکرد کمک می کنند. عدم تعادل ولتاژ به اندازه 2-3٪ می تواند از دست دادن موتور را 15-25٪ افزایش دهد، که اهمیت تامین سه فاز متعادل و هدایت کننده های مناسب را برجسته می کند. نظارت منظم بر کیفیت برق به شناسایی مسائلی که باعث کاهش بهره وری می شوند کمک می کند و اقدامات اصلاحی را قبل از وقوع اتلاف انرژی قابل توجهی امکان پذیر می کند. اتصال های الکتریکی با کیفیت بالا با استفاده از اندازه های مناسب هادی و روش های پایان دادن به کاهش ولتاژ و از دست دادن مقاومت را به حداقل می رساند.

تحریفات هارمونیک ناشی از بار غیر خطی می تواند باعث کاهش اضافی گرما و بهره وری در موتورهای قفس سنجاب . نصب فیلترهای هارمونیک یا راکتورهای خطی ممکن است در تاسیسات با بار های الکترونیکی قابل توجهی یا درایوهای فرکانس متغیر ضروری باشد. نصب الکتریکی موتور باید شامل سیستم های مناسب زمین بندی باشد که جریان گردش و تداخل الکترومغناطیسی را به حداقل برساند. مسیر کابل و جدا شدن از سایر سیستم های الکتریکی از ولتاژ های ایجاد شده جلوگیری می کند و یکپارچگی سیگنال را در مدار های کنترل حفظ می کند.

نصب و تراز مکانیکی

نصب مکانیکی دقیق به طور مستقیم بر کارایی موتور از طریق تأثیر آن بر بار های lasting، سطوح ارتعاش و عملکرد کلی سیستم تأثیر می گذارد. تحملات تراز شیفت باید در محدوده مشخصات سازنده حفظ شود تا از فرسایش زودرس اوراق بردار، افزایش ضرر اصطکاک و کاهش بهره وری جلوگیری شود. سیستم های تراز لیزر دقت لازم برای نصب بهینه را فراهم می کنند، در حالی که چک های مرتب تراز عملکرد بالا را تضمین می کنند. تراز نادرست می تواند مصرف انرژی را 5 تا 15 درصد افزایش دهد در حالی که عمر اثر و اتصال را به طور قابل توجهی کاهش می دهد.

طراحی فونداسیون و روشهای نصب بر انتقال ارتعاش و پایداری موتور تأثیر میگذارند که هر دو بر بازدهی و طول عمر سیستم تأثیر دارند. سیستمهای نصب صلب از حرکت بیش از حد جلوگیری میکنند که میتواند منجر به عدم ترازی و تنش در یاتاقانها شود، در حالی که در کاربردهای حساس ممکن است استفاده از عایقهای ارتعاشی ضروری باشد. سیستمهای تسمهای نیازمند تنظیم صحیح کشش و ترازی پولی هستند تا اتلاف انرژی به حداقل برسد، بهطوری که کشش بیش از حد یکی از دلایل رایج خرابی زودهنگام یاتاقانها و افزایش مصرف انرژی است. اتصال مستقیم (دراست کوپلینگ) اتلاف تسمه را حذف میکند، اما نیازمند روشهای نصب و نگهداری دقیقتری است.

تکنیکهای بهینهسازی عملیاتی

مدیریت بار و یکپارچهسازی فرآیند

استراتژی های مدیریت بار موثر با بهینه سازی نقاط عملیاتی و به حداقل رساندن اتلاف انرژی در شرایط بار جزئی، کارایی موتور را به حداکثر می رساند. درایو های فرکانس متغیر کنترل دقیق سرعت را که تولید موتور را با نیازهای واقعی فرآیند مطابقت می دهد ، از بین می برد و از دست دادن خستگی را از بین می برد و کارایی کلی سیستم را بهبود می بخشد. پتانسیل صرفه جویی انرژی از نصب VFD می تواند از ۲۰ تا ۵۰ درصد در کاربردهای دارای گشتاور متغیر مانند فن ها و پمپ ها باشد، که آنها را به سرمایه گذاری های جذاب برای برنامه های بهبود بهره وری تبدیل می کند.

فرصت های ادغام فرآیند شامل هماهنگی چندین عملیات موتور برای به حداقل رساندن هزینه های تقاضای اوج و بهینه سازی کل مصرف انرژی تاسیسات است. کنترل های توالی می توانند موتورها را در دستورات پیش تعیین شده ای که مانع از جریان های وارد کننده بیش از حد و افزایش تقاضا می شوند، راه اندازی کنند. سیستم های مدیریت انرژی قابلیت های نظارت و کنترل در زمان واقعی را فراهم می کنند که بهینه سازی پاسخگو بر اساس نیازهای تولید و هزینه های انرژی را امکان پذیر می کند. الگوریتم های برنامه ریزی هوشمند می توانند بار های غیر حیاتی را به دوره های خارج از اوج منتقل کنند، هزینه های انرژی را کاهش دهند و در عین حال کارایی تولید را حفظ کنند.

اجرای سیستم کنترل

سیستم های کنترل پیشرفته قابلیت های بهینه سازی پیچیده ای را ارائه می دهند که به طور مداوم عملکرد موتور را برای حداکثر کارایی تنظیم می کنند. شروع نرم جریان های ورودی و استرس مکانیکی را کاهش می دهد در حالی که شتاب کنترل شده را فراهم می کند که می تواند کارایی کلی سیستم را بهبود بخشد. الگوریتم های کنترل بهینه شده انرژی به طور خودکار پارامترهای عملیاتی را بر اساس شرایط بار تنظیم می کنند و حداکثر کارایی را در مورد نیازهای عملیاتی متفاوت حفظ می کنند. این سیستم ها می توانند در زمان واقعی بازخوردی در مورد روند عملکرد موتور و بهره وری را ارائه دهند و تصمیمات پیشگیرانه نگهداری و بهینه سازی را امکان پذیر کنند.

ادغام با سیستم های مدیریت تاسیسات اجازه می دهد کنترل هماهنگ موتورهای متعدد و تجهیزات مرتبط برای حداکثر بهره وری انرژی. قابلیت پاسخ به تقاضا امکان کاهش بار را در طول دوره های اوج سرعت یا شرایط استرس شبکه فراهم می کند. الگوریتم های کنترل پیش بینی می توانند تغییرات بار را پیش بینی کنند و عملکرد موتور را برای حفظ سطح کارایی مطلوب پیشگیرانه تنظیم کنند. اجرای این استراتژی های کنترل پیشرفته نیاز به برنامه ریزی دقیق و راه اندازی برای اطمینان از عملکرد مناسب و حداکثر صرفه جویی در انرژی دارد.

برنامه های نگهداری برای بهره وری پایدار

استراتژیهای نگهداری پیشبینیپذیر

برنامه های تعمیر و نگهداری پیش بینی کننده از فن آوری های پیشرفته نظارت برای تشخیص شرایط کاهش دهنده بهره وری قبل از اینکه باعث اتلاف انرژی یا خرابی تجهیزات شوند، استفاده می کنند. تجزیه و تحلیل لرزش می تواند مشکلات استوانه، عدم تراز و شرایط عدم تعادل را شناسایی کند که باعث افزایش تلفات اصطکاک و مصرف انرژی می شود. تصویربرداری حرارتی نقاط داغ را نشان می دهد که نشان دهنده مشکلات اتصال الکتریکی، بار بیش از حد یا کمبود سیستم خنک کننده است. تجزیه و تحلیل امضای فعلی بینش هایی را در مورد وضعیت میله روتور، تغییرات شکاف هوا و سایر مشکلات داخلی که بر کارایی موتور تأثیر می گذارد، فراهم می کند.

سیستم های تجزیه و تحلیل جریان موتور به طور مداوم پارامترهای الکتریکی را برای شناسایی روند هایی که نشان دهنده مشکلات در حال توسعه یا کاهش بهره وری است، نظارت می کنند. این سیستم ها می توانند مسائل مانند فرسایش استر، مشکلات روتور و خراب شدن پیچ و تاب استاتور را مدت ها قبل از اینکه بحرانی شوند تشخیص دهند. برنامه های تجزیه و تحلیل روغن برای موتورهای بزرگتر اطلاعات دقیق در مورد وضعیت حالی و اثربخشی روانکاری را فراهم می کنند، که برنامه های نگهداری بهینه شده را که حداکثر کارایی را حفظ می کنند، امکان پذیر می کند. داده های جمع آوری شده از طریق این برنامه های نظارت از تصمیمات آگاهانه در مورد تعمیر در مقابل جایگزینی که هزینه های فوری و پیامدهای بهره وری بلند مدت را در نظر می گیرند، پشتیبانی می کند.

رویههای نگهداری پیشگیرانه

نگهداری پیشگیرانه سیستماتیک مطمئن میسازد که موتورها در طول عمر مفید خود بهطور مداوم با حداکثر بازده عمل کنند. تمیز کردن منظم بدنه موتور و مسیرهای خنککننده از تجمع حرارت که باعث کاهش بازده و تسریع در فرسودگی قطعات میشود، جلوگیری میکند. برنامههای روانکاری باید مطابق مشخصات سازنده از نظر نوع گریس، مقدار و فواصل زمانی انجام شوند تا اصطکاک یاتاقان به حداقل برسد و از روانکاری بیش از حد که باعث افزایش تلفات در اثر مقاومت مکانیکی میشود، جلوگیری شود. بازرسی اتصالات الکتریکی، اتصالات شل یا خورده شده را شناسایی میکند که به افت ولتاژ و تلفات مقاومتی منجر میشوند.

اندازهگیری شکاف هوا در حین تعمیرات اساسی، اطمینان حاصل میکند که فاصله روتور و استاتور در محدوده مشخصات قرار داشته باشد تا جفتشدگی مغناطیسی و بازده بهینه حفظ شود. اندازهگیری مقاومت سیمپیچی به شناسایی مشکلات رو به گسترش عایقبندی کمک میکند که میتواند بر بازده و قابلیت اطمینان موتور تأثیر بگذارد. نگهداری سیستم خنککننده شامل تمیز کردن فن، تعویض فیلتر هوا و باز کردن مسیرهای تهویه برای حفظ ظرفیت مناسب دفع گرما است. ثبت مدارک فعالیتهای نگهداری و اندازهگیریهای بازده، سابقهای از عملکرد ایجاد میکند که تصمیمات بهینهسازی را پشتیبانی میکند و به شناسایی روندهایی که نیاز به توجه دارند کمک میکند.

فناوریها و ارتقاءهای پیشرفته

یکپارچهسازی درایو فرکانس متغیر

درایوهای فرکانس متغیر یکی از موثرترین فناوریها برای بهبود بازده موتور در کاربردهایی با نیازهای بار متغیر هستند. درایوهای مدرن VFD الگوریتمهای پیشرفتهای را به کار میگیرند که به طور خودکار عملکرد موتور را برای حداکثر بازده در شرایط مختلف سرعت و گشتاور بهینه میکنند. ویژگیهای بهینهسازی انرژی رابطه ولتاژ و فرکانس را تنظیم میکنند تا اتلاف را در عین حفظ سطوح مورد نیاز عملکرد به حداقل برسانند. دورههای بازگشت سرمایه برای نصب درایوهای VFD معمولاً در کاربردهای مناسب بین ۱ تا ۳ سال است که آنها را به سرمایهگذاریهای جذابی برای برنامههای بهرهوری انرژی تبدیل میکند.

انتخاب و برنامهریزی صحیح درایو فرکانس متغیر (VFD) برای دستیابی به حداکثر مزایای بازدهی و جلوگیری از مشکلات احتمالی مانند گرمایش موتور یا تنش عایقی بسیار مهم است. انتخاب فرکانس کاریر بر بازدهی و سطح نویز تأثیر میگذارد و نیازمند بررسی دقیق الزامات کاربرد خاص است. ممکن است استفاده از فیلترهای ورودی و خروجی برای کاهش اعوجاج هارمونیکی و تداخل الکترومغناطیسی که میتواند بر بازدهی یا عملکرد سایر تجهیزات تأثیر بگذارد، ضروری باشد. نگهداری منظم VFD و بهینهسازی پارامترها تضمین میکند که عملکرد بالا و صرفهجویی حداکثری در انرژی در طول عمر عملیاتی سیستم حفظ شود.

فناوریهای موتور هوشمند

سیستمهای موتور هوشمند شامل سنسورها، قابلیتهای ارتباطی و کنترلی هستند که بهینهسازی مداوم بازده و نگهداری پیشبینانه را فراهم میکنند. سیستمهای نظارت داخلی، پارامترهای کلیدی مانند دما، ارتعاش و مشخصات الکتریکی را ردیابی کرده و بازخورد لحظهای درباره وضعیت و عملکرد موتور ارائه میدهند. قابلیتهای ارتباط بیسیم، نظارت و کنترل از راه دور را ممکن میسازند که برنامههای مدیریت انرژی در سطح کل تأسیسات را پشتیبانی میکند. این سیستمهای هوشمند میتوانند بهصورت خودکار عملکرد خود را برای دستیابی به بازده بهینه تنظیم کرده و به اپراتورهای نگهداری در مورد مشکلات در حال توسعه هشدار دهند، قبل از اینکه بر عملکرد تأثیر بگذارند.

ادغام اینترنت اشیا (IoT) امکان استفاده از تحلیلهای پیشرفته و الگوریتمهای یادگیری ماشین را فراهم میکند که به طور مداوم عملکرد موتور را بر اساس دادههای تاریخچه عملکرد و شرایط کاری فعلی بهینه میسازند. خدمات نظارت مبتنی بر ابر، تحلیلها و توصیههای تخصصی برای بهبود بازدهی و بهینهسازی تعمیر و نگهداری را ارائه میدهند. فناوری دوقلوی دیجیتال، مدلهای مجازی از سیستمهای موتور ایجاد میکند که استراتژیهای پیشرفته بهینهسازی و برنامههای نگهداری پیشبینانه را ممکن میسازد. پیادهسازی این فناوریهای پیشرفته نیازمند برنامهریزی دقیق و یکپارچهسازی با سیستمهای موجود مدیریت تأسیسات است تا بیشترین اثربخشی و بازده سرمایه حاصل شود.

سوالات متداول

میزان بهبود معمول بازدهی در ارتقاء به موتورهای سنجاقی با بازدهی بالا چقدر است؟

موتورهای قفس سنجابی با کارایی بالا معمولاً ۲ تا ۵ درصد بهبود در راندمان نسبت به واحدهای استاندارد ارائه میدهند، که در موتورهای بزرگتر صرفهجویی مطلق بیشتری مشاهده میشود. صرفهجویی واقعی در انرژی به اندازه موتور، ساعات کارکرد و عوامل بار بستگی دارد، اما مراکز معمولاً کاهش ۱۵ تا ۳۰ درصدی در مصرف انرژی موتورها را هنگام ترکیب موتورهای کارآمد با سیستمهای کنترل و اندازهگذاری مناسب تجربه میکنند. دوره بازگشت سرمایه معمولاً بسته به شرایط کارکرد و هزینههای محلی برق از ۱ تا ۴ سال متغیر است.

چگونه بارگذاری موتور بر راندمان انرژی در موتورهای قفس سنجابی تأثیر میگذارد؟

بهرهوری موتور معمولاً در 75 تا 100 درصد بار نامی به حداکثر مقدار خود میرسد و در بارهای جزئی زیر 50 درصد، کاهش چشمگیری دارد. موتورهای با بار کم با ضریب توان پایینتر و تلفات نسبی افزایشیافته کار میکنند که این امر اندازهگذاری مناسب را برای بهینهسازی بهرهوری حیاتی میسازد. درایوهای فرکانس متغیر میتوانند با تنظیم ولتاژ و فرکانس متناسب با نیازهای واقعی، به حفظ بهرهوری در بارهای کاهشیافته کمک کنند و از کاهش بهرهوری ناشی از عملکرد با سرعت ثابت در بارهای جزئی جلوگیری نمایند.

چه رویههای نگهداری بهطور قابل توجهی بر بهرهوری موتور قفس سنجابی تأثیر میگذارند؟

تمیزکاری منظم مسیرهای خنککنندگی و سطوح خارجی موتور از داغ شدن بیش از حد که باعث کاهش بازده میشود، جلوگیری میکند و روانکاری مناسب اتلاف ناشی از اصطکاک یاتاقانها را به حداقل میرساند. حفظ اتصالات الکتریکی محکم، افت ولتاژ و گرمایش ناشی از مقاومت را پیشگیری میکند و ترازبندی صحیح باعث حذف تلفات مکانیکی ناشی از عدم همترازی شفت میشود. برنامههای نگهداری پیشبینانه که ارتعاش، دما و پارامترهای الکتریکی را نظارت میکنند، به شناسایی شرایط تخریبکننده بازده قبل از تبدیل شدن به مشکلات حیاتی کمک میکنند.

آیا میتوان موتورهای قدیمی قفس سنجابی را بازسازی کرد تا بازده انرژی آنها بهبود یابد؟

اگرچه تعویض کامل موتور اغلب بهترین بهبودهای بازدهی را فراهم میکند، چندین گزینه بازسازی میتواند عملکرد موتورهای قدیمی را ارتقا دهد. نصب درایوهای متغیر فرکانس در کاربردهای با بار متغیر صرفهجویی قابل توجهی در انرژی ایجاد میکند، در حالی که خازنهای اصلاح ضریب توان میتوانند بازده الکتریکی را بهبود بخشند. سیمپیچی مجدد با مواد با کیفیت بالاتر و طراحیهای بهینهشده میتواند بازدهی را ۱ تا ۳ درصد افزایش دهد، هرچند اقتصادی بودن آن بستگی به اندازه موتور و عمر باقیمانده مورد انتظار نسبت به گزینههای جدید با بازدهی بالا دارد.

فهرست مطالب

- درک اصول موتور قفس سنجابی

- استراتژیهای انتخاب و اندازهگیری موتور

- بهترین شیوه های نصب و اتصال

- تکنیکهای بهینهسازی عملیاتی

- برنامه های نگهداری برای بهره وری پایدار

- فناوریها و ارتقاءهای پیشرفته

-

سوالات متداول

- میزان بهبود معمول بازدهی در ارتقاء به موتورهای سنجاقی با بازدهی بالا چقدر است؟

- چگونه بارگذاری موتور بر راندمان انرژی در موتورهای قفس سنجابی تأثیر میگذارد؟

- چه رویههای نگهداری بهطور قابل توجهی بر بهرهوری موتور قفس سنجابی تأثیر میگذارند؟

- آیا میتوان موتورهای قدیمی قفس سنجابی را بازسازی کرد تا بازده انرژی آنها بهبود یابد؟