Die Energieeffizienz ist zu einer zentralen Herausforderung für industrielle Betriebsstätten weltweit geworden und treibt die Notwendigkeit voran, die Leistung elektrischer Motoren zu optimieren. Kurzschlussläufermotoren, weithin als Rückgrat industrieller Anwendungen anerkannt, verbrauchen in Produktionsanlagen, Klima- und Lüftungssystemen sowie Materialtransportanlagen erhebliche Mengen elektrischer Energie. Die Maximierung ihrer Effizienz senkt nicht nur die Betriebskosten, sondern leistet auch einen Beitrag zur Erreichung umweltbezogener Nachhaltigkeitsziele. Moderne Industrieanlagen konzentrieren sich zunehmend auf die Umsetzung von Energieeinsparstrategien, die messbare Renditen bei gleichzeitig zuverlässigem Betrieb erzielen.

Die Nachfrage nach energieeffizienten Motorlösungen wächst weiter, da Organisationen mit steigenden Stromkosten und strengeren Umweltvorschriften konfrontiert sind. Käfigläufermotoren bieten inhärente Vorteile wie eine robuste Konstruktion, geringen Wartungsaufwand und hervorragende Zuverlässigkeit unter wechselnden Lastbedingungen. Der Energieverbrauch dieser Motoren kann jedoch durch eine geeignete Auswahl, Installation und betriebliche Maßnahmen erheblich optimiert werden. Dieser ganzheitliche Ansatz zur Motoreffizienz umfasst alle Aspekte – von den ersten konstruktiven Überlegungen bis hin zu laufenden Wartungsprotokollen, die eine optimale Leistung über die gesamte Nutzungsdauer des Motors sicherstellen.

Grundlagen des Schleifringläufermotors

Aufbau und Funktionsprinzipien

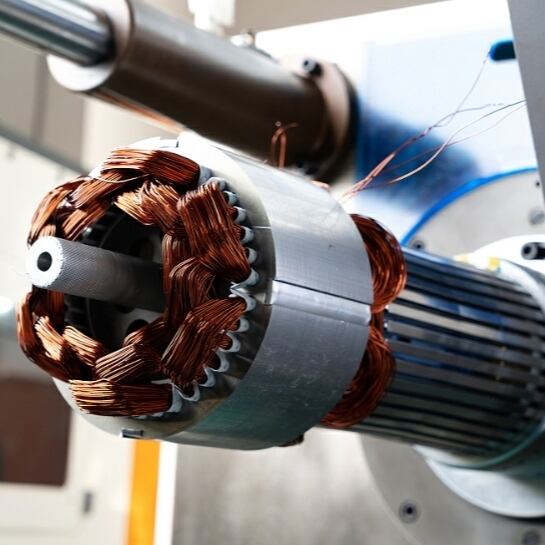

Käfigläufermotoren leiten ihren Namen von der charakteristischen Bauweise des Rotors ab, die einem Hamsterrad ähnelt. Der Rotor besteht aus in Nuten des Rotorkerns eingebetteten Aluminium- oder Kupferstäben, die durch Endringe verbunden sind und so den elektrischen Stromkreis schließen. Diese einfache, aber effektive Konstruktion macht Schleifringe oder Bürsten überflüssig, was im Vergleich zu anderen Motortypen einen geringeren Wartungsaufwand und eine höhere Zuverlässigkeit bewirkt. Die elektromagnetische Wechselwirkung zwischen dem rotierenden Magnetfeld des Stators und den imRotor induzierten Strömen erzeugt das für den mechanischen Betrieb notwendige Drehmoment.

Die Wirkungsgradkennwerte dieser Motoren hängen stark von der Qualität der bei der Konstruktion verwendeten Materialien und der Präzision der Fertigungstoleranzen ab. Hochwertiger Elektrostahl in den Stator- und Rotorkernen verringert magnetische Verluste, während optimierte Nutgeometrien sowohl elektrische als auch mechanische Verluste minimieren. Moderne Fertigungstechniken ermöglichen engere Luftspalte zwischen Rotor und Stator, was die magnetische Kopplung verbessert und den für den Betrieb erforderlichen Magnetisierungsstrom reduziert. Diese konstruktiven Verbesserungen führen direkt zu einer höheren Energieeffizienz und geringeren Betriebstemperaturen.

Effizienzklassen und Normen

Internationale Wirkungsgradstandards wie IE1, IE2, IE3 und IE4 bieten klare Referenzwerte zur Bewertung der Motorleistung. Motoren mit Standardwirkungsgrad (IE1) stellen die Grundlage dar, während Modelle mit hohem Wirkungsgrad (IE3) und besonders hohem Wirkungsgrad (IE4) deutlich verbesserte Leistungsmerkmale aufweisen. Die Verbesserungen des Wirkungsgrads liegen typischerweise zwischen 2 % und 8 % je Klassifizierung, was zwar gering erscheint, sich jedoch über die Betriebslebensdauer des Motors in erheblichen Energieeinsparungen niederschlägt. Das Verständnis dieser Klassifizierungen hilft Betriebsleitern dabei, fundierte Entscheidungen über den Austausch oder die Modernisierung von Motoren zu treffen.

Die Wirkungsgradangaben werden unter standardisierten Prüfbedingungen gemessen, jedoch kann die reale Leistung je nach Lastfaktoren, Netzqualität und Umgebungsbedingungen variieren. Motoren, die im Teillastbetrieb arbeiten, weisen oft einen verringerten Wirkungsgrad auf, weshalb eine korrekte Dimensionierung für eine optimale Leistung entscheidend ist. Frequenzumrichter können dazu beitragen, den Wirkungsgrad über verschiedene Betriebspunkte hinweg aufrechtzuerhalten, ihre Installation muss jedoch sorgfältig geplant werden, um harmonische Verzerrungen zu vermeiden, die die Gesamtsystemeffizienz negativ beeinflussen könnten.

Motorauswahl und Dimensionierungsstrategien

Lastanalyse und richtige Dimensionierung

Eine genaue Lastanalyse bildet die Grundlage für die effiziente Auswahl von Motoren und erfordert ein detailliertes Verständnis der Betriebsanforderungen der angetriebenen Ausrüstung. Überdimensionierte Motoren arbeiten mit verringerter Effizienz aufgrund niedrigerer Leistungsfaktoren und erhöhter magnetischer Verluste, während unterdimensionierte Einheiten aufgrund übermäßiger Erwärmung und Belastung vorzeitig ausfallen können. Die optimale Dimensionierung beinhaltet in der Regel die Auswahl eines Motors, der im Normalbetrieb zwischen 75 und 100 % seiner Nennleistung arbeitet. Dieser Bereich gewährleistet eine gute Effizienz und bietet gleichzeitig ausreichende Reserven für gelegentliche Spitzenlasten oder wechselnde Lastbedingungen.

Die Lastprofilanalyse umfasst die Untersuchung der tatsächlichen Betriebsmuster über verschiedene Produktionszyklen, saisonale Schwankungen und Prozessanforderungen hinweg. Viele Anlagen stellen fest, dass ihre bestehenden Motoren erheblich überdimensioniert sind, was unmittelbare Möglichkeiten zur Effizienzsteigerung durch richtige Dimensionierung beim Austausch bietet. Moderne Überwachungssysteme können detaillierte Lastdaten liefern, die fundierte Dimensionierungsentscheidungen unterstützen und die traditionelle Praxis übermäßiger Sicherheitsfaktoren eliminieren, die zu chronischer Motorunterlastung und verringerter Effizienz führen.

Umweltbedingungen und Anwendungskriterien

Umweltfaktoren beeinflussen die Effizienz und Lebensdauer von Motoren erheblich und müssen daher bei der Auswahl sorgfältig berücksichtigt werden. Extreme Temperaturen, Luftfeuchtigkeit, Höhe über dem Meeresspiegel und atmosphärische Verunreinigungen wirken sich alle auf die Leistung und Effizienzmerkmale von Motoren aus. Für Motoren, die in Umgebungen mit hohen Temperaturen betrieben werden, kann eine Leistungsreduzierung oder spezialisierte Kühlsysteme erforderlich sein, um ein optimales Effizienzniveau aufrechtzuerhalten. Ebenso führt der Betrieb in großen Höhen aufgrund der geringeren Luftdichte zu einer verminderten Kühlwirkung, was weitere Leistungsreduzierungen oder leistungsfähigere Belüftungssysteme notwendig machen kann.

Schwingungspegel, Montagepositionen und Anforderungen an den Betriebszyklus beeinflussen ebenfalls die Strategien zur Effizienzoptimierung. Anwendungen mit Dauerbetrieb profitieren von anderen Konstruktionsansätzen als solche mit intermittierendem oder variablem Lastprofil. Die Auswahl geeigneter Gehäusetypen, Lagersysteme und Kühlverfahren muss auf die jeweilige anwendung anforderungen, während die Energieeffizienz maximiert wird. Eine korrekte Anpassung an die Umgebungsbedingungen verhindert einen Rückgang der Effizienz und verlängert die Betriebslebensdauer des Motors, wodurch die Gesamtbetriebskosten gesenkt werden.

Empfohlene Vorgehensweisen bei Installation und Anschluss

Energiequalität und elektrische Verbindungen

Die Qualität der elektrischen Energie beeinflusst die Motoreffizienz erheblich, wobei Spannungsunsymmetrien, Oberschwingungsverzerrungen und Frequenzschwankungen alle zu erhöhten Verlusten und verringerter Leistung führen. Schon geringe Spannungsunsymmetrien von 2–3 % können die Motorverluste um 15–25 % erhöhen, was die Bedeutung ausgeglichener Drehstromversorgung und richtig dimensionierter Leiter unterstreicht. Regelmäßige Überwachung der Energiequalität hilft dabei, Probleme zu erkennen, die die Effizienz beeinträchtigen, und ermöglicht Korrekturmaßnahmen, bevor es zu erheblichem Energieverlust kommt. Hochwertige elektrische Verbindungen unter Verwendung geeigneter Leiterquerschnitte und Anschlusstechniken minimieren Spannungsabfälle und Widerstandsverluste.

Harmonische Verzerrungen durch nichtlineare Lasten können zusätzliche Erwärmung und Wirkungsgradverluste in schleifringläufermotoren verursachen. In Anlagen mit erheblichen elektronischen Lasten oder Frequenzumrichtern kann die Installation von Oberschwingungsfiltern oder Drosseln erforderlich sein. Die elektrische Installation des Motors sollte ordnungsgemäße Erdungssysteme umfassen, die zirkulierende Ströme und elektromagnetische Störungen minimieren. Eine sorgfältige Kabelverlegung und Trennung von anderen elektrischen Systemen verhindert induzierte Spannungen und gewährleistet die Signalintegrität in Steuerkreisen.

Mechanische Installation und Ausrichtung

Eine präzise mechanische Montage beeinflusst die Motoreffizienz direkt durch ihre Auswirkungen auf Lagerbelastungen, Vibrationsebenen und die Gesamtsystemleistung. Wellenausrichtungstoleranzen müssen innerhalb der vom Hersteller vorgegebenen Spezifikationen gehalten werden, um vorzeitigen Lagerverschleiß, erhöhte Reibungsverluste und eine Verschlechterung der Effizienz zu vermeiden. Laser-Ausrichtsysteme bieten die erforderliche Genauigkeit für eine optimale Installation, während regelmäßige Ausrichtprüfungen eine dauerhaft hohe Leistung sicherstellen. Eine fehlerhafte Ausrichtung kann den Energieverbrauch um 5–15 % erhöhen und gleichzeitig die Lebensdauer von Lagern und Kupplungen erheblich verkürzen.

Die Fundamentkonstruktion und Montagepraktiken beeinflussen die Schwingungsübertragung und die Motorenstabilität, was sich beide auf Effizienz und Lebensdauer auswirkt. Starre Befestigungssysteme verhindern übermäßige Bewegungen, die Fehlausrichtungen und Lagerbelastungen verursachen können, während eine Schwingungsentkoppelung bei empfindlichen Anwendungen erforderlich sein mag. Riementriebe erfordern eine korrekte Spannung und Riemenscheiben-Ausrichtung, um Wirkungsgradverluste zu minimieren; eine Überspannung ist eine häufige Ursache für vorzeitigen Lagerausfall und erhöhten Energieverbrauch. Direkte Kupplungsanordnungen eliminieren Riemenverluste, erfordern jedoch präzisere Installations- und Wartungsmaßnahmen.

Techniken zur betrieblichen Optimierung

Lastmanagement und Prozessintegration

Effektive Lastmanagementstrategien maximieren die Motorleistung, indem sie die Betriebspunkte optimieren und Energieverluste bei Teillastbedingungen minimieren. Frequenzumrichter ermöglichen eine präzise Drehzahlregelung, die die Motorenleistung an die tatsächlichen Prozessanforderungen anpasst, wodurch Drosselverluste vermieden und die Gesamtsystemeffizienz verbessert wird. Das Einsparpotenzial durch die Installation von Frequenzumrichtern kann in Anwendungen mit variabler Drehmomentanforderung, wie z. B. bei Ventilatoren und Pumpen, zwischen 20 % und 50 % liegen, was sie zu attraktiven Investitionen für Effizienzsteigerungsprogramme macht.

Möglichkeiten zur Prozessintegration umfassen die Koordinierung mehrerer Motorenbetriebsabläufe, um Spitzenlastgebühren zu minimieren und den gesamten Energieverbrauch der Anlage zu optimieren. Steuerungen mit Ablaufsequenzen können Motoren in vorbestimmter Reihenfolge starten, wodurch übermäßige Einschaltströme und Lastspitzen vermieden werden. Energiesysteme ermöglichen die Echtzeitüberwachung und -steuerung, sodass eine bedarfsgerechte Optimierung basierend auf Produktionsanforderungen und Energiekosten erfolgen kann. Intelligente Planungsalgorithmen können nicht kritische Lasten in Zeiten niedrigerer Auslastung verlegen, wodurch die Energiekosten gesenkt werden, ohne die Produktionseffizienz zu beeinträchtigen.

Implementierung des Steuersystems

Leistungsstarke Steuerungssysteme bieten hochentwickelte Optimierungsfunktionen, die den Motorbetrieb kontinuierlich für maximale Effizienz anpassen. Sanfte Anlaufvorrichtungen reduzieren Einschaltströme und mechanische Belastungen und ermöglichen eine gesteuerte Beschleunigung, wodurch die Gesamtsystemeffizienz verbessert werden kann. Energieoptimierte Regelalgorithmen passen die Betriebsparameter automatisch an die Lastbedingungen an und gewährleisten so höchste Effizienz bei wechselnden Betriebsanforderungen. Diese Systeme liefern Echtzeit-Rückmeldungen zur Motorleistung und Effizienztrends und ermöglichen proaktive Wartungs- und Optimierungsentscheidungen.

Die Integration in die Anlagenmanagementsysteme ermöglicht eine koordinierte Steuerung mehrerer Motoren und zugehöriger Ausrüstung für eine maximale Energieeffizienz. Die Anforderungsreaktionsfunktionen ermöglichen eine automatische Lastentfernung während Spitzenraten oder Netzstressbedingungen. Vorhersagende Steuerungsalgorithmen können Laständerungen voraussehen und den Motorbetrieb präventiv anpassen, um ein optimales Effizienzniveau zu erhalten. Die Umsetzung dieser fortschrittlichen Kontrollstrategien erfordert eine sorgfältige Planung und Inbetriebnahme, um einen ordnungsgemäßen Betrieb und eine maximale Energieeinsparung zu gewährleisten.

Instandhaltungsprogramme für eine nachhaltige Effizienz

Prädiktive Wartungsstrategien

Vorhersagende Wartungsprogramme nutzen fortschrittliche Überwachungstechnologien, um effizienzschädigende Bedingungen zu erkennen, bevor sie zu erheblichen Energieverschwendung oder Ausfall von Geräten führen. Durch Vibrationsanalysen können Probleme mit Lagern, Fehlausrichtung und Ungleichgewichte erkannt werden, die Reibungsverluste und Energieverbrauch erhöhen. Die thermische Bildgebung zeigt heiße Stellen, die auf Probleme mit der elektrischen Verbindung, Überlastung oder Fehler des Kühlsystems hindeuten. Die aktuelle Signaturanalyse liefert Einblicke in den Zustand der Rotorstange, Luftlücke und andere interne Probleme, die die Motorleistung beeinflussen.

Die Anlagen zur Analyse des Motorröms überwachen kontinuierlich die elektrischen Parameter, um Trends zu erkennen, die auf Probleme oder eine Verschlechterung der Effizienz hinweisen. Diese Systeme können Probleme wie Lagerverschleiß, Rotorprobleme und Verschlechterung der Statorwicklung erkennen, lange bevor sie kritisch werden. Ölanalyseprogramme für größere Motoren liefern detaillierte Informationen über den Lagerzustand und die Schmierwirksamkeit, so dass optimierte Wartungspläne zur Erhaltung der Spitzenleistung möglich sind. Die durch diese Überwachungsprogramme gesammelten Daten unterstützen fundierte Entscheidungen über Reparaturen und Ersatz, die sowohl die unmittelbaren Kosten als auch die langfristigen Auswirkungen auf die Effizienz berücksichtigen.

Protokolle zur Vorbeugenden Wartung

Die systematische vorbeugende Wartung stellt sicher, dass die Motoren während ihrer gesamten Lebensdauer mit maximaler Effizienz weiter funktionieren. Eine regelmäßige Reinigung der Außenräume und Kühlgänge verhindert den Wärmeaufbau, der die Effizienz verringert und den Abbau der Bauteile beschleunigt. Schmierprogramme müssen die Herstellerspezifikationen für Fettarten, -mengen und -intervalle befolgen, um die Reibung des Lagers zu minimieren und gleichzeitig eine Überschmierung zu vermeiden, die den Widerstandsverlust erhöht. Bei elektrischen Anschlüssen werden lose oder korrodierte Anschlüsse ermittelt, die zu Spannungsabfällen und Widerstandsverlusten beitragen.

Die Messung der Luftlücke bei größeren Überholungen stellt sicher, dass die Abstandsbreite zwischen Rotor und Stator für eine optimale magnetische Kopplung und Effizienz innerhalb der Spezifikationen bleibt. Die Messung des Wickelwiderstands hilft, Isolationsprobleme zu erkennen, die die Effizienz und Zuverlässigkeit des Motors beeinträchtigen könnten. Die Wartung des Kühlsystems umfasst die Reinigung des Lüfter, den Austausch des Luftfilters und die Freigabe des Lüftungsweges, um eine ausreichende Wärmeentnahme zu gewährleisten. Die Dokumentation von Wartungsaktivitäten und Effizienzmessungen erstellt eine Leistungsgeschichte, die Optimierungsentscheidungen unterstützt und Trends identifiziert, die Aufmerksamkeit erfordern.

Fortgeschrittene Technologien und Upgrades

Integration von Frequenzumrichtern

Drehzahlregler stellen eine der effektivsten Technologien zur Verbesserung der Motor-Effizienz in Anwendungen mit wechselnden Lastanforderungen dar. Moderne Drehzahlregler verfügen über fortschrittliche Algorithmen, die den Motorbetrieb automatisch für maximale Effizienz bei unterschiedlichen Drehzahl- und Drehmomentbedingungen optimieren. Funktionen zur Energieoptimierung passen das Verhältnis von Spannung und Frequenz an, um Verluste zu minimieren und gleichzeitig die erforderlichen Leistungspegel aufrechtzuerhalten. Die Amortisationszeiten für die Installation von Drehzahlreglern liegen typischerweise zwischen 1 und 3 Jahren in geeigneten Anwendungen, was sie zu attraktiven Investitionen für Energieeffizienzprogramme macht.

Die richtige Auswahl und Programmierung von Frequenzumrichtern ist entscheidend, um maximale Wirkungsgradvorteile zu erzielen und mögliche Probleme wie Motoraufheizung oder Isolationsbelastung zu vermeiden. Die Wahl der Trägerfrequenz beeinflusst sowohl den Wirkungsgrad als auch die Geräuschentwicklung und erfordert eine sorgfältige Abwägung entsprechend den Anforderungen der jeweiligen Anwendung. Eingangs- und Ausgangsfilter können erforderlich sein, um harmonische Verzerrungen und elektromagnetische Störungen zu minimieren, die sich negativ auf den Wirkungsgrad oder den Betrieb anderer Geräte auswirken könnten. Regelmäßige Wartung der Frequenzumrichter und Optimierung der Parameter gewährleisten eine dauerhafte Spitzenleistung und maximale Energieeinsparungen über die gesamte Nutzungsdauer des Systems hinweg.

Smart Motor Technologies

Intelligente Motorsysteme enthalten Sensoren, Kommunikations- und Steuerungsfunktionen, die eine kontinuierliche Optimierung der Effizienz und vorausschauende Wartung ermöglichen. Integrierte Überwachungssysteme erfassen wichtige Parameter wie Temperatur, Vibration und elektrische Eigenschaften und liefern Echtzeit-Rückmeldungen zum Zustand und zur Leistung des Motors. Drahtlose Kommunikationsmöglichkeiten erlauben die Fernüberwachung und -steuerung, was energiemanagementübergreifende Maßnahmen in Betrieben unterstützt. Diese intelligenten Systeme können den Betrieb automatisch für optimale Effizienz anpassen und das Wartungspersonal über sich entwickelnde Probleme warnen, bevor sie die Leistung beeinträchtigen.

Die Integration des Internets der Dinge (IoT) ermöglicht fortschrittliche Analysen und Algorithmen des maschinellen Lernens, die den Motorbetrieb kontinuierlich auf Grundlage historischer Leistungsdaten und aktueller Betriebsbedingungen optimieren. Cloud-basierte Überwachungsdienste bieten Expertenanalysen sowie Empfehlungen zur Verbesserung der Effizienz und Optimierung der Wartung. Digitale-Zwilling-Technologien erstellen virtuelle Modelle von Motorsystemen, die fortgeschrittene Optimierungsstrategien und vorausschauende Wartungsprogramme ermöglichen. Die Implementierung dieser fortschrittlichen Technologien erfordert eine sorgfältige Planung und Integration in bestehende Facility-Management-Systeme, um ihre Wirksamkeit und die Rendite zu maximieren.

FAQ

Wie hoch ist die typische Effizienzsteigerung beim Wechsel auf Motoren mit hoher Effizienzklasse (Squirrel-Cage-Motoren)?

Motoren mit hoher Effizienz (Squirrel Cage) bieten in der Regel eine Effizienzsteigerung von 2–5 % im Vergleich zu Standardmotoren, wobei größere Motoren höhere absolute Einsparungen aufweisen. Die tatsächlichen Energieeinsparungen hängen von der Motorgröße, den Betriebsstunden und den Lastfaktoren ab. Unternehmen erzielen jedoch oft eine Reduzierung des Energieverbrauchs von 15–30 % bei Motoren, wenn effiziente Motoren mit korrekter Dimensionierung und geeigneten Steuerungssystemen kombiniert werden. Die Amortisationszeiten liegen je nach Betriebsbedingungen und lokalen Energiekosten typischerweise zwischen 1 und 4 Jahren.

Wie beeinflusst die Motorlast die Energieeffizienz bei Schleifringläufermotoren?

Der Motorwirkungsgrad erreicht typischerweise sein Maximum bei 75–100 % der Nennlast, wobei er bei Teillasten unter 50 % deutlich abfällt. Schwach belastete Motoren arbeiten mit reduziertem Leistungsfaktor und erhöhten relativen Verlusten, weshalb eine korrekte Dimensionierung für die Optimierung des Wirkungsgrads entscheidend ist. Frequenzumrichter können helfen, den Wirkungsgrad bei verringerten Lasten aufrechtzuerhalten, indem sie Spannung und Frequenz an den tatsächlichen Bedarf anpassen und so die Wirkungsgradeinbußen vermeiden, die beim Betrieb mit konstanter Drehzahl bei Teillast auftreten.

Welche Wartungsmaßnahmen beeinflussen den Wirkungsgrad von Asynchronmotoren am stärksten?

Regelmäßige Reinigung der Kühlkanäle und des Motoraufbaus verhindert Überhitzung, die die Effizienz verringert, während eine ordnungsgemäße Schmierung die Lagerreibungsverluste minimiert. Feste elektrische Verbindungen verhindern Spannungsabfälle und Widerstandserwärmung, und eine korrekte Ausrichtung beseitigt mechanische Verluste durch Wellenfehlstellung. Vorausschauende Wartungsprogramme, die Vibration, Temperatur und elektrische Parameter überwachen, helfen dabei, effizienzmindernde Zustände zu erkennen, bevor sie zu kritischen Problemen werden.

Können ältere Kurzschlussläufermotoren nachgerüstet werden, um die Energieeffizienz zu verbessern?

Während ein kompletter Motoraustausch oft die besten Effizienzverbesserungen bietet, können mehrere Nachrüstoptionen die Leistung älterer Motoren verbessern. Die Installation von Frequenzumrichtern ermöglicht erhebliche Energieeinsparungen bei Anwendungen mit variabler Last, während Kondensatoren zur Blindleistungskompensation die elektrische Effizienz verbessern können. Ein Neubewickeln mit hochwertigeren Materialien und optimierten Konstruktionen kann die Effizienz um 1–3 % steigern, wobei die Wirtschaftlichkeit in Abhängigkeit von der Motogröße und der voraussichtlichen verbleibenden Nutzungsdauer im Vergleich zu neuen Hochleistungsalternativen steht.

Inhaltsverzeichnis

- Grundlagen des Schleifringläufermotors

- Motorauswahl und Dimensionierungsstrategien

- Empfohlene Vorgehensweisen bei Installation und Anschluss

- Techniken zur betrieblichen Optimierung

- Instandhaltungsprogramme für eine nachhaltige Effizienz

- Fortgeschrittene Technologien und Upgrades

-

FAQ

- Wie hoch ist die typische Effizienzsteigerung beim Wechsel auf Motoren mit hoher Effizienzklasse (Squirrel-Cage-Motoren)?

- Wie beeinflusst die Motorlast die Energieeffizienz bei Schleifringläufermotoren?

- Welche Wartungsmaßnahmen beeinflussen den Wirkungsgrad von Asynchronmotoren am stärksten?

- Können ältere Kurzschlussläufermotoren nachgerüstet werden, um die Energieeffizienz zu verbessern?