L'efficienza energetica è diventata una preoccupazione fondamentale per le strutture industriali in tutto il mondo, spingendo la necessità di ottimizzare le prestazioni dei motori elettrici. I motori a gabbia di scoiattolo, ampiamente riconosciuti come la spina dorsale delle applicazioni industriali, consumano notevoli quantità di energia elettrica negli impianti di produzione, nei sistemi HVAC e nelle attrezzature per la movimentazione dei materiali. Comprendere come massimizzare la loro efficienza riduce non solo i costi operativi, ma contribuisce anche al raggiungimento degli obiettivi di sostenibilità ambientale. Le moderne strutture industriali sono sempre più orientate verso l'implementazione di strategie di risparmio energetico che garantiscano rendimenti misurabili dell'investimento, mantenendo al contempo un funzionamento affidabile.

La domanda di soluzioni motoristiche ad alta efficienza energetica continua a crescere man mano che le organizzazioni si confrontano con costi crescenti dell'energia elettrica e normative ambientali più rigorose. I motori a gabbia offrono vantaggi intrinseci, tra cui una costruzione robusta, esigenze minime di manutenzione ed eccellente affidabilità in condizioni di carico variabili. Tuttavia, i loro consumi energetici possono essere notevolmente ottimizzati attraverso una corretta selezione, installazione e pratiche operative. Questo approccio completo all'efficienza del motore comprende ogni aspetto, dalle considerazioni iniziali di progettazione ai protocolli di manutenzione continuativa che garantiscono prestazioni ottimali per tutta la durata operativa del motore.

Comprensione dei Fondamenti del Motore a Gabbia

Costruzione e principi di funzionamento

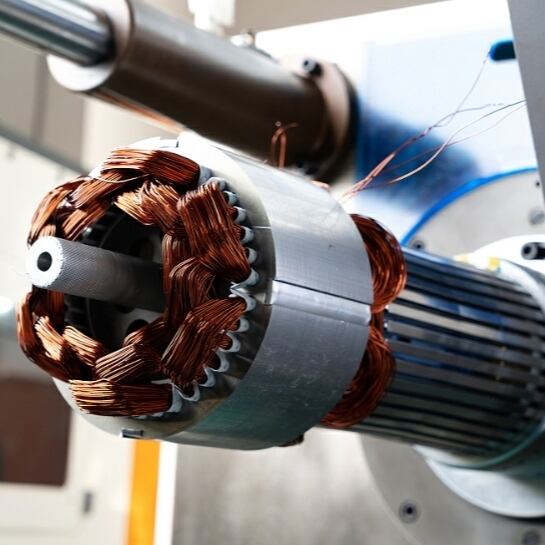

I motori a gabbia prendono il nome dalla particolare costruzione del rotore, simile a una ruota per esercizio degli scoiattoli. Il rotore è composto da barre in alluminio o rame alloggiate in scanalature intorno al nucleo del rotore, collegate tra loro da anelli di chiusura che completano il circuito elettrico. Questa progettazione semplice ma efficace elimina la necessità di anelli collettori o spazzole, riducendo così le esigenze di manutenzione e migliorando l'affidabilità rispetto ad altri tipi di motori. L'interazione elettromagnetica tra il campo magnetico rotante dello statore e le correnti indotte nel rotore genera la coppia necessaria al funzionamento meccanico.

Le caratteristiche di efficienza di questi motori dipendono fortemente dalla qualità dei materiali utilizzati nella costruzione e dalla precisione delle tolleranze di produzione. L'acciaio elettrico di grado superiore nei nuclei dello statore e del rotore riduce le perdite magnetiche, mentre geometrie ottimizzate delle cave minimizzano sia le perdite elettriche che meccaniche. Le tecniche moderne di produzione permettono interstizi d'aria più ridotti tra rotore e statore, il che migliora l'accoppiamento magnetico e riduce la corrente di magnetizzazione necessaria per il funzionamento. Questi miglioramenti progettuali si traducono direttamente in una maggiore efficienza energetica e temperature di esercizio ridotte.

Classificazioni ed Efficacia degli Standard

Gli standard di efficienza internazionali come IE1, IE2, IE3 e IE4 forniscono indicatori chiari per la valutazione delle prestazioni dei motori. I motori a efficienza standard (IE1) rappresentano il livello base, mentre le unità a elevata efficienza (IE3) e i modelli a super elevata efficienza (IE4) offrono caratteristiche di prestazione notevolmente migliorate. I miglioramenti di efficienza variano tipicamente dal 2% all'8% tra le diverse classificazioni, una differenza che può sembrare modesta ma si traduce in significativi risparmi energetici durante l'intera vita operativa del motore. Comprendere queste classificazioni aiuta i responsabili degli impianti a prendere decisioni informate riguardo alle strategie di sostituzione e aggiornamento dei motori.

Le classificazioni di efficienza sono misurate in condizioni di prova standardizzate, ma le prestazioni nel mondo reale possono variare in base a fattori di carico, qualità dell'energia e condizioni ambientali. I motori che funzionano a carichi parziali spesso subiscono una riduzione dell'efficienza, rendendo fondamentale una corretta dimensionamento per prestazioni ottimali. Gli azionamenti a frequenza variabile possono aiutare a mantenere l'efficienza in diversi punti di funzionamento, ma la loro installazione deve essere attentamente pianificata per evitare l'introduzione di distorsioni armoniche che potrebbero influire negativamente sull'efficienza complessiva del sistema.

Selezione del Motore e Strategie di Dimensionamento

Analisi del Carico e Corretto Dimensionamento

Un'analisi accurata del carico costituisce la base per una selezione efficiente del motore, richiedendo una comprensione dettagliata dei requisiti operativi dell'equipaggiamento azionato. I motori sovradimensionati funzionano con efficienza ridotta a causa di fattori di potenza più bassi e aumentate perdite magnetiche, mentre quelli sottodimensionati possono subire guasti precoci dovuti a surriscaldamento eccessivo e stress meccanico. Il dimensionamento ottimale prevede generalmente la scelta di un motore che operi tra il 75% e il 100% della sua capacità nominale durante il funzionamento normale. Questo intervallo garantisce un buon rendimento, fornendo al contempo una capacità di riserva adeguata per picchi occasionali di domanda o condizioni di carico variabili.

L'analisi del profilo di carico prevede lo studio degli effettivi modelli operativi durante diversi cicli produttivi, variazioni stagionali e requisiti di processo. Molte strutture scoprono che i loro motori esistenti sono notevolmente sovradimensionati, offrendo immediate opportunità di miglioramento dell'efficienza mediante un corretto dimensionamento in occasione dei cicli di sostituzione. I moderni sistemi di monitoraggio possono fornire dati dettagliati sul carico che supportano decisioni di dimensionamento accurate, eliminando la pratica tradizionale di applicare fattori di sicurezza eccessivi che portano a un cronico sottocarico del motore e a una ridotta efficienza.

Considerazioni Ambientali e Applicative

I fattori ambientali influenzano in modo significativo l'efficienza e la durata dei motori, richiedendo un'attenta valutazione durante il processo di selezione. Le temperature estreme, i livelli di umidità, l'altitudine e la contaminazione atmosferica influiscono tutti sulle prestazioni e sulle caratteristiche di efficienza del motore. I motori che operano in ambienti ad alta temperatura potrebbero richiedere una riduzione della potenza nominale o sistemi di raffreddamento specializzati per mantenere livelli ottimali di efficienza. Analogamente, le installazioni ad alta altitudine presentano una densità dell'aria ridotta che compromette l'efficacia del raffreddamento e potrebbe richiedere ulteriori riduzioni della potenza o sistemi di ventilazione potenziati.

Anche i livelli di vibrazione, le posizioni di montaggio e i requisiti del ciclo di lavoro influiscono sulle strategie di ottimizzazione dell'efficienza. Applicazioni con funzionamento continuo traggono vantaggio da approcci progettuali diversi rispetto a quelli con cicli di lavoro intermittenti o variabili. La scelta del tipo di involucro, dei sistemi di cuscinetti e dei metodi di raffreddamento deve essere adeguata alle specifiche applicazione riducendo il costo totale di proprietà. L'adeguamento corretto all'ambiente evita il degrado dell'efficienza e prolunga la vita operativa del motore, massimizzando l'efficienza energetica.

Best practice per installazione e collegamento

Qualità dell'energia elettrica e connessioni elettriche

La qualità dell'energia elettrica influisce significativamente sull'efficienza del motore: squilibri di tensione, distorsioni armoniche e variazioni di frequenza contribuiscono tutti ad aumentare le perdite e ridurre le prestazioni. Squilibri di tensione anche del 2-3% possono aumentare le perdite del motore del 15-25%, evidenziando l'importanza di alimentazioni trifase bilanciate e conduttori di dimensioni adeguate. Il monitoraggio regolare della qualità dell'energia aiuta a identificare problemi che compromettono l'efficienza, consentendo interventi correttivi prima che si verifichi un consumo eccessivo di energia. Connessioni elettriche di alta qualità, realizzate con sezioni di conduttore appropriate e metodi di terminazione idonei, riducono al minimo le cadute di tensione e le perdite per resistenza.

Le distorsioni armoniche causate da carichi non lineari possono provocare un riscaldamento aggiuntivo e perdite di efficienza nei motori a gabbia . L'installazione di filtri armonici o reattori di linea potrebbe essere necessaria in impianti con carichi elettronici significativi o azionamenti a frequenza variabile. L'installazione elettrica del motore deve includere sistemi di messa a terra adeguati che minimizzino le correnti parassite e le interferenze elettromagnetiche. Il percorso dei cavi e la loro separazione da altri sistemi elettrici evitano tensioni indotte e mantengono l'integrità del segnale nei circuiti di controllo.

Installazione Meccanica e Allineamento

L'installazione meccanica precisa influenza direttamente l'efficienza del motore attraverso il suo impatto sui carichi dei cuscinetti, sui livelli di vibrazione e sulle prestazioni complessive del sistema. Le tolleranze di allineamento dell'albero devono essere mantenute entro i limiti specificati dal produttore per prevenire l'usura prematura dei cuscinetti, le perdite dovute all'aumento dell'attrito e il degrado dell'efficienza. I sistemi di allineamento laser offrono la precisione necessaria per un'installazione ottimale, mentre controlli regolari dell'allineamento garantiscono prestazioni elevate nel tempo. Un allineamento errato può aumentare il consumo energetico del 5-15%, riducendo significativamente la durata dei cuscinetti e dei giunti.

La progettazione delle fondamenta e le pratiche di montaggio influenzano la trasmissione delle vibrazioni e la stabilità del motore, entrambe le quali influenzano l'efficienza e la longevità. I sistemi di montaggio rigidi impediscono movimenti eccessivi che possono causare disallineamento e stress del cuscinetto, mentre l'isolamento dalle vibrazioni può essere necessario in applicazioni sensibili. I sistemi di trazione a cintura richiedono un adeguato allineamento della trazione e della puleggia per ridurre al minimo le perdite di efficienza, con un'eccessiva trazione che è una causa comune di guasto prematuro del cuscinetto e aumento del consumo di energia. Le modalità di accoppiamento diretto eliminano le perdite delle cinture, ma richiedono pratiche di installazione e manutenzione più precise.

Tecniche di Ottimizzazione Operativa

Gestione del carico e integrazione dei processi

Strategie efficaci di gestione del carico massimizzano l'efficienza del motore ottimizzando i punti di funzionamento e riducendo al minimo gli sprechi di energia durante le condizioni di carico parziale. I variatori di frequenza consentono un controllo preciso della velocità che adatta l'output del motore alle effettive esigenze del processo, eliminando le perdite per strozzamento e migliorando l'efficienza complessiva del sistema. Il potenziale di risparmio energetico derivante dall'installazione di inverter può variare dal 20% al 50% in applicazioni a coppia variabile come ventilatori e pompe, rendendoli investimenti interessanti per programmi di miglioramento dell'efficienza.

Le opportunità di integrazione del processo includono la coordinazione di più operazioni di motore per ridurre al minimo i costi legati ai picchi di domanda e ottimizzare il consumo energetico complessivo dell'impianto. I controlli di sequenza possono avviare i motori in ordini predeterminati, evitando correnti di spunto eccessive e picchi di richiesta. I sistemi di gestione energetica offrono funzionalità di monitoraggio e controllo in tempo reale che consentono un'ottimizzazione dinamica in base ai requisiti produttivi e ai costi energetici. Algoritmi intelligenti di programmazione possono spostare carichi non critici nei periodi di bassa attività, riducendo i costi energetici pur mantenendo l'efficienza produttiva.

Implementazione del sistema di controllo

I sistemi di controllo avanzati offrono sofisticate capacità di ottimizzazione che regolano continuamente il funzionamento del motore per massimizzare l'efficienza. Gli avviatori morbidi riducono le correnti di spunto e le sollecitazioni meccaniche, garantendo al contempo un'accelerazione controllata che può migliorare l'efficienza complessiva del sistema. Algoritmi di controllo ottimizzati per l'energia aggiustano automaticamente i parametri operativi in base alle condizioni di carico, mantenendo l'efficienza massima in diverse esigenze operative. Questi sistemi possono fornire feedback in tempo reale sulle prestazioni del motore e sulle tendenze di efficienza, consentendo interventi proattivi di manutenzione e ottimizzazione.

L'integrazione con i sistemi di gestione delle strutture consente un controllo coordinato di più motori e attrezzature associate per una massima efficienza energetica. Le capacità di risposta alla domanda consentono di eliminare automaticamente il carico durante i periodi di picco o le condizioni di stress della rete. Gli algoritmi di controllo predittivo possono anticipare i cambiamenti di carico e regolare preventivamente il funzionamento del motore per mantenere livelli di efficienza ottimali. L'attuazione di queste strategie di controllo avanzate richiede una pianificazione e una messa in servizio attente per garantire un corretto funzionamento e il massimo risparmio energetico.

Programmi di manutenzione per una efficienza sostenibile

Strategie di manutenzione predittiva

I programmi di manutenzione predittiva utilizzano tecnologie avanzate di monitoraggio per rilevare le condizioni che degradano l'efficienza prima che causino un significativo spreco di energia o guasti di attrezzature. L'analisi delle vibrazioni può identificare problemi di cuscinetti, disallineamento e condizioni di squilibrio che aumentano le perdite di attrito e il consumo di energia. Le immagini termiche rivelano punti caldi che indicano problemi di connessione elettrica, sovraccarico o carenze del sistema di raffreddamento. L'analisi delle firme attuali fornisce informazioni sulle condizioni della barra del rotore, sulle variazioni del vuoto d'aria e su altri problemi interni che influenzano l'efficienza del motore.

I sistemi di analisi della corrente del motore monitorano continuamente i parametri elettrici per identificare tendenze che indicano problemi o un degrado dell'efficienza. Questi sistemi possono rilevare problemi come l'usura del cuscinetto, problemi al rotore e deterioramento dell'avvolgimento dello statore molto prima che diventino critici. I programmi di analisi dell'olio per motori più grandi forniscono informazioni dettagliate sulla condizione del cuscinetto e sull'efficacia della lubrificazione, consentendo piani di manutenzione ottimizzati che mantengono l'efficienza massima. I dati raccolti attraverso questi programmi di monitoraggio supportano decisioni informate sulla riparazione rispetto alla sostituzione che considerano sia i costi immediati che le implicazioni di efficienza a lungo termine.

Protocolli di Manutenzione Preventiva

La manutenzione preventiva sistematica garantisce che i motori continuino a funzionare con la massima efficienza per tutta la loro vita utile. La pulizia regolare degli esterni del motore e dei passaggi di raffreddamento previene l'accumulo di calore che riduce l'efficienza e accelera il degrado dei componenti. I programmi di lubrificazione devono seguire le specifiche del produttore per i tipi, le quantità e gli intervalli di grasso per ridurre al minimo l'attrito del cuscinetto evitando al contempo una sovra-lubrificazione che aumenta le perdite di resistenza. Le ispezioni delle connessioni elettriche identificano connessioni sciolte o corrose che contribuiscono a diminuire la tensione e a ridurre la resistenza.

Le misurazioni del vuoto d'aria durante le riviste maggiori assicurano che le distanze tra rotore e statore restino entro le specifiche per un'optima coppia magnetica ed efficienza. Le misurazioni della resistenza all'avvolgimento aiutano a identificare problemi di isolamento che potrebbero influenzare l'efficienza e l'affidabilità del motore. La manutenzione del sistema di raffreddamento comprende la pulizia del ventilatore, la sostituzione del filtro dell'aria e la pulizia del percorso di ventilazione per mantenere una capacità di rimozione del calore adeguata. La documentazione delle attività di manutenzione e delle misurazioni dell'efficienza crea una cronologia delle prestazioni che supporta le decisioni di ottimizzazione e aiuta a identificare le tendenze che richiedono attenzione.

Tecnologie avanzate e aggiornamenti

Integrazione con Inverter a Frequenza Variabile

Gli azionamenti a frequenza variabile rappresentano una delle tecnologie più efficaci per migliorare l'efficienza del motore in applicazioni con esigenze di carico variabili. I moderni VFD incorporano algoritmi avanzati che ottimizzano automaticamente il funzionamento del motore per una massima efficienza in diverse condizioni di velocità e coppia. Le funzionalità di ottimizzazione dell'energia regolano le relazioni di tensione e frequenza per ridurre al minimo le perdite mantenendo i livelli di prestazione richiesti. I periodi di recupero degli impianti VFD variano in genere da 1-3 anni nelle applicazioni appropriate, rendendoli investimenti attraenti per i programmi di efficienza energetica.

La corretta selezione e programmazione dei VFD sono fondamentali per ottenere il massimo dei benefici di efficienza evitando al contempo potenziali problemi come il riscaldamento del motore o lo stress dell'isolamento. La scelta della frequenza portante influisce sia sull'efficienza che sui livelli di rumore, e richiede un'attenta considerazione dei requisiti applicativi. Il filtraggio di ingresso e uscita può essere necessario per ridurre al minimo le distorsioni armoniche e le interferenze elettromagnetiche che potrebbero influire sull'efficienza o sul funzionamento di altre apparecchiature. La manutenzione regolare del VFD e l'ottimizzazione dei parametri garantiscono prestazioni di picco e il massimo risparmio energetico per tutta la vita operativa del sistema.

Tecnologie Motore Intelligente

I sistemi motori intelligenti incorporano sensori, comunicazioni e capacità di controllo che consentono un'ottimizzazione continua dell'efficienza e una manutenzione predittiva. I sistemi di monitoraggio integrati tracciano i parametri chiave come temperatura, vibrazione e caratteristiche elettriche, fornendo feedback in tempo reale sulla condizione e le prestazioni del motore. Le capacità di comunicazione wireless consentono il monitoraggio e il controllo remoto che supportano programmi di gestione dell'energia in tutta l'impianto. Questi sistemi intelligenti possono regolare automaticamente il funzionamento per una efficienza ottimale e avvisare il personale di manutenzione di problemi in corso prima che abbiano un impatto sulle prestazioni.

L'integrazione dell'Internet of Things (IoT) consente di utilizzare algoritmi avanzati di analisi e apprendimento automatico che ottimizzano continuamente il funzionamento del motore in base ai dati storici delle prestazioni e alle condizioni operative attuali. I servizi di monitoraggio basati su cloud forniscono analisi e raccomandazioni di esperti per migliorare l'efficienza e ottimizzare la manutenzione. Le tecnologie gemelle digitali creano modelli virtuali di sistemi motori che consentono strategie di ottimizzazione avanzate e programmi di manutenzione predittiva. L'implementazione di queste tecnologie avanzate richiede una pianificazione attenta e l'integrazione con i sistemi di gestione delle strutture esistenti per massimizzarne l'efficacia e il ritorno sull'investimento.

Domande Frequenti

Qual è il tipico miglioramento dell'efficienza da un aggiornamento a motori di gabbia da scoiattolo ad efficienza superiore?

I motori a gabbia per scoiattoli ad efficienza premium forniscono in genere un miglioramento dell'efficienza del 2-5% rispetto alle unità standard di efficienza, con motori più grandi che mostrano maggiori risparmi assoluti. Il risparmio energetico effettivo dipende dalla dimensione del motore, dalle ore di funzionamento e dai fattori di carico, ma le strutture spesso vedono una riduzione del 15-30% del consumo di energia del motore quando combinano motori efficienti con sistemi di misurazione e controllo adeguati. I periodi di recupero variano in genere da 1 a 4 anni a seconda delle condizioni di esercizio e dei costi energetici locali.

Come il carico del motore influisce sull'efficienza energetica dei motori a gabbia per scoiattoli?

L'efficienza del motore raggiunge generalmente il massimo al 75-100% del carico nominale, con un significativo calo di efficienza a carichi parziali inferiori al 50%. I motori poco caricati funzionano con fattori di potenza ridotti e aumentano le perdite in valore relativo, rendendo fondamentale una corretta dimensionatura per l'ottimizzazione dell'efficienza. Gli azionamenti a frequenza variabile possono aiutare a mantenere l'efficienza a carichi ridotti regolando sia la tensione che la frequenza in base alle effettive esigenze, evitando le penalizzazioni di efficienza associate al funzionamento a velocità costante con carichi parziali.

Quali pratiche di manutenzione influiscono maggiormente sull'efficienza dei motori a gabbia?

La pulizia regolare dei passaggi di raffreddamento e delle parti esterne del motore evita il surriscaldamento che riduce l'efficienza, mentre una corretta lubrificazione minimizza le perdite dovute all'attrito nei cuscinetti. Mantenere saldi i collegamenti elettrici previene cadute di tensione e riscaldamento per resistenza, e garantire un allineamento corretto elimina le perdite meccaniche causate da disallineamento dell'albero. I programmi di manutenzione predittiva che monitorano vibrazioni, temperatura e parametri elettrici aiutano a identificare condizioni che degradano l'efficienza prima che diventino problemi critici.

I vecchi motori a gabbia possono essere aggiornati per migliorare l'efficienza energetica?

Sebbene la sostituzione completa del motore spesso offra i migliori miglioramenti in termini di efficienza, diverse opzioni di retrofit possono potenziare le prestazioni dei motori più vecchi. L'installazione di un azionamento a frequenza variabile offre significativi risparmi energetici nelle applicazioni con carico variabile, mentre i condensatori per la correzione del fattore di potenza possono migliorare l'efficienza elettrica. Il ribobinaggio con materiali di qualità superiore e progettazioni ottimizzate può aumentare l'efficienza dallo 1% al 3%, anche se la convenienza economica dipende dalle dimensioni del motore e dalla vita utile residua prevista rispetto alle alternative nuove ad alta efficienza.

Indice

- Comprensione dei Fondamenti del Motore a Gabbia

- Selezione del Motore e Strategie di Dimensionamento

- Best practice per installazione e collegamento

- Tecniche di Ottimizzazione Operativa

- Programmi di manutenzione per una efficienza sostenibile

- Tecnologie avanzate e aggiornamenti

-

Domande Frequenti

- Qual è il tipico miglioramento dell'efficienza da un aggiornamento a motori di gabbia da scoiattolo ad efficienza superiore?

- Come il carico del motore influisce sull'efficienza energetica dei motori a gabbia per scoiattoli?

- Quali pratiche di manutenzione influiscono maggiormente sull'efficienza dei motori a gabbia?

- I vecchi motori a gabbia possono essere aggiornati per migliorare l'efficienza energetica?