Efektywność energetyczna stała się kluczowym problemem dla zakładów przemysłowych na całym świecie, co pociąga za sobą potrzebę optymalizacji wydajności silników elektrycznych. Silniki klatkowe, powszechnie uznawane za podstawę zastosowań przemysłowych, zużywają znaczne ilości energii elektrycznej w zakładach produkcyjnych, systemach klimatyzacji oraz urządzeniach do transportu materiałów. Zrozumienie sposobów maksymalizacji ich sprawności nie tylko redukuje koszty eksploatacji, ale także przyczynia się do osiągnięcia celów zrównoważonego rozwoju środowiskowego. Nowoczesne zakłady przemysłowe coraz bardziej koncentrują się na wdrażaniu strategii oszczędzania energii, które zapewniają mierzalny zwrot z inwestycji przy jednoczesnym utrzymaniu niezawodności działania.

Popyt na energooszczędne rozwiązania silnikowe wciąż rośnie, ponieważ organizacje muszą zmierzyć się ze wzrostem kosztów energii elektrycznej oraz surowszymi przepisami środowiskowymi. Silniki klatkowe oferują naturalne zalety, w tym solidną konstrukcję, minimalne wymagania konserwacyjne oraz doskonałą niezawodność w warunkach zmiennego obciążenia. Jednak ich zużycie energii może być znacząco zoptymalizowane poprzez odpowiedni dobór, montaż oraz praktyki eksploatacyjne. Kompleksowe podejście do sprawności silników obejmuje wszystko – od wstępnych rozważań projektowych po bieżące protokoły konserwacji, które zapewniają maksymalną wydajność przez cały okres użytkowania silnika.

Zrozumienie podstaw silnika klatkowego

Konstrukcja i zasada działania

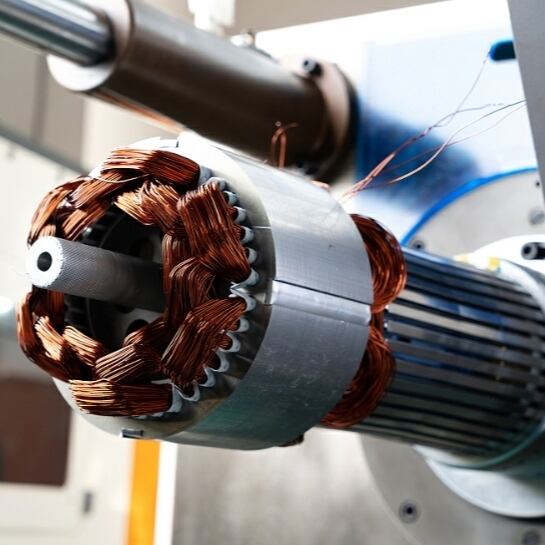

Silniki klatkowe wzięły swoją nazwę od charakterystycznej konstrukcji wirnika, przypominającej koło ćwiczeniowe dla wiewiórki. Wiriak składa się z prętów aluminiowych lub miedzianych umieszczonych w żłobkach wokół rdzenia wirnika i połączonych pierścieniami końcowymi, które tworzą obwód elektryczny. Prosta, a zarazem skuteczna konstrukcja wyklucza konieczność stosowania pierścieni ślizgowych lub szczotek, co przekłada się na niższe wymagania konserwacyjne i większą niezawodność w porównaniu z innymi typami silników. Oddziaływanie elektromagnetyczne między wirującym polem magnetycznym stojana a prądami indukowanymi w wirniku generuje moment obrotowy niezbędny do działania mechanicznego.

Charakterystyka sprawności tych silników w dużej mierze zależy od jakości materiałów użytych do budowy oraz precyzji tolerancji produkcyjnych. Stal elektryczna wyższej klasy w rdzeniach stojana i wirnika zmniejsza straty magnetyczne, podczas gdy zoptymalizowane geometrie żłobków minimalizują zarówno straty elektryczne, jak i mechaniczne. Nowoczesne techniki produkcji pozwalają na mniejsze szczeliny powietrzne pomiędzy wirnikiem a stojanem, co poprawia sprzężenie magnetyczne i zmniejsza prąd magnesujący wymagany do pracy. Te ulepszenia konstrukcyjne bezpośrednio przekładają się na zwiększoną efektywność energetyczną i obniżone temperatury pracy.

Klasyfikacje i normy sprawności

Międzynarodowe normy sprawności, takie jak IE1, IE2, IE3 i IE4, zapewniają jednoznaczne punkty odniesienia do oceny wydajności silników. Silniki o standardowej sprawności (IE1) stanowią podstawę, podczas gdy jednostki o wysokiej sprawności (IE3) oraz modele o super wysokiej sprawności (IE4) oferują znacznie lepsze właściwości eksploatacyjne. Poprawa sprawności zwykle wynosi od 2% do 8% między klasami, co może wydawać się niewielkie, ale przekłada się na znaczącą oszczędność energii w całym okresie użytkowania silnika. Zrozumienie tych klasyfikacji pomaga menedżerom obiektów w podejmowaniu świadomych decyzji dotyczących wymiany i modernizacji silników.

Oceny sprawności są wykonywane w warunkach standaryzowanych testów, jednak rzeczywista wydajność może się różnić w zależności od obciążenia, jakości zasilania oraz warunków środowiskowych. Silniki pracujące przy częściowym obciążeniu często charakteryzują się zmniejszoną sprawnością, dlatego prawidłowy dobór mocy jest kluczowy dla optymalnej wydajności. Sterowniki częstotliwości mogą pomóc w utrzymaniu wysokiej sprawności w różnych punktach pracy, jednak ich instalacja musi zostać starannie zaplanowana, aby uniknąć wprowadzenia zakłóceń harmonicznych, które mogłyby negatywnie wpłynąć na ogólną sprawność systemu.

Wybór i strategie doboru silników

Analiza obciążenia i prawidłowy dobór mocy

Dokładna analiza obciążenia stanowi podstawę efektywnego doboru silnika, wymagając szczegółowego zrozumienia wymagań eksploatacyjnych napędzanego urządzenia. Zbyt duże silniki pracują z obniżoną sprawnością ze względu na niższy współczynnik mocy i zwiększone straty magnetyczne, podczas gdy zbyt małe jednostki mogą ulec przedwczesnemu uszkodzeniu z powodu nadmiernego nagrzewania się i przeciążenia. Optymalny dobór polega zazwyczaj na wybraniu silnika, który w normalnych warunkach pracy działa w zakresie 75–100% swojej nominalnej mocy. Ten zakres zapewnia wysoką sprawność, jednocześnie gwarantując wystarczającą rezerwę mocy na okazjonalne szczytowe obciążenia lub zmienne warunki pracy.

Analiza profilu obciążenia polega na badaniu rzeczywistych wzorców pracy w różnych cyklach produkcyjnych, zmiennościach sezonowych oraz wymaganiach procesowych. Wiele zakładów odkrywa, że ich istniejące silniki są znacznie za duże, co daje natychmiastowe możliwości poprawy efektywności poprzez doborę odpowiedniej wielkości podczas cykli wymiany. Nowoczesne systemy monitorowania mogą dostarczać szczegółowych danych obciążenia, które wspierają dokładne decyzje dotyczące doboru rozmiaru, eliminując tradycyjną praktykę stosowania nadmiernych współczynników bezpieczeństwa, prowadzących do przewlekłego niedociążania silników i obniżonej sprawności.

Uwagi dotyczące środowiska i zastosowania

Czynniki środowiskowe znacząco wpływają na sprawność i trwałość silnika, wymagając starannego rozważenia podczas procesu doboru. Ekstremalne temperatury, wilgotność, wysokość nad poziomem morza oraz zanieczyszczenie atmosferyczne wpływają na wydajność i cechy sprawnościowe silnika. Silniki pracujące w warunkach wysokich temperatur mogą wymagać obniżenia mocy lub specjalnych systemów chłodzenia w celu zachowania optymalnego poziomu sprawności. Podobnie instalacje na dużych wysokościach charakteryzują się zmniejszoną gęstością powietrza, co wpływa na skuteczność chłodzenia i może wymagać dodatkowego obniżenia mocy lub ulepszonych systemów wentylacji.

Poziomy drgań, orientacja montażu oraz wymagania dotyczące cyklu pracy również wpływają na strategie optymalizacji sprawności. Zastosowania o pracy ciągłej korzystają z innych podejść konstrukcyjnych niż te o pracy przerywanej lub zmiennej. Dobór odpowiednich typów obudów, układów łożysk oraz metod chłodzenia musi być dostosowany do konkretnych zastosowanie wymagania, maksymalizując jednocześnie efektywność energetyczną. Odpowiednie dopasowanie do warunków środowiskowych zapobiega degradacji sprawności i wydłuża żywotność silnika, zmniejszając całkowity koszt posiadania.

Najlepsze praktyki montażu i podłączenia

Jakość energii elektrycznej i połączenia elektryczne

Jakość energii elektrycznej ma znaczący wpływ na sprawność silnika, ponieważ nierównoważenie napięć, zniekształcenia harmoniczne oraz wahania częstotliwości przyczyniają się do wzrostu strat i obniżenia wydajności. Nierównoważenie napięć już na poziomie 2–3% może zwiększyć straty w silniku o 15–25%, co podkreśla wagę zrównoważonego zasilania trójfazowego i prawidłowo dobranych przewodów. Regularne monitorowanie jakości energii pozwala wykrywać problemy kompromitujące sprawność, umożliwiając działania korygujące przed wystąpieniem znaczącej utraty energii. Wysokiej jakości połączenia elektryczne, z zastosowaniem odpowiednich przekrojów przewodów i właściwych metod zakończeń, minimalizują spadki napięcia i straty rezystancyjne.

Zniekształcenia harmoniczne spowodowane obciążeniami nieliniowymi mogą powodować dodatkowe nagrzewanie się i straty sprawności w silnikach klatkowych . W obiektach z dużym udziałem obciążeń elektronicznych lub napędów o zmiennej częstotliwości może być konieczna instalacja filtrów harmonicznych lub dławików sieciowych. Instalacja elektryczna silnika powinna obejmować odpowiednie systemy uziemienia minimalizujące prądy cyrkulacyjne i zakłócenia elektromagnetyczne. Trasy kabli oraz ich oddzielenie od innych systemów elektrycznych zapobiegają indukowanym napięciom i gwarantują integralność sygnałów w obwodach sterowania.

Montaż i regulacja mechaniczna

Precyzyjna instalacja mechaniczna bezpośrednio wpływa na sprawność silnika poprzez oddziaływanie na obciążenia łożysk, poziom wibracji oraz ogólną wydajność systemu. Tolerancje centrowania wału należy utrzymywać zgodnie z zaleceniami producenta, aby zapobiec przedwczesnemu zużyciu łożysk, zwiększeniu strat tarcia oraz degradacji sprawności. Systemy laserowego centrowania zapewniają niezbędną dokładność dla optymalnej instalacji, a regularne kontrole centrowania gwarantują dalszą pracę z maksymalną wydajnością. Nieprawidłowe centrowanie może zwiększyć zużycie energii o 5–15%, jednocześnie znacząco skracając żywotność łożysk i sprzęgieł.

Projekty fundamentów i praktyki montażu wpływają na przenoszenie drgań i stabilność silnika, co wpływa na wydajność i długowieczność. Sztywne systemy montażowe zapobiegają nadmiernym ruchom, które mogą powodować niewłaściwe ustawienie i obciążenie łożyska, podczas gdy w wrażliwych zastosowaniach może być konieczna izolacja wibracyjna. Systemy napędowe na pas wymagają odpowiedniego napięcia i ustawienia koła, aby zminimalizować straty wydajności, a nadmierne napięcie jest częstą przyczyną przedwczesnej awarii łożyska i zwiększonego zużycia energii. Systemy bezpośredniego sprzężenia eliminują straty pasów, ale wymagają dokładniejszej instalacji i konserwacji.

Techniki optymalizacji pracy

Zarządzanie obciążeniem i integracja procesów

Skuteczne strategie zarządzania obciążeniem maksymalizują wydajność silnika poprzez optymalizację punktów pracy i minimalizowanie marnotrawstwa energii w warunkach częściowego obciążenia. Przesyłki o zmiennej częstotliwości umożliwiają precyzyjną kontrolę prędkości, która dopasowuje moc silnika do rzeczywistych wymagań procesu, eliminując straty w tłoczeniu i poprawiając ogólną wydajność systemu. Potencjał oszczędności energii z instalacji VFD może wynosić od 20-50% w zastosowaniach o zmiennym momentu obrotowym, takich jak wentylatory i pompy, co czyni je atrakcyjnymi inwestycjami w programy poprawy wydajności.

Możliwości integracji procesów obejmują koordynację wielu operacji silnika w celu zminimalizowania kosztów najwyższego popytu i optymalizacji ogólnego zużycia energii w obiekcie. Sterowanie sekwencjonowaniem może uruchamiać silniki w z góry określonych kolejnościach, które zapobiegają nadmiernym prądom wbiegu i szczytom zapotrzebowania. Systemy zarządzania energią zapewniają możliwości monitorowania i kontroli w czasie rzeczywistym, które umożliwiają odpowiednią optymalizację w oparciu o wymagania produkcyjne i koszty energii. Inteligentne algorytmy harmonogramowania mogą przenosić obciążenia niekrytyczne do okresów poza szczytem pracy, zmniejszając koszty energii przy jednoczesnym utrzymaniu wydajności produkcji.

Wdrożenie systemu kontroli

Zaawansowane systemy sterowania zapewniają zaawansowane możliwości optymalizacji, które stale dostosowują działanie silnika do maksymalnej wydajności. Miękkie rozruszki zmniejszają prądy wbiegu i naprężenie mechaniczne, zapewniając jednocześnie kontrolowane przyspieszenie, które może poprawić ogólną wydajność systemu. Algorytmy sterowania optymalizowane pod kątem zużycia energii automatycznie dostosowują parametry pracy w zależności od warunków obciążenia, utrzymując maksymalną wydajność w różnych warunkach eksploatacyjnych. Systemy te mogą dostarczać informacji zwrotnych w czasie rzeczywistym na temat tendencji wydajności i wydajności silnika, umożliwiając proaktywne podejmowanie decyzji dotyczących konserwacji i optymalizacji.

Integracja z systemami zarządzania obiektami umożliwia skoordynowane sterowanie wieloma silnikami i sprzętem powiązanym w celu uzyskania maksymalnej efektywności energetycznej. Możliwości odpowiedzi na popyt umożliwiają automatyczne usuwanie obciążenia w okresach szczytu prędkości lub w warunkach napięcia sieci. Algorytmy sterowania predykcyjnego mogą przewidzieć zmiany obciążenia i prewencyjnie dostosować działanie silnika w celu utrzymania optymalnego poziomu wydajności. Wdrożenie tych zaawansowanych strategii kontroli wymaga starannego planowania i uruchomienia w celu zapewnienia prawidłowego działania i maksymalnego oszczędności energii.

Programy konserwacji dla utrzymania wydajności

Strategie predykcyjnej konserwacji

Programy konserwacji predykcyjnej wykorzystują zaawansowane technologie monitorowania w celu wykrycia warunków pogarszających wydajność, zanim spowodują one znaczne marnowanie energii lub awarie urządzeń. Analiza drgań pozwala zidentyfikować problemy z łożyskiem, niewspółmierzenie i nierównowagę, które zwiększają straty tarcia i zużycie energii. Wykrywanie termiczne pokazuje gorące punkty, które wskazują na problemy z podłączeniem elektrycznym, przeciążenie lub braki w systemie chłodzenia. Obecna analiza sygnatury zapewnia wgląd w stan pręta wirnika, zmiany luki powietrza i inne wewnętrzne problemy, które wpływają na wydajność silnika.

Systemy analizy prądu silnika stale monitorują parametry elektryczne w celu identyfikacji tendencji wskazujących na rozwój problemów lub pogorszenie wydajności. Systemy te mogą wykrywać problemy takie jak zużycie łożysk, problemy z wirem i pogorszenie się obwijania statoru na długo przed ich krytycznym wystąpieniem. Programy analizy oleju dla większych silników dostarczają szczegółowych informacji na temat stanu łożyska i skuteczności smaru, umożliwiając zoptymalizowane harmonogramy konserwacji, które utrzymują maksymalną wydajność. Dane zebrane w ramach tych programów monitorowania wspierają świadome decyzje dotyczące naprawy lub wymiany, które uwzględniają zarówno bezpośrednie koszty, jak i długoterminowe skutki dla efektywności.

Protokoły Konserwacji Zabiegowej

Systematyczna konserwacja zapobiegawcza zapewnia, że silniki nadal działają z maksymalną wydajnością przez cały okres ich eksploatacji. Regularne czyszczenie zewnętrznych części silnika i przejść chłodzących zapobiega nagromadzeniu się ciepła, co obniża wydajność i przyspiesza degradację części. Programy smarowania muszą być zgodne ze specyfikacjami producenta dotyczącymi typów tłuszczu, ilości i odstępów między nimi, aby zminimalizować tarcie łożyska, unikając jednocześnie nadmiernego smarowania, które zwiększa straty oporu. W trakcie kontroli połączeń elektrycznych wykrywa się luźne lub korozowane połączenia, które przyczyniają się do spadku napięcia i utraty oporu.

Pomiary szczelin powietrznych podczas przeprowadzania większych remontów zapewniają, że odległości między wirnikiem a statorem pozostają w granicach specyfikacji dla optymalnego sprzężenia magnetycznego i wydajności. Pomiary oporu nawijania pomagają zidentyfikować rozwijające się problemy izolacyjne, które mogą mieć wpływ na wydajność i niezawodność silnika. Wsparcie w zakresie ochrony środowiska i ochrony środowiska Dokumentacja działań konserwacyjnych i pomiarów wydajności tworzy historię wydajności, która wspiera decyzje optymalizacyjne i pomaga zidentyfikować trendy wymagające uwagi.

Zaawansowane technologie i ulepszenia

Integracja przemiennika częstotliwości

Napędy o zmiennej częstotliwości stanowią jedną z najskuteczniejszych technologii poprawy wydajności silnika w zastosowaniach o różnych wymaganiach obciążeniowych. Nowoczesne VFD zawierają zaawansowane algorytmy, które automatycznie optymalizują pracę silnika w celu uzyskania maksymalnej wydajności w różnych warunkach prędkości i momentu obrotowego. Funkcje optymalizacji energii dostosowują relacje napięcia i częstotliwości w celu zminimalizowania strat przy jednoczesnym utrzymaniu wymaganych poziomów wydajności. Okresy zwrotu dla instalacji VFD wynoszą zazwyczaj od 1-3 lat w odpowiednich zastosowaniach, co czyni je atrakcyjnymi inwestycjami w ramach programów efektywności energetycznej.

Właściwy wybór i programowanie VFD mają kluczowe znaczenie dla uzyskania maksymalnej wydajności, unikając jednocześnie potencjalnych problemów, takich jak ogrzewanie silnika lub obciążenie izolacji. Wybór częstotliwości nośnej wpływa zarówno na wydajność, jak i poziom hałasu, co wymaga starannego rozważenia wymagań aplikacji. Filtrowanie wejścia i wyjścia może być konieczne w celu zminimalizowania zniekształceń harmonicznych i zakłóceń elektromagnetycznych, które mogą mieć wpływ na wydajność lub inne działania urządzeń. Regularne utrzymanie VFD i optymalizacja parametrów zapewniają ciągłe osiąganie osiągów szczytowych i maksymalne oszczędności energii przez cały okres eksploatacji systemu.

Inteligentne Technologie Silnikowe

Inteligentne systemy silnikowe zawierają czujniki, komunikację i możliwości sterowania, które umożliwiają ciągłą optymalizację wydajności i przewidywalną konserwację. Wbudowane systemy monitorowania śledzą kluczowe parametry, takie jak temperatura, wibracje i właściwości elektryczne, zapewniając w czasie rzeczywistym informacje zwrotne na temat stanu i wydajności silnika. Funkcje komunikacji bezprzewodowej umożliwiają zdalne monitorowanie i sterowanie, które obsługuje programy zarządzania energią w całym obiekcie. Te inteligentne systemy mogą automatycznie dostosowywać pracę do optymalnej wydajności i ostrzegać personel konserwacyjny o problemach, zanim wpłyną na wydajność.

Integracja Internetu rzeczy (IoT) umożliwia zaawansowane analizy i algorytmy uczenia maszynowego, które ciągle optymalizują pracę silnika na podstawie danych historycznych oraz bieżących warunków eksploatacyjnych. Usługi monitorowania oparte na chmurze zapewniają ekspertowe analizy i rekomendacje dotyczące poprawy efektywności oraz optymalizacji konserwacji. Technologie cyfrowego bliźniaka tworzą wirtualne modele systemów silnikowych, umożliwiające zaawansowane strategie optymalizacji i programy konserwacji predykcyjnej. Wdrożenie tych zaawansowanych technologii wymaga starannego planowania i integracji z istniejącymi systemami zarządzania obiektami w celu maksymalizacji ich skuteczności oraz zwrotu z inwestycji.

Często zadawane pytania

Jaka jest typowa poprawa efektywności dzięki przejściu na silniki klatkowe o wysokiej sprawności?

Silniki klatkowe o wysokiej sprawności zapewniają zazwyczaj poprawę efektywności o 2–5% w porównaniu do jednostek o standardowej sprawności, przy czym większe silniki wykazują większą bezwzględną oszczędność. Rzeczywista oszczędność energii zależy od wielkości silnika, liczby godzin pracy oraz współczynników obciążenia, jednak zakłady często odnotowują redukcję zużycia energii przez silniki o 15–30%, gdy połączą wydajne silniki z odpowiednim doboru mocy i systemami sterowania. Okres zwrotu inwestycji mieści się zazwyczaj w przedziale 1–4 lat, w zależności od warunków eksploatacji i lokalnych kosztów energii.

W jaki sposób obciążenie silnika wpływa na jego efektywność energetyczną w silnikach klatkowych?

Sprawność silnika osiąga zazwyczaj maksimum przy obciążeniu od 75% do 100% wartości znamionowej, przy czym znacząco spada przy obciążeniach częściowych poniżej 50%. Silniki pracujące przy małym obciążeniu charakteryzują się obniżonym współczynnikiem mocy oraz zwiększonymi stratami względnymi, co czyni prawidłowy dobór mocy kluczowym aspektem optymalizacji sprawności. Falowniki mogą pomóc w utrzymaniu wysokiej sprawności przy zmniejszonym obciążeniu poprzez dostosowanie napięcia i częstotliwości do rzeczywistych potrzeb, zapobiegając spadkom sprawności związanych z pracą stałoprędkościową przy obciążeniach częściowych.

Które praktyki konserwacyjne mają największy wpływ na sprawność silników klatkowych?

Regularne czyszczenie kanałów chłodzenia i części zewnętrznych silnika zapobiega przegrzaniu, które zmniejsza sprawność, a odpowiednie smarowanie minimalizuje straty spowodowane tarciem łożysk. Utrzymywanie szczelnych połączeń elektrycznych zapobiega spadkom napięcia i nagrzewaniu się przez opór, a zapewnienie prawidłowego wyrównania eliminuje straty mechaniczne spowodowane nieprawidłowym ustawieniem wału. Programy utrzymania ruchu predykcyjnego, monitorujące wibracje, temperaturę oraz parametry elektryczne, pomagają wykryć warunki obniżające sprawność, zanim staną się poważnym problemem.

Czy starsze silniki klatkowe można modernizować w celu poprawy sprawności energetycznej?

Chociaż całkowita wymiana silnika często zapewnia najlepsze ulepszenia efektywności, kilka opcji modernizacji może poprawić wydajność starszych silników. Montaż przetwornicy częstotliwości oferuje znaczne oszczędności energii w zastosowaniach o zmiennej obciążalności, podczas gdy kondensatory korekcji współczynnika mocy mogą poprawić sprawność elektryczną. Przewijanie z wykorzystaniem materiałów wyższej jakości i zoptymalizowanych konstrukcji może zwiększyć sprawność o 1–3%, choć opłacalność zależy od wielkości silnika i przewidywanego pozostałego czasu eksploatacji w porównaniu z nowymi alternatywami o wysokiej sprawności.

Spis treści

- Zrozumienie podstaw silnika klatkowego

- Wybór i strategie doboru silników

- Najlepsze praktyki montażu i podłączenia

- Techniki optymalizacji pracy

- Programy konserwacji dla utrzymania wydajności

- Zaawansowane technologie i ulepszenia

-

Często zadawane pytania

- Jaka jest typowa poprawa efektywności dzięki przejściu na silniki klatkowe o wysokiej sprawności?

- W jaki sposób obciążenie silnika wpływa na jego efektywność energetyczną w silnikach klatkowych?

- Które praktyki konserwacyjne mają największy wpływ na sprawność silników klatkowych?

- Czy starsze silniki klatkowe można modernizować w celu poprawy sprawności energetycznej?