L'efficacité énergétique est devenue une préoccupation majeure pour les installations industrielles dans le monde entier, ce qui accroît la nécessité d'optimiser la performance des moteurs électriques. Les moteurs à cage d'écureuil, largement reconnus comme l'épine dorsale des applications industrielles, consomment d'importantes quantités d'énergie électrique dans les usines de fabrication, les systèmes de chauffage, ventilation et climatisation (CVC) ainsi que les équipements de manutention. Comprendre comment maximiser leur efficacité permet non seulement de réduire les coûts opérationnels, mais contribue également aux objectifs de durabilité environnementale. Les installations industrielles modernes concentrent de plus en plus leurs efforts sur la mise en œuvre de stratégies d'économie d'énergie offrant un retour sur investissement mesurable tout en maintenant une exploitation fiable.

La demande de solutions motorisées écoénergétiques ne cesse de croître alors que les organisations font face à la hausse des coûts de l'électricité et à des réglementations environnementales plus strictes. Les moteurs à cage d'écureuil offrent des avantages intrinsèques, notamment une construction robuste, des besoins minimes en matière d'entretien et une excellente fiabilité dans des conditions de charge variables. Toutefois, leur consommation d'énergie peut être nettement optimisée par un choix, une installation et des pratiques opérationnelles appropriés. Cette approche globale de l'efficacité des moteurs englobe tout, depuis les considérations initiales de conception jusqu'aux protocoles d'entretien continu assurant des performances optimales pendant toute la durée de vie opérationnelle du moteur.

Comprendre les principes fondamentaux du moteur à cage d'écureuil

Construction et principes de fonctionnement

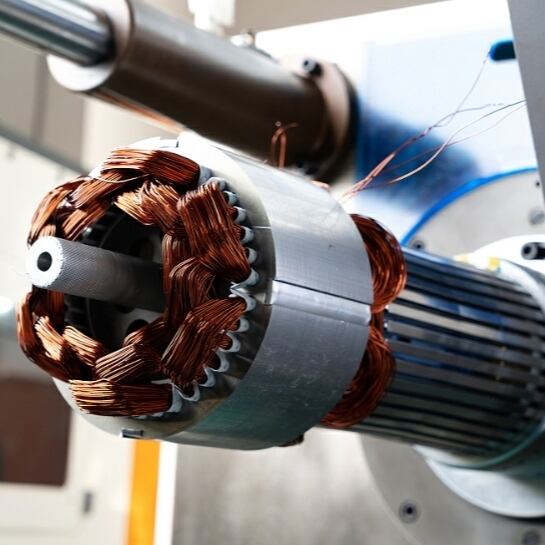

Les moteurs à rotor en cage tirent leur nom de la construction distinctive du rotor, qui ressemble à une roue d'exercice pour écureuil. Le rotor est composé de barres en aluminium ou en cuivre insérées dans des encoches autour du noyau du rotor, reliées par des bagues de court-circuit qui ferment le circuit électrique. Cette conception simple mais efficace élimine le besoin d'anneaux glisseurs ou de balais, ce qui se traduit par des besoins d'entretien réduits et une fiabilité accrue par rapport aux autres types de moteurs. L'interaction électromagnétique entre le champ magnétique tournant du stator et les courants induits dans le rotor crée le couple nécessaire au fonctionnement mécanique.

Les caractéristiques d'efficacité de ces moteurs dépendent fortement de la qualité des matériaux utilisés dans la construction et de la précision des tolérances de fabrication. L'utilisation d'acier électrique de qualité supérieure dans les noyaux du stator et du rotor réduit les pertes magnétiques, tandis que des géométries d'encoches optimisées minimisent à la fois les pertes électriques et mécaniques. Les techniques modernes de fabrication permettent des entrefer plus réduits entre le rotor et le stator, ce qui améliore le couplage magnétique et diminue le courant d'excitation nécessaire au fonctionnement. Ces améliorations de conception se traduisent directement par une efficacité énergétique accrue et des températures de fonctionnement réduites.

Classes d'efficacité et normes

Les normes internationales d'efficacité telles que IE1, IE2, IE3 et IE4 fournissent des références claires pour l'évaluation des performances des moteurs. Les moteurs à rendement standard (IE1) constituent le niveau de base, tandis que les modèles à rendement élevé (IE3) et à rendement supérieur (IE4) offrent des caractéristiques de performance nettement améliorées. Les gains d'efficacité varient généralement de 2 à 8 % entre les classes, ce qui peut sembler modeste, mais se traduit par des économies d'énergie substantielles sur la durée de fonctionnement du moteur. La compréhension de ces classifications aide les gestionnaires d'installations à prendre des décisions éclairées concernant le remplacement et la modernisation des moteurs.

Les indices d'efficacité sont mesurés dans des conditions d'essai normalisées, mais les performances en situation réelle peuvent varier selon les facteurs de charge, la qualité de l'alimentation électrique et les conditions environnementales. Les moteurs fonctionnant à charge partielle subissent souvent une efficacité réduite, ce qui rend un dimensionnement approprié crucial pour des performances optimales. Les variateurs de fréquence permettent de maintenir l'efficacité à différents points de fonctionnement, mais leur installation doit être soigneusement planifiée afin d'éviter l'introduction de distorsions harmoniques pouvant nuire à l'efficacité globale du système.

Sélection et stratégies de dimensionnement des moteurs

Analyse de la charge et dimensionnement approprié

Une analyse précise de la charge constitue la base d'une sélection efficace du moteur, nécessitant une compréhension détaillée des exigences opérationnelles de l'équipement entraîné. Les moteurs surdimensionnés fonctionnent avec un rendement réduit en raison de facteurs de puissance plus faibles et d'accroissements des pertes magnétiques, tandis que les unités sous-dimensionnées peuvent connaître une défaillance prématurée due à un échauffement excessif et à des contraintes importantes. Le dimensionnement optimal consiste généralement à choisir un moteur qui fonctionne entre 75 % et 100 % de sa capacité nominale pendant le fonctionnement normal. Cette plage assure un bon rendement tout en offrant une capacité de réserve adéquate pour les demandes de pointe occasionnelles ou les conditions de charge variables.

L'analyse de la charge consiste à étudier les profils de fonctionnement réels au cours des différents cycles de production, des variations saisonnières et des exigences des processus. De nombreux sites constatent que leurs moteurs existants sont nettement surdimensionnés, ce qui offre des opportunités immédiates d'amélioration de l'efficacité par un dimensionnement approprié lors des remplacements. Les systèmes modernes de surveillance peuvent fournir des données détaillées sur la charge, permettant des décisions de dimensionnement précises, éliminant ainsi la pratique traditionnelle d'appliquer des facteurs de sécurité excessifs qui entraînent un sous-charge chronique des moteurs et une efficacité réduite.

Considérations environnementales et d'application

Les facteurs environnementaux influencent considérablement l'efficacité et la durée de vie des moteurs, ce qui exige une attention particulière lors du processus de sélection. Les températures extrêmes, le taux d'humidité, l'altitude et la contamination atmosphérique affectent tous la performance et les caractéristiques d'efficacité des moteurs. Les moteurs fonctionnant dans des environnements à haute température peuvent nécessiter une réduction de puissance ou des systèmes de refroidissement spécialisés afin de maintenir un rendement optimal. De même, les installations en haute altitude subissent une densité d'air réduite, ce qui nuit à l'efficacité du refroidissement et peut imposer une nouvelle réduction de puissance ou des systèmes de ventilation renforcés.

Les niveaux de vibration, les orientations de montage et les exigences liées au cycle de fonctionnement influencent également les stratégies d'optimisation de l'efficacité. Les applications à service continu bénéficient d'approches de conception différentes par rapport aux cycles intermittents ou variables. Le choix des types d'enveloppes, des systèmes de roulements et des méthodes de refroidissement doit correspondre spécifiquement aux conditions d'utilisation prévues. application exigences tout en maximisant l'efficacité énergétique. Un bon accord avec l'environnement évite la dégradation de l'efficacité et prolonge la durée de vie du moteur, réduisant ainsi le coût total de possession.

Bonnes pratiques d'installation et de raccordement

Qualité de l'alimentation électrique et connexions électriques

La qualité de l'alimentation électrique a un impact significatif sur l'efficacité du moteur, les déséquilibres de tension, les distorsions harmoniques et les variations de fréquence contribuant tous à des pertes accrues et à une performance réduite. Des déséquilibres de tension aussi faibles que 2 à 3 % peuvent augmenter les pertes du moteur de 15 à 25 %, soulignant ainsi l'importance d'avoir une alimentation triphasée équilibrée et des conducteurs correctement dimensionnés. Une surveillance régulière de la qualité de l'alimentation permet d'identifier les problèmes nuisibles à l'efficacité, permettant ainsi des actions correctives avant qu'une perte d'énergie importante ne se produise. Des connexions électriques de haute qualité, utilisant des sections de conducteurs appropriées et des méthodes de terminaison adéquates, minimisent les chutes de tension et les pertes par résistance.

Les distorsions harmoniques provenant des charges non linéaires peuvent provoquer un échauffement supplémentaire et des pertes d'efficacité dans moteurs à cage de squirrel . L'installation de filtres harmoniques ou de selfs peut être nécessaire dans les installations comportant des charges électroniques importantes ou des variateurs de fréquence. L'installation électrique du moteur doit inclure des systèmes de mise à la terre adéquats qui minimisent les courants de circulation et les interférences électromagnétiques. Le cheminement des câbles et leur séparation par rapport à d'autres systèmes électriques empêchent les tensions induites et préservent l'intégrité du signal dans les circuits de commande.

Installation mécanique et alignement

L'installation mécanique précise affecte directement l'efficacité du moteur en influant sur les charges des roulements, les niveaux de vibration et la performance globale du système. Les tolérances d'alignement de l'arbre doivent être maintenues conformes aux spécifications du fabricant afin d'éviter l'usure prématurée des roulements, les pertes par friction accrue et la dégradation de l'efficacité. Les systèmes d'alignement laser offrent la précision nécessaire à une installation optimale, tandis que des vérifications régulières d'alignement garantissent un rendement maximal durable. Un alignement incorrect peut augmenter la consommation d'énergie de 5 à 15 % tout en réduisant considérablement la durée de vie des roulements et des accouplements.

La conception de la fondation et les méthodes de montage influencent la transmission des vibrations et la stabilité du moteur, deux facteurs qui affectent l'efficacité et la longévité. Les systèmes de fixation rigides empêchent les mouvements excessifs pouvant entraîner un désalignement et une contrainte sur les roulements, tandis qu'une isolation vibratoire peut être nécessaire dans les applications sensibles. Les systèmes à transmission par courroie exigent un réglage adéquat de la tension et un alignement précis des poulies afin de minimiser les pertes d'efficacité, une tension excessive étant une cause fréquente de défaillance prématurée des roulements et d'augmentation de la consommation d'énergie. Les accouplements directs éliminent les pertes liées aux courroies, mais nécessitent des pratiques d'installation et de maintenance plus précises.

Techniques d'optimisation opérationnelle

Gestion de la charge et intégration des processus

Des stratégies efficaces de gestion de la charge maximisent l'efficacité du moteur en optimisant les points de fonctionnement et en réduisant au minimum les pertes d'énergie lors des conditions de charge partielle. Les variateurs de fréquence permettent un contrôle précis de la vitesse qui adapte la puissance du moteur aux besoins réels du processus, éliminant ainsi les pertes par laminage et améliorant l'efficacité globale du système. Le potentiel d'économie d'énergie offert par l'installation de variateurs de fréquence peut varier de 20 à 50 % dans les applications à couple variable telles que les ventilateurs et les pompes, ce qui en fait des investissements intéressants pour les programmes d'amélioration de l'efficacité.

Les opportunités d'intégration des processus incluent la coordination de plusieurs moteurs afin de minimiser les frais liés aux pics de demande et d'optimiser la consommation énergétique globale de l'installation. Les commandes de séquencement peuvent démarrer les moteurs selon un ordre prédéterminé, évitant ainsi les courants d'appel excessifs et les pics de demande. Les systèmes de gestion de l'énergie offrent des capacités de surveillance et de contrôle en temps réel, permettant une optimisation dynamique en fonction des besoins de production et des coûts énergétiques. Des algorithmes intelligents de planification peuvent décaler les charges non critiques vers les périodes creuses, réduisant les coûts énergétiques tout en maintenant l'efficacité de la production.

Mise en œuvre du système de commande

Les systèmes de contrôle avancés offrent des capacités sophistiquées d'optimisation qui ajustent en continu le fonctionnement du moteur pour maximiser l'efficacité. Les démarreurs progressifs réduisent les courants d'appel et les contraintes mécaniques tout en assurant une accélération contrôlée, ce qui peut améliorer l'efficacité globale du système. Les algorithmes de commande optimisés énergétiquement ajustent automatiquement les paramètres de fonctionnement en fonction des conditions de charge, maintenant ainsi un rendement optimal quel que soit le niveau d'exigence opérationnelle. Ces systèmes peuvent fournir un retour en temps réel sur la performance du moteur et les tendances d'efficacité, permettant de prendre des décisions proactives en matière de maintenance et d'optimisation.

L'intégration aux systèmes de gestion des installations permet une commande coordonnée de plusieurs moteurs et des équipements associés afin d'optimiser l'efficacité énergétique. Les fonctionnalités de réponse à la demande permettent un délestage automatique pendant les périodes de pointe ou en cas de stress sur le réseau. Des algorithmes de contrôle prédictif peuvent anticiper les variations de charge et ajuster préventivement le fonctionnement du moteur pour maintenir des niveaux d'efficacité optimaux. La mise en œuvre de ces stratégies de contrôle avancées nécessite une planification et une mise en service minutieuses afin de garantir un fonctionnement correct et des économies d'énergie maximales.

Programmes de maintenance pour une efficacité durable

Stratégies de maintenance prédictive

Les programmes de maintenance prédictive utilisent des technologies de surveillance avancées pour détecter les conditions nuisibles à l'efficacité avant qu'elles ne provoquent un gaspillage d'énergie important ou une défaillance d'équipement. L'analyse vibratoire peut identifier les problèmes de roulements, les désalignements et les déséquilibres qui augmentent les pertes par friction et la consommation d'énergie. L'imagerie thermique révèle les points chauds indiquant des problèmes de connexion électrique, des surcharges ou des insuffisances du système de refroidissement. L'analyse du signal de courant fournit des informations sur l'état des barres du rotor, les variations de l'entrefer et d'autres problèmes internes affectant le rendement du moteur.

Les systèmes d'analyse du courant moteur surveillent en continu les paramètres électriques afin d'identifier des tendances indiquant l'apparition de problèmes ou une dégradation de l'efficacité. Ces systèmes peuvent détecter des anomalies telles que l'usure des roulements, les problèmes de rotor et la détérioration des enroulements du stator bien avant qu'elles ne deviennent critiques. Les programmes d'analyse d'huile pour les moteurs plus importants fournissent des informations détaillées sur l'état des roulements et l'efficacité de la lubrification, permettant d'optimiser les plannings de maintenance afin de préserver un rendement maximal. Les données recueillies grâce à ces programmes de surveillance appuient des décisions éclairées concernant la réparation ou le remplacement, en tenant compte à la fois des coûts immédiats et des conséquences à long terme sur l'efficacité.

Protocoles de maintenance préventive

La maintenance préventive systématique garantit que les moteurs continuent de fonctionner à un rendement optimal tout au long de leur durée de vie. Le nettoyage régulier des parties extérieures des moteurs et des passages de refroidissement empêche l'accumulation de chaleur, laquelle réduit l'efficacité et accélère la dégradation des composants. Les programmes de lubrification doivent respecter les spécifications du fabricant concernant les types, quantités et intervalles de graisse afin de minimiser le frottement des roulements tout en évitant la sur-lubrification, qui augmente les pertes par traînée. Les inspections des connexions électriques permettent d'identifier les connexions desserrées ou corrodées, responsables de chutes de tension et de pertes par résistance.

Les mesures de l'écart d'air lors des réparations majeures garantissent que les dégagements entre le rotor et le stator restent dans les spécifications pour un couplage magnétique optimal et une efficacité optimale. Les mesures de la résistance à l'enroulement aident à identifier les problèmes d'isolation qui pourraient affecter l'efficacité et la fiabilité du moteur. L'entretien du système de refroidissement comprend le nettoyage du ventilateur, le remplacement du filtre à air et le dégagement des voies de ventilation pour maintenir une capacité d'élimination de chaleur adéquate. La documentation des activités de maintenance et des mesures d'efficacité crée un historique de performance qui soutient les décisions d'optimisation et aide à identifier les tendances qui nécessitent une attention.

Technologie de pointe et améliorations

Intégration de variateur de fréquence

Les entraînements à fréquence variable représentent l'une des technologies les plus efficaces pour améliorer l'efficacité du moteur dans les applications aux exigences de charge variables. Les VFD modernes intègrent des algorithmes avancés qui optimisent automatiquement le fonctionnement du moteur pour une efficacité maximale dans différentes conditions de vitesse et de couple. Les fonctionnalités d'optimisation de l'énergie ajustent les relations de tension et de fréquence pour minimiser les pertes tout en maintenant les niveaux de performance requis. Les périodes de récupération des installations VFD varient généralement de 1 à 3 ans dans les applications appropriées, ce qui les rend des investissements attrayants pour les programmes d'efficacité énergétique.

La sélection et la programmation appropriées des VFD sont essentielles pour réaliser des gains d'efficacité maximaux tout en évitant des problèmes potentiels tels que le chauffage du moteur ou le stress d'isolation. La sélection de la fréquence porteuse affecte à la fois l'efficacité et les niveaux de bruit, ce qui nécessite une considération attentive des exigences d'application. Le filtrage des entrées et sorties peut être nécessaire pour minimiser les distorsions harmoniques et les interférences électromagnétiques susceptibles d'avoir une incidence sur l'efficacité ou sur le fonctionnement des autres équipements. La maintenance régulière du VFD et l'optimisation des paramètres assurent une performance maximale continue et une économie d'énergie maximale tout au long de la durée de vie du système.

Technologies de Moteurs Intelligents

Les systèmes moteurs intelligents intègrent des capteurs, des communications et des capacités de contrôle qui permettent une optimisation continue de l'efficacité et une maintenance prédictive. Les systèmes de surveillance intégrés suivent les paramètres clés tels que la température, les vibrations et les caractéristiques électriques, fournissant des informations en temps réel sur l'état et les performances du moteur. Les capacités de communication sans fil permettent une surveillance et un contrôle à distance qui prennent en charge les programmes de gestion de l'énergie dans l'ensemble de l'installation. Ces systèmes intelligents peuvent ajuster automatiquement le fonctionnement pour une efficacité optimale et alerter le personnel de maintenance sur les problèmes en développement avant qu'ils n'aient une incidence sur les performances.

L'intégration de l'Internet des objets (IoT) permet des algorithmes d'analyse et d'apprentissage automatique avancés qui optimisent en permanence le fonctionnement du moteur en fonction des données de performance historiques et des conditions de fonctionnement actuelles. Les services de surveillance basés sur le cloud fournissent des analyses d'experts et des recommandations pour améliorer l'efficacité et optimiser la maintenance. Les technologies jumelles numériques créent des modèles virtuels de systèmes moteurs qui permettent des stratégies d'optimisation avancées et des programmes de maintenance prédictive. La mise en œuvre de ces technologies de pointe nécessite une planification et une intégration minutieuses avec les systèmes de gestion des installations existants afin de maximiser leur efficacité et leur retour sur investissement.

FAQ

Quelle est l'amélioration typique de l'efficacité de la mise à niveau vers des moteurs de cage d'écureuil à haute efficacité?

Les moteurs à cage d'écureuil à haute efficacité offrent généralement une amélioration de l'efficacité de 2 à 5% par rapport aux unités d'efficacité standard, les moteurs plus grands affichant des économies absolues plus importantes. Les économies d'énergie réelles dépendent de la taille du moteur, des heures de fonctionnement et des facteurs de charge, mais les installations constatent souvent une réduction de 15 à 30% de la consommation d'énergie du moteur lorsqu'elles combinent des moteurs efficaces avec des systèmes de dimensionnement et de contrôle appropriés. Les périodes de récupération varient généralement de 1 à 4 ans en fonction des conditions d'exploitation et des coûts locaux de l'énergie.

Comment le chargement du moteur affecte-t-il l'efficacité énergétique des moteurs de cage d'écureuil?

L'efficacité du moteur atteint généralement un sommet de 75 à 100% de la charge nominale, avec une baisse significative de l'efficacité à des charges partielles inférieures à 50%. Les moteurs à charge légère fonctionnent à des facteurs de puissance réduits et à des pertes par unité accrues, ce qui rend le dimensionnement approprié crucial pour optimiser l'efficacité. Les entraînements à fréquence variable peuvent aider à maintenir l'efficacité à des charges réduites en ajustant à la fois la tension et la fréquence pour correspondre aux exigences réelles, évitant ainsi les pénalités d'efficacité associées à un fonctionnement à vitesse constante à des charges partielles.

Quelles pratiques d'entretien ont le plus d'impact sur l'efficacité du moteur de la cage d'écureuil?

Le nettoyage régulier des passages de refroidissement et des extérieurs du moteur empêche la surchauffe qui réduit l'efficacité, tandis qu'une lubrification appropriée minimise les pertes de frottement du roulement. Le maintien de connexions électriques serrées empêche les chutes de tension et le chauffage de la résistance, et assurer un alignement approprié élimine les pertes mécaniques dues au désalignement de l'arbre. Des programmes de maintenance prédictifs qui surveillent les vibrations, la température et les paramètres électriques aident à identifier les conditions dégradantes de l'efficacité avant qu'elles ne deviennent des problèmes critiques.

Les moteurs de cage d'écureuil plus anciens peuvent-ils être réaménagés pour améliorer l'efficacité énergétique?

Bien que le remplacement complet du moteur offre souvent les meilleures améliorations d'efficacité, plusieurs options de remise à niveau peuvent améliorer les performances du moteur plus ancien. L'installation d'un entraînement à fréquence variable offre des économies d'énergie importantes dans les applications à charge variable, tandis que les condensateurs à correction du facteur de puissance peuvent améliorer l'efficacité électrique. Le remontage avec des matériaux de qualité supérieure et des conceptions optimisées peut améliorer l'efficacité de 1 à 3%, bien que le rapport coût-efficacité dépend de la taille du moteur et de la durée de vie restante prévue par rapport aux nouvelles alternatives à haut rendement.

Table des Matières

- Comprendre les principes fondamentaux du moteur à cage d'écureuil

- Sélection et stratégies de dimensionnement des moteurs

- Bonnes pratiques d'installation et de raccordement

- Techniques d'optimisation opérationnelle

- Programmes de maintenance pour une efficacité durable

- Technologie de pointe et améliorations

-

FAQ

- Quelle est l'amélioration typique de l'efficacité de la mise à niveau vers des moteurs de cage d'écureuil à haute efficacité?

- Comment le chargement du moteur affecte-t-il l'efficacité énergétique des moteurs de cage d'écureuil?

- Quelles pratiques d'entretien ont le plus d'impact sur l'efficacité du moteur de la cage d'écureuil?

- Les moteurs de cage d'écureuil plus anciens peuvent-ils être réaménagés pour améliorer l'efficacité énergétique?