Efisiensi energi telah menjadi perhatian penting bagi fasilitas industri di seluruh dunia, mendorong kebutuhan untuk mengoptimalkan kinerja motor listrik. Motor sangkar tupai, yang secara luas dikenal sebagai tulang punggung aplikasi industri, mengonsumsi sejumlah besar energi listrik di berbagai pabrik manufaktur, sistem HVAC, dan peralatan penanganan material. Memahami cara memaksimalkan efisiensinya tidak hanya mengurangi biaya operasional tetapi juga berkontribusi terhadap tujuan keberlanjutan lingkungan. Fasilitas industri modern semakin fokus pada penerapan strategi penghematan energi yang memberikan pengembalian investasi yang dapat diukur sambil tetap menjaga operasi yang andal.

Permintaan terhadap solusi motor yang hemat energi terus meningkat seiring organisasi menghadapi kenaikan biaya listrik dan regulasi lingkungan yang semakin ketat. Motor sangkar tupai menawarkan keunggulan bawaan termasuk konstruksi yang kuat, kebutuhan perawatan minimal, dan keandalan sangat baik dalam kondisi beban yang bervariasi. Namun, pola konsumsi energinya dapat dioptimalkan secara signifikan melalui pemilihan, pemasangan, dan praktik operasional yang tepat. Pendekatan komprehensif terhadap efisiensi motor ini mencakup semua aspek mulai dari pertimbangan desain awal hingga protokol perawatan berkelanjutan yang memastikan kinerja puncak selama masa pakai operasional motor.

Memahami Dasar-Dasar Motor Sangkar Tupai

Konstruksi dan Prinsip Pengoperasian

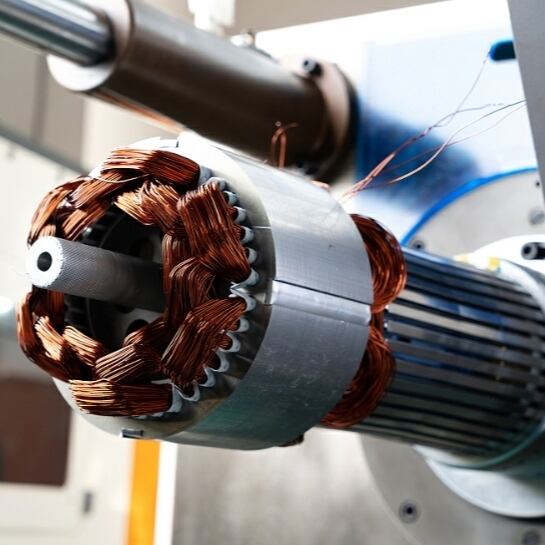

Motor sangkar tupai mendapatkan nama dari konstruksi rotor yang khas, menyerupai roda olahraga tupai. Rotor terdiri dari batang aluminium atau tembaga yang disisipkan dalam alur-alur di sekeliling inti rotor, dan dihubungkan oleh cincin ujung yang melengkapi rangkaian listrik. Desain sederhana namun efektif ini menghilangkan kebutuhan akan cincin geser atau sikat, sehingga menghasilkan kebutuhan perawatan yang lebih rendah dan keandalan yang lebih baik dibandingkan tipe motor lainnya. Interaksi elektromagnetik antara medan magnet berputar stator dan arus induksi pada rotor menciptakan torsi yang diperlukan untuk operasi mekanis.

Karakteristik efisiensi motor-motor ini sangat bergantung pada kualitas bahan yang digunakan dalam konstruksi dan ketepatan toleransi manufaktur. Baja listrik kelas tinggi pada inti stator dan rotor mengurangi kehilangan magnetik, sementara geometri alur yang dioptimalkan meminimalkan kehilangan listrik maupun mekanik. Teknik manufaktur modern memungkinkan celah udara yang lebih sempit antara rotor dan stator, yang meningkatkan kopling magnetik serta mengurangi arus penguat magnet yang dibutuhkan untuk operasi. Perbaikan desain ini secara langsung berdampak pada peningkatan efisiensi energi dan penurunan suhu operasi.

Klasifikasi dan Standar Efisiensi

Standar efisiensi internasional seperti IE1, IE2, IE3, dan IE4 menyediakan tolok ukur yang jelas untuk evaluasi kinerja motor. Motor efisiensi standar (IE1) merupakan dasar acuan, sedangkan unit efisiensi premium (IE3) dan model efisiensi super premium (IE4) menawarkan karakteristik kinerja yang jauh lebih baik. Peningkatan efisiensi umumnya berkisar antara 2-8% di antara klasifikasi tersebut, yang meskipun tampak kecil namun dapat memberikan penghematan energi yang signifikan selama masa operasional motor. Memahami klasifikasi ini membantu manajer fasilitas membuat keputusan tepat terkait strategi penggantian dan peningkatan motor.

Peringkat efisiensi diukur berdasarkan kondisi pengujian standar, tetapi kinerja dalam dunia nyata dapat bervariasi tergantung pada faktor beban, kualitas daya, dan kondisi lingkungan. Motor yang beroperasi pada beban sebagian sering mengalami penurunan efisiensi, sehingga pemilihan ukuran yang tepat sangat penting untuk kinerja optimal. Penggerak frekuensi variabel dapat membantu menjaga efisiensi pada berbagai titik operasi, namun pemasangannya harus direncanakan secara hati-hati untuk menghindari distorsi harmonik yang dapat berdampak negatif terhadap efisiensi keseluruhan sistem.

Strategi Pemilihan dan Penentuan Ukuran Motor

Analisis Beban dan Penentuan Ukuran yang Tepat

Analisis beban yang akurat menjadi dasar pemilihan motor yang efisien, yang memerlukan pemahaman mendalam mengenai kebutuhan operasional peralatan yang digerakkan. Motor yang terlalu besar beroperasi dengan efisiensi rendah karena faktor daya lebih rendah dan kerugian magnetik meningkat, sedangkan unit yang terlalu kecil dapat mengalami kegagalan dini akibat pemanasan berlebih dan tegangan berlebih. Penentuan ukuran yang optimal biasanya melibatkan pemilihan motor yang beroperasi antara 75-100% dari kapasitas terukurnya selama kondisi operasi normal. Kisaran ini memastikan efisiensi yang baik sekaligus menyediakan cadangan kapasitas yang memadai untuk permintaan puncak sesekali atau kondisi beban yang bervariasi.

Profil beban melibatkan analisis pola operasional aktual selama berbagai siklus produksi, variasi musiman, dan kebutuhan proses. Banyak fasilitas menemukan bahwa motor yang ada terlalu besar ukurannya, sehingga memberikan peluang langsung untuk peningkatan efisiensi melalui penyesuaian ukuran yang tepat saat penggantian. Sistem pemantauan modern dapat memberikan data beban terperinci yang mendukung keputusan perencanaan ukuran yang akurat, menghilangkan praktik tradisional penerapan faktor keamanan berlebihan yang menyebabkan kekurangan beban kronis pada motor dan menurunkan efisiensi.

Pertimbangan Lingkungan dan Aplikasi

Faktor lingkungan secara signifikan memengaruhi efisiensi dan umur panjang motor, sehingga memerlukan pertimbangan cermat selama proses pemilihan. Ekstrem suhu, tingkat kelembapan, ketinggian, dan kontaminasi atmosfer semuanya memengaruhi kinerja motor dan karakteristik efisiensinya. Motor yang beroperasi di lingkungan bersuhu tinggi mungkin memerlukan derating atau sistem pendingin khusus untuk menjaga tingkat efisiensi optimal. Demikian pula, instalasi di ketinggian tinggi mengalami penurunan kerapatan udara yang memengaruhi efektivitas pendinginan dan dapat memerlukan derating lebih lanjut atau sistem ventilasi yang ditingkatkan.

Tingkat getaran, orientasi pemasangan, dan persyaratan siklus kerja juga memengaruhi strategi optimasi efisiensi. Aplikasi dengan beban kerja kontinu mendapat manfaat dari pendekatan desain yang berbeda dibandingkan dengan siklus kerja intermiten atau bervariasi. Pemilihan jenis enclosure, sistem bantalan, dan metode pendinginan yang tepat harus sesuai dengan kondisi spesifik aplikasi kebutuhan sambil memaksimalkan efisiensi energi. Pencocokan lingkungan yang tepat mencegah penurunan efisiensi dan memperpanjang masa operasional motor, sehingga mengurangi total biaya kepemilikan.

Praktik Terbaik Pemasangan dan Koneksi

Kualitas Daya dan Koneksi Listrik

Kualitas daya sangat memengaruhi efisiensi motor, di mana ketidakseimbangan tegangan, distorsi harmonik, dan variasi frekuensi semua berkontribusi terhadap peningkatan kerugian dan penurunan kinerja. Ketidakseimbangan tegangan sekecil 2-3% dapat meningkatkan kerugian motor sebesar 15-25%, menunjukkan pentingnya suplai tiga fase yang seimbang dan konduktor dengan ukuran yang sesuai. Pemantauan kualitas daya secara berkala membantu mengidentifikasi masalah yang mengganggu efisiensi, memungkinkan tindakan korektif sebelum terjadi pemborosan energi yang signifikan. Koneksi listrik berkualitas tinggi menggunakan ukuran konduktor dan metode penghentian yang tepat meminimalkan penurunan tegangan dan kerugian resistansi.

Distorsi harmonik dari beban non-linear dapat menyebabkan pemanasan tambahan dan kerugian efisiensi pada motor kandang tupai . Pemasangan filter harmonik atau reaktor jalur mungkin diperlukan di fasilitas dengan beban elektronik besar atau penggerak frekuensi variabel. Instalasi listrik motor harus mencakup sistem grounding yang tepat untuk meminimalkan arus sirkulasi dan gangguan elektromagnetik. Rute kabel dan pemisahannya dari sistem kelistrikan lain mencegah tegangan induksi serta menjaga integritas sinyal pada rangkaian kontrol.

Pemasangan dan Perataan Mekanis

Pemasangan mekanis yang presisi secara langsung memengaruhi efisiensi motor melalui dampaknya terhadap beban bantalan, tingkat getaran, dan kinerja sistem secara keseluruhan. Toleransi penyelarasan poros harus dipertahankan sesuai spesifikasi pabrikan untuk mencegah keausan bantalan dini, peningkatan kehilangan gesekan, serta degradasi efisiensi. Sistem penyelarasan laser memberikan akurasi yang diperlukan untuk pemasangan optimal, sementara pemeriksaan penyelarasan rutin memastikan kinerja puncak yang berkelanjutan. Penyelarasan yang tidak tepat dapat meningkatkan konsumsi energi sebesar 5-15% sekaligus secara signifikan mengurangi umur bantalan dan kopling.

Desain fondasi dan praktik pemasangan memengaruhi transmisi getaran dan stabilitas motor, keduanya berdampak pada efisiensi dan umur pakai. Sistem pemasangan kaku mencegah pergerakan berlebihan yang dapat menyebabkan ketidakselarasan dan tekanan pada bantalan, sedangkan isolasi getaran mungkin diperlukan dalam aplikasi sensitif. Sistem transmisi sabuk memerlukan penyetelan ketegangan dan keselarasan katrol yang tepat untuk meminimalkan kehilangan efisiensi, dengan ketegangan berlebihan menjadi penyebab umum kegagalan bantalan dini dan peningkatan konsumsi energi. Susunan kopling langsung menghilangkan kerugian sabuk tetapi memerlukan praktik pemasangan dan pemeliharaan yang lebih presisi.

Teknik Optimalisasi Operasional

Manajemen Beban dan Integrasi Proses

Strategi manajemen beban yang efektif memaksimalkan efisiensi motor dengan mengoptimalkan titik operasi dan meminimalkan pemborosan energi selama kondisi beban parsial. Penggerak frekuensi variabel memungkinkan kontrol kecepatan yang presisi sehingga output motor sesuai dengan kebutuhan proses aktual, menghilangkan kerugian karena throttling dan meningkatkan efisiensi sistem secara keseluruhan. Potensi penghematan energi dari pemasangan VFD dapat mencapai 20-50% pada aplikasi torsi variabel seperti kipas dan pompa, menjadikannya investasi yang menarik untuk program peningkatan efisiensi.

Peluang integrasi proses mencakup koordinasi berbagai operasi motor untuk meminimalkan biaya beban puncak dan mengoptimalkan konsumsi energi seluruh fasilitas. Kontrol urutan dapat memulai motor dalam urutan yang telah ditentukan untuk mencegah arus masuk berlebihan dan lonjakan beban. Sistem manajemen energi menyediakan kemampuan pemantauan dan kontrol secara waktu nyata yang memungkinkan optimasi responsif berdasarkan kebutuhan produksi dan biaya energi. Algoritma penjadwalan cerdas dapat menggeser beban non-kritis ke periode luar jam sibuk, mengurangi biaya energi sambil mempertahankan efisiensi produksi.

Implementasi Sistem Kontrol

Sistem kontrol canggih menawarkan kemampuan optimasi yang canggih untuk terus menyesuaikan operasi motor demi efisiensi maksimal. Starter lembut mengurangi arus masuk dan stres mekanis sambil memberikan akselerasi terkendali yang dapat meningkatkan efisiensi keseluruhan sistem. Algoritma kontrol yang dioptimalkan secara energi secara otomatis menyesuaikan parameter operasi berdasarkan kondisi beban, menjaga efisiensi puncak dalam berbagai kebutuhan operasional. Sistem ini dapat memberikan umpan balik waktu nyata mengenai kinerja motor dan tren efisiensi, memungkinkan pengambilan keputusan pemeliharaan dan optimasi secara proaktif.

Integrasi dengan sistem manajemen fasilitas memungkinkan pengendalian terkoordinasi dari beberapa motor dan peralatan terkait untuk efisiensi energi maksimal. Kemampuan respons permintaan memungkinkan pemutusan beban otomatis selama periode puncak tarif atau kondisi tekanan jaringan. Algoritma kontrol prediktif dapat mengantisipasi perubahan beban dan menyesuaikan operasi motor secara preventif untuk menjaga tingkat efisiensi optimal. Penerapan strategi kontrol canggih ini memerlukan perencanaan dan commissioning yang cermat untuk memastikan operasi yang tepat dan penghematan energi maksimal.

Program Pemeliharaan untuk Menjaga Efisiensi

Strategi Pemeliharaan Prediktif

Program pemeliharaan prediktif menggunakan teknologi pemantauan canggih untuk mendeteksi kondisi yang mengurangi efisiensi sebelum menyebabkan pemborosan energi yang signifikan atau kegagalan peralatan. Analisis getaran dapat mengidentifikasi masalah bantalan, ketidaksejajaran, dan kondisi tidak seimbang yang meningkatkan kehilangan gesekan serta konsumsi energi. Pencitraan termal mengungkapkan titik panas yang menunjukkan masalah koneksi listrik, beban berlebih, atau kekurangan sistem pendingin. Analisis tanda arus memberikan wawasan mengenai kondisi batang rotor, variasi celah udara, dan masalah internal lainnya yang memengaruhi efisiensi motor.

Sistem analisis arus motor terus memantau parameter listrik untuk mengidentifikasi tren yang menunjukkan masalah yang sedang berkembang atau penurunan efisiensi. Sistem-sistem ini dapat mendeteksi masalah seperti keausan bantalan, masalah rotor, dan kerusakan belitan stator jauh sebelum menjadi kritis. Program analisis oli untuk motor yang lebih besar memberikan informasi rinci tentang kondisi bantalan dan efektivitas pelumasan, memungkinkan jadwal perawatan yang dioptimalkan guna menjaga efisiensi puncak. Data yang dikumpulkan melalui program pemantauan ini mendukung pengambilan keputusan yang tepat mengenai perbaikan versus penggantian dengan mempertimbangkan biaya langsung maupun dampak efisiensi jangka panjang.

Protokol Pemeliharaan Pencegahan

Pemeliharaan preventif yang sistematis memastikan motor terus beroperasi pada efisiensi puncak selama masa pakainya. Pembersihan rutin bagian luar motor dan saluran pendingin mencegah penumpukan panas yang mengurangi efisiensi dan mempercepat degradasi komponen. Program pelumasan harus mengikuti spesifikasi pabrikan mengenai jenis, jumlah, dan interval penggunaan gemuk untuk meminimalkan gesekan bantalan sekaligus menghindari pelumasan berlebihan yang meningkatkan kehilangan akibat hambatan. Pemeriksaan sambungan listrik mengidentifikasi koneksi yang longgar atau korosif yang menyebabkan penurunan tegangan dan kehilangan akibat hambatan.

Pengukuran celah udara selama perbaikan besar memastikan jarak antara rotor dan stator tetap berada dalam spesifikasi untuk kopling magnetik dan efisiensi yang optimal. Pengukuran resistansi belitan membantu mengidentifikasi masalah isolasi yang sedang berkembang yang dapat memengaruhi efisiensi dan keandalan motor. Pemeliharaan sistem pendingin mencakup pembersihan kipas, penggantian filter udara, dan membersihkan jalur ventilasi untuk menjaga kapasitas pembuangan panas yang memadai. Dokumentasi aktivitas pemeliharaan dan pengukuran efisiensi menciptakan riwayat kinerja yang mendukung keputusan optimasi serta membantu mengidentifikasi tren yang perlu mendapat perhatian.

Teknologi Canggih dan Peningkatan

Integrasi Penggerak Frekuensi Variabel

Variable frequency drives merupakan salah satu teknologi yang paling efektif untuk meningkatkan efisiensi motor dalam aplikasi dengan persyaratan beban yang bervariasi. VFD modern menggabungkan algoritma canggih yang secara otomatis mengoptimalkan operasi motor untuk efisiensi maksimum di berbagai kondisi kecepatan dan torsi. Fitur optimasi energi menyesuaikan hubungan tegangan dan frekuensi untuk meminimalkan kerugian sambil mempertahankan tingkat kinerja yang diperlukan. Periode pengembalian dana untuk instalasi VFD biasanya berkisar 1-3 tahun dalam aplikasi yang tepat, menjadikannya investasi yang menarik untuk program efisiensi energi.

Pemilihan dan pemrograman VFD yang tepat sangat penting untuk mewujudkan manfaat efisiensi maksimal sekaligus menghindari potensi masalah seperti pemanasan motor atau tegangan pada isolasi. Pemilihan frekuensi pembawa memengaruhi tingkat efisiensi dan kebisingan, sehingga perlu pertimbangan cermat terhadap kebutuhan aplikasi. Penyaringan input dan output mungkin diperlukan untuk meminimalkan distorsi harmonik dan gangguan elektromagnetik yang dapat memengaruhi efisiensi atau kinerja peralatan lainnya. Pemeliharaan rutin VFD serta optimasi parameter memastikan kinerja puncak yang berkelanjutan dan penghematan energi maksimal sepanjang masa operasional sistem.

Smart Motor Technologies

Sistem motor cerdas menggabungkan sensor, komunikasi, dan kemampuan kontrol yang memungkinkan optimasi efisiensi terus-menerus serta pemeliharaan prediktif. Sistem pemantauan terintegrasi melacak parameter utama seperti suhu, getaran, dan karakteristik kelistrikan, memberikan umpan balik secara real-time mengenai kondisi dan kinerja motor. Kemampuan komunikasi nirkabel memungkinkan pemantauan dan pengendalian dari jarak jauh yang mendukung program manajemen energi di seluruh fasilitas. Sistem pintar ini dapat secara otomatis menyesuaikan operasi untuk efisiensi optimal serta memberi peringatan kepada petugas pemeliharaan mengenai masalah yang muncul sebelum memengaruhi kinerja.

Integrasi Internet of Things (IoT) memungkinkan analisis canggih dan algoritma pembelajaran mesin yang terus mengoptimalkan operasi motor berdasarkan data kinerja historis dan kondisi operasi saat ini. Layanan pemantauan berbasis cloud menyediakan analisis ahli dan rekomendasi untuk peningkatan efisiensi dan optimalisasi pemeliharaan. Teknologi kembar digital menciptakan model virtual sistem motor yang memungkinkan strategi optimasi canggih dan program pemeliharaan prediktif. Implementasi teknologi canggih ini membutuhkan perencanaan yang cermat dan integrasi dengan sistem manajemen fasilitas yang ada untuk memaksimalkan efektivitas dan laba atas investasi.

FAQ

Apa peningkatan efisiensi yang khas dari upgrade ke motor kandang tupai efisiensi premium?

Motor kandang tupai efisiensi premium biasanya memberikan peningkatan efisiensi 2-5% dibandingkan dengan unit efisiensi standar, dengan motor yang lebih besar menunjukkan penghematan mutlak yang lebih besar. Penghematan energi yang sebenarnya tergantung pada ukuran motor, jam kerja, dan faktor beban, tetapi fasilitas sering melihat pengurangan 15-30% dalam konsumsi energi motor ketika menggabungkan motor yang efisien dengan ukuran dan sistem kontrol yang tepat. Periode pengembalian biasanya berkisar antara 1-4 tahun tergantung pada kondisi operasi dan biaya energi lokal.

Bagaimana beban motor mempengaruhi efisiensi energi di motor kandang tupai?

Efisiensi motor biasanya mencapai puncaknya pada 75-100% dari beban nominal, dengan penurunan efisiensi yang signifikan pada beban parsial di bawah 50%. Motor dengan beban ringan beroperasi dengan faktor daya yang berkurang dan peningkatan kerugian per unit, sehingga ukuran yang tepat sangat penting untuk optimalisasi efisiensi. Variable frequency drives dapat membantu menjaga efisiensi pada beban yang berkurang dengan menyesuaikan tegangan dan frekuensi agar sesuai dengan kebutuhan aktual, mencegah hukuman efisiensi yang terkait dengan operasi kecepatan konstan pada beban parsial.

Praktik pemeliharaan apa yang paling signifikan mempengaruhi efisiensi motor kandang tupai?

Membersihkan saluran pendingin dan bagian luar mesin secara teratur mencegah pemanasan berlebihan yang mengurangi efisiensi, sementara pelumasan yang tepat meminimalkan kerugian gesekan bantalan. Mempertahankan koneksi listrik yang erat mencegah penurunan tegangan dan pemanasan resistansi, dan memastikan keselarasan yang tepat menghilangkan kerugian mekanis dari salah selarasan poros. Program pemeliharaan yang memantau getaran, suhu, dan parameter listrik membantu mengidentifikasi kondisi yang menurunkan efisiensi sebelum menjadi masalah kritis.

Bisakah motor kandang tupai yang lebih tua diperbaiki untuk meningkatkan efisiensi energi?

Sementara penggantian motor lengkap sering memberikan peningkatan efisiensi terbaik, beberapa opsi retrofit dapat meningkatkan kinerja motor yang lebih tua. Instalasi pendorong frekuensi variabel menawarkan penghematan energi yang signifikan dalam aplikasi beban variabel, sementara kapasitor koreksi faktor daya dapat meningkatkan efisiensi listrik. Menggulung kembali dengan bahan berkualitas tinggi dan desain yang dioptimalkan dapat meningkatkan efisiensi sebesar 1-3%, meskipun biaya efektifitas tergantung pada ukuran motor dan harapan sisa umur layanan dibandingkan dengan alternatif efisiensi premium baru.

Daftar Isi

- Memahami Dasar-Dasar Motor Sangkar Tupai

- Strategi Pemilihan dan Penentuan Ukuran Motor

- Praktik Terbaik Pemasangan dan Koneksi

- Teknik Optimalisasi Operasional

- Program Pemeliharaan untuk Menjaga Efisiensi

- Teknologi Canggih dan Peningkatan

-

FAQ

- Apa peningkatan efisiensi yang khas dari upgrade ke motor kandang tupai efisiensi premium?

- Bagaimana beban motor mempengaruhi efisiensi energi di motor kandang tupai?

- Praktik pemeliharaan apa yang paling signifikan mempengaruhi efisiensi motor kandang tupai?

- Bisakah motor kandang tupai yang lebih tua diperbaiki untuk meningkatkan efisiensi energi?