Енергоефективність стала важливим завданням для промислових підприємств у всьому світі, що стимулює необхідність оптимізації роботи електродвигунів. Двигуни з короткозамкненим ротором, які широко використовуються в промисловості, споживають значну кількість електроенергії на виробничих ділянках, у системах опалення, вентиляції та кондиціонування повітря, а також в обладнанні для транспортування матеріалів. Розуміння шляхів максимізації їхньої ефективності дозволяє не лише знизити експлуатаційні витрати, але й сприяє досягненню цілей екологічної сталості. Сучасні промислові підприємства все більше зосереджуються на впровадженні стратегій економії енергії, які забезпечують вимірювані результати інвестицій при одночасному збереженні надійності роботи.

Попит на енергоефективні рішення для двигунів продовжує зростати, оскільки організації стикаються з підвищенням вартості електроенергії та суворішими екологічними нормами. Асинхронні двигуни із короткозамкненим ротором мають внутрішні переваги, зокрема міцну конструкцію, мінімальні вимоги до обслуговування та відмінну надійність у різних режимах навантаження. Проте їхнє енергоспоживання можна значно оптимізувати шляхом правильного вибору, встановлення та експлуатаційних практик. Такий комплексний підхід до ефективності двигунів охоплює все — від початкових аспектів проектування до постійних протоколів технічного обслуговування, які забезпечують максимальну продуктивність протягом усього терміну експлуатації двигуна.

Основи асинхронного двигуна з короткозамкненим ротором

Конструкція та принцип дії

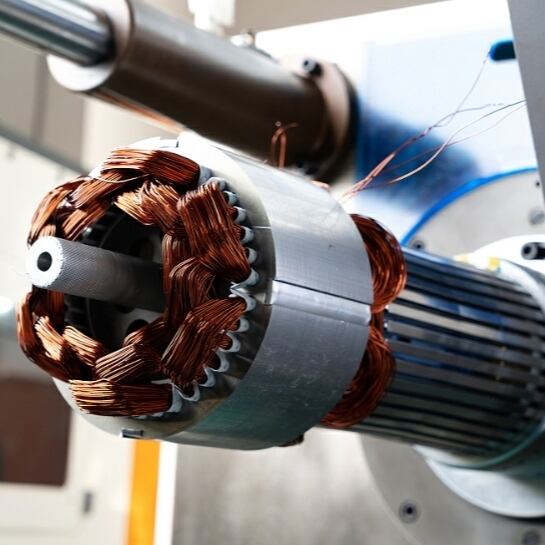

Асинхронні двигуни отримали свою назву від характерної конструкції ротора, яка нагадує колесо для вправ білки. Ротор складається з алюмінієвих або мідних стрижнів, розташованих у пазах навколо осердя ротора, і з'єднаних кільцями на кінцях, які замикують електричне коло. Ця проста, але ефективна конструкція усуває необхідність у наявності ковзних контактів або щіток, що призводить до менших витрат на технічне обслуговування та підвищеної надійності порівняно з іншими типами двигунів. Електромагнітна взаємодія між обертовим магнітним полем статора та індукованими струмами в роторі створює обертовий момент, необхідний для механічної роботи.

Ефективність цих двигунів значною мірою залежить від якості матеріалів, використаних при виготовленні, та точності виробничих допусків. Електротехнічна сталь вищого ґатунку в сердечниках статора та ротора зменшує магнітні втрати, тоді як оптимізовані геометрії пазів мінімізують електричні та механічні втрати. Сучасні технології виробництва дозволяють зменшити повітряний зазор між ротором і статором, що покращує магнітне зв'язування та зменшує струм намагнічування, необхідний для роботи. Ці конструкційні покращення безпосередньо призводять до підвищення енергоефективності та зниження робочих температур.

Класифікація ефективності та стандарти

Міжнародні стандарти ефективності, такі як IE1, IE2, IE3 та IE4, забезпечують чіткі орієнтири для оцінки продуктивності двигунів. Двигуни стандартної ефективності (IE1) є базовими, тоді як двигуни підвищеної ефективності (IE3) та моделі надвисокої ефективності (IE4) пропонують значно покращені характеристики продуктивності. Покращення ефективності зазвичай становить від 2% до 8% між класифікаціями, що може здатися незначним, але перекладається на значну економію енергії протягом усього терміну експлуатації двигуна. Розуміння цих класифікацій допомагає керівникам об'єктів приймати обґрунтовані рішення щодо заміни двигунів та стратегій їхнього оновлення.

Рейтинги ефективності вимірюються за стандартних умов тестування, але реальна продуктивність може варіюватися залежно від навантаження, якості живлення та експлуатаційних умов. Двигуни, що працюють при частковому навантаженні, часто мають знижену ефективність, тому правильний підбір потужності є критично важливим для оптимальної роботи. Перетворювачі частоти змінного струму можуть допомогти зберегти ефективність на різних режимах роботи, проте їх установку необхідно ретельно планувати, щоб уникнути виникнення гармонічних спотворень, які можуть негативно вплинути на загальну ефективність системи.

Стратегії вибору та підбору двигунів

Аналіз навантаження та правильний підбір

Точний аналіз навантаження є основою ефективного вибору двигуна, для чого потрібне детальне розуміння експлуатаційних вимог обладнання, яке приводиться в дію. Занадто великі за розміром двигуни працюють зі зниженим ККД через нижчий коефіцієнт потужності та збільшені магнітні втрати, тоді як менші за розміром одиниці можуть вийти з ладу достроково через надмірне нагрівання та напруження. Оптимальний підбір розміру, як правило, полягає у виборі двигуна, який працює в діапазоні 75–100 % від його номінальної потужності під час нормальної роботи. Цей діапазон забезпечує високу ефективність і водночас достатню резервну потужність для періодичних пікових навантажень або змінних умов експлуатації.

Профілювання навантаження передбачає аналіз реальних режимів роботи протягом різних циклів виробництва, сезонних коливань та вимог процесів. Багато об'єктів з'ясовують, що їхні наявні електродвигуни значно перевищені за потужністю, що створює безпосередні можливості для підвищення ефективності шляхом правильного підбору потужності під час заміни. Сучасні системи моніторингу можуть надавати детальні дані про навантаження, які допомагають ухвалювати точні рішення щодо вибору потужності, усуваючи традиційну практику надмірних коефіцієнтів запасу, що призводять до хронічного недонавантаження двигунів і зниження ефективності.

Експлуатаційні та прикладні аспекти

Екологічні фактори суттєво впливають на ефективність та довговічність двигунів, що вимагає ретельного підходу під час вибору. Екстремальні температури, рівень вологості, висота над рівнем моря та атмосферні забруднення всі впливають на продуктивність двигуна та характеристики його ефективності. Двигуни, що працюють в умовах високих температур, можуть потребувати зниження навантаження або спеціалізованих систем охолодження для підтримання оптимального рівня ефективності. Аналогічно, установки на великій висоті стикаються зі зниженою густиною повітря, що впливає на ефективність охолодження і може вимагати додаткового зниження навантаження або покращених систем вентиляції.

Рівні вібрації, орієнтація монтажу та вимоги до циклу роботи також впливають на стратегії оптимізації ефективності. Застосування в режимі постійного навантаження вигрішно від інших підходів до проектування порівняно з переривчастим або змінним циклом навантаження. Вибір відповідного типу корпусу, систем підшипників та методів охолодження має відповідати конкретним застосування вимоги з одночасним максимізуванням енергоефективності. Правильне узгодження з навколишнім середовищем запобігає погіршенню ефективності та подовжує термін експлуатації двигуна, зменшуючи загальну вартість володіння.

Найкращі практики встановлення та підключення

Якість електроенергії та електричні з'єднання

Якість електроенергії суттєво впливає на ефективність двигуна: несиметрія напруги, гармонійні спотворення та коливання частоти призводять до збільшення втрат і зниження продуктивності. Навіть невелика несиметрія напруги 2–3% може збільшити втрати двигуна на 15–25%, що підкреслює важливість збалансованого трифазного живлення та правильно підібраних проводів. Регулярний моніторинг якості електроенергії допомагає виявляти проблеми, які підривають ефективність, і дає змогу вжити коригувальних заходів до того, як відбудеться значна втрата енергії. Високоякісні електричні з'єднання, виконані з використанням відповідних перерізів проводів і методів їхнього закінчення, мінімізують падіння напруги та втрати від опору.

Гармонічні спотворення від нелінійних навантажень можуть призводити до додаткового нагрівання та втрат ефективності в двигунах з короткозамкненим ротором . Встановлення гармонічних фільтрів або реакторів може бути необхідним на об’єктах із значними електронними навантаженнями або регульованими частотними приводами. Електричне підключення двигуна має включати належну систему заземлення, яка мінімізує циркулюючі струми та електромагнітні перешкоди. Прокладання кабелів і їх розділення від інших електричних систем запобігає наведеним напругам і забезпечує цілісність сигналу в ланцюгах керування.

Механічне встановлення та вирівнювання

Точне механічне встановлення безпосередньо впливає на ефективність двигуна через його вплив на навантаження підшипників, рівень вібрації та загальну продуктивність системи. Допуски вирівнювання валів мають дотримуватися специфікацій виробника, щоб запобігти передчасному зносу підшипників, збільшенню втрат від тертя та погіршенню ефективності. Системи лазерного вирівнювання забезпечують необхідну точність для оптимального монтажу, а регулярні перевірки вирівнювання гарантують постійну пікову продуктивність. Неправильне вирівнювання може збільшити споживання енергії на 5-15%, значно скоротивши термін служби підшипників і муфт.

Конструкція фундаменту та методи кріплення впливають на передачу вібрації та стабільність двигуна, що в свою чергу впливає на ефективність та термін служби. Жорсткі системи кріплення запобігають надмірному руху, який може призвести до неправильного зчеплення та пошкодження підшипників, тоді як ізоляція вібрації може бути необхідною в чутливих застосуваннях. У системах з ремінним приводом потрібно забезпечити правильне натягнення ременя та вирівнювання шківів, щоб мінімізувати втрати ефективності; занадто сильне натягнення часто призводить до передчасного виходу з ладу підшипників та збільшення споживання енергії. Безпосереднє з'єднання усуває втрати на ремені, але вимагає більш точної установки та дотримання практик обслуговування.

Методи оптимізації експлуатації

Керування навантаженням та інтеграція процесів

Ефективні стратегії управління навантаженням максимізують ефективність двигуна шляхом оптимізації робочих точок і мінімізації втрат енергії в умовах часткового навантаження. Перетворювачі частоти забезпечують точне керування швидкістю, яке відповідає вихідним параметрам двигуна фактичним вимогам процесу, усуваючи втрати від дроселювання та підвищуючи загальну ефективність системи. Потенціал економії енергії від встановлення перетворювачів частоти може становити від 20% до 50% у застосунках зі змінним обертовим моментом, таких як вентилятори та насоси, що робить їх привабливими інвестиціями для програм підвищення ефективності.

Можливості інтеграції процесів включають координацію роботи кількох двигунів для мінімізації плати за пікове навантаження та оптимізації загального енергоспоживання об'єкта. Системи керування черговістю можуть запускати двигуни в заздалегідь визначеному порядку, що запобігає надмірним струмам включення та стрибкам навантаження. Системи управління енергоспоживанням забезпечують моніторинг у реальному часі та функції керування, які дозволяють оперативно оптимізувати споживання залежно від виробничих потреб та вартості енергії. Розумні алгоритми планування можуть переносити не критичні за часом навантаження на періоди зниженого попиту, зменшуючи витрати на енергію та зберігаючи виробничу ефективність.

Реалізація системи керування

Надалі, за допомогою передових систем управління, можна постійно регулювати роботу двигуна для досягнення максимальної ефективності. М'які стартери зменшують струми вбиття і механічні напруги, забезпечуючи контрольоване прискорення, яке може поліпшити загальну ефективність системи. Енергооптимізовані алгоритми управління автоматично регулюють параметри роботи на основі умов навантаження, підтримуючи пікову ефективність у різних операційних вимогах. Ці системи можуть надавати зворотну інформацію в режимі реального часу про тенденції роботи двигунів та ефективності, що дозволяє приймати проактивні рішення щодо обслуговування та оптимізації.

Інтеграція з системами управління об'єктами дозволяє скоординований контроль декількох двигунів та пов'язаного обладнання для максимальної енергоефективності. Можливість реагування на попит дозволяє автоматично відмовляти в навантаженні в період пікового рівня або в умовах напруги мережі. Алгоритми прогнозного управління можуть передбачати зміни навантаження і попередньо регулювати роботу мотора для підтримки оптимального рівня ефективності. Введення цих передових стратегій контролю вимагає ретельного планування та введення в експлуатацію, щоб забезпечити правильну роботу та максимальну економію енергії.

Програми обслуговування для підтримки ефективності

Стратегії передбачуваного технічного обслуговування

Програми прогнозного обслуговування використовують передові технології моніторингу для виявлення умов, що знижують ефективність, перш ніж вони викликають значну витрату енергії або несправності обладнання. Аналіз вібрацій може виявити проблеми з підшипниками, неправильне вирівняння та незбалансовані умови, які збільшують втрати тертя і споживання енергії. Теплові знімки показують гарячі точки, які свідчать про проблеми з електричним підключенням, перевантаження або недоліки системи охолодження. Аналіз сигнатури дає уявлення про стан ротора, зміну повітряного пробілу та інші внутрішні проблеми, які впливають на ефективність двигуна.

Системи аналізу струму двигуна безперервно відстежують електричні параметри, щоб виявляти тенденції, які вказують на розвиток проблем або погіршення ефективності. Ці системи можуть виявляти такі проблеми, як знос підшипників, несправності ротора та погіршення обмотки статора, задовго до того, як вони стануть критичними. Програми аналізу мастила для великих двигунів забезпечують детальну інформацію про стан підшипників та ефективність змащення, що дозволяє оптимізувати графіки технічного обслуговування для підтримання максимальної ефективності. Дані, отримані в результаті цих програм моніторингу, сприяють ухваленню обґрунтованих рішень щодо ремонту чи заміни, враховуючи як поточні витрати, так і довгострокові наслідки для ефективності.

Протоколи передбачувального обслуговування

Систематичне профілактичне обслуговування забезпечує експлуатацію двигунів із максимальною ефективністю протягом усього терміну їхньої служби. Регулярне очищення зовнішніх поверхонь двигунів та каналів охолодження запобігає накопиченню тепла, яке знижує ефективність і прискорює деградацію компонентів. Програми мащення мають відповідати технічним вимогам виробника щодо типів, кількості та інтервалів подачі мастила, щоб мінімізувати тертя підшипників і уникнути надмірного мащення, яке збільшує втрати на рух. Перевірка електричних з'єднань дозволяє виявити слабкі або корозійні контакти, які призводять до падіння напруги та втрат від опору.

Вимірювання повітряного зазору під час капітального ремонту забезпечує зазор між ротором і статором у межах технічних вимог для оптимального магнітного зв'язку та ефективності. Вимірювання опору обмоток допомагає виявити поступові проблеми з ізоляцією, які можуть вплинути на ефективність і надійність двигуна. Обслуговування системи охолодження включає очищення вентилятора, заміну повітряного фільтра та очищення каналів вентиляції для збереження достатньої тепловіддачі. Документування діяльності з технічного обслуговування та вимірювань ефективності створює історію роботи обладнання, що сприяє прийняттю рішень щодо оптимізації та допомагає виявляти тенденції, які потребують уваги.

Сучасні технології та модернізація

Інтеграція частотного перетворювача

Перетворювачі частоти є однією з найефективніших технологій підвищення ефективності електродвигунів у застосунках із змінними вимогами до навантаження. Сучасні перетворювачі частоти використовують передові алгоритми, які автоматично оптимізують роботу двигуна для досягнення максимальної ефективності в різних умовах швидкості та крутного моменту. Функції енергоефективності регулюють співвідношення напруги та частоти, щоб мінімізувати втрати, зберігаючи при цьому необхідний рівень продуктивності. Термін окупності встановлення перетворювачів частоти зазвичай становить від 1 до 3 років у відповідних застосунках, що робить їх привабливими інвестиціями для програм енергоефективності.

Правильний вибір та програмування ПЧ є вирішальними для досягнення максимальної ефективності та уникнення потенційних проблем, таких як нагрівання двигуна або напруження ізоляції. Вибір несучої частоти впливає як на ефективність, так і на рівень шуму, що вимагає ретельного врахування вимог застосування. Може знадобитися вхідне та вихідне фільтрування для мінімізації гармонічних спотворень та електромагнітних перешкод, які можуть впливати на ефективність або роботу іншого обладнання. Регулярне обслуговування ПЧ та оптимізація параметрів забезпечують стабільну пікову продуктивність і максимальну економію енергії протягом усього терміну експлуатації системи.

Смарт-технології двигунів

Інтелектуальні двигунові системи включають датчики, засоби зв'язку та керування, що дозволяють постійно оптимізувати ефективність і забезпечують передбачуване обслуговування. Вбудовані системи моніторингу відстежують ключові параметри, такі як температура, вібрація та електричні характеристики, забезпечуючи оперативне повідомлення про стан двигуна та його продуктивність. Можливості бездротового зв'язку дозволяють віддалено контролювати та спостерігати за роботою, підтримуючи програми управління енергоспоживанням на всьому підприємстві. Ці розумні системи можуть автоматично регулювати роботу для досягнення оптимальної ефективності та повідомляти персонал обслуговування про потенційні несправності до того, як вони вплинуть на роботу.

Інтеграція Інтернету речей (IoT) дозволяє використовувати передові методи аналітики та алгоритми машинного навчання, які постійно оптимізують роботу двигунів на основі історичних даних про продуктивність та поточних умов експлуатації. Сервіси моніторингу на основі хмарних технологій забезпечують експертний аналіз та рекомендації щодо підвищення ефективності та оптимізації технічного обслуговування. Технології цифрових двійників створюють віртуальні моделі систем двигунів, що дозволяє реалізовувати передові стратегії оптимізації та програми передбачуваного обслуговування. Впровадження цих сучасних технологій потребує ретельного планування та інтеграції з існуючими системами управління об'єктами для максимізації їх ефективності та прибутковості.

ЧаП

Яке типове підвищення ефективності досягається шляхом переходу на двигуни класу підвищеної ефективності з короткозамкненим ротором?

Мотори з високим коефіцієнтом корисної дії типу «білчина клітка» зазвичай забезпечують підвищення ефективності на 2-5% порівняно зі стандартними моделями, причому більші мотори демонструють більш значну абсолютну економію. Реальна економія енергії залежить від розміру мотора, кількості годин роботи та коефіцієнтів навантаження, однак підприємства часто фіксують скорочення споживання енергії моторами на 15-30%, поєднуючи ефективні мотори з правильним підбором потужності та системами керування. Період окупності зазвичай становить від 1 до 4 років залежно від умов експлуатації та місцевих вартостей енергії.

Як навантаження мотора впливає на енергоефективність двигунів типу «білчина клітка»?

Ефективність двигуна зазвичай досягає піку при 75-100% номінального навантаження, істотно знижуючись при часткових навантаженнях нижче 50%. Двигуни з малим навантаженням працюють зі зниженим коефіцієнтом потужності та збільшеними втратами у відносних одиницях, що робить правильний підбір потужності критично важливим для оптимізації ефективності. Перетворювачі частоти зі змінною швидкістю можуть допомогти зберегти ефективність при знижених навантаженнях, регулюючи напругу та частоту відповідно до фактичних потреб, запобігаючи втратам ефективності, пов’язаним із роботою на постійній швидкості при частковому навантаженні.

Які заходи технічного обслуговування найбільше впливають на ефективність асинхронного двигуна з короткозамкненим ротором?

Регулярне очищення каналів охолодження та зовнішніх частин двигуна запобігає перегріву, що зменшує ефективність, а належне змащування мінімізує втрати від тертя підшипників. Збереження надійних електричних з'єднань запобігає падінню напруги та нагріванню через опір, а забезпечення правильного вирівнювання усуває механічні втрати через неправильне вирівнювання валу. Програми передбачуваного технічного обслуговування, які контролюють вібрацію, температуру та електричні параметри, допомагають виявити умови, що погіршують ефективність, до того, як вони стануть критичними проблемами.

Чи можна модернізувати старі двигуни з короткозамкненим ротором для підвищення енергоефективності?

Хоча повна заміна двигуна часто забезпечує найкраще підвищення ефективності, існує кілька варіантів модернізації, які можуть покращити роботу старих двигунів. Встановлення частотних перетворювачів забезпечує значну економію енергії в застосунках із змінним навантаженням, тоді як конденсатори корекції коефіцієнта потужності можуть підвищити електричну ефективність. Перемотка за допомогою матеріалів вищої якості та оптимізованих конструкцій може підвищити ефективність на 1–3%, хоча економічна доцільність залежить від розміру двигуна та очікуваного строку служби порівняно з новими варіантами двигунів підвищеної ефективності.

Зміст

- Основи асинхронного двигуна з короткозамкненим ротором

- Стратегії вибору та підбору двигунів

- Найкращі практики встановлення та підключення

- Методи оптимізації експлуатації

- Програми обслуговування для підтримки ефективності

- Сучасні технології та модернізація

-

ЧаП

- Яке типове підвищення ефективності досягається шляхом переходу на двигуни класу підвищеної ефективності з короткозамкненим ротором?

- Як навантаження мотора впливає на енергоефективність двигунів типу «білчина клітка»?

- Які заходи технічного обслуговування найбільше впливають на ефективність асинхронного двигуна з короткозамкненим ротором?

- Чи можна модернізувати старі двигуни з короткозамкненим ротором для підвищення енергоефективності?