Enerji verimliliği, elektrik motoru performansını optimize etme ihtiyacını artırarak dünya çapındaki endüstriyel tesisler için kritik bir konu haline gelmiştir. Kafesli asenkron motorlar, üretim tesislerinde, HVAC sistemlerinde ve malzeme taşıma ekipmanlarında yaygın olarak kullanılan endüstriyel uygulamaların temel taşı olarak tanınır ve önemli miktarda elektrik enerjisi tüketir. Bu motorların verimliliğini maksimize etmenin hem işletme maliyetlerini düşürdüğü hem de çevresel sürdürülebilirlik hedeflerine katkı sağladığı bilinmektedir. Modern endüstriyel tesisler, güvenilir çalışmayı sürdürürken ölçülebilir yatırım getirisi sağlayan enerji tasarrufu stratejilerini uygulamaya odaklanmaktadır.

Kuruluşlar artan elektrik maliyetleri ve daha katı çevresel düzenlemelerle karşı karşıya kaldıkça, enerji verimli motor çözümlerine olan talep büyümeye devam ediyor. Kafes kafesli motorlar, sağlam yapı, minimum bakım gereksinimi ve değişen yük koşullarında mükemmel güvenilirlik gibi doğuştan avantajlar sunar. Ancak enerji tüketim profilleri, uygun seçim, kurulum ve işletme uygulamalarıyla önemli ölçüde optimize edilebilir. Motor verimliliğine bu kapsamlı yaklaşım, ilk tasarım hususlarından, motorun kullanım ömrü boyunca zirve performansının sağlanmasını sağlayan sürekli bakım protokollerine kadar her şeyi kapsar.

Kafesli Asenkron Motor Temellerini Anlama

Yapı ve Çalışma Prensipleri

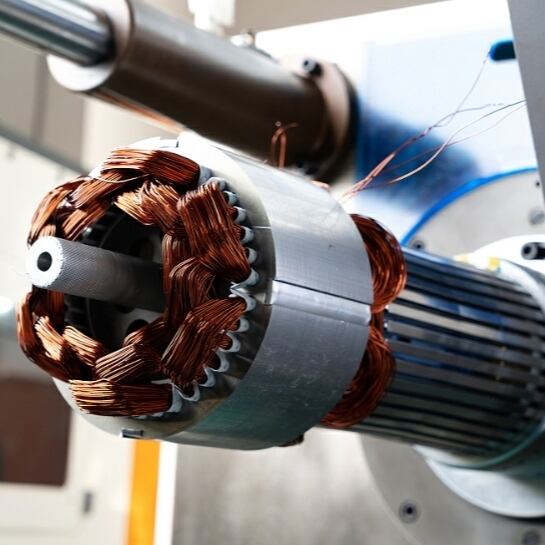

Kafes asenkron motorlar, sincap egzersiz tekerleğine benzeyen karakteristik rotor yapısından ismini alır. Rotor, manyetik göbek çevresindeki yuvalara yerleştirilmiş alüminyum veya bakır çubuklardan oluşur ve bu çubukları elektrik devresini tamamlayacak şekilde uç halkalar birleştirir. Bu basit ancak etkili tasarım, bileziklerin veya fırçaların kullanılmasına gerek duymaz ve diğer motor türlerine kıyasla bakım gereksinimini azaltarak daha yüksek güvenilirlik sağlar. Statorun dönen manyetik alanı ile rotorda indüklenen akımlar arasındaki elektromanyetik etkileşim, mekanik çalışmayı sağlayan torku oluşturur.

Bu motorların verimlilik özellikleri, kullanılan malzemenin kalitesine ve üretim toleranslarının hassasiyetine büyük ölçüde bağlıdır. Stator ve rotor gövdelerinde daha yüksek kaliteli elektrik çeliği kullanılması manyetik kayıpları azaltırken, optimize edilmiş oluk geometrileri hem elektriksel hem de mekanik kayıpları en aza indirir. Modern üretim teknikleri, rotor ile stator arasındaki hava aralığının daha dar tutulmasına olanak tanır ve bu da manyetik kuplajı artırarak çalışma için gerekli uyartım akımını düşürür. Bu tasarım iyileştirmeleri doğrudan daha yüksek enerji verimliliği ve düşük işletme sıcaklıkları anlamına gelir.

Verimlilik Sınıflandırmaları ve Standartlar

IE1, IE2, IE3 ve IE4 gibi uluslararası verimlilik standartları, motor performansı değerlendirmesi için net kriterler sunar. Standart verimlilikteki motorlar (IE1) temel seviyeyi temsil ederken, yüksek verimlilikli birimler (IE3) ve süper yüksek verimlilikli modeller (IE4) önemli ölçüde gelişmiş performans özellikleri sunar. Verimlilikteki iyileşmeler genellikle sınıflandırmalar arasında %2-8 aralığında değişir ve bu değer ilk bakışta mütevazı görünse de motora ait kullanım ömrü boyunca önemli enerji tasarrufuna dönüşür. Bu sınıflandırmaların anlaşılması, tesis yöneticilerinin motor değiştirme ve yükseltme stratejileri konusunda bilinçli kararlar almasına yardımcı olur.

Verimlilik değerleri standartlaştırılmış test koşullarında ölçülür, ancak gerçek dünya performansı yük faktörlerine, güç kalitesine ve çevresel koşullara bağlı olarak değişiklik gösterebilir. Kısmi yüklerde çalışan motorlar genellikle verim kaybı yaşar ve bu nedenle optimal performans için doğru boyutlandırmak çok önemlidir. Değişken frekans sürücüleri farklı çalışma noktalarında verimliliği korumada yardımcı olabilir; ancak harmonik bozulmalara neden olmamaları için kurulumları dikkatlice planlanmalıdır çünkü bu durum sistemin genel verimliliğini olumsuz etkileyebilir.

Motor Seçimi ve Boyutlandırma Stratejileri

Yük Analizi ve Doğru Boyutlandırma

Doğru yük analizi, tahrik edilen ekipmanın çalışma gereksinimlerinin ayrıntılı bir şekilde anlaşılmasıyla verimli motor seçimine temel oluşturur. Boyutu büyük motorlar, düşük güç faktörleri ve artan manyetik kayıplar nedeniyle verimliliklerinde azalma yaşar; boyutu küçük motorlar ise aşırı ısınma ve stres nedeniyle erken arızalara yol açabilir. Optimal boyutlandırma genellikle normal çalışma sırasında anma kapasitesinin %75-100'ü arasında çalışan bir motor seçilmesini içerir. Bu aralık, iyi bir verimliliği sağlarken, ara sıra oluşan tepe talepleri veya değişken yük koşulları için yeterli rezerv kapasite sunar.

Yük profili analizi, farklı üretim döngüleri, mevsimsel değişiklikler ve süreç gereksinimleri boyunca gerçek işletme modellerini incelemeyi içerir. Birçok tesis, mevcut motorlarının önemli ölçüde büyük olduğunu ve değiştirme döngüleri sırasında doğru boyutlandırmayla verimlilik iyileştirmeleri için hemen fırsatlar sunulduğunu fark eder. Modern izleme sistemleri, aşırı güvenlik faktörlerinin uygulanması gibi geleneksel uygulamaları ortadan kaldırarak kronik motor alt yüklenmesine ve verimliliğin azalmasına neden olmayan doğru boyutlandırma kararlarını destekleyen ayrıntılı yük verileri sağlayabilir.

Çevresel ve Uygulamayla İlgili Hususlar

Çevresel faktörler, motor verimliliğini ve ömrünü önemli ölçüde etkiler ve seçim süreci sırasında dikkatle göz önünde bulundurulmalıdır. Sıcaklık uçları, nem seviyeleri, irtifa ve atmosferik kirlilik, hepsi motor performansını ve verimlilik özelliklerini etkiler. Yüksek sıcaklıklı ortamlarda çalışan motorların optimal verim düzeylerini korumak için güç düşürme (derating) veya özel soğutma sistemleri gerekebilir. Benzer şekilde, yüksek irtifadaki tesislerde hava yoğunluğunun azalması soğutmanın etkinliğini etkiler ve bu durum daha fazla güç düşürme veya gelişmiş havalandırma sistemleri gerektirebilir.

Titreşim seviyeleri, montaj yönelimleri ve çalışma döngüsü gereksinimleri de verimlilik optimizasyon stratejilerini etkiler. Sürekli çalışma uygulamaları, kesintili veya değişken çalışma döngülerine kıyasla farklı tasarım yaklaşımlından yararlanır. Uygun muhafaza tiplerinin, rulman sistemlerinin ve soğutma yöntemlerinin seçimi, belirli uygulamaya uygun olmalıdır. uygulama gereksinimleri karşılar ve enerji verimliliğini maksimize eder. Uygun çevresel uyum, verimlilikte düşüşü önler ve motorun kullanım ömrünü uzatarak sahip olma toplam maliyetini azaltır.

Kurulum ve Bağlantı En İyi Uygulamaları

Güç Kalitesi ve Elektrik Bağlantıları

Güç kalitesi, gerilim dengesizlikleri, harmonik bozulmalar ve frekans değişiklikleri ile motorda verim kaybına önemli ölçüde etki eder; bu durumların hepsi artan kayıplara ve performanstaki düşüşe neden olur. %2-3 gibi küçük gerilim dengesizlikleri bile motor kayıplarını %15-25 artırabilir ki bu da dengeli üç fazlı şebekelerin ve uygun boyutlandırılmış iletkenlerin önemini gösterir. Düzenli güç kalitesi izleme, verimi tehlikeye atan sorunları erken tespit etmeye yardımcı olur ve büyük oranda enerji israfı yaşanmadan önce düzeltici önlemlerin alınmasını sağlar. Uygun iletken boyutları ve bağlantı yöntemleri kullanılarak yapılan yüksek kaliteli elektrik bağlantıları, gerilim düşüşlerini ve direnç kayıplarını en aza indirir.

Doğrusal olmayan yüklerden kaynaklanan harmonik bozulmalar, asenkron motorlarda ek ısıtma ve verim kayıplarına neden olabilir asenkron motorlar . Elektronik yükü yüksek olan tesislerde veya değişken frekans sürücülerinin kullanıldığı yerlerde harmonik filtrelerin veya hat reaktörlerinin kullanılması gerekebilir. Motorun elektrik tesisatında dolaşan akımları ve elektromanyetik gürültüyü en aza indiren uygun topraklama sistemleri bulunmalıdır. Kablolama, diğer elektrik sistemlerinden ayrılmalı ve kontrol devrelerinde gerilim endüksiyonu önlenerek sinyal bütünlüğü korunmalıdır.

Mekanik Montaj ve Hizalama

Hassas mekanik montaj, rulman yükleri, titreşim seviyeleri ve genel sistem performansı üzerindeki etkisi nedeniyle motor verimliliğini doğrudan etkiler. Erken rulman aşınmasını, artan sürtünme kayıplarını ve verimlilik azalmasını önlemek için mil hizalama toleransları üretici özelliklerine uygun olarak korunmalıdır. Lazer hizalama sistemleri, optimal kurulum için gerekli olan hassasiyeti sağlar ve düzenli hizalama kontrolleri sürekli zirve performansın sürmesini garanti eder. Yanlış hizalama, enerji tüketimini %5-15 artırabilir ve rulman ile kavrama ömrünü önemli ölçüde kısaltabilir.

Temel tasarımı ve montaj uygulamaları, verimliliği ve ömrü etkileyen hem titreşim iletimini hem de motor stabilitesini etkiler. Sert montaj sistemleri hizalanma bozukluğuna ve rulman stresine neden olabilecek aşırı hareketi önlerken, hassas uygulamalarda titreşim izolasyonu gerekebilir. Kayış kasnak sistemleri, verim kayıplarını en aza indirmek için doğru gerilme ve kasnak hizalaması gerektirir ve aşırı gerilme erken rulman arızasının yaygın bir nedenidir ve enerji tüketimini artırır. Doğrudan bağlantı düzenlemeleri kayış kayıplarını ortadan kaldırır ancak daha hassas kurulum ve bakım uygulamaları gerektirir.

Operasyonel Optimizasyon Teknikleri

Yük Yönetimi ve Süreç Entegrasyonu

Etkili yük yönetimi stratejileri, çalışma noktalarını optimize ederek ve kısmi yük koşullarında enerji kaybını en aza indirerek motor verimliliğini maksimize eder. Değişken frekans sürücüleri, motor çıkışını gerçek süreç ihtiyaçlarına uygun hale getiren hassas hız kontrolü sağlar ve daraltma kayıplarını ortadan kaldırarak sistemin genel verimliliğini artırır. Fanlar ve pompalar gibi değişken tork uygulamalarında VFD kurulumlarından elde edilen enerji tasarrufu potansiyeli %20-50 arasında değişebilir ve bu durum, verimlilik iyileştirme programları için cazip yatırımlar sunar.

Süreç entegrasyon fırsatları, en yüksek talep ücretlerini en aza indirmek ve tesisin genel enerji tüketimini optimize etmek için birden fazla motor işlemini koordine etmeyi içerir. Dizim kontrolleri, aşırı girme akımlarını ve talep tırmanışlarını önleyen önceden belirlenmiş sırada motorları çalıştırır. Enerji yönetim sistemleri, üretim gereksinimlerine ve enerji maliyetlerine dayanan tepki optimasyonu sağlayan gerçek zamanlı izleme ve kontrol yetenekleri sağlar. Akıllı zamanlama algoritmaları kritik olmayan yükleri yoğunluk dönemlerine taşıyabilir, üretim verimliliğini korurken enerji maliyetlerini azaltabilir.

Kontrol Sistemi Uygulama

Gelişmiş kontrol sistemleri, maksimum verimlilik için motor çalışmasını sürekli olarak ayarlayan sofistike optimizasyon yetenekleri sunar. Yumuşak başlangıçlar, genel sistem verimliliğini artırabilecek kontrollü bir ivme sağlayarak, girme akımlarını ve mekanik stresleri azaltır. Enerji optimizasyonu kontrol algoritmaları, değişen operasyonel gereksinimlere karşı en yüksek verimliliği koruyarak yük koşullarına göre çalışma parametrelerini otomatik olarak ayarlar. Bu sistemler, motor performans ve verimlilik eğilimleri hakkında gerçek zamanlı geri bildirim sağlayabilir ve proaktif bakım ve optimizasyon kararlarını sağlayabilir.

Tesis yönetim sistemleriyle entegrasyon, maksimum enerji verimliliği için birden fazla motor ve ilgili ekipmanların koordineli kontrolüne izin verir. İstek tepkisi yetenekleri, en yüksek hız dönemlerinde veya şebeke stres koşullarında otomatik yük dökülmesini sağlar. Tahmin edici kontrol algoritmaları yük değişikliklerini öngörebilir ve optimal verimlilik seviyelerini korumak için motor işleyişini önleyici olarak ayarlayabilir. Bu gelişmiş kontrol stratejilerinin uygulanması, düzgün çalışmayı ve maksimum enerji tasarrufu sağlamak için dikkatli bir planlama ve işletmeye başlamayı gerektirir.

Sürekli verimlilik için bakım programları

Tahmini Bakım Stratejileri

Tahmin edici bakım programları, verimliliği bozan koşulların önemli enerji israfına veya ekipman arızalarına neden olmadan önce tespit edilmesi için gelişmiş izleme teknolojilerini kullanır. Titreşim analizi, sürtünme kayıplarını ve enerji tüketimini artıran rulman sorunlarını, düzeltme bozukluklarını ve dengesizlik koşullarını belirleyebilir. Termal görüntüleme, elektrik bağlantısı sorunları, aşırı yüklenme veya soğutma sisteminde eksiklikler gösteren sıcak noktaları ortaya çıkarır. Mevcut imza analizi, rotor çubuğu durumuna, hava boşluğu değişimlerine ve motor verimliliğini etkileyen diğer iç sorunlara dair bilgiler sağlar.

Motor akım analizi sistemleri, gelişen sorunları veya verimliliğin düşüşünü gösteren eğilimleri belirlemek için elektrik parametrelerini sürekli olarak izler. Bu sistemler, rulman aşınması, rotor sorunları ve statör sargılarının bozulması gibi sorunları kritik hale gelmeden çok önce tespit edebilir. Büyük motorlar için yağ analizi programları, yastık durumu ve yağlama etkinliği hakkında ayrıntılı bilgi sağlar ve en yüksek verimliliği koruyan optimize bakım programlarını sağlar. Bu izleme programları yoluyla toplanan veriler, hem acil maliyetleri hem de uzun vadeli verimlilik etkilerini göz önünde bulundurarak onarım ve değiştirme hakkında bilinçli kararları destekler.

Önleyici Bakım Protokolleri

Sistematik önleyici bakım, motorların hizmet ömrü boyunca en yüksek verimlilikte çalışmaya devam etmesini sağlar. Motor dış cephelerinin ve soğutma geçitlerinin düzenli olarak temizlenmesi, verimliliği düşüren ve bileşen bozulmasını hızlandıran ısı birikmesini önler. Yağlama programları, yağ türleri, miktarları ve aralıkları için üreticinin özelliklerini izlemeli, bu da sürtünmeyi en aza indirmek ve sürtünme kaybını artıran aşırı yağlamayı önlemek için gereklidir. Elektrik bağlantıları denetimleri, voltaj düşüşlerine ve direnç kaybına katkıda bulunan gevşek veya aşındırılmış bağlantıları tespit eder.

Büyük onarımlar sırasında hava boşluğu ölçümleri, en iyi manyetik çiftleşme ve verimlilik için rotor-statör açıklıklarının spesifikasyonlar içinde kalmasını sağlar. Döner direnç ölçümleri, motor verimliliğini ve güvenilirliğini etkileyebilecek izolasyon sorunlarının gelişmesini belirlemeye yardımcı olur. Soğutma sisteminin bakımı, yeterli ısı çıkarma kapasitesini korumak için fan temizliği, hava filtresi değiştirme ve havalandırma yolunun temizlenmesini içerir. Bakım faaliyetlerinin ve verimlilik ölçümlerinin belgelenmesi, optimizasyon kararlarını destekleyen ve dikkat gerektiren eğilimleri belirlemeye yardımcı olan bir performans geçmişi oluşturur.

Gelişmiş Teknolojiler ve Gelişmeler

Değişken Frekans Sürücüsü Entegrasyonu

Değişken frekans sürücüleri, yük gereksinimlerinin değiştiği uygulamalarda motor verimliliğini artırmanın en etkili teknolojilerinden biridir. Modern VFD'ler, farklı hız ve tork koşullarında maksimum verimlilik için motor çalışmasını otomatik olarak optimize eden gelişmiş algoritmaları içerir. Enerji optimizasyonu özellikleri, gerekli performans seviyelerini korurken kayıpları en aza indirmek için gerilim ve frekans ilişkilerini ayarlar. VFD kurulumları için geri ödeme süreleri uygun uygulamalarda tipik olarak 1-3 yıl arasındadır ve bu da onları enerji verimliliği programları için cazip yatırım fırsatları haline getirir.

Maksimum verimlilik avantajlarını elde edebilmek ve motor ısınması veya izolasyon gerilimi gibi olası sorunlardan kaçınmak için doğru VFD seçimi ve programlaması son derece önemlidir. Taşıyıcı frekans seçimi, verimlilik ve gürültü seviyelerini etkiler ve bu nedenle uygulama gereksinimlerinin dikkatlice değerlendirilmesi gerekir. Harmonik bozulmaları ve elektromanyetik girişimleri en aza indirmek, böylece verimliliği veya diğer ekipmanların çalışmasını etkileyebilecek durumları önlemek için giriş ve çıkış filtrelemesi gerekebilir. Düzenli VFD bakımı ve parametre optimizasyonu, sistemin kullanım ömrü boyunca sürekli olarak en yüksek performansın korunmasını ve maksimum enerji tasarrufunun sağlanmasını sağlar.

Akıllı Motor Teknolojileri

Akıllı motor sistemleri, sürekli verim optimizasyonu ve tahmine dayalı bakım sağlayabilen sensörler, iletişim ve kontrol özelliklerini içerir. Entegre izleme sistemleri, sıcaklık, titreşim ve elektriksel özellikler gibi temel parametreleri takip ederek motorun durumu ve performansı hakkında gerçek zamanlı geri bildirim sağlar. Kablosuz iletişim özellikleri, tesis genelinde enerji yönetimi programlarını destekleyen uzaktan izleme ve kontrol imkânı sunar. Bu akıllı sistemler, işletmeyi en yüksek verimlilik için otomatik olarak ayarlayabilir ve sorunlar performansı etkilemeden önce bakım personelini gelişen sorunlar konusunda uyarabilir.

Nesnelerin İnterneti (IoT) entegrasyonu, tarihsel performans verilerine ve mevcut çalışma koşullarına dayalı olarak motor işlemlerini sürekli optimize eden gelişmiş analitik ve makine öğrenimi algoritmalarını mümkün kılar. Bulut tabanlı izleme hizmetleri, verimlilik iyileştirmeleri ve bakım optimizasyonu için uzman analizler ve öneriler sunar. Dijital ikiz teknolojileri, gelişmiş optimizasyon stratejilerini ve tahmine dayalı bakım programlarını mümkün kılan motor sistemlerinin sanal modellerini oluşturur. Bu gelişmiş teknolojilerin uygulanması, etkinliklerini ve yatırım getirilerini en üst düzeye çıkarmak için dikkatli planlama gerektirir ve mevcut tesis yönetim sistemleriyle entegrasyon yapılmalıdır.

SSS

Premium verimli sincap kafesli motorlara geçişle tipik verimlilik artışı nedir?

Premium verimli asenkron motorlar, standart verimli ünitelere kıyasla tipik olarak %2-5 verimlilik artışı sağlar ve daha büyük motorlar daha yüksek mutlak tasarruflar gösterir. Gerçek enerji tasarrufu, motora bağlı olarak değişir; ancak tesisler genellikle uygun boyutlandırma ve kontrol sistemleriyle birlikte verimli motorları kullandıklarında motor enerjisi tüketiminde %15-30 oranında azalma elde eder. Geri ödeme süresi tipik olarak işletme koşullarına ve yerel enerji maliyetlerine bağlı olarak 1-4 yıl arasında değişir.

Motor yüklemesi, asenkron motorlarda enerji verimliliğini nasıl etkiler?

Motor verimliliği genellikle anma yükünün %75-100'ü arasında en yüksek seviyeye ulaşır ve %50'nin altındaki kısmi yüklerde önemli ölçüde düşer. Hafif yükte çalışan motorlar, düşük güç faktörlerinde ve birim başına artan kayıplarla çalışır; bu nedenle verimlilik optimizasyonu için doğru boyutlandırma büyük önem taşır. Değişken frekans sürücüleri, gerilimi ve frekansı gerçek gereksinimlere göre ayarlayarak kısmi yüklerde verimin korunmasına yardımcı olur ve sabit hızda çalışma ile gelen kısmi yük verimlilik kayıplarının önüne geçer.

Kafesli asenkron motor verimliliğini en çok etkileyen bakım uygulamaları nelerdir?

Soğutma kanallarının ve motor dış yüzeylerinin düzenli temizliği, verimliliği düşüren aşırı ısınmayı önler; doğru yağlama ise rulman sürtünme kayıplarını en aza indirir. Elektrik bağlantılarının sıkı tutulması gerilim düşüşlerini ve dirençten kaynaklı ısınmayı engeller. Uygun hizalamanın sağlanması ise mil dengesizliğinden kaynaklanan mekanik kayıpları ortadan kaldırır. Titreşim, sıcaklık ve elektrik parametrelerini izleyen tahmine dayalı bakım programları, verimi düşüren durumların kritik sorun haline gelmeden önce tespit edilmesine yardımcı olur.

Eski sincap kafesli motorlar enerji verimliliğini artırmak için yeniden düzenlenebilir mi?

Tam motor değiştirmenin genellikle en iyi verimlilik artışını sağladığı doğru olsa da, eski motorların performansını artırmak için birkaç yenileme seçeneği mevcuttur. Değişken yük uygulamalarında değişken frekans sürücüsü kurulumu önemli ölçüde enerji tasarrufu sunar ve güç faktörünü düzeltmeye yönelik kapasitörler elektriksel verimliliği artırabilir. Daha kaliteli malzemelerle ve optimize edilmiş tasarımlarla sargı yapma işlemi verimliliği %1-3 oranında artırabilir; ancak maliyet etkinliği, motor büyüklüğüne ve yeni yüksek verimli alternatiflere kıyasla beklenen kalan kullanım ömrüne bağlıdır.

İçindekiler

- Kafesli Asenkron Motor Temellerini Anlama

- Motor Seçimi ve Boyutlandırma Stratejileri

- Kurulum ve Bağlantı En İyi Uygulamaları

- Operasyonel Optimizasyon Teknikleri

- Sürekli verimlilik için bakım programları

- Gelişmiş Teknolojiler ve Gelişmeler

-

SSS

- Premium verimli sincap kafesli motorlara geçişle tipik verimlilik artışı nedir?

- Motor yüklemesi, asenkron motorlarda enerji verimliliğini nasıl etkiler?

- Kafesli asenkron motor verimliliğini en çok etkileyen bakım uygulamaları nelerdir?

- Eski sincap kafesli motorlar enerji verimliliğini artırmak için yeniden düzenlenebilir mi?