A eficiência energética tornou-se uma preocupação crítica para instalações industriais em todo o mundo, impulsionando a necessidade de otimizar o desempenho dos motores elétricos. Os motores de gaiola de esquilo, amplamente reconhecidos como a espinha dorsal das aplicações industriais, consomem quantidades significativas de energia elétrica nas plantas de manufatura, sistemas de HVAC e equipamentos de movimentação de materiais. Compreender como maximizar sua eficiência reduz não apenas os custos operacionais, mas também contribui para as metas de sustentabilidade ambiental. Instalações industriais modernas estão cada vez mais focadas na implementação de estratégias de economia de energia que ofereçam retornos mensuráveis sobre o investimento, mantendo ao mesmo tempo um funcionamento confiável.

A demanda por soluções de motores energeticamente eficientes continua a crescer à medida que as organizações enfrentam custos crescentes de eletricidade e regulamentações ambientais mais rigorosas. Os motores de gaiola oferecem vantagens inerentes, incluindo construção robusta, requisitos mínimos de manutenção e excelente confiabilidade sob condições variadas de carga. No entanto, seus padrões de consumo de energia podem ser significativamente otimizados mediante seleção, instalação e práticas operacionais adequadas. Essa abordagem abrangente à eficiência do motor engloba tudo desde considerações iniciais de projeto até protocolos de manutenção contínua que garantem desempenho máximo durante toda a vida útil operacional do motor.

Compreendendo os Fundamentos do Motor de Gaiola de Esquilo

Construção e Princípios de Funcionamento

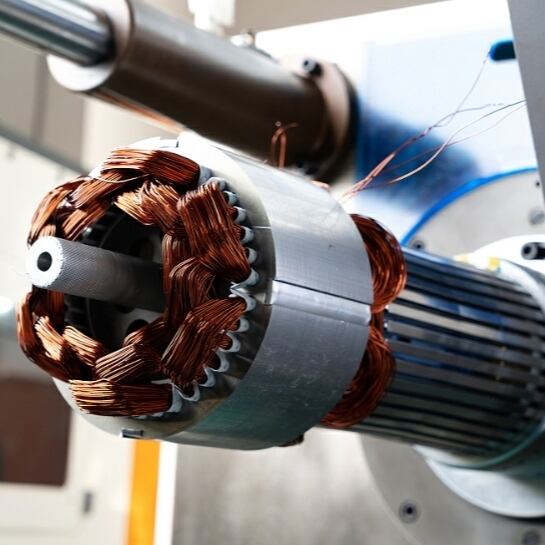

Os motores de gaiola de esquilo derivam o seu nome da construção distinta do rotor, que lembra uma roda de exercício para esquilos. O rotor é composto por barras de alumínio ou cobre inseridas em ranhuras ao redor do núcleo do rotor, conectadas por anéis terminais que completam o circuito elétrico. Esse design simples, porém eficaz, elimina a necessidade de anéis coletores ou escovas, resultando em menores requisitos de manutenção e maior confiabilidade em comparação com outros tipos de motores. A interação eletromagnética entre o campo magnético giratório do estator e as correntes induzidas no rotor cria o torque necessário para o funcionamento mecânico.

As características de eficiência desses motores dependem fortemente da qualidade dos materiais utilizados na construção e da precisão das tolerâncias de fabricação. O aço elétrico de maior qualidade nos núcleos do estator e do rotor reduz as perdas magnéticas, enquanto geometrias otimizadas das ranhuras minimizam tanto as perdas elétricas quanto mecânicas. Técnicas modernas de fabricação permitem folgas de entreferro menores entre o rotor e o estator, o que melhora o acoplamento magnético e reduz a corrente de magnetização necessária para o funcionamento. Essas melhorias de projeto se traduzem diretamente em maior eficiência energética e temperaturas operacionais reduzidas.

Classificações e Normas de Eficiência

Padrões internacionais de eficiência, como IE1, IE2, IE3 e IE4, fornecem referências claras para a avaliação do desempenho de motores. Os motores de eficiência padrão (IE1) representam o nível básico, enquanto as unidades de eficiência elevada (IE3) e os modelos de super eficiência (IE4) oferecem características de desempenho significativamente aprimoradas. Os ganhos de eficiência variam tipicamente entre 2% e 8% entre as classificações, o que pode parecer modesto, mas se traduz em economias substanciais de energia ao longo da vida útil do motor. Compreender essas classificações ajuda os gestores de instalações a tomarem decisões informadas sobre estratégias de substituição e atualização de motores.

As classificações de eficiência são medidas em condições padronizadas de teste, mas o desempenho no mundo real pode variar conforme fatores de carga, qualidade da energia e condições ambientais. Motores operando com cargas parciais frequentemente apresentam redução na eficiência, tornando o dimensionamento adequado crucial para um desempenho ideal. Inversores de frequência podem ajudar a manter a eficiência em diferentes pontos de operação, mas sua instalação deve ser cuidadosamente planejada para evitar a introdução de distorções harmônicas que possam impactar negativamente a eficiência geral do sistema.

Seleção e Estratégias de Dimensionamento de Motores

Análise de Carga e Dimensionamento Adequado

A análise precisa da carga constitui a base da seleção eficiente de motores, exigindo um entendimento detalhado dos requisitos operacionais do equipamento acionado. Motores superdimensionados operam com eficiência reduzida devido a fatores de potência mais baixos e maiores perdas magnéticas, enquanto unidades subdimensionadas podem apresentar falha prematura devido ao aquecimento excessivo e ao estresse. O dimensionamento ideal envolve normalmente selecionar um motor que opere entre 75% e 100% de sua capacidade nominal durante a operação normal. Essa faixa garante boa eficiência, ao mesmo tempo que fornece capacidade de reserva adequada para demandas de pico ocasionais ou condições de carga variáveis.

O perfil de carga envolve a análise dos padrões operacionais reais ao longo de diferentes ciclos de produção, variações sazonais e requisitos de processo. Muitas instalações descobrem que seus motores existentes são significativamente superdimensionados, apresentando oportunidades imediatas de melhoria da eficiência por meio do dimensionamento adequado durante os ciclos de substituição. Sistemas modernos de monitoramento podem fornecer dados detalhados de carga que apoiam decisões precisas de dimensionamento, eliminando a prática tradicional de aplicar fatores de segurança excessivos que levam à subcarga crônica do motor e redução da eficiência.

Considerações Ambientais e de Aplicação

Fatores ambientais influenciam significativamente a eficiência e a longevidade do motor, exigindo consideração cuidadosa durante o processo de seleção. Extremos de temperatura, níveis de umidade, altitude e contaminação atmosférica afetam todos o desempenho do motor e suas características de eficiência. Motores que operam em ambientes de alta temperatura podem exigir redução de potência ou sistemas especializados de refrigeração para manter níveis ótimos de eficiência. Da mesma forma, instalações em grandes altitudes enfrentam redução na densidade do ar, o que impacta a eficácia do resfriamento e pode exigir maior redução de potência ou sistemas de ventilação aprimorados.

Níveis de vibração, orientações de montagem e requisitos de ciclo de trabalho também influenciam as estratégias de otimização de eficiência. Aplicações com regime contínuo se beneficiam de abordagens de projeto diferentes em comparação com ciclos intermitentes ou variáveis. A seleção dos tipos apropriados de invólucro, sistemas de rolamentos e métodos de refrigeração deve estar alinhada com as condições específicas aplicação requisitos ao mesmo tempo que maximiza a eficiência energética. A adequação ambiental correta evita a degradação da eficiência e prolonga a vida útil do motor, reduzindo o custo total de propriedade.

Práticas Recomendadas para Instalação e Conexão

Qualidade de Energia e Conexões Elétricas

A qualidade de energia impacta significativamente a eficiência do motor, sendo que desequilíbrios de tensão, distorções harmônicas e variações de frequência contribuem para aumentar as perdas e reduzir o desempenho. Desequilíbrios de tensão tão pequenos quanto 2-3% podem aumentar as perdas do motor em 15-25%, destacando a importância de alimentações trifásicas equilibradas e condutores adequadamente dimensionados. O monitoramento regular da qualidade de energia ajuda a identificar problemas que comprometem a eficiência, permitindo ações corretivas antes que ocorra um desperdício significativo de energia. Conexões elétricas de alta qualidade, utilizando tamanhos apropriados de condutores e métodos adequados de terminação, minimizam quedas de tensão e perdas por resistência.

Distorções harmônicas provenientes de cargas não lineares podem causar aquecimento adicional e perdas de eficiência em motores de gaiola de esquilo . A instalação de filtros harmônicos ou reatores de linha pode ser necessária em instalações com cargas eletrônicas significativas ou inversores de frequência variável. A instalação elétrica do motor deve incluir sistemas adequados de aterramento que minimizem correntes circulantes e interferências eletromagnéticas. O roteamento dos cabos e sua separação de outros sistemas elétricos evitam tensões induzidas e mantêm a integridade do sinal nos circuitos de controle.

Instalação Mecânica e Alinhamento

A instalação mecânica precisa afeta diretamente a eficiência do motor por meio de seu impacto nas cargas dos rolamentos, níveis de vibração e desempenho geral do sistema. As tolerâncias de alinhamento do eixo devem ser mantidas dentro das especificações do fabricante para evitar desgaste prematuro dos rolamentos, perdas por atrito aumentadas e degradação da eficiência. Sistemas a laser de alinhamento fornecem a precisão necessária para uma instalação ideal, enquanto verificações regulares de alinhamento garantem desempenho contínuo no pico. Um alinhamento incorreto pode aumentar o consumo de energia em 5-15%, reduzindo significativamente a vida útil dos rolamentos e acoplamentos.

O projeto da fundação e as práticas de montagem influenciam a transmissão de vibração e a estabilidade do motor, ambos os quais afetam a eficiência e a longevidade. Sistemas de montagem rígida evitam movimentos excessivos que podem causar desalinhamento e tensão nos rolamentos, enquanto o isolamento de vibração pode ser necessário em aplicações sensíveis. Os sistemas de transmissão por correia exigem tensionamento adequado e alinhamento das polias para minimizar perdas de eficiência, sendo o excesso de tensionamento uma causa comum de falha prematura dos rolamentos e aumento do consumo de energia. Arranjos de acoplamento direto eliminam as perdas por correia, mas exigem práticas de instalação e manutenção mais precisas.

Técnicas de Otimização Operacional

Gestão de Carga e Integração de Processos

Estratégias eficazes de gerenciamento de carga maximizam a eficiência do motor ao otimizar os pontos de operação e minimizar o desperdício de energia durante condições de carga parcial. Acionamentos de frequência variável permitem um controle preciso da velocidade, ajustando a saída do motor às necessidades reais do processo, eliminando perdas por estrangulamento e melhorando a eficiência geral do sistema. O potencial de economia de energia com a instalação de inversores de frequência pode variar entre 20% e 50% em aplicações de torque variável, como ventiladores e bombas, tornando-os investimentos atrativos para programas de melhoria de eficiência.

As oportunidades de integração de processos incluem a coordenação de múltiplas operações de motores para minimizar encargos por demanda de pico e otimizar o consumo energético geral da instalação. Controles de sequenciamento podem iniciar motores em ordens predeterminadas que evitam correntes de inserção excessivas e picos de demanda. Sistemas de gestão de energia fornecem capacidades de monitoramento e controle em tempo real, permitindo uma otimização dinâmica com base nos requisitos de produção e nos custos energéticos. Algoritmos inteligentes de programação podem deslocar cargas não críticas para períodos fora de pico, reduzindo os custos energéticos sem comprometer a eficiência produtiva.

Implementação do Sistema de Controle

Sistemas de controle avançados oferecem capacidades sofisticadas de otimização que ajustam continuamente a operação do motor para máxima eficiência. Partidores suaves reduzem as correntes de partida e os esforços mecânicos, ao mesmo tempo que proporcionam uma aceleração controlada que pode melhorar a eficiência geral do sistema. Algoritmos de controle otimizados energeticamente ajustam automaticamente os parâmetros operacionais com base nas condições de carga, mantendo a eficiência máxima em diferentes requisitos operacionais. Esses sistemas podem fornecer feedback em tempo real sobre o desempenho do motor e tendências de eficiência, permitindo decisões proativas de manutenção e otimização.

A integração com sistemas de gerenciamento de instalações permite o controle coordenado de múltiplos motores e equipamentos associados para máxima eficiência energética. Recursos de resposta à demanda permitem a redução automática de carga durante períodos de pico ou condições de estresse na rede elétrica. Algoritmos de controle preditivo podem antecipar mudanças na carga e ajustar preventivamente a operação do motor para manter níveis ótimos de eficiência. A implementação dessas estratégias avançadas de controle exige planejamento cuidadoso e comissionamento adequado para garantir o funcionamento correto e a máxima economia de energia.

Programas de Manutenção para Eficiência Sustentada

Estratégias de Manutenção Preditiva

Programas de manutenção preditiva utilizam tecnologias avançadas de monitoramento para detectar condições que reduzem a eficiência antes que causem desperdício significativo de energia ou falha de equipamentos. A análise de vibração pode identificar problemas em rolamentos, desalinhamentos e condições de desequilíbrio que aumentam as perdas por atrito e o consumo de energia. A termografia revela pontos quentes que indicam problemas em conexões elétricas, sobrecarga ou deficiências no sistema de refrigeração. A análise de assinatura de corrente fornece informações sobre o estado das barras do rotor, variações no entreferro e outros problemas internos que afetam a eficiência do motor.

Os sistemas de análise de corrente do motor monitoram continuamente parâmetros elétricos para identificar tendências que indiquem problemas emergentes ou degradação da eficiência. Esses sistemas podem detectar problemas como desgaste dos rolamentos, falhas no rotor e deterioração do enrolamento do estator muito antes que se tornem críticos. Programas de análise de óleo para motores maiores fornecem informações detalhadas sobre o estado dos rolamentos e a eficácia da lubrificação, permitindo cronogramas de manutenção otimizados que mantêm a eficiência máxima. Os dados coletados por meio desses programas de monitoramento apoiam decisões informadas sobre reparo versus substituição, levando em consideração tanto os custos imediatos quanto as implicações de eficiência a longo prazo.

Protocolos de Manutenção Preventiva

A manutenção preventiva sistemática garante que os motores continuem a funcionar com a máxima eficiência durante toda a sua vida útil. A limpeza regular dos exteriores do motor e das passagens de arrefecimento evita o acúmulo de calor que reduz a eficiência e acelera a degradação dos componentes. Os programas de lubrificação devem seguir as especificações do fabricante para tipos, quantidades e intervalos de graxa para minimizar o atrito do rolamento, evitando a lubrificação excessiva que aumenta as perdas de arrasto. As inspecções de ligações elétricas identificam ligações soltas ou corroídas que contribuem para quedas de tensão e perdas de resistência.

Medições de entreferro durante grandes revisões garantem que as folgas entre rotor e estator permaneçam dentro das especificações para um acoplamento magnético e eficiência ideais. Medições de resistência do enrolamento ajudam a identificar problemas crescentes de isolamento que possam afetar a eficiência e confiabilidade do motor. A manutenção do sistema de refrigeração inclui a limpeza do ventilador, substituição do filtro de ar e desobstrução dos caminhos de ventilação para manter a capacidade adequada de remoção de calor. A documentação das atividades de manutenção e medições de eficiência cria um histórico de desempenho que apoia decisões de otimização e ajuda a identificar tendências que exigem atenção.

Tecnologias Avançadas e Atualizações

Integração com Inversor de Frequência

Os inversores de frequência representam uma das tecnologias mais eficazes para melhorar a eficiência dos motores em aplicações com requisitos de carga variáveis. Os inversores modernos incorporam algoritmos avançados que otimizam automaticamente o funcionamento do motor para obter a máxima eficiência em diferentes condições de velocidade e torque. Os recursos de otimização de energia ajustam as relações entre tensão e frequência para minimizar perdas, mantendo os níveis de desempenho exigidos. Os períodos de retorno para instalações de inversores geralmente variam entre 1 e 3 anos em aplicações adequadas, tornando-os investimentos atrativos para programas de eficiência energética.

A selecção e programação adequadas dos VFD são cruciais para obter os melhores benefícios de eficiência, evitando problemas potenciais como aquecimento do motor ou tensão de isolamento. A selecção da frequência transportadora afeta tanto a eficiência como os níveis de ruído, exigindo uma cuidadosa consideração dos requisitos de aplicação. A filtragem de entrada e saída pode ser necessária para minimizar as distorções harmônicas e as interferências eletromagnéticas que possam afectar a eficiência ou outro funcionamento do equipamento. A manutenção regular do VFD e a otimização dos parâmetros garantem um desempenho máximo contínuo e uma economia máxima de energia durante toda a vida útil do sistema.

Tecnologias de Motores Inteligentes

Os sistemas de motores inteligentes incorporam sensores, comunicações e capacidades de controle que permitem a otimização contínua da eficiência e a manutenção preditiva. Os sistemas de monitorização integrados rastreiam parâmetros-chave como temperatura, vibração e características elétricas, fornecendo feedback em tempo real sobre a condição e o desempenho do motor. As capacidades de comunicação sem fio permitem monitoramento e controle remoto que suporta programas de gerenciamento de energia em toda a instalação. Estes sistemas inteligentes podem ajustar automaticamente a operação para uma eficiência ideal e alertar o pessoal de manutenção sobre problemas que se desenvolvam antes que eles afetem o desempenho.

A integração da Internet das Coisas (IoT) permite que algoritmos avançados de análise e aprendizado de máquina otimizem continuamente a operação do motor com base em dados históricos de desempenho e condições operacionais atuais. Os serviços de monitorização baseados em nuvem fornecem análises de peritos e recomendações para melhorias de eficiência e otimização da manutenção. As tecnologias digital gêmeas criam modelos virtuais de sistemas motores que permitem estratégias avançadas de otimização e programas de manutenção preditiva. A implementação destas tecnologias avançadas requer um planeamento cuidadoso e integração com os sistemas de gestão de instalações existentes para maximizar a sua eficácia e o retorno do investimento.

Perguntas Frequentes

Qual é a melhoria típica da eficiência da atualização para motores de gaiola de esquilo de eficiência premium?

Os motores de gaiola de esquilo de eficiência premium normalmente proporcionam melhorias de eficiência de 2-5% em comparação com as unidades de eficiência padrão, com motores maiores mostrando maiores economias absolutas. A economia de energia real depende do tamanho do motor, das horas de funcionamento e dos fatores de carga, mas as instalações geralmente registam reduções de 15-30% no consumo de energia do motor quando combinam motores eficientes com sistemas de dimensionamento e controle adequados. Os prazos de amortização variam tipicamente de 1 a 4 anos, dependendo das condições de exploração e dos custos locais da energia.

Como a carga do motor afeta a eficiência energética nos motores de gaiola de esquilo?

A eficiência do motor normalmente atinge um pico de 75-100% da carga nominal, com quedas significativas de eficiência em cargas parciais abaixo de 50%. Os motores com carga leve operam com fatores de potência reduzidos e perdas por unidade aumentadas, tornando o dimensionamento adequado crucial para a otimização da eficiência. Os motores de frequência variável podem ajudar a manter a eficiência em cargas reduzidas ajustando a tensão e a frequência para corresponder aos requisitos reais, evitando as penalidades de eficiência associadas à operação de velocidade constante em cargas parciais.

Quais as práticas de manutenção que mais afetam a eficiência do motor da gaiola do esquilo?

A limpeza regular das passagens de resfriamento e do exterior do motor impede o superaquecimento que reduz a eficiência, enquanto a lubrificação adequada minimiza as perdas de atrito do rolamento. Manter conexões elétricas apertadas evita quedas de voltagem e aquecimento de resistência, e garantir um alinhamento adequado elimina perdas mecânicas de desalinhamento do eixo. Programas de manutenção preditivos que monitoram vibrações, temperatura e parâmetros elétricos ajudam a identificar condições que degradam a eficiência antes que se tornem problemas críticos.

Os motores mais antigos de gaiolas de esquilos podem ser adaptados para melhorar a eficiência energética?

Embora a substituição completa do motor muitas vezes forneça as melhores melhorias de eficiência, várias opções de adaptação podem melhorar o desempenho do motor mais antigo. A instalação de acionamento de frequência variável oferece uma economia de energia significativa em aplicações de carga variável, enquanto os capacitores de correção do fator de potência podem melhorar a eficiência elétrica. O reenrolamento com materiais de maior qualidade e projetos otimizados pode melhorar a eficiência em 1-3%, embora a relação custo-eficácia dependa do tamanho do motor e da vida útil esperada em comparação com novas alternativas de eficiência premium.

Sumário

- Compreendendo os Fundamentos do Motor de Gaiola de Esquilo

- Seleção e Estratégias de Dimensionamento de Motores

- Práticas Recomendadas para Instalação e Conexão

- Técnicas de Otimização Operacional

- Programas de Manutenção para Eficiência Sustentada

- Tecnologias Avançadas e Atualizações

-

Perguntas Frequentes

- Qual é a melhoria típica da eficiência da atualização para motores de gaiola de esquilo de eficiência premium?

- Como a carga do motor afeta a eficiência energética nos motores de gaiola de esquilo?

- Quais as práticas de manutenção que mais afetam a eficiência do motor da gaiola do esquilo?

- Os motores mais antigos de gaiolas de esquilos podem ser adaptados para melhorar a eficiência energética?