La eficiencia energética se ha convertido en una preocupación crítica para las instalaciones industriales de todo el mundo, impulsando la necesidad de optimizar el rendimiento de los motores eléctricos. Los motores de jaula de ardilla, ampliamente reconocidos como la columna vertebral de las aplicaciones industriales, consumen cantidades significativas de energía eléctrica en plantas manufactureras, sistemas de HVAC y equipos de manejo de materiales. Comprender cómo maximizar su eficiencia no solo reduce los costos operativos, sino que también contribuye a los objetivos de sostenibilidad ambiental. Las instalaciones industriales modernas están enfocándose cada vez más en implementar estrategias de ahorro de energía que ofrezcan retornos de inversión medibles, al tiempo que mantienen un funcionamiento confiable.

La demanda de soluciones de motores eficientes en el consumo de energía sigue creciendo a medida que las organizaciones enfrentan costos crecientes de electricidad y regulaciones ambientales más estrictas. Los motores de jaula de ardilla ofrecen ventajas inherentes, incluyendo una construcción robusta, requisitos mínimos de mantenimiento y una excelente confiabilidad bajo condiciones variables de carga. Sin embargo, sus patrones de consumo energético pueden optimizarse significativamente mediante una adecuada selección, instalación y prácticas operativas. Este enfoque integral hacia la eficiencia del motor abarca desde consideraciones iniciales de diseño hasta protocolos de mantenimiento continuo que aseguran un rendimiento óptimo durante toda la vida útil del motor.

Comprensión de los Fundamentos del Motor de Jaula de Ardilla

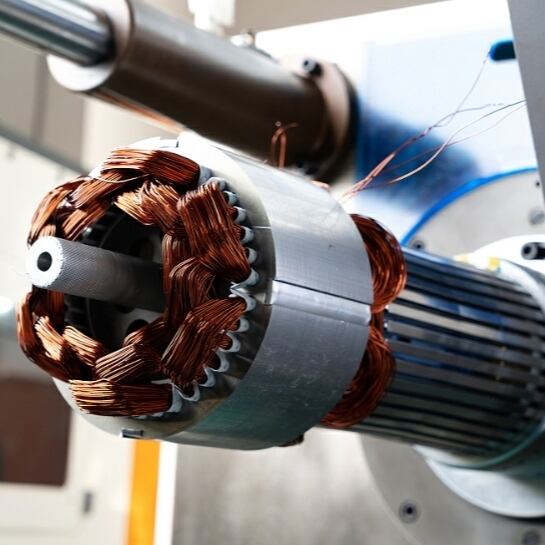

Principios de construcción y funcionamiento

Los motores de jaula de ardilla derivan su nombre de la construcción distintiva del rotor, que se asemeja a una rueda de ejercicio para ardillas. El rotor consiste en barras de aluminio o cobre embebidas en ranuras alrededor del núcleo del rotor, conectadas por anillos extremos que completan el circuito eléctrico. Este diseño sencillo pero eficaz elimina la necesidad de anillos deslizantes o escobillas, lo que resulta en menores requisitos de mantenimiento y una mayor fiabilidad en comparación con otros tipos de motores. La interacción electromagnética entre el campo magnético giratorio del estator y las corrientes inducidas en el rotor crea el par necesario para el funcionamiento mecánico.

Las características de eficiencia de estos motores dependen en gran medida de la calidad de los materiales utilizados en la construcción y de la precisión de las tolerancias de fabricación. El acero eléctrico de mayor calidad en los núcleos del estator y del rotor reduce las pérdidas magnéticas, mientras que geometrías optimizadas de las ranuras minimizan tanto las pérdidas eléctricas como mecánicas. Las técnicas modernas de fabricación permiten entrehierros más ajustados entre el rotor y el estator, lo que mejora el acoplamiento magnético y reduce la corriente de magnetización necesaria para el funcionamiento. Estas mejoras de diseño se traducen directamente en una mayor eficiencia energética y temperaturas de operación reducidas.

Clasificaciones y Normas de Eficiencia

Los estándares internacionales de eficiencia, como IE1, IE2, IE3 e IE4, proporcionan referencias claras para la evaluación del rendimiento de los motores. Los motores de eficiencia estándar (IE1) representan el nivel básico, mientras que las unidades de eficiencia premium (IE3) y los modelos de super eficiencia premium (IE4) ofrecen características de rendimiento significativamente mejoradas. Las mejoras de eficiencia suelen oscilar entre un 2 % y un 8 % entre clasificaciones, lo cual puede parecer modesto, pero se traduce en ahorros sustanciales de energía durante la vida útil operativa del motor. Comprender estas clasificaciones ayuda a los responsables de instalaciones a tomar decisiones informadas sobre estrategias de reemplazo y actualización de motores.

Las clasificaciones de eficiencia se miden bajo condiciones estandarizadas de prueba, pero el rendimiento en el mundo real puede variar según factores de carga, calidad de la energía y condiciones ambientales. Los motores que operan con cargas parciales a menudo experimentan una eficiencia reducida, por lo que un dimensionamiento adecuado es crucial para un rendimiento óptimo. Los accionamientos de frecuencia variable pueden ayudar a mantener la eficiencia en diferentes puntos de operación, pero su instalación debe planificarse cuidadosamente para evitar la introducción de distorsiones armónicas que podrían afectar negativamente la eficiencia general del sistema.

Selección de Motores y Estrategias de Dimensionamiento

Análisis de Carga y Dimensionamiento Adecuado

Un análisis preciso de la carga constituye la base para una selección eficiente del motor, lo que requiere un conocimiento detallado de los requisitos operativos del equipo accionado. Los motores sobredimensionados funcionan con menor eficiencia debido a factores de potencia reducidos y mayores pérdidas magnéticas, mientras que los unidades subdimensionadas pueden experimentar fallos prematuros por sobrecalentamiento excesivo y esfuerzos. El dimensionamiento óptimo generalmente implica seleccionar un motor que opere entre el 75 % y el 100 % de su capacidad nominal durante condiciones normales de funcionamiento. Este rango garantiza una buena eficiencia, a la vez que proporciona capacidad de reserva adecuada para demandas pico ocasionales o condiciones de carga variables.

El perfilado de carga implica analizar los patrones operativos reales a lo largo de diferentes ciclos de producción, variaciones estacionales y requisitos del proceso. Muchas instalaciones descubren que sus motores existentes tienen un tamaño considerablemente mayor al necesario, lo que representa oportunidades inmediatas de mejora de eficiencia mediante la adecuada selección de tamaño durante los ciclos de reemplazo. Los sistemas modernos de monitoreo pueden proporcionar datos detallados de carga que respaldan decisiones precisas de dimensionamiento, eliminando la práctica tradicional de aplicar factores de seguridad excesivos que provocan una sobredimensión crónica del motor y una eficiencia reducida.

Consideraciones Ambientales y de Aplicación

Los factores ambientales influyen significativamente en la eficiencia y durabilidad del motor, lo que requiere una consideración cuidadosa durante el proceso de selección. Los extremos de temperatura, los niveles de humedad, la altitud y la contaminación atmosférica afectan todos ellos al rendimiento del motor y a sus características de eficiencia. Los motores que operan en entornos de alta temperatura pueden requerir reducción de potencia o sistemas de enfriamiento especializados para mantener niveles óptimos de eficiencia. De manera similar, las instalaciones a gran altitud experimentan una densidad de aire reducida que afecta la eficacia del enfriamiento y puede requerir una mayor reducción de potencia o sistemas de ventilación mejorados.

Los niveles de vibración, las orientaciones de montaje y los requisitos del ciclo de trabajo también influyen en las estrategias de optimización de la eficiencia. Las aplicaciones de servicio continuo se benefician de enfoques de diseño diferentes en comparación con ciclos de trabajo intermitentes o variables. La selección de tipos adecuados de carcasa, sistemas de rodamientos y métodos de enfriamiento debe coincidir con el entorno específico aplicación requisitos mientras se maximiza la eficiencia energética. La adecuada compatibilidad ambiental evita la degradación de la eficiencia y prolonga la vida útil del motor, reduciendo el costo total de propiedad.

Prácticas recomendadas para instalación y conexión

Calidad del suministro eléctrico y conexiones eléctricas

La calidad del suministro eléctrico afecta significativamente la eficiencia del motor, ya que desequilibrios de voltaje, distorsiones armónicas y variaciones de frecuencia contribuyen a mayores pérdidas y un rendimiento reducido. Desequilibrios de voltaje tan pequeños como del 2-3 % pueden aumentar las pérdidas del motor en un 15-25 %, lo que resalta la importancia de contar con suministros trifásicos equilibrados y conductores correctamente dimensionados. El monitoreo regular de la calidad del suministro ayuda a identificar problemas que comprometen la eficiencia, permitiendo acciones correctivas antes de que ocurra un desperdicio significativo de energía. Conexiones eléctricas de alta calidad, utilizando tamaños de conductor adecuados y métodos de terminación apropiados, minimizan caídas de tensión y pérdidas por resistencia.

Las distorsiones armónicas de cargas no lineales pueden causar calentamiento adicional y pérdidas de eficiencia en motores de jaula de ardilla . La instalación de filtros armónicos o reactores de línea puede ser necesaria en instalaciones con cargas electrónicas significativas o accionamientos de frecuencia variable. La instalación eléctrica del motor debe incluir sistemas de puesta a tierra adecuados que minimicen las corrientes circulantes y las interferencias electromagnéticas. El trazado de los cables y su separación de otros sistemas eléctricos evitan tensiones inducidas y mantienen la integridad de la señal en los circuitos de control.

Instalación Mecánica y Alineación

La instalación mecánica precisa afecta directamente la eficiencia del motor a través de su impacto en las cargas de los rodamientos, los niveles de vibración y el rendimiento general del sistema. Las tolerancias de alineación del eje deben mantenerse dentro de las especificaciones del fabricante para evitar el desgaste prematuro de los rodamientos, las pérdidas por fricción aumentada y la degradación de la eficiencia. Los sistemas láser de alineación proporcionan la precisión necesaria para una instalación óptima, mientras que revisiones periódicas de alineación garantizan un rendimiento continuo máximo. Una alineación incorrecta puede aumentar el consumo de energía entre un 5 % y un 15 %, reduciendo significativamente la vida útil de los rodamientos y acoplamientos.

El diseño de la base y las prácticas de montaje influyen en la transmisión de vibraciones y la estabilidad del motor, factores que afectan la eficiencia y la longevidad. Los sistemas de montaje rígidos evitan movimientos excesivos que pueden provocar desalineación y tensión en los rodamientos, mientras que puede ser necesaria la aislación de vibraciones en aplicaciones sensibles. Los sistemas de transmisión por correa requieren un tensado adecuado y alineación de poleas para minimizar las pérdidas de eficiencia, siendo el exceso de tensado una causa común de fallos prematuros de los rodamientos y un mayor consumo de energía. Las configuraciones con acoplamiento directo eliminan las pérdidas por correa, pero requieren prácticas de instalación y mantenimiento más precisas.

Técnicas de Optimización Operativa

Gestión de Carga e Integración de Procesos

Estrategias efectivas de gestión de carga maximizan la eficiencia del motor al optimizar los puntos de funcionamiento y minimizar el desperdicio de energía durante condiciones de carga parcial. Los variadores de frecuencia permiten un control preciso de la velocidad que adapta la salida del motor a los requisitos reales del proceso, eliminando pérdidas por estrangulamiento y mejorando la eficiencia general del sistema. El potencial de ahorro energético mediante la instalación de variadores de frecuencia puede oscilar entre el 20 % y el 50 % en aplicaciones de par variable, como ventiladores y bombas, lo que los convierte en inversiones atractivas para programas de mejora de eficiencia.

Las oportunidades de integración de procesos incluyen la coordinación de múltiples operaciones de motores para minimizar los cargos por demanda máxima y optimizar el consumo energético general de la instalación. Los controles de secuenciación pueden iniciar los motores en órdenes predeterminados que evitan corrientes de arranque excesivas y picos de demanda. Los sistemas de gestión energética ofrecen capacidades de monitoreo y control en tiempo real que permiten una optimización dinámica según los requisitos de producción y los costos energéticos. Algoritmos inteligentes de programación pueden desplazar cargas no críticas a períodos fuera de pico, reduciendo los costos energéticos sin comprometer la eficiencia productiva.

Implementación del Sistema de Control

Los sistemas de control avanzados ofrecen capacidades sofisticadas de optimización que ajustan continuamente el funcionamiento del motor para lograr la máxima eficiencia. Los arrancadores suaves reducen las corrientes de entrada y el esfuerzo mecánico, al tiempo que proporcionan una aceleración controlada que puede mejorar la eficiencia general del sistema. Los algoritmos de control optimizados energéticamente ajustan automáticamente los parámetros de operación según las condiciones de carga, manteniendo la eficiencia máxima en diferentes requisitos operativos. Estos sistemas pueden proporcionar retroalimentación en tiempo real sobre el rendimiento del motor y las tendencias de eficiencia, permitiendo decisiones proactivas de mantenimiento y optimización.

La integración con los sistemas de gestión de instalaciones permite el control coordinado de múltiples motores y equipos asociados para lograr la máxima eficiencia energética. Las capacidades de respuesta a la demanda permiten la reducción automática de carga durante períodos de tarifas punta o condiciones de estrés en la red. Los algoritmos de control predictivo pueden anticipar cambios en la carga y ajustar preventivamente el funcionamiento del motor para mantener niveles óptimos de eficiencia. La implementación de estas estrategias avanzadas de control requiere una planificación y puesta en marcha cuidadosas para garantizar un funcionamiento adecuado y el máximo ahorro energético.

Programas de mantenimiento para mantener la eficiencia

Estrategias de Mantenimiento Predictivo

Los programas de mantenimiento predictivo utilizan tecnologías avanzadas de monitoreo para detectar condiciones que degradan la eficiencia antes de que causen un desperdicio significativo de energía o fallas en los equipos. El análisis de vibraciones puede identificar problemas en rodamientos, desalineaciones y condiciones de desequilibrio que aumentan las pérdidas por fricción y el consumo de energía. La termografía revela puntos calientes que indican problemas en conexiones eléctricas, sobrecargas o deficiencias en sistemas de enfriamiento. El análisis de la firma de corriente proporciona información sobre el estado de las barras del rotor, variaciones en el entrehierro y otros problemas internos que afectan la eficiencia del motor.

Los sistemas de análisis de corriente del motor supervisan continuamente los parámetros eléctricos para identificar tendencias que indican problemas emergentes o degradación de la eficiencia. Estos sistemas pueden detectar problemas como desgaste de rodamientos, fallos en el rotor y deterioro del devanado del estator mucho antes de que se vuelvan críticos. Los programas de análisis de aceite para motores más grandes proporcionan información detallada sobre el estado de los rodamientos y la eficacia de la lubricación, lo que permite optimizar los programas de mantenimiento para mantener la máxima eficiencia. Los datos recopilados mediante estos programas de monitoreo respaldan decisiones informadas sobre reparación frente a reemplazo, considerando tanto los costos inmediatos como las implicaciones de eficiencia a largo plazo.

Protocolos de Mantenimiento Preventivo

El mantenimiento preventivo sistemático asegura que los motores continúen operando con máxima eficiencia durante toda su vida útil. La limpieza regular del exterior de los motores y de los conductos de refrigeración evita la acumulación de calor, que reduce la eficiencia y acelera el deterioro de los componentes. Los programas de lubricación deben seguir las especificaciones del fabricante respecto al tipo, cantidad e intervalos de grasa, para minimizar la fricción en los rodamientos y evitar la sobrelubricación, que incrementa las pérdidas por arrastre. Las inspecciones de las conexiones eléctricas identifican conexiones sueltas o corroídas que contribuyen a caídas de voltaje y pérdidas por resistencia.

Las mediciones de la brecha de aire durante las revisiones principales aseguran que las distancias entre el rotor y el estator permanezcan dentro de las especificaciones para un acoplamiento magnético y una eficiencia óptimos. Las mediciones de resistencia de enrollamiento ayudan a identificar problemas de aislamiento que podrían afectar la eficiencia y la fiabilidad del motor. El mantenimiento del sistema de refrigeración incluye la limpieza del ventilador, el reemplazo del filtro de aire y la limpieza de la vía de ventilación para mantener una capacidad de eliminación de calor adecuada. La documentación de las actividades de mantenimiento y las mediciones de eficiencia crea un historial de rendimiento que apoya las decisiones de optimización y ayuda a identificar las tendencias que requieren atención.

Tecnologías avanzadas y mejoras

Integración de variadores de frecuencia

Los accionadores de frecuencia variable representan una de las tecnologías más eficaces para mejorar la eficiencia del motor en aplicaciones con requisitos de carga variables. Los VFD modernos incorporan algoritmos avanzados que optimizan automáticamente el funcionamiento del motor para obtener la máxima eficiencia en diferentes condiciones de velocidad y par. Las características de optimización de energía ajustan las relaciones de voltaje y frecuencia para minimizar las pérdidas y mantener los niveles de rendimiento requeridos. Los plazos de amortización de las instalaciones de DFP varían normalmente entre 1 y 3 años en las aplicaciones adecuadas, lo que las convierte en inversiones atractivas para los programas de eficiencia energética.

La selección adecuada y la programación correcta del VFD son cruciales para obtener el máximo beneficio en eficiencia, a la vez que se evitan problemas potenciales como el calentamiento del motor o tensiones en el aislamiento. La selección de la frecuencia portadora afecta tanto a la eficiencia como a los niveles de ruido, lo que requiere una consideración cuidadosa según los requisitos de la aplicación. Puede ser necesario utilizar filtros de entrada y salida para minimizar las distorsiones armónicas y la interferencia electromagnética, que podrían afectar la eficiencia u el funcionamiento de otros equipos. El mantenimiento regular del VFD y la optimización de sus parámetros aseguran un rendimiento continuo en su punto máximo y el mayor ahorro energético durante toda la vida operativa del sistema.

Tecnologías de Motores Inteligentes

Los sistemas de motores inteligentes incorporan sensores, comunicaciones y capacidades de control que permiten la optimización continua de la eficiencia y el mantenimiento predictivo. Los sistemas integrados de monitoreo registran parámetros clave como temperatura, vibración y características eléctricas, proporcionando retroalimentación en tiempo real sobre el estado y el rendimiento del motor. Las capacidades de comunicación inalámbrica permiten el monitoreo y control remoto, lo que apoya programas de gestión energética a nivel de instalación. Estos sistemas inteligentes pueden ajustar automáticamente el funcionamiento para lograr una eficiencia óptima y alertar al personal de mantenimiento sobre problemas emergentes antes de que afecten el rendimiento.

La integración de Internet de las Cosas (IoT) permite algoritmos avanzados de análisis y aprendizaje automático que optimizan continuamente el funcionamiento del motor en función de los datos de rendimiento históricos y las condiciones de funcionamiento actuales. Los servicios de monitoreo basados en la nube proporcionan análisis y recomendaciones de expertos para mejorar la eficiencia y optimizar el mantenimiento. Las tecnologías gemelas digitales crean modelos virtuales de sistemas motores que permiten estrategias de optimización avanzadas y programas de mantenimiento predictivo. La aplicación de estas tecnologías avanzadas requiere una planificación cuidadosa e integración con los sistemas de gestión de instalaciones existentes para maximizar su eficacia y el retorno de la inversión.

Preguntas frecuentes

¿Cuál es la mejora típica de la eficiencia de la actualización a motores de jaula de ardilla de alta eficiencia?

Los motores de jaula de ardilla de eficiencia superior generalmente proporcionan una mejora de la eficiencia del 2-5% en comparación con las unidades de eficiencia estándar, con motores más grandes que muestran mayores ahorros absolutos. El ahorro de energía real depende del tamaño del motor, las horas de funcionamiento y los factores de carga, pero las instalaciones a menudo ven una reducción del 15-30% en el consumo de energía del motor cuando se combinan motores eficientes con sistemas de tamaño y control adecuados. Los plazos de amortización varían normalmente de 1 a 4 años en función de las condiciones de explotación y los costes locales de energía.

¿Cómo afecta la carga del motor a la eficiencia energética de los motores de jaulas de ardilla?

La eficiencia del motor suele alcanzar un máximo del 75 al 100% de la carga nominal, con caídas significativas de eficiencia a cargas parciales inferiores al 50%. Los motores con carga ligera funcionan con factores de potencia reducidos y pérdidas por unidad aumentadas, lo que hace que el tamaño adecuado sea crucial para optimizar la eficiencia. Los accionadores de frecuencia variable pueden ayudar a mantener la eficiencia a cargas reducidas ajustando tanto el voltaje como la frecuencia para que coincidan con los requisitos reales, evitando las penalidades de eficiencia asociadas con la operación de velocidad constante a cargas parciales.

¿Qué prácticas de mantenimiento afectan más significativamente la eficiencia del motor de la jaula de ardilla?

La limpieza regular de los pasajes de enfriamiento y los exteriores del motor evita el sobrecalentamiento que reduce la eficiencia, mientras que la lubricación adecuada minimiza las pérdidas de fricción del rodamiento. Mantener conexiones eléctricas estrechas evita caídas de voltaje y calentamiento de resistencia, y garantizar una alineación adecuada elimina las pérdidas mecánicas por desalineación del eje. Los programas de mantenimiento predictivo que monitorean la vibración, la temperatura y los parámetros eléctricos ayudan a identificar condiciones que degradan la eficiencia antes de que se conviertan en problemas críticos.

¿Se pueden adaptar los motores de jaula de ardilla más antiguos para mejorar la eficiencia energética?

Si bien el reemplazo completo del motor a menudo proporciona las mejores mejoras de eficiencia, varias opciones de modernización pueden mejorar el rendimiento del motor más antiguo. La instalación de unidad de frecuencia variable ofrece ahorros de energía significativos en aplicaciones de carga variable, mientras que los condensadores de corrección del factor de potencia pueden mejorar la eficiencia eléctrica. El rollo con materiales de mayor grado y diseños optimizados puede mejorar la eficiencia en un 1-3%, aunque la rentabilidad depende del tamaño del motor y la vida útil restante esperada en comparación con las nuevas alternativas de eficiencia premium.

Tabla de Contenido

- Comprensión de los Fundamentos del Motor de Jaula de Ardilla

- Selección de Motores y Estrategias de Dimensionamiento

- Prácticas recomendadas para instalación y conexión

- Técnicas de Optimización Operativa

- Programas de mantenimiento para mantener la eficiencia

- Tecnologías avanzadas y mejoras

-

Preguntas frecuentes

- ¿Cuál es la mejora típica de la eficiencia de la actualización a motores de jaula de ardilla de alta eficiencia?

- ¿Cómo afecta la carga del motor a la eficiencia energética de los motores de jaulas de ardilla?

- ¿Qué prácticas de mantenimiento afectan más significativamente la eficiencia del motor de la jaula de ardilla?

- ¿Se pueden adaptar los motores de jaula de ardilla más antiguos para mejorar la eficiencia energética?