Industrielle operationer inden for produktion, minedrift, byggeri og procesindustrier er stærkt afhængige af robuste mekaniske systemer til at håndtere krævende belastninger. I hjertet af disse systemer ligger gearreduktionsdrev, sofistikerede mekaniske enheder, der omdanner høj hastighed og lav drejningsmoment fra motorer til lavere hastighed og højere drejningsmoment, egnet til tunge applikationer. At forstå, hvordan man vælger de rigtige gearreduktionsdrev til sine specifikke industrielle behov, kan markant påvirke driftseffektiviteten, udstyrets levetid og den samlede produktivitet. Valgprocessen indebærer omhyggelig vurdering af flere faktorer, herunder belastningskrav, miljøforhold, pladsbegrænsninger og overvejelser vedrørende langtidsholdbarhed og vedligeholdelse.

Forståelse af de fire største serier af gearreduktionsdrev

Helikale gearreduktionsdrev til præcisionsapplikationer

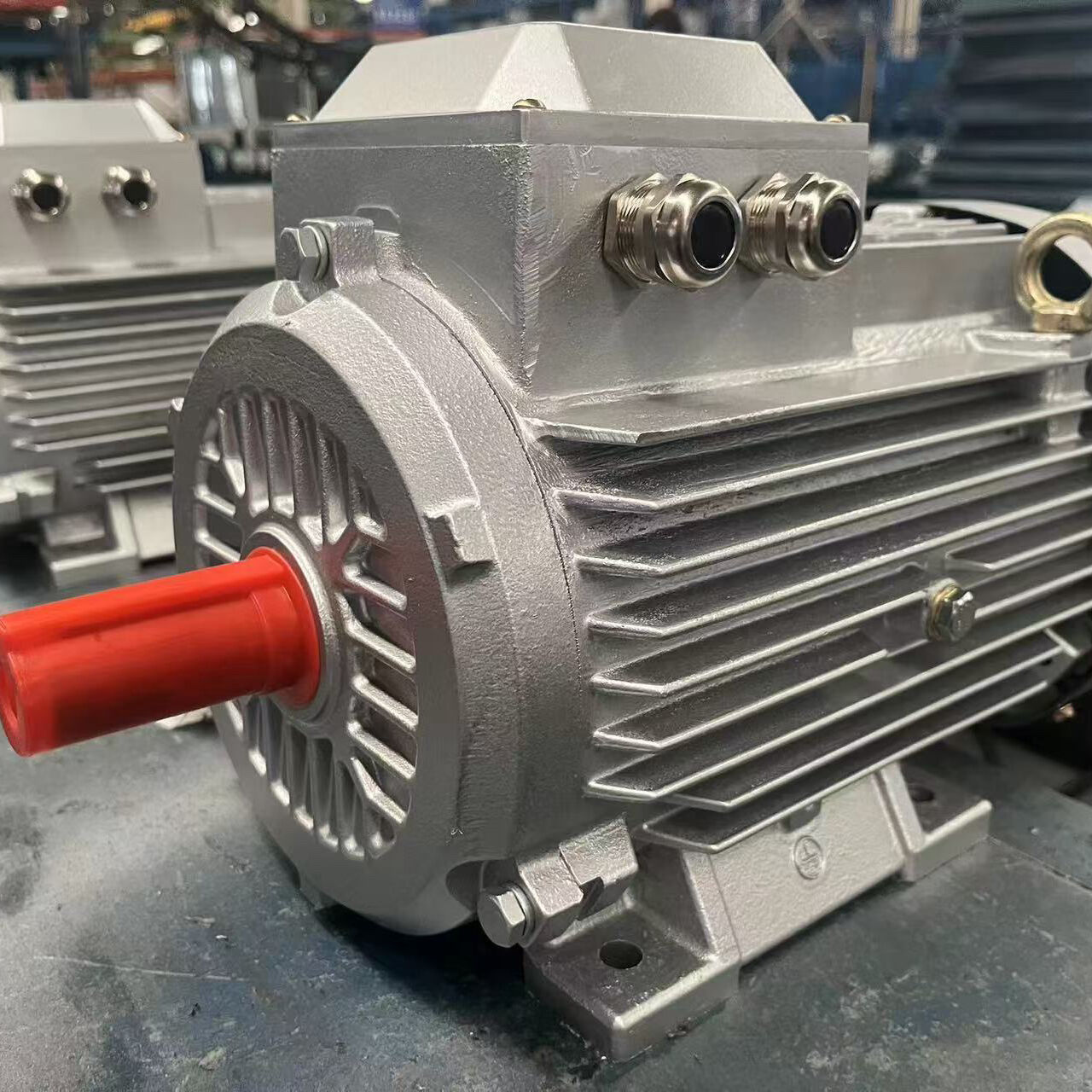

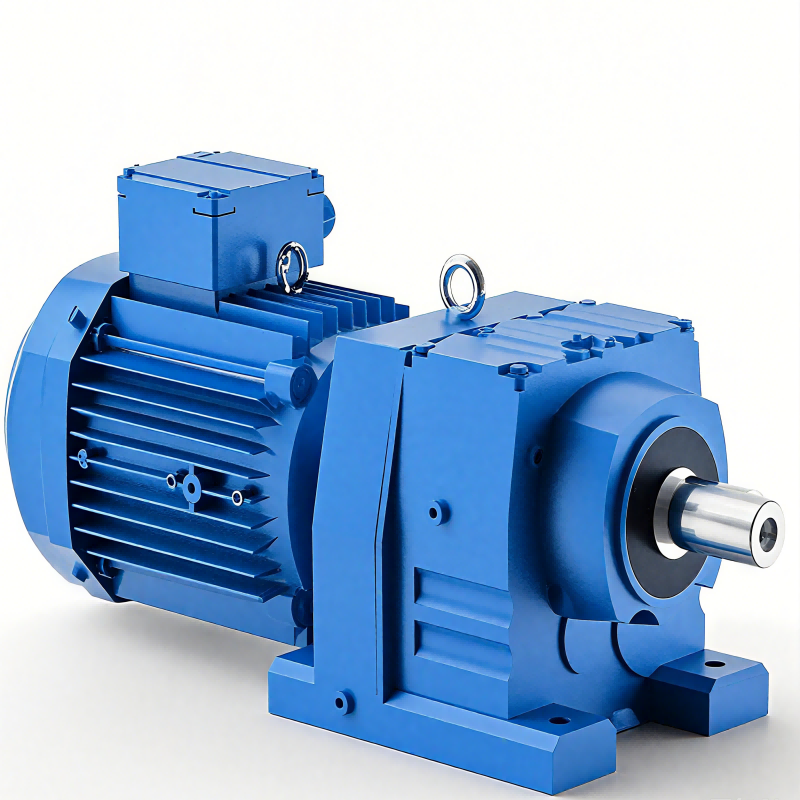

Krydsgearreduktioner repræsenterer en af de mest udbredte løsninger inden for kraftige industrielle applikationer på grund af deres ekseptionelle effektivitet og jævne driftsegenskaber. Disse gearreduktorer har skråtandet tænder, der griber gradvist ind, hvilket resulterer i lavere støjniveauer og forbedret lastfordeling sammenlignet med ligeudskårne alternativer. Den krydsformede konstruktion muliggør højere drejningsmomentoverførsel, samtidig med at kompakte dimensioner opretholdes, hvilket gør dem ideelle til applikationer, hvor pladsudnyttelse er afgørende. Produktionsfaciliteter, der behandler kontinuerlige materialer, transportbånd, der håndterer bulk produkter , og automatiserede montagebånd er ofte afhængige af krydsgearreduktioner for deres pålidelighed og ydeevnestabilitet.

De tekniske fordele ved skruetandhjulgearet rækker ud over simpel drejningsmomentmultiplikation og omfatter også fremragende varmeafledning samt forlængede driftscyklusser. Avancerede produktionsmetoder anvender nu herdede tandoverflader og præcisions-slidningsprocesser, hvilket sikrer, at disse gear reducerer bibeholder deres ydeevneegenskaber selv under ekstreme driftsbetingelser. Når ingeniører skal vælge skruetandhjulgear til tunge applikationer, skal de overveje faktorer såsom spilkrav, monteringskonfigurationer og termisk styringsevne for at sikre optimal systemintegration og langtidsholdbarhed.

Vormgear Reducers til Høje Reduktionsforhold

Tandtræksreduktorer med skruemekanisme udmærker sig i anvendelser, hvor der kræves betydelige hastighedsreduktionsforhold samtidig med bevarelse af selv låsende egenskaber, der forhindrer tilbagevending. Disse specialiserede tandtræksreduktorer benytter en mekanisme med en skrue, der gribes ind i et skivehjul, og som derved skaber reduktionsforhold, der kan overstige 100:1 i enkelttrinskonfigurationer. Maskiner til tung løfteudstyr, positioneringssystemer og materialehåndteringstransporter drager stort fordel af de iboende sikkerhedsfunktioner og det kompakte design, som kendetegner tandtræksreduktorer med skruemekanisme. Den selv låsende egenskab eliminerer behovet for ekstra bremseinstallationer i mange lodrette lastanvendelser, hvilket forenkler systemdesignet og reducerer samlede komponentomkostninger.

Moderne wormgearreducerer inkorporerer avancerede materialer og smøresystemer for at afhjælpe de traditionelle effektivitetsbegrænsninger, der er forbundet med glidekontakt mellem geardele. Bronze wormhjul kombineret med hærdet stål wormskruer sikrer optimale slidsegenskaber og forlængede vedligeholdelsesintervaller. Når man vurderer wormgearreducerer til tungt brug, skal termisk styring tages i betragtning, da glidevirkningen genererer mere varme sammenlignet med andre typer af gearreducerer. Passende kølestrategier og højkvalitets syntetiske smøre gør det muligt for disse systemer at yde pålideligt i krævende industrielle miljøer.

Planegearsystemer til kompakt kraftoverførsel

Anvendelser med høj effekttæthed

Planetalgeareducerere tilbyder enestående effekt-til-vægt-forhold, hvilket gør dem uundværlige i applikationer, hvor pladsbegrænsninger og vægtnederslag er kritiske designfaktorer. Disse avancerede geareducerere anvender flere planetsystemer arrangeret omkring et centralt solgear, hvor kraftoverførslen sker gennem et ringgear-arrangement. Den fordelt belastningsfordeling mellem flere gearindgreb muliggør, at planetalsystemer kan håndtere betydeligt højere drejningsmomenter end sammenlignelige single-indgrebskonfigurationer. Mobile anlæg, robotapplikationer og rumfartsystemer specificerer ofte planetalgeareducerere på grund af deres kompakte formfaktor og ekstraordinære holdbarhed under varierende belastningsforhold.

Den modulære karakter af planetgearet drev gør det muligt at kombinere forholdene fleksibelt og anvende flertrinskonfigurationer for at opnå nøjagtige hastighedsreduktionskrav. Avancerede planetdesigns omfatter præcisionsdrejede komponenter og specialiserede lejesystemer, som minimerer spil og maksimerer positionsnøjagtighed. Tunge applikationer drager fordel af planet-systemernes iboende redundans, hvor et enkelt planets tandhjuls fejl ikke resulterer i øjeblikkelig systemnedlukning. Valgkriterier for planetgearet drev skal tage højde for dynamiske belastningsforhold, miljøpåvirkning og adgang til vedligeholdelse for at sikre optimal langtidsholdbarhed i krævende industrielle miljøer.

Ingeniørteams, der vurderer planetgearreduktioner til tunge applikationer, bør prioritere systemer med herdede gearoverflader og robuste bærermonteringer, som kan klare stødlaster og driftsvariationer. Integrationen af avancerede tætningsystemer og premium smøremidler forlænger serviceintervaller og reducerer vedligeholdelseskrav, hvilket er afgørende faktorer i kontinuerlige driftsmiljøer, hvor uplanlagt nedetid medfører betydelige økonomiske omkostninger.

Præcisionsstyring og positioneringssystemer

Præcisionsplanetalgeareducerere spiller en afgørende rolle i applikationer, der kræver nøjagtig positionering og jævn bevægelsesstyring. Produktionssystemer, CNC-maskiner og automatiserede materialehåndteringssystemer er afhængige af det minimale spil og den høje torsionsstivhed, som kvalitetsplanetaludformninger tilbyder. Den symmetriske lastfordeling, der er iboende i planetalkonfigurationer, resulterer i reducerede lejrelaster og længere komponentlevetid sammenlignet med andre geareducererarkitekturer. Avancerede planetalsystemer indeholder specialiserede anti-spil-mekanismer og præcisions-slidte gearhjul til at opnå positionsnøjagtigheder målt i bueminutter.

Valgprocessen for præcisionsplanlomdrev indebærer en omhyggelig vurdering af dynamiske ydeevner, herunder accelerationsevner, opklaringstid og termisk stabilitet under varierende belastningsforhold. Højtydelsesapplikationer ofte kræver lomdrev med integrerede feedbacksystemer og temperationsmonitorering til at sikre konsekvent ydelse gennem hele driftscyklusserne. Kvalitetsplanlomdrev designet til tungt brug i præcisionsapplikationer inkorporerer avancerede materialer og overfladebehandlinger for at opretholde præcisionskrav over længere serviceperioder, samtidig med at de tåler de mekaniske belastninger, der er forbundet med hyppige retningsskift og varierende belastningsforhold.

Keggeartskonfigurationer til vinklet kraftoverførsel

Løsninger til retvinklet drev

Kegleudvekslere sikrer vigtige vinklede kraftoverførselsmuligheder til applikationer, hvor indgangs- og udgangsakser skal placeres i bestemte vinkler for at imødekomme udstyrets layoutbegrænsninger. Disse specialiserede gearreducer arbejder typisk med 90-graders vinkler, selvom skræddersyede konfigurationer kan tilpasses forskellige vinkelkrav baseret på anvendelse specifikationer. Heavy-duty transportbånd, minedriftsudstyr og landbrugsmaskiner inddrager ofte kegleudvekslere for at omlede kraftoverførslen, samtidig med at effektiv drejningsmomentoverførsel opretholdes. Den robuste konstruktion af industrielle kegleudvekslingssystemer muliggør driftssikkerhed under høje stødbelastninger og varierende miljøforhold, som ofte forekommer i heavy-duty-applikationer.

Moderne skråtandskivegear reducerer anvender avancerede fremstillingsmetoder, herunder computerstyrede slibe- og varmebehandlingsprocesser, for at opnå overlegne overfladefinisher og dimensionel nøjagtighed. Spiralformede skråtandskiveudformninger tilbyder forbedret lastfordeling og jævnere drift sammenlignet med lige skråtandskivekonfigurationer, hvilket gør dem mere velegnede til kontinuerlige anvendelser. Valg af passende skråtandskivegear reducerer kræver overvejelse af akselpositionskrav, monteringsfleksibilitet og serviceadgang for at sikre en vellykket integration i eksisterende udstyrsopstillinger samtidig med, at optimale ydeevnesegenskaber bevares.

Kraftig minedrift og konstruktionsapplikationer

Kegleteethjul reducerere, der er designet til minedrift og byggebranchen, skal tåle ekstreme driftsbetingelser, herunder høje stødbelastninger, slibende forurening og temperatursvingninger. Disse robuste systemer omfatter forstærkede kabinetter, premium tætningsløsninger og specialiserede smøresystemer for at sikre pålidelig drift i udfordrende industrielle miljøer. Stenbrudsudstyr, jordforflytningsmaskiner og materialebehandlingsystemer er afhængige af holdbarheden og ydelsesstabiliteten for korrekt specificerede kegle gear reducers for at opretholde produktivitetsniveauet, samtidig med at vedligeholdelseskrav og driftsafbrydelser minimeres.

Ingenørmæssige kravene til kraftige keglegeardæmper går ud over grundlæggende mekaniske specifikationer og omfatter beskyttelse mod forurening, termisk styring og optimering af levetid. Avancerede keglesystemer integrerer funktioner som labyrinttætninger, pustesystemer og tilstandsmonitorering for at maksimere driftssikkerheden i krævende miljøer. Valgkriterierne skal tage højde for maksimallastforhold, variationer i driftscyklus og niveauer af miljøpåvirkning for at sikre, at de valgte geardæmper yder pålidelig drift gennem hele deres beregnede levetid, samtidig med at de opfylder sikkerheds- og ydelseskrav.

Ydelsesoptimering og valgkriterier

Lastanalyse og drejningsmomentkrav

Nøjagtig belastningsanalyse udgør grundlaget for korrekt valg af gearreduktion til tunge applikationer og kræver en omfattende vurdering af driftsmomentkrav, maksimale belastningstilstande og karakteristika for arbejdscyklus. Ingeniører skal tage højde for både stationære momentkrav og dynamiske belastninger såsom starttransienter, nødstop og stødbelastninger, som kan overstige normale driftsbetingelser betydeligt. Moderne gearreduktorer inkorporerer servicefaktorer og sikkerhedsmarginer for at kunne håndtere disse variable belastningsforhold, samtidig med at de opretholder pålidelig ydelse gennem hele deres levetid. Avancerede belastningsanalyseteknikker anvender computermodellering og indsamling af feltdata til at opstille præcise belastningsprofiler, der danner grundlag for optimale specifikationer for gearreduktorer.

Forholdet mellem indgangshastighed, udgangsmoment og nedtrapningsforhold påvirker direkte valg og dimensionering af gearreduktionsenheder. Højere nedtrapningsforhold giver generelt større momentmultiplikation, men kan medføre effektivitetstab og øget kompleksitet, som skal afvejes mod anvendelseskravene. Tunge applikationer drager ofte fordel af flertrins-gearreduktorer, som optimerer balancen mellem momentkapacitet, effektivitet og fysiske dimensioner. Professionel valg af gearreduktorer kræver omhyggelig vurdering af termisk belastning, smøring og mekanisk spredning af belastninger for at sikre lang levetid under de specificerede driftsbetingelser.

Miljøovervejelser og beskyttelsesstandarder

Miljøfaktorer spiller en afgørende rolle ved valg og specifikation af gearreduktioner til tunge applikationer, hvor der tages højde for ekstreme temperaturer, fugtpåvirkning, kemisk kompatibilitet og modstandsevne over for forurening. Industrielle miljøer udsætter ofte maskineri for betingelser, der overstiger standarddriftsparametre, hvilket kræver specialiserede gearreduktioner med forbedrede beskyttelsesfunktioner og materialekompatibilitet. Korrosionsbestandige belægninger, opgraderede tætningsystemer og temperaturkompenserede smøremidler sikrer pålidelig drift i udfordrende miljøbetingelser, samtidig med at ydelsesspecifikationerne opretholdes gennem langvarige brugstider.

Beskyttelsesstandarder som IP-klassificeringer definerer det niveau af miljøbeskyttelse, som gearkassehuse yder mod støv, fugt og andre forureninger, der ofte forekommer i industrielle omgivelser. Krævende applikationer kræver ofte IP65 eller højere beskyttelsesniveauer for at sikre pålidelig drift i rengøringsmiljøer, udendørs installationer og anlæg med luftbårne forureninger. Valgprocessen skal vurdere de langsigtede effekter af miljøpåvirkning på komponenter i gearets kasse og specificere passende beskyttelsesforanstaltninger for at opretholde driftssikkerhed, samtidig med at vedligeholdelsesbehovet minimeres og serviceintervallerne mellem større reparationer forlænges.

Installations- og vedligeholdelses bedste praksis

Korrekte monterings- og justeringsprocedurer

Vellykket installation af gearreduktionsenheder i tunge applikationer kræver overholdelse af præcise monterings- og justeringsprocedurer, som sikrer optimal lastfordeling og minimerer tidlig komponentslidage. Forberedelse af fundament, akseljustering og valg af kobling påvirker direkte driftsstabiliteten og levetiden for gearreduktionsystemer. Professionelle installationspraksisser omfatter brug af præcisionsjusteringsværktøjer, korrekte momentangivelser og systematiske verifikationsprocedurer for at bekræfte korrekt installation inden idrifttagning. Justeringsfejl kan forårsage overdreven belastning, vibration og varmeudvikling, hvilket markant reducerer ydeevnen og pålideligheden af gearreduktionsenheder.

Moderne installationsmetoder omfatter laseralignmentssystemer og computeriseret afbalanceringsudstyr for at opnå alignmentstolerancer, der maksimerer ydeevnen for geardrev og minimerer driftspåvirkninger. Under udstykningsplanlægningen skal der tages hensyn til bundsøbning, vibrationsisolering og varmeudvidelse for at sikre langvarig dimensional stabilitet og bevarelse af alignment. Kvalitetsinstallationsprocedurer omfatter også forberedelse af smøresystemet, initiale påfyldningsprocedurer og indkøringsprotokoller, som etablerer optimale driftsbetingelser fra den første start gennem normale driftscykler.

Forebyggende vedligeholdelse og overvågningssystemer

Omstændelige forebyggende vedligeholdelsesprogrammer maksimerer driftslevetiden og pålideligheden af gearreduktioner i tunge applikationer gennem systematisk overvågning, smøremiddelstyring og inspektionsprotokoller for komponenter. Moderne vedligeholdelsesstrategier inddrager tilstandsmonitoreringsteknologier såsom vibrationsanalyse, termisk imaging og olieanalyse for at opdage problemer, inden de resulterer i udstyrsfejl eller utilsigtet nedetid. Prædiktive vedligeholdelsesteknikker giver vedligeholdelsesteam mulighed for at planlægge reparationer i forbindelse med planlagte nedetider og samtidig optimere udskiftningstidspunkter for komponenter baseret på den faktiske tilstand frem for vilkårlige tidsbaserede tidsplaner.

Smøringsservice repræsenterer et kritisk aspekt af vedligeholdelse af gearkasser, hvor korrekt olievalg, skiftintervaller og kontrol med forurening direkte påvirker levetid af komponenter og driftseffektivitet. Avancerede syntetiske smøre olier giver forbedrede ydeevner, herunder forbedret temperaturstabilitet, længere skiftintervaller og overlegen beskyttelse af komponenter under ekstreme driftsbetingelser. Vedligeholdelsesprogrammer for heavy-duty gearkasser bør omfatte regelmæssige inspektioner af tætningsystemer, monteringsbeslag og koblingskomponenter for at identificere potentielle problemer, inden de påvirker systemets pålidelighed eller sikkerhed.

Ofte stillede spørgsmål

Hvad er de nøgleforskelle mellem skråtandede og maskin-gearkasser til heavy-duty applikationer

Skråtandsdrevsgearet har højere virkningsgrader, typisk 95-98 %, og kan håndtere højere indgangshastigheder i forhold til kugletræksgearet, som generelt opnår en effektivitet på 70-90 %, men tilbyder overlegne selv låsende egenskaber og højere nedtrapningsforhold i enfaldsudførelser. Skråtandsdrev er fremragende til kontinuerlige anvendelser, hvor høj effektivitet og jævn drift er nødvendig, mens kugletræksgearet foretrækkes til positioneringsapplikationer og lodrette belastninger, hvor den selv låsende funktion forhindrer tilbageløb. Valget mellem disse typer geardrev afhænger af specifikke krav til applikationen, herunder prioritering af effektivitet, behov for nedtrapningsforhold samt sikkerhedsmæssige hensyn relateret til lastfastholdelsesevne.

Hvordan finder jeg den passende servicefaktor til min geardrevsapplikation

Valg af servicefaktor afhænger af driftsegenskaber såsom belastningsjævnhed, startfrekvens, belastning med stød og variationer i driftscyklus. Applikationer med jævn belastning og sjældne starter kræver typisk servicefaktorer på 1,0–1,25, mens udstyr udsat for belastning med stød eller hyppige omvendelser måske kræver servicefaktorer på 1,5–2,0 eller derover. Ved heavy-duty-applikationer bør man tage højde for begivenheder med maksimal drejmoment, miljøforhold og krav til pålidelighed, når man fastlægger passende servicefaktorer. Rådføring med producenter af gearreduktioner og gennemgang af applikationsspecifikke retningslinjer sikrer korrekt dimensionering og langtidsholdbarhed under faktiske driftsforhold.

Hvilke vedligeholdelsesintervaller anbefales for heavy-duty gearreduktioner

Vedligeholdelsesintervaller for heavy-duty gear reducerer varierer afhængigt af driftsbetingelser, miljømæssige faktorer og fabrikantens specifikationer, men inkluderer typisk en første olieskift efter 500-1000 driftstimer, efterfulgt af regelmæssige intervaller på 2500-5000 timer for mineralolier eller 5000-8000 timer for syntetiske smøre. Hårde miljøer eller applikationer med høj belastning kan kræve mere hyppigt vedligeholdelse, mens tilstandsmonitoreringssystemer kan forlænge intervallerne ved at give realtidsoplysninger om komponenternes stand. Regelmæssige inspektioner bør omfatte overvågning af vibrationer, temperaturkontrol og olieanalyse for at optimere tidspunktet for vedligeholdelse ud fra den faktiske udstandsstand i stedet for faste tidsplaner.

Kan gear reducerer tilpasses specifikke heavy-duty applikationer

Ja, anerkendte producenter af gearreduceringer tilbyder omfattende muligheder for tilpasning, herunder særlige monteringskonfigurationer, ikke-standardiserede forhold, forbedrede tætningsystemer og opgraderede materialer for at opfylde specifikke krav til tunge anvendelser. Tilpassede ændringer kan omfatte eksplosionsfaste kabinetter, specielle belægninger til korrosive miljøer, integrerede kølesystemer og applikationsspecifikke ind/udgangsopstillinger. Tilpasningsprocessen indebærer typisk en detaljeret analyse af anvendelsen, ingeniørrevision og ydelsesverifikation for at sikre, at de modificerede gearreduceringer opfylder alle driftskrav, samtidig med at pålidelighed og sikkerhedsstandarder opretholdes. Produktionstider og omkostninger for skræddersyede gearreduceringer varierer efter omfanget af de nødvendige ændringer og producentens kapacitet.

Indholdsfortegnelse

- Forståelse af de fire største serier af gearreduktionsdrev

- Planegearsystemer til kompakt kraftoverførsel

- Keggeartskonfigurationer til vinklet kraftoverførsel

- Ydelsesoptimering og valgkriterier

- Installations- og vedligeholdelses bedste praksis

-

Ofte stillede spørgsmål

- Hvad er de nøgleforskelle mellem skråtandede og maskin-gearkasser til heavy-duty applikationer

- Hvordan finder jeg den passende servicefaktor til min geardrevsapplikation

- Hvilke vedligeholdelsesintervaller anbefales for heavy-duty gearreduktioner

- Kan gear reducerer tilpasses specifikke heavy-duty applikationer