製造、鉱業、建設、加工産業における産業用オペレーションは、過酷な負荷を扱うために堅牢な機械システムに大きく依存しています。これらのシステムの中心にはギヤ減速機があり、これはモーターからの高速低トルク入力を、重負荷用途に適した低速高トルク出力に変換する高度な機械装置です。特定の産業ニーズに適したギヤ減速機を正しく選定することは、運用効率、装置の耐久性、および全体的な生産性に大きな影響を与えます。選定プロセスでは、負荷条件、環境条件、設置スペースの制約、長期的なメンテナンス要件など、複数の要素を慎重に検討する必要があります。

4大シリーズのギヤ減速機について理解する

精密用途向けのヘリカルギヤ減速機

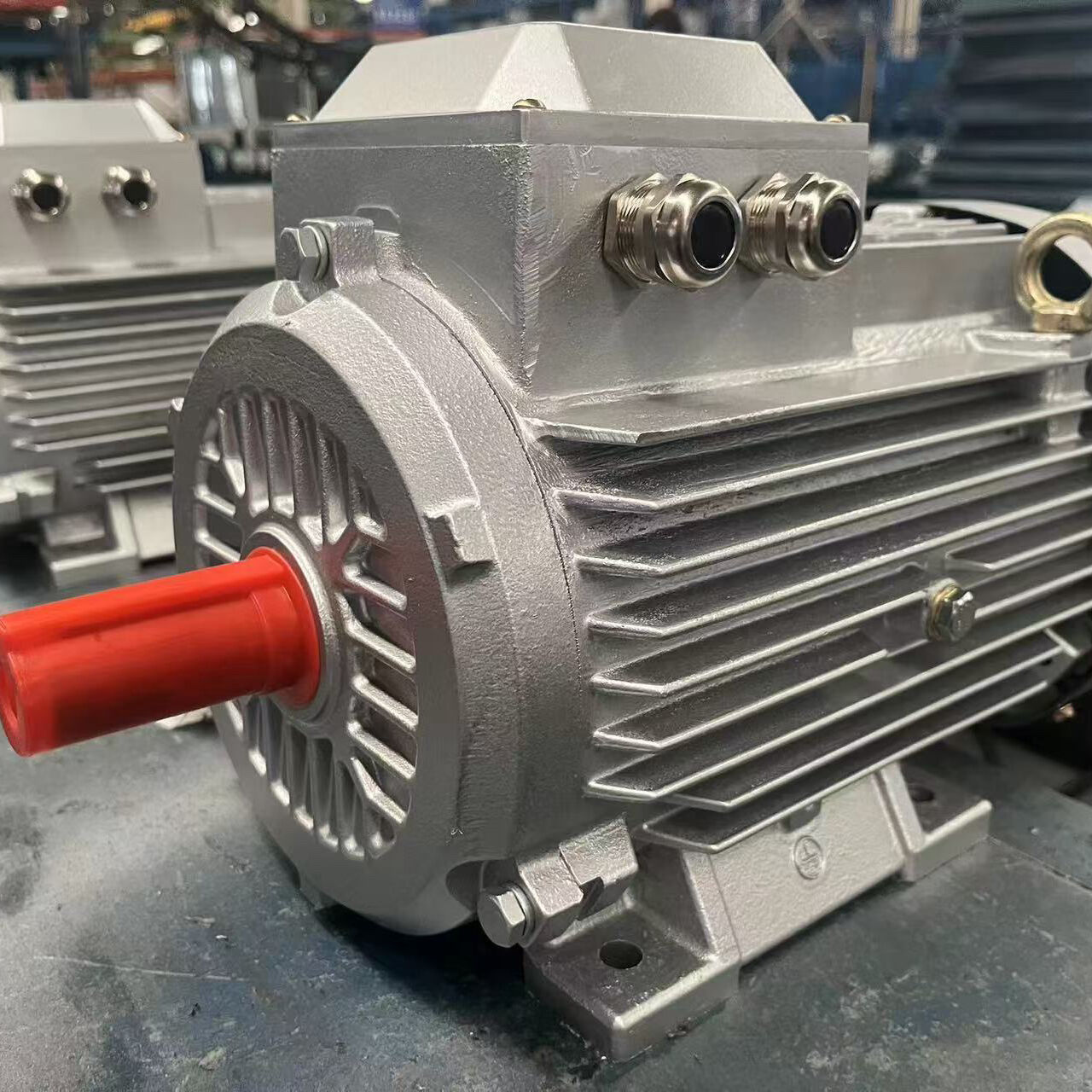

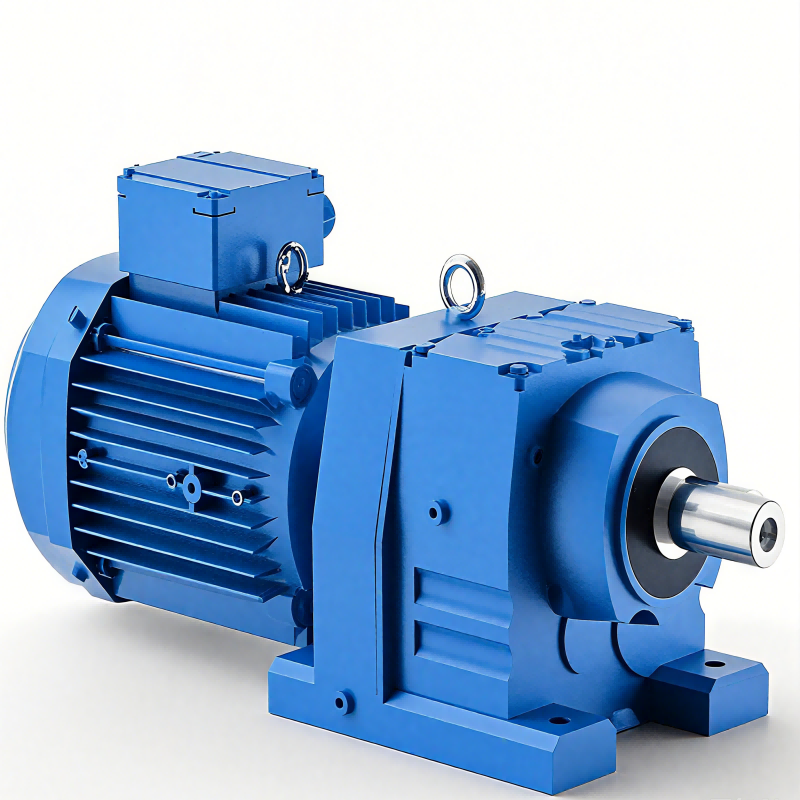

ヘリカルギヤ減速機は、その優れた効率性とスムーズな運転特性から、重厚産業用途において最も広く採用されているソリューションの一つです。これらのギヤ減速機は歯面が傾斜しており、噛み合いが段階的に行われるため、直歯型と比較して騒音レベルが低く抑えられ、負荷分散が向上します。ヘリカル設計により、コンパクトな寸法を維持しつつ高いトルク伝達能力を実現しており、省スペースが重要な用途に最適です。連続材を処理する製造設備、バルク 製品 を取り扱うコンベアシステム、自動組立ラインでは、信頼性と安定した性能を理由にヘリカルギヤ減速機が頻繁に使用されています。

ヘリカルギヤ減速機の工学的利点は、基本的なトルク増幅を超えて、優れた放熱性と長寿命の運用サイクルを含みます。最先端の製造技術により、現在では歯面の硬化処理や精密研削加工が採用されており、これらのギヤ減速機が極めて過酷な運転条件下でも性能特性を維持できるようになっています。重負荷用途向けにヘリカルギヤ減速機を選定する際には、バックラッシュの要件、取付構成、および熱管理能力などの要素を検討し、システムとの最適な統合と長期的な信頼性を確保する必要があります。

高減速比向けウォームギヤ減速機

ウォームギヤ減速機は、逆回転を防止する自鎖機能を維持しながら、大幅な速度減速比を必要とするアプリケーションにおいて優れた性能を発揮します。これらの特殊なギヤ減速機は、ウォームスクリュー機構を用いてウォームホイールと噛み合い、単段構成で100:1を超える減速比を実現します。重荷重用リフティング装置、ポジショニングシステム、および材料取り扱い機械は、ウォームギヤ減速機が備える固有の安全性とコンパクトな設計特性から大きな恩恵を受けます。自鎖機能により、多くの垂直荷重用途において追加のブレーキシステムが不要となり、システム設計が簡素化され、全体の部品コストが削減されます。

現代のウォームギヤ減速機は、ギア要素間のスライド接触に起因する従来の効率低下を克服するために、先進的な材料および潤滑システムを採用しています。焼入れ鋼製のウォームスクリューとブロンズ製のウォームホイールを組み合わせることで、最適な摩耗特性と長期間のメンテナンス間隔を実現しています。過酷な使用条件でのウォームギヤ減速機を評価する際には、スライド動作が他のギヤ減速機タイプと比較してより多くの熱を発生させるため、熱管理の要件を十分に検討する必要があります。適切な冷却対策と高品質な合成潤滑油を使用することで、こうしたシステムは過酷な産業環境においても信頼性の高い性能を発揮できます。

コンパクトな動力伝達のための遊星ギアシステム

高出力密度用途

遊星ギヤ減速機は優れた動力対重量比率を提供するため、設置スペースや重量制限が重要な設計要因となる用途において不可欠です。これらの高度なギヤ減速機は、中央のサンギヤを取り囲むように複数のプラネタリーギヤを配置し、リングギヤの構造を通じて動力を伝達します。複数のギヤ噛み合いによる負荷分散により、遊星式システムは同等サイズの単一ギヤ噛み合い構成よりもはるかに大きなトルクを扱うことが可能になります。移動式機械、ロボット応用、航空宇宙システムでは、その小型サイズとさまざまな負荷条件下での優れた耐久性から、頻繁に遊星ギヤ減速機が採用されます。

遊星ギヤ減速機のモジュラー構造により、柔軟な減速比の組み合わせや多段構成が可能となり、正確な速度制御要件を満たすことができます。先進的な遊星ギヤ設計では、高精度に切削加工された部品や特殊ベアリングシステムを採用することで、バックラッシュを最小限に抑え、位置決め精度を最大化しています。過酷な使用条件では、遊星システムが持つ本質的な冗長性がメリットとなり、個々の遊星ギヤが故障しても直ちにシステム全体が停止することはありません。遊星ギヤ減速機を選定する際は、動的負荷条件、環境への露出、メンテナンスの容易さを考慮に入れる必要があり、厳しい産業用途において長期的に最適な性能を発揮させるためにはこれらが重要です。

過酷な使用条件向けに遊星ギヤ減速機を評価するエンジニアリングチームは、衝撃荷重や運転条件の変動に耐えうる硬質化されたギヤ面と堅牢なキャリア構造を持つシステムを優先すべきです。高度なシール機構と高品質潤滑剤を統合することで、保守間隔が延長され、メンテナンス要件が低減されます。これは、予期せぬ停止が重大な経済的損失をもたらす連続運転環境において極めて重要な要素です。

精密制御および位置決めシステム

高精度の遊星ギヤ減速機は、正確な位置決めと滑らかな運動制御が求められる用途において重要な役割を果たします。製造装置、CNC機械、自動化された材料搬送システムは、高品質な遊星設計が持つ小さなバックラッシュと高いねじり剛性に依存しています。遊星構成に内在する対称的な負荷分散により、他のギヤ減速機構造と比較して軸受への負荷が低減され、部品寿命が延びます。先進的な遊星システムでは、特別なバックラッシュ防止機構や精密研削ギヤ歯を採用することで、数arc分(アーキン)単位の位置決め精度を実現しています。

高精度プラネタリギヤ減速機の選定プロセスでは、加速度性能、整定時間、および変動する負荷条件下での熱的安定性など、動的性能特性を慎重に評価する必要があります。高性能用途では、運転サイクル全体を通じて一貫した性能を確保するために、統合型フィードバックシステムや温度監視機能を備えたギヤ減速機が指定されることがよくあります。過酷な精密用途向けに設計された高品質のプラネタリシステムは、頻繁な方向転換や変動負荷に関連する機械的ストレスに耐えながら、長期間にわたり精度仕様を維持できるように、先進的な材料と表面処理技術を採用しています。

角動力伝達用のベベルギヤ構成

直角駆動ソリューション

ベベルギヤ減速機は、入力軸と出力軸を機器のレイアウト制約に応じて特定の角度で配置する必要があるアプリケーションにおいて、重要な角動力伝達機能を提供します。これらの特殊なギヤ減速機は通常90度の角度で動作しますが、カスタム構成によりさまざまな角度要件に対応可能です。 応用 重厚なコンベアシステム、鉱山用機械、および農業機械は頻繁にベベルギヤ減速機を採用しており、効率的なトルク伝達を維持しながら動力の流れを転換しています。産業用ベベルシステムの堅牢な構造により、過酷な使用環境でよく見られる高い衝撃負荷および変化する環境条件においても、信頼性の高い運転が可能になります。

現代のベベルギヤ減速機は、コンピュータ制御による研削および熱処理プロセスを含む先進的な製造技術を採用しており、優れた表面仕上げおよび寸法精度を実現しています。スパイラルベベル設計は、ストレートベベル構成と比較して負荷分散が向上し、よりスムーズな運転を提供するため、連続運転用途において好ましい選択となります。適切なベベルギヤ減速機を選定する際には、シャフトの配置要件、取付の柔軟性、および保守アクセス性を考慮する必要があり、既存の機器構成への円滑な統合と最適な性能特性の維持を確実にするためです。

重作業用鉱業および建設用途

鉱山および建設環境向けに設計されたベベルギヤ減速機は、高い衝撃負荷、研磨性の汚染物質、温度変動など厳しい運転条件に耐える必要があります。これらの頑丈なシステムは、補強されたハウジング、高品質のシールシステム、および特別な潤滑配置を採用しており、過酷な産業環境での信頼性の高い運転を保証します。採石場設備、土木工事用機械、材料処理システムは、生産性を維持しつつメンテナンス要件や運転中断を最小限に抑えるために、適切に仕様設定されたベベルの耐久性と性能の一貫性に依存しています。 減速機 生産性を維持しつつ、メンテナンス要件や運転中断を最小限に抑えるために。

重負荷用ベベルギヤ減速機の設計要件は、基本的な機械的仕様を超えて、汚染物質耐性、熱管理、および耐用年数の最適化を含みます。先進的なベベルギヤシステムには、過酷な環境下でも運転信頼性を最大化するための迷路式シール、ブリーザーシステム、状態監視機能などが組み込まれています。選定基準には、最大負荷条件、作動サイクルの変動、および環境暴露レベルを考慮に入れる必要があり、選ばれたギヤ減速機が所定の使用期間中、安全基準および性能要件を満たしつつ確実に機能することを保証します。

性能の最適化と選定基準

負荷解析およびトルク要件

正確な負荷解析は、重負荷用途における適切なギヤ減速機選定の基盤を形成するものであり、作動トルク要件、ピーク負荷条件、およびデューティサイクル特性の包括的な評価が求められる。エンジニアは、定常状態でのトルク要求に加え、起動時の過渡現象、緊急停止、衝撃負荷など、通常の運転条件を大幅に上回る可能性のある動的負荷事象も考慮しなければならない。現代のギヤ減速機は、これらの可変負荷条件に対応しつつ、使用期間中にわたり信頼性の高い性能を維持できるよう、サービスファクターや安全マージンを組み込んでいる。高度な負荷解析技術では、コンピュータモデリングと実地データ収集を活用して正確な負荷プロファイルを構築し、最適なギヤ減速機の仕様決定に役立てている。

入力速度、出力トルク、および減速比の関係は、ギア減速機の選定およびサイズ決定に直接影響します。一般的に、減速比が大きいほどトルク増幅効果が高まりますが、効率の低下や構造の複雑化を招く可能性があり、用途要件とのバランスを考慮する必要があります。頑丈な使用条件では、トルク容量、効率性、および物理的寸法のバランスを最適化する多段ギア減速機がよく用いられます。ギア減速機を専門的に選定する際には、熱負荷、潤滑要件、機械的応力の分布を慎重に検討し、規定された運転条件下で長期的な信頼性を確保する必要があります。

環境配慮および保護基準

環境要因は、過酷な用途におけるギヤ減速機の選定および仕様決定において極めて重要な役割を果たします。考慮すべき点には、極端な温度、湿気の影響、化学的適合性、汚染物質に対する耐性などが含まれます。産業用環境では、機械装置が標準的な運転条件を超える状況にさらされることが多く、特別な保護機能や素材適合性を備えた専用ギヤ減速機が必要になります。耐腐食性コーティング、強化されたシール機構、温度補償型潤滑剤により、過酷な環境条件下でも信頼性の高い運転が可能となり、長期間にわたり性能仕様を維持することができます。

IP分類などの保護等級規格は、産業環境で一般的に見られる粉塵、湿気、その他の汚染物質からギヤ減速機の筐体が提供する環境保護レベルを定義しています。頑丈な用途では、洗浄環境、屋外設置、および空中浮遊汚染物質のある施設において確実な運転を保証するために、IP65以上が必要とされる場合が多くあります。選定プロセスでは、ギヤ減速機部品に対する長期的な環境影響を評価し、運用信頼性を維持しつつメンテナンス頻度を最小限に抑え、大規模なオーバーホール間の保守間隔を延長できるよう、適切な保護対策を明確にする必要があります。

設置とメンテナンスのベストプラクティス

正しい取付およびアライメント手順

過酷な使用条件でのギアリデューサの成功した設置には、最適な負荷分散を確保し、構成部品の早期摩耗を最小限に抑えるための、正確な取付およびアライメント手順の遵守が求められます。基礎の準備、シャフトのアライメント、およびカップリングの選定は、ギアリデューサシステムの運転時の滑らかさおよび耐用寿命に直接影響します。専門的な設置作業では、精密アライメント工具の使用、適切なトルク仕様、および運転開始前の正しい設置を確認する体系的な検証手順を実施します。アライメントの不具合は、過剰な負荷、振動、および発熱を引き起こし、ギアリデューサの性能と信頼性を著しく低下させる可能性があります。

近代の設置技術では、レーザー位置決めシステムやコンピュータ制御のバランス調整装置を導入し、ギヤ減速機の性能を最大限に引き出し、運転時の応力を最小限に抑えるためのアライメント公差を達成しています。設置計画においては、ベースのグラウト処理、振動隔離、熱膨張の補償を考慮することで、長期的な寸法安定性とアライメントの維持を確実にします。高品質な設置手順には、潤滑システムの準備、初期給油手順、および初期運転プロトコルが含まれ、最初の起動から通常の運転サイクルに至るまで最適な運転条件を確立します。

予防保全および監視システム

包括的な予防保全プログラムは、体系的な監視、潤滑管理、および部品点検プロトコルを通じて、過酷な使用条件下でのギア減速機の運転寿命と信頼性を最大化します。現代の保全戦略では、振動解析、サーマルイメージング、油質分析などの状態監視技術を取り入れ、設備の故障や予期しない停止に至る前の問題を検出します。予知保全技術により、メンテナンスチームは計画停止中に修理をスケジューリングでき、時間ベースの任意のスケジュールではなく、実際の状態に基づいて部品交換間隔を最適化できます。

潤滑管理はギヤ減速機のメンテナンスにおいて極めて重要な要素であり、適切なオイル選定、交換サイクル、汚染物質の管理が部品寿命と運転効率に直接影響します。高度な合成潤滑油は、温度安定性の向上、交換サイクルの延長、過酷な運転条件下での優れた部品保護など、性能特性を向上させます。過酷な使用条件向けのヘビーデューティギヤ減速機のメンテナンスプログラムには、シールシステム、取り付けハードウェア、およびカップリング部品の定期点検を含め、システムの信頼性や安全性が損なわれる前に潜在的な問題を特定する必要があります。

よくある質問

過酷な使用条件向けのヘリカルギヤ減速機とワームギヤ減速機の主な違いは何ですか

ヘリカルギヤ減速機は、一般的に95〜98%の高い効率を発揮し、入力速度の高い条件にもウォームギヤ減速機よりも優れた対応が可能です。一方、ウォームギヤ減速機は一般的に70〜90%の効率にとどまりますが、単段構成において優れた自己保持機能と高い減速比を実現します。ヘリカル設計は、高効率とスムーズな運転が求められる連続運転用途に適していますが、ウォームギヤ減速機は、自己保持機能によりバックドライブを防止できるため、ポジショニング用途や垂直負荷に好適です。これらのギヤ減速機タイプの選択は、効率の優先度、減速比の要件、および負荷保持能力に関連する安全性の観点など、特定の用途要件によって決まります。

ギヤ減速機の使用用途に適したサービスファクターをどのように決定すればよいですか

サービスファクターの選定は、負荷の均一性、始動頻度、衝撃負荷の有無、運転サイクルの変動など、運転特性に基づいて決定されます。スムーズな負荷で始動回数が少ない用途では、通常1.0~1.25のサービスファクターで十分ですが、衝撃負荷や頻繁な逆転運転を伴う機器では、1.5~2.0以上が必要になる場合があります。過酷な使用条件では、ピークトルクの発生、環境条件、信頼性要件などを考慮して適切なサービスファクターを検討する必要があります。ギヤ減速機メーカーに相談し、アプリケーション固有のガイドラインを確認することで、実際の運転条件下での適切なサイズ選定と長期的な信頼性を確保できます。

重負荷用ギヤ減速機のメンテナンス間隔はどのくらいが推奨されますか

重負荷用ギヤ減速機のメンテナンス間隔は、運転条件、環境要因、メーカーの仕様によって異なりますが、一般的には稼働時間500~1000時間後に初期のオイル交換を行い、その後は鉱物油の場合2500~5000時間ごと、合成潤滑油の場合は5000~8000時間ごとの定期的な交換が推奨されます。過酷な環境や高負荷での使用ではより頻繁なメンテナンスが必要となる場合がありますが、状態監視システムを活用することで、部品のリアルタイムな状態情報を得られ、メンテナンス間隔を延長できる可能性があります。定期点検には振動監視、温度チェック、および油分析を含め、固定されたスケジュールではなく、実際の設備状態に基づいてメンテナンス時期を最適化する必要があります。

ギヤ減速機は特定の重負荷用途に応じてカスタマイズ可能ですか

はい、信頼できるギヤ減速機メーカーは、特殊な取付構成、非標準の減速比、強化されたシール機構、および過酷な使用条件に対応するための素材グレードアップなど、幅広いカスタマイズオプションを提供しています。カスタム対応には、爆発防止外装、腐食性環境用の特殊コーティング、統合型冷却システム、アプリケーションに特化した入出力配置などが含まれます。カスタマイズのプロセスでは通常、詳細な用途分析、設計検討、性能検証が行われ、変更されたギヤ減速機がすべての運転要件を満たしつつ、信頼性と安全性の基準を維持できるようにします。カスタムギヤ減速機の納期およびコストは、必要な改造の範囲およびメーカーの能力に応じて異なります。