Le operazioni industriali nei settori della produzione, estrazione mineraria, costruzioni e lavorazione dipendono fortemente da sistemi meccanici robusti per gestire carichi impegnativi. Al centro di questi sistemi si trovano i riduttori di velocità, dispositivi meccanici sofisticati che trasformano un ingresso ad alta velocità e bassa coppia provenente dai motori in un'uscita a velocità ridotta e coppia più elevata, adatta ad applicazioni pesanti. Comprendere come selezionare il riduttore di velocità più adatto alle proprie esigenze industriali specifiche può influire significativamente sull'efficienza operativa, sulla durata dell'equipaggiamento e sulla produttività complessiva. Il processo di selezione richiede un'attenta valutazione di diversi fattori, tra cui i requisiti di carico, le condizioni ambientali, i vincoli di spazio e le considerazioni relative alla manutenzione a lungo termine.

Comprensione delle quattro principali serie di riduttori di velocità

Riduttori elicoidi per applicazioni di precisione

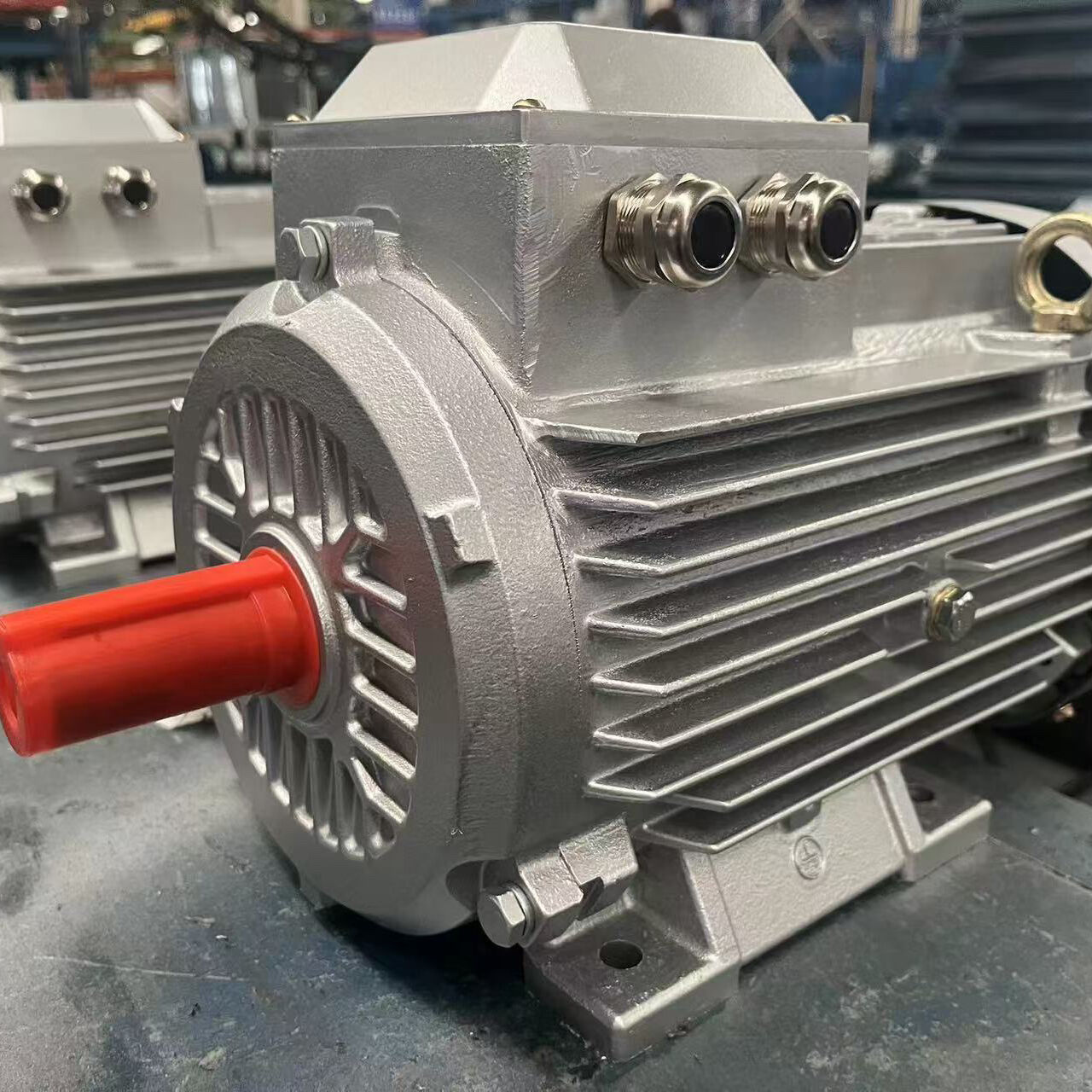

I riduttori epicicloidali rappresentano una delle soluzioni più ampiamente adottate nelle applicazioni industriali pesanti grazie alla loro eccezionale efficienza e alle caratteristiche di funzionamento silenzioso. Questi riduttori sono dotati di denti inclinati che si innestano gradualmente, risultando in livelli di rumore ridotti e in una migliore distribuzione del carico rispetto alle alternative con dentatura dritta. La progettazione elicoidale consente capacità elevate di trasmissione della coppia pur mantenendo dimensioni compatte, rendendoli ideali per applicazioni in cui l'ottimizzazione dello spazio è cruciale. I siti produttivi che lavorano materiali continui, i sistemi di trasporto a nastro che movimentano materiali sfusi prodotti , e le linee di montaggio automatizzate fanno frequentemente affidamento sui riduttori epicicloidali per la loro affidabilità e costanza prestazionale.

I vantaggi ingegneristici dei riduttori a ingranaggi elicoidali vanno oltre la semplice moltiplicazione della coppia, includendo una superiore dissipazione del calore e cicli di vita operativi più lunghi. Le tecniche avanzate di produzione prevedono oggi superfici dentate temprate e processi di rettifica di precisione, garantendo che questi riduttori mantengano le proprie caratteristiche prestazionali anche in condizioni operative estreme. Nella selezione di riduttori a ingranaggi elicoidali per applicazioni gravose, gli ingegneri devono considerare fattori quali i requisiti di gioco, le configurazioni di montaggio e le capacità di gestione termica, al fine di assicurare un'integrazione ottimale del sistema e una affidabilità a lungo termine.

Riduttori a vite senza fine per rapporti di riduzione elevati

I riduttori a vite senza fine eccellono in applicazioni che richiedono elevati rapporti di riduzione della velocità, mantenendo al contempo capacità di autobloccaggio che impediscono la rotazione inversa. Questi riduttori specializzati utilizzano un meccanismo a vite che si accoppia a una ruota elicoidale, creando rapporti di riduzione che possono superare 100:1 in configurazioni ad un solo stadio. Attrezzature per sollevamento pesante, sistemi di posizionamento e macchinari per la movimentazione dei materiali traggono notevoli vantaggi dalle caratteristiche intrinseche di sicurezza e dalla compattezza dei riduttori a vite senza fine. La proprietà di autobloccaggio elimina la necessità di sistemi frenanti aggiuntivi in numerose applicazioni con carichi verticali, semplificando la progettazione del sistema e riducendo i costi complessivi dei componenti.

I moderni riduttori a vite senza fine incorporano materiali avanzati e sistemi di lubrificazione per affrontare i tradizionali limiti di efficienza associati al contatto strisciante tra gli elementi degli ingranaggi. Le ruote elicoidali in bronzo abbinati a viti senza fine in acciaio temprato offrono ottime caratteristiche di resistenza all'usura e intervalli di manutenzione più lunghi. Quando si valutano riduttori a vite senza fine per installazioni pesanti, è necessario considerare i requisiti di gestione termica, poiché l'azione di scorrimento genera più calore rispetto ad altri tipi di riduttori. Adeguate strategie di raffreddamento e lubrificanti sintetici di alta qualità consentono a questi sistemi di raggiungere prestazioni affidabili in ambienti industriali impegnativi.

Sistemi di ingranaggi planetari per la trasmissione di potenza in spazi ridotti

Applicazioni ad alta densità di potenza

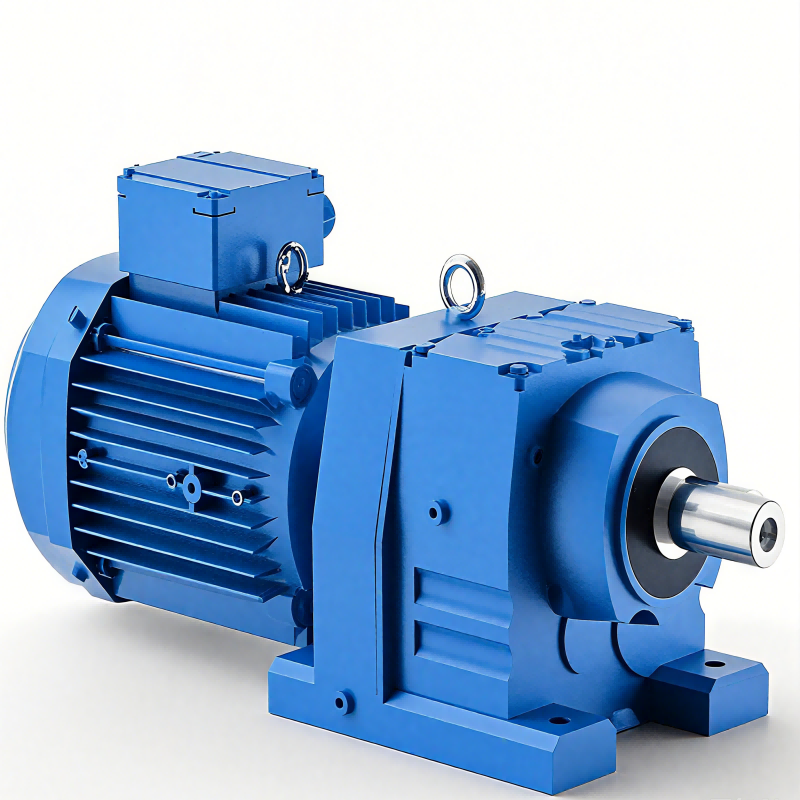

I riduttori epicicloidali offrono rapporti potenza-peso eccezionali, rendendoli indispensabili per applicazioni in cui vincoli di spazio e limitazioni di peso sono fattori critici di progettazione. Questi sofisticati riduttori utilizzano diversi ingranaggi planetari disposti attorno a un ingranaggio centrale solare, con la trasmissione della potenza che avviene attraverso un sistema di ingranaggio ad anello. La condivisione distribuita del carico tra più ingranaggi accoppiati consente ai sistemi epicicloidali di gestire coppie significativamente più elevate rispetto a configurazioni ad accoppiamento singolo di dimensioni comparabili. I riduttori epicicloidali sono spesso specificati per attrezzature mobili, applicazioni robotiche e sistemi aerospaziali grazie alla loro forma compatta e all'eccezionale durata in condizioni di carico variabili.

La natura modulare dei riduttori epicicloidali consente combinazioni flessibili di rapporti e configurazioni multistadio per soddisfare precise esigenze di riduzione della velocità. Design avanzati di tipo epicicloidale incorporano componenti lavorati con precisione e sistemi specializzati di cuscinetti per minimizzare il gioco e massimizzare l'accuratezza di posizionamento. Le applicazioni pesanti traggono vantaggio dalla ridondanza intrinseca dei sistemi epicicloidali, in cui il guasto di un singolo satellite non provoca l'arresto immediato del sistema. I criteri di selezione dei riduttori epicicloidali devono tenere conto delle condizioni di carico dinamico, dell'esposizione ambientale e della facilità di manutenzione per garantire prestazioni ottimali a lungo termine in severi ambienti industriali.

I team di ingegneria che valutano riduttori epicicloidali per applicazioni pesanti dovrebbero dare priorità a sistemi con superfici dentate temprate e gruppi portatreno robusti, in grado di sopportare carichi d'urto e variazioni operative. L'integrazione di sistemi di tenuta avanzati e lubrificanti di alta qualità estende gli intervalli di manutenzione e riduce le esigenze di assistenza, fattori critici in ambienti di funzionamento continuo dove i fermi imprevisti comportano significative penalità economiche.

Sistemi di Controllo e Posizionamento di Precisione

I riduttori epicicloidali di precisione svolgono ruoli fondamentali in applicazioni che richiedono un posizionamento accurato e caratteristiche di controllo del movimento fluide. Equipaggiamenti per la produzione, macchinari CNC e sistemi automatizzati di movimentazione dei materiali dipendono dal gioco ridotto al minimo e dall'elevata rigidità torsionale offerti da progetti epicicloidali di qualità. La distribuzione simmetrica del carico intrinseca nelle configurazioni epicicloidali comporta carichi ridotti sui cuscinetti e una vita utile più lunga dei componenti rispetto ad altre architetture di riduttori. Sistemi epicicloidali avanzati incorporano meccanismi specializzati anti-gioco e denti degli ingranaggi rettificati con precisione per raggiungere accuratezze di posizionamento misurate in minuti d'arco.

Il processo di selezione dei riduttori epicicloidali di precisione richiede una valutazione accurata delle caratteristiche di prestazione dinamica, inclusa la capacità di accelerazione, il tempo di assestamento e la stabilità termica in condizioni di carico variabili. Le applicazioni ad alte prestazioni spesso richiedono riduttori con sistemi di feedback integrati e capacità di monitoraggio della temperatura per garantire prestazioni costanti durante i cicli operativi. I sistemi epicicloidali di qualità progettati per applicazioni di precisione ad alto carico incorporano materiali avanzati e trattamenti superficiali per mantenere le specifiche di accuratezza durante lunghi periodi di servizio, resistendo alle sollecitazioni meccaniche associate a frequenti inversioni di direzione e a condizioni di carico variabili.

Configurazioni di ingranaggi conici per la trasmissione di potenza angolare

Soluzioni di trasmissione a angolo retto

I riduttori con ingranaggi conici forniscono capacità essenziali di trasmissione angolare della potenza per applicazioni in cui gli alberi di ingresso e di uscita devono essere posizionati a specifici angoli per adattarsi ai vincoli di layout dell'equipaggiamento. Questi riduttori specializzati operano tipicamente con angoli di 90 gradi, anche se configurazioni personalizzate possono soddisfare diverse esigenze angolari in base alle applicazione specifiche. I sistemi di trasporto pesanti, le attrezzature per l'estrazione mineraria e le macchine agricole incorporano frequentemente riduttori con ingranaggi conici per deviare il flusso di potenza mantenendo al contempo una trasmissione efficiente della coppia. La costruzione robusta dei sistemi industriali con ingranaggi conici consente un funzionamento affidabile sotto carichi d'urto elevati e in condizioni ambientali variabili, comuni nelle applicazioni gravose.

I riduttori a ingranaggi conici moderni utilizzano tecniche di produzione avanzate, tra cui processi di rettifica e trattamenti termici controllati al computer, per ottenere finiture superficiali superiori e precisione dimensionale. Le configurazioni a spirale offrono una distribuzione del carico migliore e un funzionamento più fluido rispetto ai disegni a dente diritto, risultando quindi preferibili per applicazioni a funzionamento continuo. La selezione dei riduttori a ingranaggi conici appropriati richiede la considerazione dei requisiti di posizionamento degli alberi, della flessibilità di montaggio e dell'accessibilità per la manutenzione, al fine di garantire un'integrazione corretta nelle configurazioni degli impianti esistenti mantenendo nel contempo caratteristiche di prestazioni ottimali.

Applicazioni pesanti per estrazione mineraria e costruzione

I riduttori a ingranaggi conici progettati per ambienti minerari e di costruzione devono resistere a condizioni operative estreme, inclusi elevati carichi d'urto, contaminanti abrasivi e variazioni di temperatura. Questi sistemi robusti incorporano alloggiamenti rinforzati, sistemi di tenuta di alta qualità e configurazioni specializzate di lubrificazione per garantire un funzionamento affidabile in difficili ambienti industriali. Equipaggi per cave, macchinari movimento terra e sistemi di lavorazione dei materiali dipendono dalla durata e dalla costanza prestazionale di riduttori a ingranaggi conici correttamente specificati riduttori di velocità per mantenere livelli di produttività riducendo al minimo le esigenze di manutenzione e le interruzioni operative.

I requisiti ingegneristici per i riduttori epicicloidali pesanti vanno oltre le semplici specifiche meccaniche, includendo la resistenza alla contaminazione, la gestione termica e l'ottimizzazione della durata. I sistemi epicicloidali avanzati integrano caratteristiche come guarnizioni a labirinto, sistemi di aerazione e capacità di monitoraggio dello stato per massimizzare l'affidabilità operativa in ambienti impegnativi. I criteri di selezione devono tenere conto delle condizioni di carico massimo, delle variazioni del ciclo di lavoro e dei livelli di esposizione ambientale, garantendo che i riduttori scelti offrano un servizio affidabile per tutta la durata operativa prevista, soddisfando i requisiti di sicurezza e prestazioni.

Ottimizzazione delle Prestazioni e Criteri di Selezione

Analisi del Carico e Requisiti di Coppia

Un'analisi accurata del carico costituisce la base per la corretta selezione di riduttori per applicazioni gravose, richiedendo una valutazione completa dei requisiti di coppia operativa, delle condizioni di carico massimo e delle caratteristiche del ciclo di lavoro. Gli ingegneri devono considerare sia le richieste di coppia in regime stazionario sia gli eventi di carico dinamico, come i transitori di avviamento, le fermate di emergenza e i colpi di carico che possono superare significativamente le normali condizioni operative. I moderni riduttori incorporano fattori di servizio e margini di sicurezza per gestire queste condizioni di carico variabili mantenendo prestazioni affidabili durante tutta la vita operativa. Tecniche avanzate di analisi del carico utilizzano modellazione computerizzata e raccolta di dati sul campo per definire profili di carico precisi che guidano la definizione delle specifiche ottimali del riduttore.

La relazione tra velocità in ingresso, coppia in uscita e rapporto di riduzione influisce direttamente sulla selezione e sulle esigenze di dimensionamento dei riduttori. Rapporti di riduzione più elevati generalmente offrono una maggiore moltiplicazione della coppia, ma possono introdurre perdite di efficienza e una complessità aumentata che devono essere bilanciate rispetto ai requisiti dell'applicazione. Le applicazioni gravose traggono spesso vantaggio da riduttori multistadio che ottimizzano l'equilibrio tra capacità di coppia, efficienza e dimensioni fisiche. La selezione professionale dei riduttori richiede un'attenta considerazione del carico termico, dei requisiti di lubrificazione e della distribuzione degli sforzi meccanici per garantire l'affidabilità a lungo termine nelle condizioni operative specificate.

Considerazioni ambientali e norme di protezione

I fattori ambientali svolgono un ruolo fondamentale nella selezione e specifica dei riduttori di velocità per applicazioni gravose, con considerazioni che includono escursioni termiche estreme, esposizione all'umidità, compatibilità chimica e resistenza alla contaminazione. Gli ambienti industriali spesso espongono le apparecchiature meccaniche a condizioni che superano i parametri operativi standard, richiedendo riduttori specializzati dotati di caratteristiche protettive avanzate e compatibilità dei materiali. Rivestimenti resistenti alla corrosione, sistemi di tenuta migliorati e lubrificanti compensati termicamente consentono un funzionamento affidabile in condizioni ambientali difficili, mantenendo nel tempo le prestazioni specificate durante lunghi periodi di servizio.

Le classificazioni di protezione standard, come le classi IP, definiscono il livello di protezione ambientale offerto dagli alloggiamenti dei riduttori contro polvere, umidità e altri contaminanti comuni negli ambienti industriali. Le applicazioni gravose richiedono frequentemente livelli di protezione IP65 o superiori per garantire un funzionamento affidabile in ambienti soggetti a lavaggi, installazioni all'aperto e impianti con contaminanti atmosferici. Il processo di selezione deve valutare gli effetti dell'esposizione ambientale a lungo termine sui componenti del riduttore e specificare misure di protezione adeguate per mantenere l'affidabilità operativa, riducendo al contempo le esigenze di manutenzione e prolungando gli intervalli di servizio tra revisioni importanti.

Migliori Pratiche per l'Installazione e la Manutenzione

Procedure corrette di montaggio e allineamento

L'installazione corretta dei riduttori in applicazioni gravose richiede il rispetto di procedure precise di montaggio e allineamento, che garantiscano una distribuzione ottimale del carico e riducano al minimo l'usura prematura dei componenti. La preparazione della fondazione, l'allineamento degli alberi e la selezione dell'accoppiamento influiscono direttamente sulla regolarità di funzionamento e sulla durata dei sistemi riduttori. Le buone pratiche di installazione prevedono l'uso di strumenti di precisione per l'allineamento, l'applicazione di coppie di serraggio corrette e procedure sistematiche di verifica per confermare un'installazione corretta prima della messa in servizio. Condizioni di non allineamento possono generare carichi eccessivi, vibrazioni e produzione di calore che riducono significativamente le prestazioni e l'affidabilità del riduttore.

Le tecniche moderne di installazione incorporano sistemi di allineamento laser e attrezzature di bilanciamento computerizzate per raggiungere tolleranze di allineamento che massimizzano le prestazioni del riduttore e minimizzano le sollecuzioni operative. La fugatura della base, l'isolamento dalle vibrazioni e la gestione dell'espansione termica devono essere considerate durante la pianificazione dell'installazione per garantire stabilità dimensionale a lungo termine e mantenimento dell'allineamento. Le procedure di installazione di qualità prevedono anche la preparazione del sistema di lubrificazione, le procedure di riempimento iniziale e i protocolli di rodaggio, necessari a stabilire condizioni operative ottimali fin dall'avvio fino ai normali cicli operativi.

Manutenzione Preventiva e Sistemi di Monitoraggio

I programmi completi di manutenzione preventiva massimizzano la durata operativa e l'affidabilità dei riduttori in applicazioni gravose attraverso un monitoraggio sistematico, la gestione della lubrificazione e protocolli di ispezione dei componenti. Le moderne strategie di manutenzione integrano tecnologie di monitoraggio dello stato, tra cui analisi delle vibrazioni, termografia e analisi dell'olio, per rilevare problemi in fase di sviluppo prima che causino guasti alle apparecchiature o fermi non pianificati. Le tecniche di manutenzione predittiva consentono ai team di manutenzione di programmare le riparazioni durante interruzioni pianificate, ottimizzando gli intervalli di sostituzione dei componenti sulla base dello stato effettivo piuttosto che su scadenze temporali arbitrarie.

La gestione della lubrificazione rappresenta un aspetto critico della manutenzione dei riduttori di velocità, con la corretta scelta dell'olio, gli intervalli di cambio e il controllo delle contaminazioni che influiscono direttamente sulla durata dei componenti e sull'efficienza operativa. Lubrificanti sintetici avanzati offrono caratteristiche di prestazioni migliorate, inclusa una maggiore stabilità termica, intervalli di cambio più lunghi e una protezione superiore dei componenti in condizioni operative estreme. I programmi di manutenzione per riduttori di velocità pesanti dovrebbero includere ispezioni regolari dei sistemi di tenuta, degli elementi di fissaggio e dei componenti di accoppiamento per identificare potenziali problemi prima che compromettano l'affidabilità o la sicurezza del sistema.

Domande Frequenti

Quali sono le differenze chiave tra riduttori ad ingranaggi elicoidi e riduttori a vite senza fine per applicazioni pesanti

I riduttori ad ingranaggi elicoidali offrono valori di rendimento più elevati, tipicamente compresi tra il 95% e il 98%, e possono gestire velocità di ingresso più elevate rispetto ai riduttori a vite senza fine, i quali generalmente raggiungono un'efficienza del 70-90% ma offrono migliori capacità di autobloccaggio e rapporti di riduzione più alti in configurazioni monostadio. I design elicoidali si distinguono nelle applicazioni a funzionamento continuo che richiedono elevata efficienza e funzionamento silenzioso, mentre i riduttori a vite senza fine sono preferiti per applicazioni di posizionamento e carichi verticali, in cui l'autobloccaggio impedisce il riavvolgimento. La scelta tra questi tipi di riduttori dipende dai requisiti specifici dell'applicazione, inclusa l'importanza data all'efficienza, alle esigenze di rapporto di riduzione e alle considerazioni di sicurezza relative alle capacità di tenuta del carico.

Come faccio a determinare il fattore di servizio appropriato per l'applicazione del mio riduttore?

La selezione del fattore di servizio dipende dalle caratteristiche operative, inclusa l'uniformità del carico, la frequenza di avviamento, le condizioni di carico d'urto e le variazioni del ciclo di lavoro. Applicazioni con carichi regolari e avvii infrequenti tipicamente richiedono fattori di servizio compresi tra 1,0 e 1,25, mentre apparecchiature soggette a carichi d'urto o inversioni frequenti possono necessiare fattori di servizio da 1,5 a 2,0 o superiori. Per applicazioni gravose, è consigliabile considerare eventi di coppia di picco, condizioni ambientali e requisiti di affidabilità nella determinazione del fattore di servizio appropriato. Consultare i produttori di riduttori e verificare le linee guida specifiche per l'applicazione garantisce un dimensionamento corretto e un'affidabilità a lungo termine nelle effettive condizioni operative.

Quali intervalli di manutenzione sono raccomandati per riduttori pesanti

Gli intervalli di manutenzione per i riduttori pesanti variano in base alle condizioni operative, ai fattori ambientali e alle specifiche del produttore, ma includono tipicamente il primo cambio olio dopo 500-1000 ore di funzionamento, seguito da interventi regolari ogni 2500-5000 ore per oli minerali oppure ogni 5000-8000 ore per lubrificanti sintetici. Ambienti gravosi o applicazioni ad alto carico potrebbero richiedere una manutenzione più frequente, mentre sistemi di monitoraggio dello stato possono estendere gli intervalli fornendo informazioni in tempo reale sullo stato dei componenti. I controlli periodici dovrebbero includere il monitoraggio delle vibrazioni, verifiche della temperatura e analisi dell'olio, al fine di ottimizzare i tempi di manutenzione sulla base dello stato effettivo dell'apparecchiatura piuttosto che su programmi fissi.

I riduttori possono essere personalizzati per specifiche applicazioni pesanti

Sì, i produttori reputati di riduttori offrono ampie opzioni di personalizzazione, inclusi configurazioni speciali di montaggio, rapporti non standard, sistemi di tenuta potenziati e aggiornamenti dei materiali per soddisfare specifiche esigenze di impiego gravoso. Le modifiche personalizzate possono includere involucri a prova di esplosione, rivestimenti speciali per ambienti corrosivi, sistemi di raffreddamento integrati e configurazioni di ingresso/uscita specifiche per l'applicazione. Il processo di personalizzazione tipicamente prevede un'analisi dettagliata dell'applicazione, una revisione ingegneristica e una validazione delle prestazioni per garantire che i riduttori modificati soddisfino tutti i requisiti operativi mantenendo gli standard di affidabilità e sicurezza. I tempi di consegna e i costi per riduttori personalizzati variano in base all'estensione delle modifiche richieste e alle capacità del produttore.

Indice

- Comprensione delle quattro principali serie di riduttori di velocità

- Sistemi di ingranaggi planetari per la trasmissione di potenza in spazi ridotti

- Configurazioni di ingranaggi conici per la trasmissione di potenza angolare

- Ottimizzazione delle Prestazioni e Criteri di Selezione

- Migliori Pratiche per l'Installazione e la Manutenzione

-

Domande Frequenti

- Quali sono le differenze chiave tra riduttori ad ingranaggi elicoidi e riduttori a vite senza fine per applicazioni pesanti

- Come faccio a determinare il fattore di servizio appropriato per l'applicazione del mio riduttore?

- Quali intervalli di manutenzione sono raccomandati per riduttori pesanti

- I riduttori possono essere personalizzati per specifiche applicazioni pesanti