Промислові операції в галузях виробництва, гірничодобування, будівництва та переробки значною мірою залежать від надійних механічних систем, які справляються з великими навантаженнями. Основу цих систем становлять редуктори — складні механічні пристрої, що перетворюють швидкість обертання електродвигунів із високою частотою обертання та низьким крутним моментом на нижчу частоту обертання з більшим крутним моментом, придатним для важких умов експлуатації. Розуміння того, як правильно обрати редуктори для конкретних промислових потреб, може суттєво вплинути на ефективність роботи, термін служби обладнання та загальну продуктивність. Процес вибору передбачає ретельне врахування багатьох факторів, включаючи вимоги до навантаження, умови навколишнього середовища, обмеження за простором та аспекти довгострокового обслуговування.

Розуміння чотирьох основних серій редукторів

Циліндричні редуктори для завдань, що вимагають точності

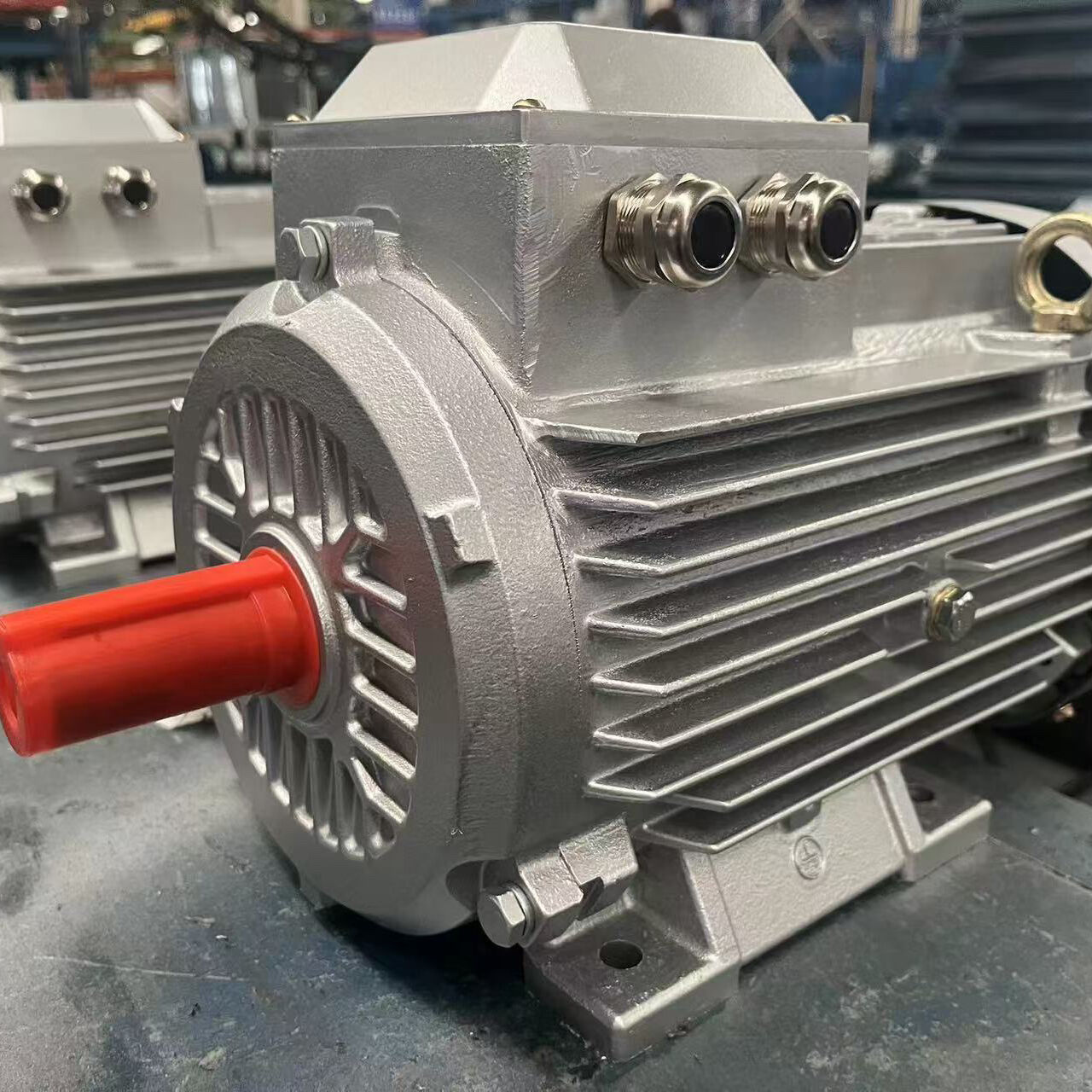

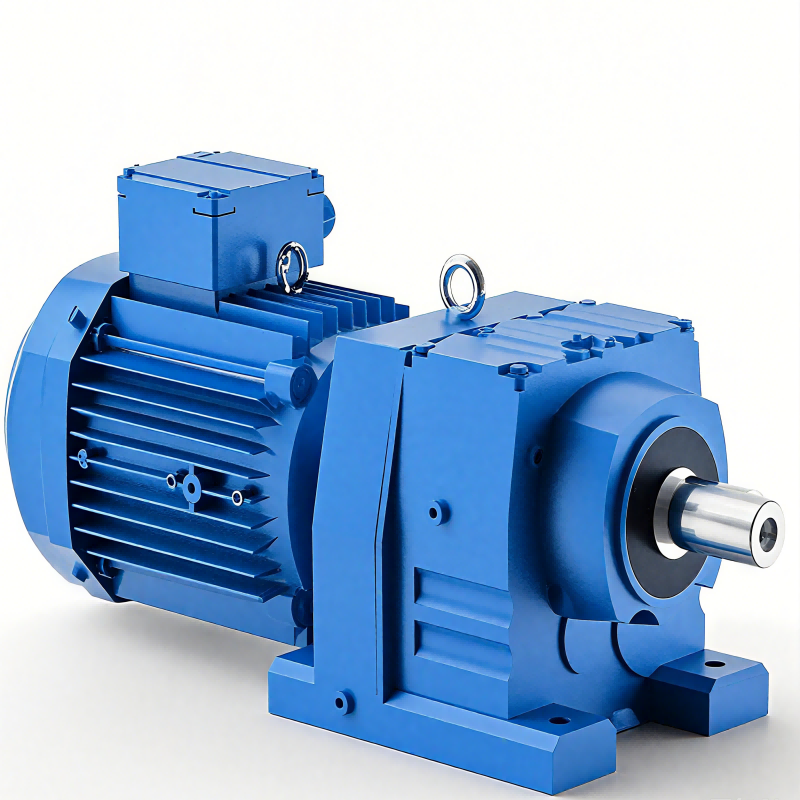

Гвинтові редуктори є одним із найпоширеніших рішень у важких промислових застосуваннях завдяки своїй винятковій ефективності та плавності роботи. Ці редуктори мають зуби під кутом, які поступово входять у зачеплення, що призводить до зниження рівня шуму та покращення розподілу навантаження порівняно з прямозубими аналогами. Гвинтова конструкція дозволяє передавати більший обертовий момент при збереженні компактних розмірів, що робить їх ідеальними для застосувань, де важлива економія місця. Виробничі потужності, що переробляють безперервні матеріали, конвеєрні системи для перевезення масових товари , та автоматизовані збірні лінії часто використовують гвинтові редуктори завдяки їх надійності та стабільності роботи.

Інженерні переваги циліндричних редукторів поширюються не лише на базове збільшення крутного моменту, а й включають ефективне відведення тепла та подовжений термін експлуатації. Сучасні технології виробництва передбачають використання загартованих поверхонь зубців і прецизійне шліфування, що забезпечує збереження експлуатаційних характеристик цих редукторів навіть у надзвичайних умовах роботи. Під час вибору циліндричних редукторів для важких умов експлуатації інженери мають враховувати такі фактори, як вимоги до люфту, конфігурації монтажу та можливості теплового управління, щоб забезпечити оптимальну інтеграцію системи та довготривалу надійність.

Черв'ячні редуктори для великих передаточних відношень

Черв'ячні редуктори чудово підходять для застосунків, що вимагають значних передаточних відношень з одночасним збереженням самоблокування, яке запобігає зворотному обертанню. Ці спеціалізовані редуктори використовують механізм черв'ячного гвинта, який взаємодіє з черв'ячним колесом, забезпечуючи передаточні відношення понад 100:1 у одноступінчастих конструкціях. Важкі підйомні установки, системи позиціонування та обладнання для обробки матеріалів значно виграють від природних характеристик безпеки й компактності черв'ячних редукторів. Властивість самоблокування усуває необхідність додаткових гальмівних систем у багатьох вертикальних навантаженнях, спрощує проектування системи та зменшує загальні витрати на компоненти.

Сучасні черв'ячні редуктори використовують передові матеріали та системи мащення, щоб усунути традиційні обмеження ефективності, пов’язані з ковзанням між елементами черв’ячної передачі. Бронзові черв’ячні колеса в поєднанні з загартованими сталевими черв’яками забезпечують оптимальну стійкість до зносу та подовжені інтервали технічного обслуговування. При оцінці черв’ячних редукторів для важких умов експлуатації слід враховувати вимоги до тепловідведення, оскільки ковзання створює більше тепла порівняно з іншими типами редукторів. Належні стратегії охолодження та високоякісні синтетичні мастила дозволяють цим системам забезпечувати надійну роботу в складних промислових умовах.

Планетарні передавальні системи для компактної передачі потужності

Застосування з високою питомою потужністю

Планетарні редуктори пропонують виняткове співвідношення потужності до ваги, що робить їх незамінними для застосувань, у яких обмеження простору та ваги є критичними факторами проектування. Ці складні редуктори використовують кілька планетарних шестерень, розташованих навколо центральної сонячної шестерні, а передача потужності здійснюється через кільцевий зубчастий вінець. Розподіл навантаження між кількома зачепленнями шестерень дозволяє планетарним системам витримувати значно більші обертові моменти, ніж порівнянні одинарні конфігурації з одним зачепленням. Планетарні редуктори часто використовуються в рухомому обладнанні, робототехнічних застосуваннях і авіаційно-космічних системах завдяки їх компактній формі та винятковій міцності в умовах змінних навантажень.

Модульна конструкція планетарних редукторів дозволяє гнучко поєднувати передаточні числа та використовувати багатоступеневі конфігурації для досягнення точних потреб у зниженні швидкості. Сучасні планетарні конструкції включають прецизійно оброблені компоненти та спеціалізовані системи підшипників, що мінімізують люфт і забезпечують максимальну точність позиціонування. Важкі умови експлуатації виграють від природної надлишковості планетарних систем, де вихід з ладу окремого сателіта не призводить до негайного відключення системи. Критерії вибору планетарних редукторів мають враховувати динамічні навантаження, вплив навколишнього середовища та доступність для обслуговування, щоб забезпечити оптимальну довготривалу роботу в складних промислових умовах.

Інженерним командам, які оцінюють планетарні редуктори для важких умов експлуатації, слід віддавати перевагу системам із загартованими зубчастими колесами та міцними водилами, здатним витримувати ударні навантаження та експлуатаційні коливання. Використання сучасних ущільнювальних систем і високоякісних мастил подовжує терміни технічного обслуговування та зменшує потребу в обслуговуванні — це критично важливі фактори в умовах безперервної роботи, де незаплановані простої тягнуть за собою значні економічні збитки.

Системи прецизійного керування та позиціонування

Прецизійні планетарні редуктори виконують важливі функції в застосунках, що вимагають точного позиціонування та плавного керування рухом. Устаткування для виробництва, верстати з ЧПК та автоматизовані системи обробки матеріалів залежать від мінімального люфту та високої крутильної жорсткості, які забезпечують якісні планетарні конструкції. Симетричний розподіл навантаження, притаманний планетарним схемам, призводить до зниження навантажень на підшипники та подовження терміну служби компонентів порівняно з іншими типами редукторів. Сучасні планетарні системи оснащені спеціальними механізмами проти люфту та прецизійно обробленими шліфуванням зубчастими колесами, щоб досягти точності позиціонування, яка вимірюється в кутових хвилинах.

Процес відбору прецизійних планетарних редукторів передбачає ретельну оцінку динамічних характеристик, зокрема можливостей прискорення, часу затухання коливань і теплової стабільності за різних умов навантаження. У високопродуктивних застосунках часто вказують редуктори з інтегрованими системами зворотного зв’язку та контролю температури, щоб забезпечити стабільну роботу протягом усіх експлуатаційних циклів. Якісні планетарні системи, призначені для важких прецизійних завдань, виготовляються з використанням сучасних матеріалів і поверхневих покриттів, що дозволяє зберігати точність на довгому терміні служби та витримувати механічні напруження, пов’язані з частими змінами напрямку руху й мінливими навантаженнями.

Конфігурації конічних передач для передачі потужності під кутом

Рішення для приводів під прямим кутом

Конічні редуктори забезпечують важливі можливості кутового передавання потужності для застосувань, у яких вхідні та вихідні вали повинні бути розташовані під певним кутом, щоб відповідати обмеженням компонування обладнання. Ці спеціалізовані редуктори зазвичай працюють під кутом 90 градусів, хоча спеціальні конфігурації можуть задовольняти різноманітні кутові вимоги на основі застосування технічних характеристик. Важкі конвеєрні системи, гірничодобувне обладнання та сільськогосподарська техніка часто використовують конічні редуктори для перенаправлення потоку потужності при збереженні ефективної передачі крутного моменту. Міцна конструкція промислових конічних систем дозволяє надійну роботу під високими ударними навантаженнями та в різних умовах довкілля, поширених у важких застосуваннях.

Сучасні конічні редуктори використовують передові методи виробництва, зокрема процеси шліфування та термообробки з комп'ютерним керуванням, щоб досягти вищої якості поверхонь і точності розмірів. Конічні передачі з гвинтовими зубами забезпечують покращене розподілення навантаження та плавніше робочі характеристики порівняно з прямозубими конфігураціями, що робить їх бажанішими для застосувань із тривалим режимом роботи. Вибір відповідного конічного редуктора вимагає врахування вимог щодо розташування валів, гнучкості монтажу та доступності обслуговування, щоб забезпечити успішну інтеграцію в існуючі конфігурації обладнання та зберегти оптимальні експлуатаційні характеристики.

Застосування у важких умовах гірничодобувної промисловості та будівництві

Конічні редуктори, призначені для гірничодобувної та будівельної галузей, мають витримувати екстремальні умови експлуатації, зокрема великі ударні навантаження, абразивні забруднювачі та коливання температури. Ці міцні системи оснащені посиленими корпусами, високоякісними ущільнювальними системами та спеціальними схемами мащення, щоб забезпечити надійну роботу в складних промислових умовах. Обладнання для кар'єрів, землерийна техніка та системи переробки матеріалів залежать від міцності та стабільності роботи правильно підібраних конічних редуктори зубчатих передач для підтримання рівня продуктивності з мінімальними потребами у технічному обслуговуванні та безперебійності роботи.

Інженерні вимоги до важкодоступних конічних редукторів виходять за межі базових механічних характеристик і включають стійкість до забруднення, тепловий режим та оптимізацію терміну служби. Сучасні конічні системи мають такі особливості, як лабіринтові ущільнення, системи вентиляції та можливості контролю стану, що забезпечує максимальну експлуатаційну надійність у важких умовах. Критерії вибору повинні враховувати пікові навантаження, зміни циклу роботи та рівень впливу навколишнього середовища, щоб забезпечити надійну роботу обраних редукторів протягом усього запланованого терміну експлуатації та відповідність вимогам безпеки та продуктивності.

Оптимізація продуктивності та критерії вибору

Аналіз навантаження та вимоги до крутного моменту

Точний аналіз навантаження є основою правильного вибору редуктора для важких умов експлуатації, що вимагає комплексної оцінки вимог до експлуатаційного крутного моменту, пікових навантажень і характеристик циклу роботи. Інженери мають враховувати як постійні вимоги до крутного моменту, так і динамічні навантаження, наприклад, перехідні процеси при запуску, аварійні зупинки та ударні навантаження, які можуть значно перевищувати нормальні умови експлуатації. Сучасні редуктори передбачають експлуатаційні коефіцієнти та запаси міцності, щоб витримувати ці змінні навантаження й одночасно забезпечувати надійну роботу протягом усього терміну експлуатації. Сучасні методики аналізу навантаження використовують комп'ютерне моделювання та збирання даних із практики для визначення точних профілів навантаження, на підставі яких підбираються оптимальні характеристики редуктора.

Співвідношення між вхідною швидкістю, вихідним обертовим моментом і передаточним відношенням безпосередньо впливає на вибір редуктора та вимоги до його розмірів. Як правило, більші передаточні відношення забезпечують більше збільшення обертового моменту, але можуть призводити до втрат ефективності та зростання складності, що потрібно узгоджувати з вимогами конкретного застосування. Важкі за навантаженням застосування часто виграють від використання багатоступінчастих редукторів, які оптимізують баланс між потужністю за обертовим моментом, ефективністю та габаритними розмірами. Професійний підбір редукторів вимагає ретельного врахування теплових навантажень, вимог до мащення та розподілу механічних напружень задля забезпечення тривалої надійності в заданих умовах експлуатації.

Екологічні аспекти та стандарти захисту

Екологічні чинники відіграють ключову роль у виборі та специфікації редукторів для важких умов експлуатації, з урахуванням екстремальних температур, вологості, хімічної сумісності та стійкості до забруднення. Промислове середовище часто піддає механічне обладнання умовам, що перевищують стандартні експлуатаційні параметри, що вимагає спеціалізованих редукторів із покращеними характеристиками захисту та матеріалів. Покриття, стійкі до корозії, удосконалені системи ущільнення та мастила з температурною компенсацією забезпечують надійну роботу в складних експлуатаційних умовах і збереження експлуатаційних характеристик протягом тривалих періодів служби.

Стандарти захисту, такі як класифікація IP, визначають рівень захисту корпусів редукторів від пилу, вологи та інших забруднювачів, поширених у промислових умовах. Для важких умов експлуатації часто потрібен ступінь захисту IP65 або вищий, щоб забезпечити надійну роботу в умовах промивання, на зовнішніх установках та на об’єктах із забрудненим повітрям. У процесі вибору необхідно враховувати тривалий вплив навколишнього середовища на компоненти редуктора та передбачати відповідні заходи захисту для забезпечення надійності роботи, зменшення потреби у технічному обслуговуванні та подовження термінів між черговими капітальними ремонтами.

Найкращі практики монтажу та обслуговування

Правильні процедури монтажу та вирівнювання

Успішне встановлення редукторів у важких умовах експлуатації вимагає дотримання точних процедур монтажу та вирівнювання, які забезпечують оптимальний розподіл навантаження та зменшують передчасний знос компонентів. Підготовка фундаменту, вирівнювання валів і вибір муфт безпосередньо впливають на плавність роботи та термін служби систем редукторів. Професійні методи встановлення включають використання прецизійних інструментів для вирівнювання, дотримання правильних значень моменту затягування та систематичні процедури перевірки для підтвердження правильного монтажу перед введенням в експлуатацію. Невідповідність у вирівнюванні може призводити до надмірного навантаження, вібрації та виділення тепла, що значно знижує продуктивність та надійність редукторів.

Сучасні методи монтажу включають системи лазерного вирівнювання та комп'ютеризоване обладнання для балансування, щоб досягти допусків при вирівнюванні, які максимізують продуктивність редукторів і мінімізують експлуатаційні напруження. Під час планування монтажу слід враховувати затирку основи, ізоляцію вібрації та компенсацію теплового розширення, щоб забезпечити тривалу стабільність розмірів і збереження вирівнювання. Якісні процедури монтажу також передбачають підготовку системи мащення, процедури первинного заповнення та протоколи обкатки, які забезпечують оптимальні умови роботи від початкового запуску до звичайних експлуатаційних циклів.

Профілактичне обслуговування та системи моніторингу

Комплексні програми профілактичного обслуговування максимізують термін експлуатації та надійність редукторів у важких умовах завдяки систематичному моніторингу, управлінню змащенням і перевірці компонентів. Сучасні стратегії технічного обслуговування включають технології контролю стану, зокрема аналіз вібрації, тепловізійне обстеження та аналіз мастила, щоб виявити потенційні несправності до того, як вони призведуть до виходу обладнання з ладу або незапланованих простоїв. Методи передбачуваного обслуговування дозволяють групам технічного обслуговування планувати ремонтні роботи під час запланованих зупинок та оптимізувати інтервали заміни компонентів на основі фактичного стану, а не довільних графіків, орієнтованих на час.

Керування мащенням є важливим аспектом технічного обслуговування редукторів, при цьому правильний вибір мастила, інтервали заміни та контроль забруднення безпосередньо впливають на термін служби компонентів і експлуатаційну ефективність. Сучасні синтетичні мастила забезпечують покращені експлуатаційні характеристики, зокрема підвищену стабільність при температурних навантаженнях, подовжені інтервали заміни та кращий захист компонентів у складних умовах роботи. Програми технічного обслуговування важких редукторів повинні включати регулярні перевірки систем ущільнення, кріпильних елементів і муфт для виявлення потенційних несправностей до того, як вони порушать надійність або безпеку системи.

ЧаП

Які основні відмінності між циліндричними та черв’ячними редукторами для важких застосувань

Циліндричні черв'ячні редуктори мають вищий ККД, як правило 95-98%, і можуть працювати з більшими швидкостями на вході порівняно з черв'ячними редукторами, які зазвичай досягають ККД 70-90%, але забезпечують кращі самогальмівні властивості та вищі передаточні відносини в одноступеневих конструкціях. Циліндричні редуктори чудово підходять для застосувань з тривалим режимом роботи, де потрібні висока ефективність і плавна робота, тоді як черв'ячні редуктори переважають у системах позиціонування та для вертикальних навантажень, де самогальмування запобігає зворотному ходу. Вибір між цими типами редукторів залежить від конкретних вимог застосування, включаючи пріоритети щодо ефективності, потребу у передаточному відношенні та міркування щодо безпеки, пов’язані з утриманням навантаження.

Як визначити відповідний коефіцієнт навантаження для мого застосування редуктора

Вибір коефіцієнта експлуатації залежить від експлуатаційних характеристик, включаючи рівномірність навантаження, частоту пусків, умови ударного навантаження та варіації режиму роботи. Для застосувань із плавним навантаженням і рідкісними пусками зазвичай потрібні коефіцієнти експлуатації 1,0–1,25, тоді як для обладнання, що піддається ударним навантаженням або частим реверсам, можуть знадобитися коефіцієнти експлуатації 1,5–2,0 або вище. Для важких умов експлуатації слід враховувати пікові події крутячого моменту, умови навколишнього середовища та вимоги до надійності при визначенні відповідних коефіцієнтів експлуатації. Консультація з виробниками редукторів і перегляд рекомендацій, специфічних для конкретного застосування, забезпечують правильний підбір розміру та довготривалу надійність у реальних умовах експлуатації.

Які інтервали технічного обслуговування рекомендуються для важких редукторів

Інтервали технічного обслуговування для важкодіючих редукторів залежать від умов експлуатації, екологічних факторів та специфікацій виробника, але зазвичай включають першу заміну мастила після 500–1000 годин роботи, а потім регулярні інтервали через кожні 2500–5000 годин для мінеральних мастил або 5000–8000 годин для синтетичних мастильних матеріалів. У важких умовах або при застосуванні під високим навантаженням може знадобитися частіше технічне обслуговування, тоді як системи моніторингу стану можуть подовжувати інтервали завдяки наданню актуальної інформації про стан компонентів у реальному часі. Регулярні перевірки повинні включати моніторинг вібрації, контроль температури та аналіз мастила, щоб оптимізувати терміни технічного обслуговування на основі фактичного стану обладнання, а не фіксованих графіків.

Чи можна адаптувати редуктори під конкретні важкодіючі застосування

Так, авторитетні виробники редукторів пропонують широкі можливості індивідуального налаштування, включаючи спеціальні конфігурації кріплення, нестандартні передавальні числа, покращені системи ущільнення та підвищені вимоги до матеріалів, щоб відповідати конкретним потребам важких умов експлуатації. До індивідуальних модифікацій можуть входити вибухозахищені корпуси, спеціальні покриття для агресивних середовищ, інтегровані системи охолодження та спеціальні компонування входів/виходів. Процес налаштування зазвичай включає детальний аналіз застосування, технічний перегляд та перевірку продуктивності, щоб забезпечити відповідність модифікованих редукторів усім експлуатаційним вимогам з одночасним збереженням надійності та стандартів безпеки. Терміни поставки та вартість індивідуальних редукторів залежать від обсягу необхідних змін та можливостей виробника.

Зміст

- Розуміння чотирьох основних серій редукторів

- Планетарні передавальні системи для компактної передачі потужності

- Конфігурації конічних передач для передачі потужності під кутом

- Оптимізація продуктивності та критерії вибору

- Найкращі практики монтажу та обслуговування

-

ЧаП

- Які основні відмінності між циліндричними та черв’ячними редукторами для важких застосувань

- Як визначити відповідний коефіцієнт навантаження для мого застосування редуктора

- Які інтервали технічного обслуговування рекомендуються для важких редукторів

- Чи можна адаптувати редуктори під конкретні важкодіючі застосування