Las operaciones industriales en los sectores de manufactura, minería, construcción y procesamiento dependen en gran medida de sistemas mecánicos robustos para manejar cargas exigentes. En el centro de estos sistemas se encuentran los reductores de velocidad, dispositivos mecánicos sofisticados que transforman una entrada de alta velocidad y bajo par proveniente de motores en una salida de menor velocidad y mayor par, adecuada para aplicaciones pesadas. Comprender cómo seleccionar los reductores de velocidad adecuados para necesidades industriales específicas puede impactar significativamente la eficiencia operativa, la durabilidad del equipo y la productividad general. El proceso de selección requiere una consideración cuidadosa de múltiples factores, incluyendo los requisitos de carga, las condiciones ambientales, las limitaciones de espacio y las consideraciones de mantenimiento a largo plazo.

Comprensión de las cuatro series principales de reductores de velocidad

Reductores de velocidad helicoidales para aplicaciones de precisión

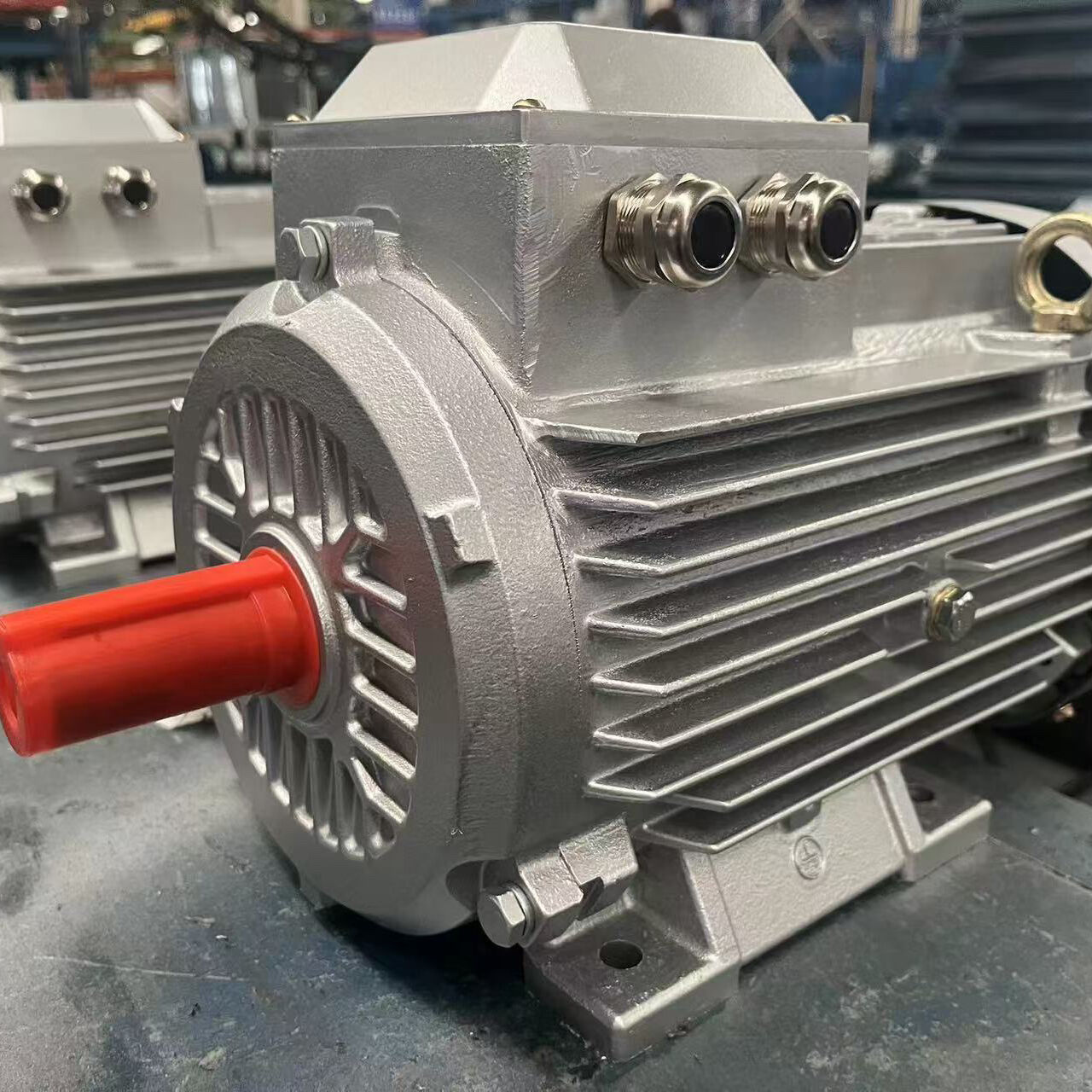

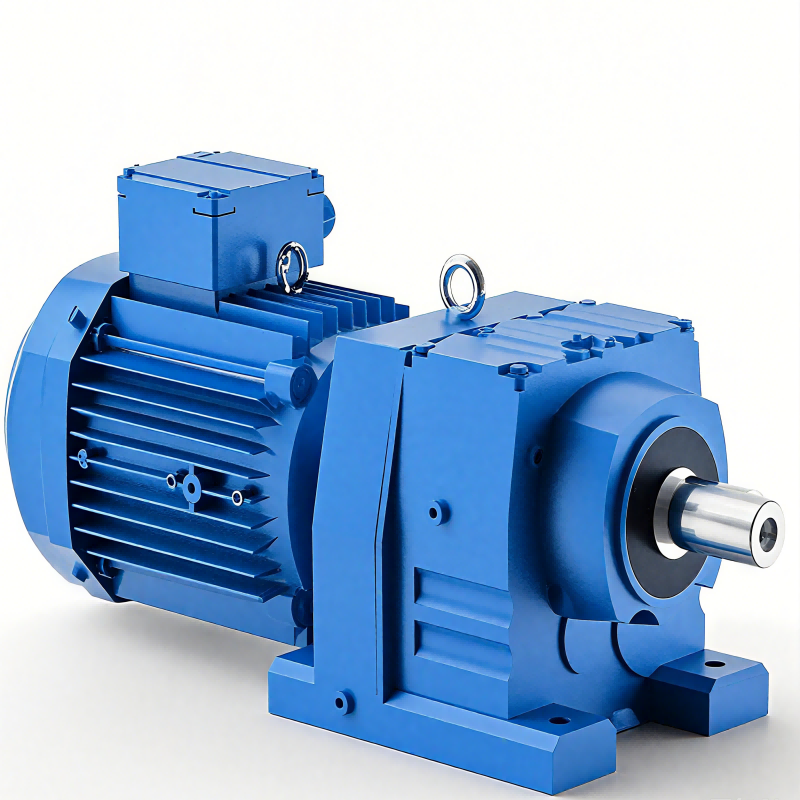

Los reductores de engranajes helicoidales representan una de las soluciones más ampliamente adoptadas en aplicaciones industriales pesadas debido a sus excepcionales eficiencia y características de funcionamiento suave. Estos reductores presentan dientes inclinados que se acoplan gradualmente, lo que resulta en niveles de ruido reducidos y una mejor distribución de la carga en comparación con las alternativas de dientes rectos. El diseño helicoidal permite mayores capacidades de transmisión de par mientras mantiene dimensiones compactas, lo que los hace ideales para aplicaciones donde la optimización del espacio es crucial. Instalaciones de fabricación que procesan materiales continuos, sistemas transportadores que manejan materiales a granel productos , y líneas de ensamblaje automatizadas dependen frecuentemente de reductores de engranajes helicoidales por su fiabilidad y consistencia de rendimiento.

Las ventajas ingenieriles de los reductores de engranajes helicoidales van más allá de la multiplicación básica de par, e incluyen una disipación térmica superior y ciclos de vida operativa prolongados. Las técnicas avanzadas de fabricación incorporan actualmente superficies de dientes endurecidos y procesos de rectificado de precisión, asegurando que estos reductores mantengan sus características de rendimiento incluso bajo condiciones operativas extremas. Al seleccionar reductores de engranajes helicoidales para aplicaciones pesadas, los ingenieros deben considerar factores como los requisitos de juego, las configuraciones de montaje y las capacidades de gestión térmica, para garantizar una integración óptima del sistema y una fiabilidad a largo plazo.

Reductores de engranajes sinfín para altas relaciones de reducción

Los reductores de tornillo sin fin destacan en aplicaciones que requieren relaciones de reducción de velocidad sustanciales, manteniendo al mismo tiempo capacidades de auto-bloqueo que previenen la rotación inversa. Estos reductores especializados utilizan un mecanismo de tornillo sin fin que engrana con una rueda helicoidal, creando relaciones de reducción que pueden exceder la relación 100:1 en configuraciones de una sola etapa. Equipos de elevación pesada, sistemas de posicionamiento y maquinaria de manejo de materiales se benefician significativamente de las características inherentes de seguridad y del diseño compacto de los reductores de tornillo sin fin. La propiedad de auto-bloqueo elimina la necesidad de sistemas adicionales de frenado en muchas aplicaciones con cargas verticales, simplificando el diseño del sistema y reduciendo los costos totales de componentes.

Los reductores modernos de tornillo sinfín incorporan materiales avanzados y sistemas de lubricación para abordar las limitaciones tradicionales de eficiencia asociadas al contacto por deslizamiento entre los elementos del engranaje. Las ruedas de sinfín de bronce combinadas con tornillos sinfín de acero templado ofrecen características óptimas de resistencia al desgaste y mayores intervalos de servicio. Al evaluar reductores de tornillo sinfín para instalaciones pesadas, debe considerarse la gestión térmica, ya que la acción de deslizamiento genera más calor en comparación con otros tipos de reductores. Estrategias adecuadas de enfriamiento y lubricantes sintéticos de alta calidad permiten que estos sistemas logren un rendimiento confiable en entornos industriales exigentes.

Sistemas de Engranajes Planetarios para Transmisión de Potencia Compacta

Aplicaciones de Alta Densidad de Potencia

Los reductores de engranajes planetarios ofrecen relaciones excepcionales de potencia respecto al peso, lo que los hace indispensables en aplicaciones donde las limitaciones de espacio y peso son factores críticos de diseño. Estos sofisticados reductores utilizan múltiples engranajes planetarios dispuestos alrededor de un engranaje solar central, con la transmisión de potencia realizada a través de un conjunto de engranaje anular. La distribución de la carga entre múltiples contactos de engranajes permite que los sistemas planetarios soporten pares significativamente más altos que las configuraciones comparables de un solo contacto. Los equipos móviles, las aplicaciones robóticas y los sistemas aeroespaciales frecuentemente especifican reductores de engranajes planetarios debido a sus factores de forma compactos y su durabilidad excepcional bajo condiciones variables de carga.

La naturaleza modular de los reductores de engranajes planetarios permite combinaciones flexibles de relaciones y configuraciones multietapa para cumplir con requisitos precisos de reducción de velocidad. Los diseños planetarios avanzados incorporan componentes mecanizados con precisión y sistemas especiales de rodamientos para minimizar el juego y maximizar la exactitud en el posicionamiento. Las aplicaciones pesadas se benefician de la redundancia inherente de los sistemas planetarios, en los que el fallo de un engranaje planetario individual no provoca una parada inmediata del sistema. Los criterios de selección para reductores de engranajes planetarios deben considerar las condiciones de carga dinámica, la exposición ambiental y el acceso para mantenimiento, a fin de garantizar un rendimiento óptimo a largo plazo en entornos industriales exigentes.

Los equipos de ingeniería que evalúan reductores de engranajes planetarios para aplicaciones exigentes deben priorizar sistemas con superficies de engranajes endurecidas y conjuntos portadores robustos, capaces de soportar cargas de impacto y variaciones operativas. La integración de sistemas avanzados de sellado y lubricantes premium prolonga los intervalos de servicio y reduce los requisitos de mantenimiento, factores críticos en entornos de operación continua donde las paradas no planificadas conllevan penalizaciones económicas significativas.

Sistemas de Control y Posicionamiento de Precisión

Los reductores de engranajes planetarios de precisión desempeñan funciones fundamentales en aplicaciones que requieren posicionamiento exacto y características de control de movimiento suaves. Los equipos de fabricación, las máquinas CNC y los sistemas automatizados de manipulación de materiales dependen del juego mínimo y de la alta rigidez torsional que ofrecen los diseños planetarios de calidad. La distribución simétrica de cargas inherente a las configuraciones planetarias resulta en cargas reducidas sobre los rodamientos y una vida útil prolongada de los componentes en comparación con otras arquitecturas de reductores. Los sistemas planetarios avanzados incorporan mecanismos especiales anti-juego y dientes de engranaje rectificados con precisión para lograr exactitudes de posicionamiento medidas en minutos de arco.

El proceso de selección de reductores planetarios de precisión implica una evaluación cuidadosa de las características de rendimiento dinámico, incluyendo capacidades de aceleración, tiempo de estabilización y estabilidad térmica bajo condiciones de carga variables. Las aplicaciones de alto rendimiento suelen especificar reductores con sistemas de retroalimentación integrados y capacidades de monitoreo de temperatura para garantizar un rendimiento constante durante todos los ciclos operativos. Los sistemas planetarios de calidad diseñados para aplicaciones de precisión exigentes incorporan materiales avanzados y tratamientos superficiales para mantener las especificaciones de precisión durante largos períodos de servicio, resistiendo al mismo tiempo las tensiones mecánicas asociadas a cambios frecuentes de dirección y condiciones de carga variables.

Configuraciones de engranajes cónicos para transmisión angular de potencia

Soluciones de transmisión en ángulo recto

Los reductores de engranajes cónicos proporcionan capacidades esenciales de transmisión angular de potencia para aplicaciones en las que los ejes de entrada y salida deben posicionarse en ángulos específicos para adaptarse a las limitaciones de diseño del equipo. Estos reductores de engranajes especializados suelen funcionar con ángulos de 90 grados, aunque existen configuraciones personalizadas que pueden adaptarse a diversos requisitos angulares según aplicación las especificaciones. Sistemas de transporte pesados, equipos mineros y maquinaria agrícola incorporan frecuentemente reductores de engranajes cónicos para redirigir el flujo de potencia manteniendo una transmisión eficiente del par. La construcción robusta de los sistemas industriales cónicos permite un funcionamiento confiable bajo cargas de impacto elevadas y condiciones ambientales variables, comunes en aplicaciones exigentes.

Los reductores de engranajes cónicos modernos utilizan técnicas avanzadas de fabricación, incluidos procesos de rectificado y tratamiento térmico controlados por computadora, para lograr acabados superficiales superiores y precisión dimensional. Los diseños cónicos espirales ofrecen una distribución de carga mejorada y un funcionamiento más suave en comparación con las configuraciones cónicas rectas, lo que los hace preferibles para aplicaciones de servicio continuo. La selección de reductores de engranajes cónicos adecuados requiere considerar los requisitos de posicionamiento de ejes, la flexibilidad de montaje y el acceso para mantenimiento, a fin de garantizar su integración exitosa en configuraciones de equipos existentes mientras se mantienen características óptimas de rendimiento.

Aplicaciones pesadas de minería y construcción

Los reductores de engranajes cónicos diseñados para entornos mineros y de construcción deben soportar condiciones extremas de operación, incluyendo cargas de choque elevadas, contaminantes abrasivos y variaciones de temperatura. Estos sistemas robustos incorporan carcasas reforzadas, sistemas de sellado premium y configuraciones especializadas de lubricación para garantizar un funcionamiento confiable en entornos industriales exigentes. Equipos de cantera, maquinaria pesada y sistemas de procesamiento de materiales dependen de la durabilidad y consistencia de rendimiento de los engranajes cónicos correctamente especificados reductores de velocidad para mantener niveles de productividad mientras se minimizan los requisitos de mantenimiento y las interrupciones operativas.

Los requisitos de ingeniería para reductores pesados de engranajes cónicos van más allá de las especificaciones mecánicas básicas e incluyen resistencia a la contaminación, gestión térmica y optimización de la vida útil. Los sistemas avanzados de engranajes cónicos incorporan características como sellos laberínticos, sistemas de respiraderos y capacidades de monitoreo de condición para maximizar la fiabilidad operativa en entornos exigentes. Los criterios de selección deben tener en cuenta las condiciones de carga máxima, las variaciones del ciclo de trabajo y los niveles de exposición ambiental, a fin de garantizar que los reductores de engranajes elegidos ofrezcan un servicio confiable durante toda su vida operativa prevista, cumpliendo así con los requisitos de seguridad y rendimiento.

Optimización del Rendimiento y Criterios de Selección

Análisis de Carga y Requisitos de Par

El análisis preciso de la carga constituye la base para la selección adecuada de reductores de velocidad en aplicaciones exigentes, lo que requiere una evaluación exhaustiva de los requisitos de par operativo, las condiciones de carga máxima y las características del ciclo de trabajo. Los ingenieros deben considerar tanto las demandas de par en régimen permanente como los eventos de carga dinámica, tales como transitorios durante el arranque, paradas de emergencia y cargas de choque, que pueden superar significativamente las condiciones normales de funcionamiento. Los reductores de velocidad modernos incorporan factores de servicio y márgenes de seguridad para adaptarse a estas condiciones variables de carga, manteniendo al mismo tiempo un rendimiento confiable durante toda su vida útil. Las técnicas avanzadas de análisis de carga utilizan modelado por computadora y recopilación de datos de campo para establecer perfiles precisos de carga que determinan las especificaciones óptimas del reductor de velocidad.

La relación entre la velocidad de entrada, el par de salida y la relación de reducción afecta directamente la selección y las dimensiones requeridas para el reductor de velocidad. Relaciones de reducción más altas generalmente proporcionan una mayor multiplicación de par, pero pueden introducir pérdidas de eficiencia y una mayor complejidad que deben equilibrarse según los requisitos de la aplicación. Las aplicaciones pesadas suelen beneficiarse de reductores de engranajes de múltiples etapas que optimizan el equilibrio entre capacidad de par, eficiencia y dimensiones físicas. La selección profesional de reductores de engranajes requiere una consideración cuidadosa de la carga térmica, los requisitos de lubricación y la distribución del esfuerzo mecánico para garantizar una fiabilidad a largo plazo bajo condiciones operativas especificadas.

Consideraciones Ambientales y Normas de Protección

Los factores ambientales desempeñan un papel crucial en la selección y especificación de reductores de velocidad para aplicaciones exigentes, considerando aspectos como temperaturas extremas, exposición a la humedad, compatibilidad química y resistencia a la contaminación. Los entornos industriales suelen exponer los equipos mecánicos a condiciones que superan los parámetros operativos estándar, lo que requiere reductores de velocidad especializados con características de protección mejoradas y compatibilidad de materiales. Revestimientos resistentes a la corrosión, sistemas de sellado mejorados y lubricantes compensados por temperatura permiten un funcionamiento confiable en condiciones ambientales adversas, manteniendo las especificaciones de rendimiento durante períodos prolongados de servicio.

Las clasificaciones de estándares de protección, como las clasificaciones IP, definen el nivel de protección ambiental proporcionado por las cajas de engranajes contra el polvo, la humedad y otros contaminantes comunes en entornos industriales. Las aplicaciones de alta exigencia requieren frecuentemente niveles de protección IP65 o superiores para garantizar un funcionamiento confiable en entornos de lavado, instalaciones al aire libre y instalaciones con contaminantes en el aire. El proceso de selección debe evaluar los efectos a largo plazo de la exposición ambiental sobre los componentes del reductor de engranajes y especificar las medidas de protección adecuadas para mantener la fiabilidad operativa, minimizando los requisitos de mantenimiento y extendiendo los intervalos de servicio entre revisiones mayores.

Prácticas óptimas para la instalación y mantenimiento

Procedimientos adecuados de montaje y alineación

La instalación exitosa de reductores de velocidad en aplicaciones pesadas requiere seguir procedimientos precisos de montaje y alineación que aseguren una distribución óptima de la carga y minimicen el desgaste prematuro de los componentes. La preparación de la base, la alineación del eje y la selección del acoplamiento afectan directamente la operación suave y la vida útil de los sistemas reductores. Las prácticas profesionales de instalación incluyen el uso de herramientas de alineación de precisión, especificaciones adecuadas de par y procedimientos sistemáticos de verificación para confirmar una instalación correcta antes de la puesta en servicio. Las condiciones de desalineación pueden generar cargas excesivas, vibración y generación de calor que reducen significativamente el rendimiento y la confiabilidad de los reductores de velocidad.

Las técnicas modernas de instalación incorporan sistemas de alineación láser y equipos de equilibrado computarizado para lograr tolerancias de alineación que maximicen el rendimiento del reductor de velocidad y minimicen las tensiones operativas. Durante la planificación de la instalación, se deben considerar la inyección de lechada en la base, el aislamiento contra vibraciones y la compensación de la expansión térmica, a fin de garantizar la estabilidad dimensional a largo plazo y el mantenimiento de la alineación. Los procedimientos de instalación de calidad también abordan la preparación del sistema de lubricación, los procedimientos de llenado inicial y los protocolos de rodaje, que establecen condiciones óptimas de operación desde el arranque inicial hasta los ciclos operativos normales.

Sistemas de Mantenimiento Preventivo y Monitoreo

Los programas integrales de mantenimiento preventivo maximizan la vida útil operativa y la fiabilidad de los reductores de velocidad en aplicaciones pesadas mediante la supervisión sistemática, la gestión de lubricación y los protocolos de inspección de componentes. Las estrategias modernas de mantenimiento incorporan tecnologías de monitoreo de condición, como el análisis de vibraciones, la imagen térmica y el análisis de aceite, para detectar problemas emergentes antes de que provoquen fallas en el equipo o paradas no planificadas. Las técnicas de mantenimiento predictivo permiten a los equipos de mantenimiento programar reparaciones durante paradas planificadas, optimizando los intervalos de reemplazo de componentes según su condición real, en lugar de calendarios arbitrarios basados únicamente en el tiempo.

La gestión de la lubricación representa un aspecto crítico del mantenimiento de reductores de velocidad, ya que la selección adecuada del aceite, los intervalos de cambio y el control de la contaminación afectan directamente la vida útil de los componentes y la eficiencia operativa. Los lubricantes sintéticos avanzados ofrecen características de rendimiento mejoradas, incluyendo mayor estabilidad térmica, intervalos de cambio más prolongados y una protección superior de los componentes en condiciones extremas de funcionamiento. Los programas de mantenimiento para reductores de velocidad pesados deben incluir inspecciones periódicas de los sistemas de sellado, los elementos de fijación y los acoplamientos, con el fin de identificar posibles problemas antes de que comprometan la fiabilidad o la seguridad del sistema.

Preguntas frecuentes

¿Cuáles son las diferencias clave entre los reductores de engranajes helicoidales y los reductores de tornillo sinfín para aplicaciones pesadas?

Los reductores de engranajes helicoidales ofrecen mayores índices de eficiencia, típicamente del 95-98%, y pueden manejar velocidades de entrada más altas en comparación con los reductores de tornillo sin fin, que generalmente alcanzan una eficiencia del 70-90%, pero proporcionan capacidades de auto-bloqueo superiores y mayores relaciones de reducción en configuraciones de una sola etapa. Los diseños helicoidales sobresalen en aplicaciones de servicio continuo que requieren alta eficiencia y funcionamiento suave, mientras que los reductores de tornillo sin fin son preferidos para aplicaciones de posicionamiento y cargas verticales, donde el auto-bloqueo evita el retroceso. La elección entre estos tipos de reductores depende de los requisitos específicos de la aplicación, incluyendo prioridades de eficiencia, necesidades de relación de reducción y consideraciones de seguridad relacionadas con la capacidad de retención de carga.

¿Cómo determino el factor de servicio adecuado para mi aplicación de reductor de engranajes?

La selección del factor de servicio depende de las características operativas, incluyendo la uniformidad de la carga, frecuencia de arranque, condiciones de cargas de choque y variaciones en el ciclo de trabajo. Las aplicaciones con carga suave y arranques infrecuentes normalmente requieren factores de servicio de 1,0 a 1,25, mientras que equipos sujetos a cargas de choque o inversiones frecuentes pueden necesitar factores de servicio de 1,5 a 2,0 o superiores. En aplicaciones pesadas, se deben considerar eventos de par máximo, condiciones ambientales y requisitos de confiabilidad al determinar los factores de servicio adecuados. Consultar con fabricantes de reductores de velocidad y revisar las guías específicas para cada aplicación garantiza un dimensionamiento correcto y una alta fiabilidad a largo plazo bajo condiciones reales de operación.

¿Qué intervalos de mantenimiento se recomiendan para reductores de velocidad industriales?

Los intervalos de mantenimiento para reductores de velocidad pesados varían según las condiciones de funcionamiento, factores ambientales y especificaciones del fabricante, pero normalmente incluyen cambios iniciales de aceite tras 500-1000 horas de operación, seguidos de intervalos regulares de 2500-5000 horas para aceites minerales o de 5000-8000 horas para lubricantes sintéticos. Los entornos agresivos o aplicaciones con altas cargas pueden requerir un mantenimiento más frecuente, mientras que los sistemas de monitorización del estado pueden prolongar los intervalos al proporcionar información en tiempo real sobre la condición de los componentes. Las inspecciones periódicas deben incluir el monitoreo de vibraciones, verificaciones de temperatura y análisis de aceite para optimizar el momento del mantenimiento según la condición real del equipo, en lugar de seguir horarios fijos.

¿Se pueden personalizar los reductores de velocidad para aplicaciones pesadas específicas?

Sí, los fabricantes reconocidos de reductores de velocidad ofrecen amplias opciones de personalización, incluyendo configuraciones especiales de montaje, relaciones no estándar, sistemas de sellado mejorados y mejoras en materiales para cumplir con requisitos específicos de aplicaciones exigentes. Las modificaciones personalizadas pueden incluir cajas a prueba de explosiones, recubrimientos especiales para entornos corrosivos, sistemas de refrigeración integrados y disposiciones de entrada/salida específicas según la aplicación. El proceso de personalización normalmente implica un análisis detallado de la aplicación, una revisión técnica y una validación del rendimiento para garantizar que los reductores modificados cumplan con todos los requisitos operativos, manteniendo al mismo tiempo los estándares de fiabilidad y seguridad. Los tiempos de entrega y los costos de los reductores personalizados varían según el grado de modificaciones requeridas y las capacidades del fabricante.

Tabla de Contenido

- Comprensión de las cuatro series principales de reductores de velocidad

- Sistemas de Engranajes Planetarios para Transmisión de Potencia Compacta

- Configuraciones de engranajes cónicos para transmisión angular de potencia

- Optimización del Rendimiento y Criterios de Selección

- Prácticas óptimas para la instalación y mantenimiento

-

Preguntas frecuentes

- ¿Cuáles son las diferencias clave entre los reductores de engranajes helicoidales y los reductores de tornillo sinfín para aplicaciones pesadas?

- ¿Cómo determino el factor de servicio adecuado para mi aplicación de reductor de engranajes?

- ¿Qué intervalos de mantenimiento se recomiendan para reductores de velocidad industriales?

- ¿Se pueden personalizar los reductores de velocidad para aplicaciones pesadas específicas?