A gyártó-, bányászati, építő- és feldolgozóipar területén az ipari műveletek nagymértékben támaszkodnak a nehéz terhelésnek ellenálló mechanikus rendszerekre. Ezeknek a rendszereknek központi elemei a hajtóművek, amelyek kifinomult mechanikai eszközök, és amelyek a motorok magas fordulatszámú, de alacsony nyomatékú bemenetét alakítják át alacsonyabb fordulatszámú, de nagyobb nyomatékú kimenetté, amely alkalmas nehézüzemi alkalmazásokra. Annak megértése, hogyan válasszon megfelelő hajtóművet saját ipari igényeihez, jelentősen befolyásolhatja a működési hatékonyságot, a berendezések élettartamát és az össztermelékenységet. A kiválasztás során figyelembe kell venni több tényezőt is, például a terhelési igényeket, a környezeti feltételeket, a helykorlátozásokat és a hosszú távú karbantartási szempontokat.

A négy fő típusú hajtómű megismerése

Ferde fogazású hajtóművek pontossági alkalmazásokhoz

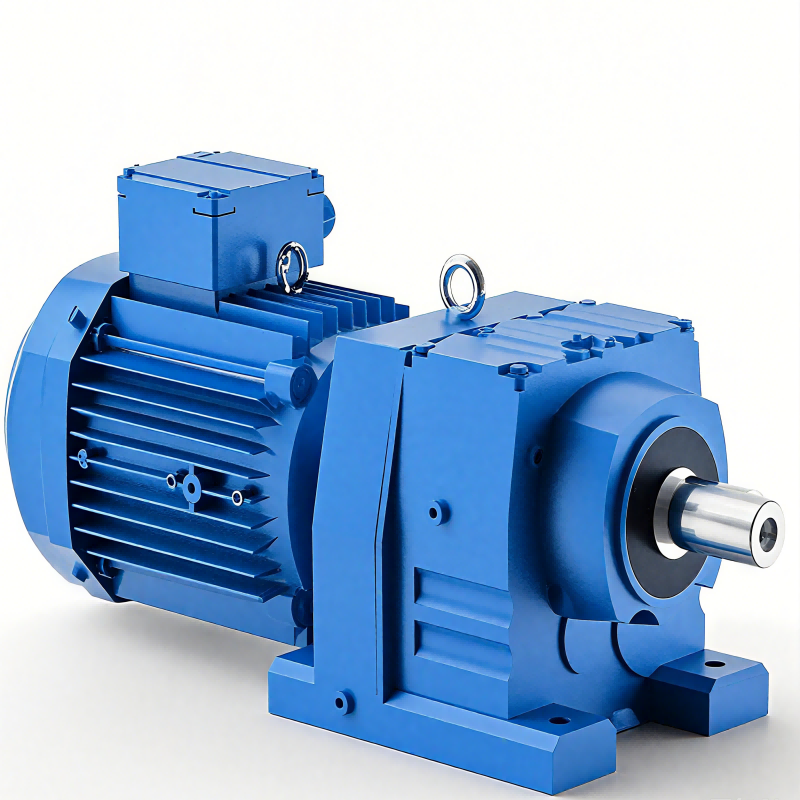

A csigahajtóművek az egyik leggyakrabban alkalmazott megoldást jelentik nehéz ipari alkalmazásokban kiváló hatásfokuk és sima működésük miatt. Ezek a hajtóművek ferde fogazattal rendelkeznek, amelyek fokozatosan kapcsolódnak, így csökkentve a zajszintet és javítva a terheléselosztást aenes fogazatú alternatívákhoz képest. A csigahajtómű tervezés lehetővé teszi nagyobb nyomatékátvitelre, miközben kompakt méretet is fenntart, ezért ideális választás olyan alkalmazásokhoz, ahol a hely optimalizálása kritikus. Folyamatos anyagokat feldolgozó gyártóüzemek, tömeg termékek szállító szállítórendszerek és automatizált szerelősorok gyakran támaszkodnak a csigahajtóművek megbízhatóságára és teljesítményének konzisztenciájára.

A csigahajtású fogaskerékhajtóművek mérnöki előnyei a torziós nyomaték alapvető növelésén túlmutatnak, és kiváló hőelvezetést, valamint meghosszabbodott üzemidejű élettartamot is biztosítanak. A fejlett gyártási technikák ma már edzett fogfelületeket és precíziós köszörülési eljárásokat foglalnak magukban, így garantálva, hogy ezek a hajtóművek teljesítményjellemzőiket extrém üzemeltetési körülmények között is megőrizzék. Amikor mérnökök csigahajtású fogaskerékhajtóműveket választanak nehézüzemű alkalmazásokhoz, figyelembe kell venniük olyan tényezőket, mint a játék mértéke, a rögzítési konfigurációk és a hőkezelési képességek, annak érdekében, hogy az optimális rendszerintegrációt és hosszú távú megbízhatóságot biztosítsák.

Csigahajtású fogaskerékhajtóművek nagy áttételi arányokhoz

A csigahajtóművek kiemelkednek azokban az alkalmazásokban, ahol jelentős sebességcsökkentési arányra van sz szükség, miközben megőrzik az önzáró képességet, amely megakadályozza a visszafordulást. Ezek a speciális hajtóművek egy csavarorsó mechanizmusát használják, amely egy csigakerékkel kapcsolódik, így egyszeres fokozatú kialakításban is elérheti a 100:1 arányt meghaladó áttételt. Nehéz ipari emelőberendezések, pozíciós rendszerek és anyagmozgató gépek jelentős előnyt élveznek a csigahajtóművek belső biztonsági jellemzőiből és kompakt kialakításából. Az önzáró tulajdonság sok függőleges terhelésű alkalmazásban elhagyhatóvá teszi a kiegészítő fékrendszereket, egyszerűsítve a rendszertervet és csökkentve az alkatrészköltségeket.

A modern csigahajtóművek fejlett anyagokat és kenőrendszereket alkalmaznak a fogaskerék-elemek közötti csúszó érintkezésből eredő hagyományos hatásfokkorlátok kiküszöbölésére. Bronzból készült csigakerék és edzett acélból készült csigaváltó kombináció optimális kopásjellemzőket és hosszabb karbantartási időszakot biztosít. Csigahajtóművek nehézüzemű alkalmazásokra történő értékelése során figyelembe kell venni a hőkezelési követelményeket, mivel a csúszó mozgás több hőt termel, mint más típusú hajtóművek. Megfelelő hűtési stratézisok és minőségi szintetikus kenőanyagok lehetővé teszik ezen rendszerek megbízható teljesítményét igényes ipari környezetekben.

Bolygoshajtásos rendszerek kompakt teljesítményátvitelhez

Nagy teljesítménysűrűségű alkalmazások

A bolygóműves hajtóművek kiváló teljesítmény-tömeg arányt kínálnak, így elengedhetetlenek olyan alkalmazásoknál, ahol a helykorlátok és a súlykorlátozások kritikus tervezési tényezők. Ezek a kifinomult hajtóművek több bolygókeréket használnak egy központi napkerék körül elrendezve, ahol az erőátvitel egy gyűrűkerék-rendszeren keresztül történik. A terhelés több fogaskerék-összeállítás közötti elosztása lehetővé teszi, hogy a bolygóműves rendszerek lényegesen nagyobb nyomatékokat tudjanak kezelni, mint összehasonlítható egyszeres kapcsolódású konfigurációk. Mozgó berendezések, robotalkalmazások és repülési rendszerek gyakran bolygóműves hajtóműveket írnak elő kompakt méretük és kiváló tartósságuk miatt változó terhelési körülmények között.

A bolygóműves hajtóművek moduláris felépítése rugalmas áttételi arány-kombinációkat és többfokozatú kialakításokat tesz lehetővé a pontos sebességcsökkentési igények eléréséhez. A fejlett bolygómű-tervek pontossággal megmunkált alkatrészeket és speciális csapágyrendszereket alkalmaznak a játék minimalizálása és a pozícionálási pontosság maximalizálása érdekében. A nehézüzemi alkalmazások a bolygórendszer belső redundanciájából profitálnak, ahol az egyes bolygóművek meghibásodása nem jár azonnali rendszerleállással. A bolygóműves hajtóművek kiválasztásánál figyelembe kell venni a dinamikus terhelési körülményeket, a környezeti hatásokat és a karbantartási hozzáférést, hogy biztosítható legyen a hosszú távú optimális teljesítmény követelő ipari környezetekben.

A nehézüzemű alkalmazásokhoz tervezett bolygóműves fogasláncokat értékelő mérnöki csapatoknak elsőbbséget kell adniuk olyan rendszereknek, amelyek keményített fogaskerékfelületekkel és erős hordozóegységekkel rendelkeznek, képesek ellenállni ütőterheléseknek és üzemviteli változatoknak. A fejlett tömítőrendszerek és prémium kenőanyagok integrálása meghosszabbítja a karbantartási intervallumokat, és csökkenti a karbantartási igényeket, ami kritikus tényező folyamatos üzemeltetési környezetekben, ahol a tervezetlen leállások jelentős gazdasági büntetésekkel járnak.

Pontossági Szabályozó- és Pozíciós Rendszerek

A precíziós bolygóműves hajtóművek kritikus szerepet töltenek be olyan alkalmazásokban, ahol pontos pozícionálásra és sima mozgásvezérlésre van szükség. A gyártóberendezések, CNC-gépek és az automatizált anyagmozgató rendszerek a minőségi bolygóműves kialakítások által nyújtott minimális holtjátékra és nagy torziós merevségre támaszkodnak. A bolygóműves konfigurációk sajátos szimmetrikus terheléselosztása csökkentett csapágyterhelést és más hajtómű-architektúrákhoz képest meghosszabbított alkatrészélettartamot eredményez. A fejlett bolygóműves rendszerek speciális visszacsapásgátló mechanizmusokat és finomköszörült fogazású fogaskerekeket tartalmaznak, hogy ívpercekben mérhető pozícionálási pontosságot érjenek el.

A precíziós planetáris hajtóművek kiválasztása során gondosan értékelni kell a dinamikus teljesítményjellemzőket, beleértve a gyorsulási képességeket, a beállási időt és a hőmérsékleti stabilitást változó terhelési körülmények között. A nagy teljesítményű alkalmazások gyakran olyan visszajelzéssel rendelkező, hőmérséklet-figyelő funkcióval is ellátott hajtóműveket írnak elő, amelyek biztosítják az állandó teljesítményt az üzemciklusok során. A nehézüzemi, nagy pontosságú felhasználásra tervezett minőségi planetáris rendszerek fejlett anyagokat és felületkezeléseket alkalmaznak, hogy hosszú üzemidő alatt is fenntartsák a pontossági előírásokat, miközben ellenállnak a gyakori irányváltásokból és változó terhelésből származó mechanikai igénybevételeknek.

Kúpkerekek szögletes teljesítményátvitelhez

Derékszögű meghajtási megoldások

A kúpfogaskerékkapcsolók lényeges szögben történő teljesítményátviteli képességet biztosítanak olyan alkalmazásokhoz, ahol a bemeneti és kimeneti tengelyeket az eszközök elrendezésének korlátai miatt meghatározott szögben kell elhelyezni. Ezek a speciális fogaskerékhajtások általában 90 fokos szögben működnek, bár egyéni konfigurációk különböző szögfokozatok igényeit is kielégíthetik az alapján, alkalmazás specifikációk. Nehéz ipari szállítószalag-rendszerek, bányászati berendezések és mezőgazdasági gépek gyakran használnak kúpfogaskerékkapcsolókat a teljesítményáramlás átirányítására, miközben hatékony nyomatékátvitelt tartanak fenn. Az ipari kúpfogaskerékrendszer robusztus felépítése megbízható működést tesz lehetővé nagy ütőterhelések és változó környezeti feltételek mellett, amelyek jellemzőek a nehézüzemi alkalmazásokra.

A modern kúpkerekes hajtóművek fejlett gyártási technikákat alkalmaznak, beleértve számítógéppel vezérelt köszörülést és hőkezelési eljárásokat, amelyek kiváló felületminőséget és méretpontosságot eredményeznek. A spirálkúp-kerekek terheléselosztása javul, működésük simább, mint az egyenes fogazatú kúpkerekeké, ezért folyamatos üzemű alkalmazásoknál előnyösebbek. A megfelelő kúpkerekes hajtómű kiválasztásánál figyelembe kell venni a tengelyek elhelyezkedését, a rögzítési lehetőségeket és a karbantartási hozzáférést, hogy a meglévő gépösszeállításokba sikeresen integrálható legyen, miközben megőrzi optimális teljesítményjellemzőit.

Nehézipari bányászati és építőipari alkalmazások

A bányászati és építőipari környezetekhez tervezett sarokkerékpáros hajtóműveknek ki kell bírniuk a szélsőséges üzemeltetési körülményeket, beleértve a nagy ütőterheléseket, a törmelékes szennyeződéseket és a hőmérséklet-ingadozást. Ezek a robosztus rendszerek megerősített házakat, elsőrangú tömítőrendszereket és speciális kenési megoldásokat tartalmaznak, hogy megbízható működést biztosítsanak kihívásokkal teli ipari környezetekben. A kőfejtő berendezések, földmozgató gépek és anyagfeldolgozó rendszerek a megfelelően megválasztott sarokkerék sebességcsökkentők termelékenységi szintek fenntartása érdekében, miközben minimalizálják a karbantartási igényeket és az üzemzavarokat.

A nehézüzemű kúpfogaskerékhajtóművek műszaki követelményei a mechanikai alapspecifikációkon túlmutatnak, és magukban foglalják a szennyeződés-ellenállást, a hőkezelést, valamint az élettartam optimalizálását. A fejlett kúpfogaskerék-rendszerek labirintus tömítésekkel, szellőztető rendszerekkel és állapotfigyelő lehetőségekkel rendelkeznek, hogy növeljék az üzemeltethetőséget igényes környezetekben. A kiválasztás szempontjainak figyelembe kell venniük a maximális terhelési feltételeket, a terhelési ciklus változásait és a környezeti hatások mértékét, biztosítva, hogy a kiválasztott hajtóművek megbízható üzemeltetést nyújtsanak az egész tervezett élettartam során, miközben teljesítik a biztonsági és teljesítménykövetelményeket.

Teljesítményoptimalizálás és kiválasztási szempontok

Terhelésanalízis és nyomatéki igények

A pontos terhelésanalízis az erősáramú alkalmazásokhoz tartozó megfelelő fogasléc-választás alapja, amelynek célja az üzemeltetési nyomatéki igények, csúcs terhelési feltételek és üzemciklus-jellemzők átfogó értékelése. A mérnököknek figyelembe kell venniük mind a tartós nyomatéki igényeket, mind a dinamikus terhelési eseményeket, mint például az indítási tranziensek, vészhelyzet leállások és ütőterhelések, amelyek jelentősen meghaladhatják a normál üzemeltetési feltételeket. A modern fogasléc-redukerek szerviztényezőket és biztonsági tartalékokat tartalmaznak, hogy ezeket a változó terhelési feltételeket kezeljék, miközben megbízható teljesítményt nyújtanak üzemeltetési élettartamuk során. A fejlett terhelésanalízis technikák számítógépes modellezést és terepadatgyűjtést használnak pontos terhelési profilok létrehozásához, amelyek tájékoztatják az optimális fogasléc-redukertulajdonságokat.

A bemeneti sebesség, kimeneti nyomaték és a redukciós arány közötti kapcsolat közvetlenül befolyásolja a fogasléc-kiválasztás és méretezési követelményeket. Általában, a magasabb redukciós arány nagyobb nyomatéknövelést biztosít, de hatásfokveszteségeket és növekedett bonyolultságot is okozhat, amelyet az alkalmazási követelményekkel kell kiegyensúlyozni. A nehéz terhelésű alkalmazások gyakran profitálnak a többfokozatú fogasláktól, amelyek optimalizálják a nyomatéki kapacitás, hatásfok és fizikai méretek közötti egyensúlyt. A szakmai fogasléc-kiválasztás a hőterhelés, kenési igények és mechanikai feszültségeloszlás gondos figyelembevételét igényli, hogy hosszú távú megbízhatóságot biztosítson a megadott üzemeltetési körülmények között.

Környezeti szempontok és védelmi szabványok

A környezeti tényezők döntő szerepet játszanak a fogaskerékhajtóművek kiválasztásában és meghatározásában nehézüzemi alkalmazásokhoz, figyelembe véve a hőmérsékleti szélsőségeket, a nedvességkitevődést, a kémiai kompatibilitást és a szennyeződés-állóságot. Az ipari környezetek gyakran olyan feltételeknek teszik ki a mechanikus berendezéseket, amelyek meghaladják a szabványos üzemeltetési paramétereket, így speciális, javított védőfunkciókkal és anyagkompatibilitással rendelkező fogaskerékhajtóművekre van szükség. A korrózióálló bevonatok, fejlesztett tömítőrendszerek és hőmérséklet-kompenzált kenőanyagok megbízható működést tesznek lehetővé kihívásokkal teli környezeti feltételek között is, miközben fenntartják az üzemeltetési teljesítményt a hosszú élettartam során.

A védettségi szintek, mint például az IP besorolások, meghatározzák a fogasláda házak által nyújtott környezeti védelem szintjét ipari környezetben előforduló por, nedvesség és egyéb szennyeződésekkel számot tartva. Nehéz üzemi alkalmazások gyakran igényelnek IP65-ös vagy magasabb védettségi szintet, hogy biztosítsák a megbízható működést mosókörnyezetekben, kültéri telepítések esetén, valamint olyan létesítményekben, ahol levegőben lévő szennyeződések vannak. A kiválasztási folyamatnak értékelnie kell a hosszú távú környezeti kitettséget a fogasláda alkatrészekre, és meg kell határoznia a megfelelő védelmi intézkedéseket a működési megbízhatóság fenntartása érdekében, miközben csökkenti a karbantartási igényeket, és meghosszabbítja a nagyjavítások közötti szervizelési időszakot.

Telepítési és karbantartási legjobb gyakorlatok

Megfelelő rögzítési és igazítási eljárások

Nehéz terhelésű alkalmazásoknál a fogasláncok sikeres telepítése pontos rögzítési és igazítási eljárásokat igényel, amelyek biztosítják az optimális terheléselosztást, és minimalizálják az alkatrészek korai kopását. Az alapozás előkészítése, tengelyek igazítása és a csatlakozókiválasztás közvetlen hatással van a fogaslánc-rendszerek üzemelési simaságára és élettartamára. A szakmai telepítési gyakorlat magában foglalja pontossági igazítóeszközök használatát, megfelelő nyomatékspecifikációkat, valamint rendszerezett ellenőrzési eljárásokat a telepítés helyességének megerősítéséhez a üzembe helyezés előtt. Az igazítási hibák túlterhelést, rezgéseket és hőfejlődést okozhatnak, amelyek jelentősen csökkentik a fogaslánc teljesítményét és megbízhatóságát.

A modern telepítési technikák lézeres igazítórendszereket és számítógépes kiegyensúlyozó berendezéseket alkalmaznak az olyan igazítási tűrések eléréséhez, amelyek maximalizálják a fogasláda teljesítményét és minimalizálják az üzem közbeni terheléseket. A szerelési terv elkészítésekor figyelembe kell venni az alaplemez kitöltését (grouting), rezgéscsillapítást és a hőtágulás kompenzálását, hogy hosszú távon biztosítsák a méretstabilitást és az igazítás fenntartását. A minőségi telepítési eljárások kiterjednek a kenőrendszer előkészítésére, a kezdeti feltöltési eljárásokra és a bejáratási protokollokra is, amelyek az indulástól kezdve, normál üzemmeneteken keresztül biztosítják az optimális működési körülményeket.

Megelőző karbantartás és figyelőrendszerek

A komplex megelőző karbantartási programok rendszeres monitorozással, kenéskezeléssel és alkatrész-ellenőrzési protokollokkal maximalizálják a fogaskerékhajtóművek üzemidejét és megbízhatóságát nehézüzemi alkalmazásokban. A modern karbantartási stratégiák állapotfigyelő technológiákat, például rezgésanalízist, termográfiai vizsgálatot és olajvizsgálatot alkalmaznak annak érdekében, hogy időben felfedezzék a kialakuló hibákat, mielőtt azok berendezéskimaradáshoz vagy tervezetlen leálláshoz vezetnének. Az előrejelző karbantartási módszerek lehetővé teszik a karbantartó csapatok számára, hogy a javításokat tervezett leállások idejére ütemezzék, miközben az alkatrészek cseréjének időpontját az aktuális állapot alapján optimalizálják, tetszőleges, időalapú ütemtervek helyett.

A kenéskezelés a fogasláda karbantartásának kritikus eleme, a megfelelő olaj kiválasztása, cserének gyakorisága és a szennyeződés ellenőrzése közvetlenül befolyásolja az alkatrészek élettartamát és az üzemeltetési hatékonyságot. A fejlett szintetikus kenőanyagok javult teljesítményt biztosítanak, beleértve a jobb hőmérséklet-stabilitást, meghosszabbított olajcserék időközét, valamint kiváló alkatrészvédelmet extrém üzemeltetési körülmények között. A nehézüzemű fogasládák karbantartási programjának rendszeres ellenőrzése magában foglalja a tömítési rendszereket, rögzítő szerelvényeket és csatlakozó alkatrészeket, hogy azonosítsa a lehetséges problémákat mielőtt azok veszélyeztetnék a rendszer megbízhatóságát vagy biztonságát.

GYIK

Mik a fő különbségek a ferde fogazatú és csigahajtású fogasládák között nehézüzemű alkalmazások esetén

A csigahajtású fogaskerékszekrények magasabb hatásfokkal rendelkeznek, általában 95–98%, és nagyobb bemenő fordulatszámot tudnak kezelni, mint a csigahajtásúak, amelyek általában 70–90% hatásfokot érnek el, de kiváló önzáró képességet és nagyobb áttételi arányt biztosítanak egylépcsős kialakításban. A csigahajtású típusok folyamatos üzemű alkalmazásoknál nyújtanak kiemelkedő teljesítményt, ahol a magas hatásfok és sima működés fontos, míg a csigahajtású fogaskerékszekrényeket pozicionáló feladatokhoz és függőleges terhelésekhez részesítik előnyben, ahol az önzáró képesség megakadályozza a visszafutást. A két fogaskerékszekrény-típus közötti választás az adott alkalmazás konkrét követelményeitől függ, beleértve a hatásfok iránti igényt, az áttételi arány szükségletét, valamint a terhelés megtartásával kapcsolatos biztonsági szempontokat.

Hogyan határozhatom meg a megfelelő terhelési tényezőt a fogaskerékszekrény-alkalmazásomhoz

A szerviztényező kiválasztása az üzemeltetési jellemzőktől függ, beleértve a terhelés egyenletességét, az indítás gyakoriságát, a lökésszerű terhelési feltételeket és a munkaciklus változásait. Az egyenletes terhelésű és ritkán indított alkalmazások általában 1,0-1,25-ös szerviztényezőt igényelnek, míg azok az eszközök, amelyek lökésszerű terhelésnek vagy gyakori irányváltásnak vannak kitéve, akár 1,5-2,0 vagy annál magasabb szerviztényezőt is szükségessé tehetnek. Nehéz üzemi alkalmazások esetén figyelembe kell venni a csúcsnyomatékhatásokat, a környezeti feltételeket és a megbízhatósági követelményeket, amikor a megfelelő szerviztényezőt meghatározzák. A fogaslökhatás-gyártókkal való konzultálás és az alkalmazásspecifikus irányelvek áttekintése biztosítja a megfelelő méretezést és hosszú távú megbízhatóságot a tényleges üzemeltetési körülmények között.

Milyen karbantartási időközöket javasolnak nehézüzemi fogaslökhatásokhoz

A nehézüzemű fogaskerékhajtóművek karbantartási időszaka az üzemeltetési körülményektől, a környezeti tényezőktől és a gyártó előírásaitól függően változhat, de általában az első olajcserét 500–1000 üzemóra után végzik, majd rendszeres időközönként 2500–5000 óránként ásványi olajoknál, illetve 5000–8000 óránként szintetikus kenőanyagoknál. Extrém környezetben vagy nagy terhelés alatt működő berendezéseknél gyakoribb karbantartás szükséges, míg az állapotfigyelő rendszerek a valós idejű alkatrész-állapot-információk révén meghosszabbíthatják a karbantartási időszakokat. A rendszeres ellenőrzéseknek tartalmazniuk kell a rezgésfigyelést, hőmérséklet-méréseket és olajanalízist, hogy a karbantartás időzítése a berendezés tényleges állapota alapján történjen, nem pedig rögzített ütemterv szerint.

Testre szabhatók-e a fogaskerékhajtóművek speciális nehézüzemű alkalmazásokhoz

Igen, a megbízható fogaskerék-hajtómű gyártók széles körű testreszabási lehetőségeket kínálnak, beleértve speciális rögzítési konfigurációkat, nem szabványos áttételi arányokat, fejlett tömítőrendszereket és anyagminőség-javításokat, amelyek kifejezetten nehézüzemi alkalmazások igényeinek való megfelelést szolgálják. A testreszabott módosítások közé tartozhatnak robbanásbiztos házak, speciális bevonatok agresszív környezetekhez, integrált hűtőrendszerek, valamint alkalmazásspecifikus bemeneti/kimeneti kialakítások. A testreszabási folyamat általában részletes alkalmazáselemzést, mérnöki felülvizsgálatot és teljesítmény-ellenőrzést foglal magában annak érdekében, hogy a módosított fogaskerék-hajtóművek minden üzemeltetési követelménynek eleget tegyenek, miközben megtartják a megbízhatósági és biztonsági szabványokat. Az egyedi fogaskerék-hajtóművek szállítási határideje és költsége a szükséges módosítások mértékétől és a gyártó képességeitől függ.

Tartalomjegyzék

- A négy fő típusú hajtómű megismerése

- Bolygoshajtásos rendszerek kompakt teljesítményátvitelhez

- Kúpkerekek szögletes teljesítményátvitelhez

- Teljesítményoptimalizálás és kiválasztási szempontok

- Telepítési és karbantartási legjobb gyakorlatok

-

GYIK

- Mik a fő különbségek a ferde fogazatú és csigahajtású fogasládák között nehézüzemű alkalmazások esetén

- Hogyan határozhatom meg a megfelelő terhelési tényezőt a fogaskerékszekrény-alkalmazásomhoz

- Milyen karbantartási időközöket javasolnak nehézüzemi fogaslökhatásokhoz

- Testre szabhatók-e a fogaskerékhajtóművek speciális nehézüzemű alkalmazásokhoz