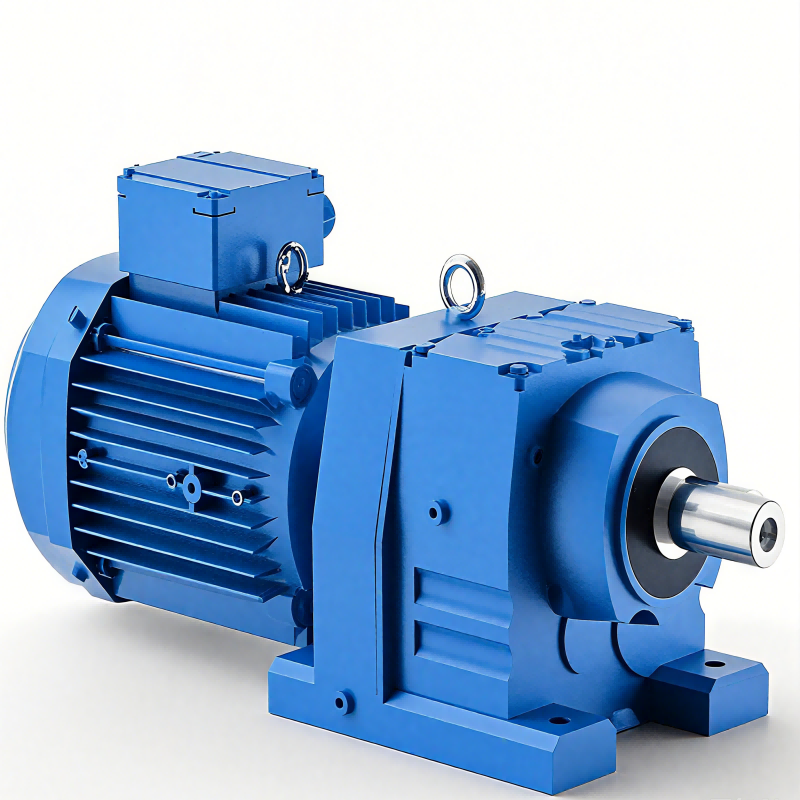

عملیات صنعتی در بخشهای تولید، معدن، ساختوساز و فرآوری بهشدت به سیستمهای مکانیکی مقاوم برای انجام بارهای کاری سنگین متکی هستند. در قلب این سیستمها، گیربکسها قرار دارند؛ دستگاههای مکانیکی پیچیدهای که ورودی با سرعت بالا و گشتاور پایین موتورها را به خروجی با سرعت پایینتر و گشتاور بالاتر تبدیل میکنند و برای کاربردهای سنگین مناسب هستند. درک نحوه انتخاب گیربکس مناسب برای نیازهای صنعتی خاص شما میتواند تأثیر قابلتوجهی بر کارایی عملیاتی، طول عمر تجهیزات و بهرهوری کلی داشته باشد. این فرآیند انتخاب مستلزم بررسی دقیق عوامل متعددی از جمله نیازهای بار، شرایط محیطی، محدودیتهای فضایی و ملاحظات تعمیر و نگهداری بلندمدت است.

درک چهار سری اصلی گیربکس

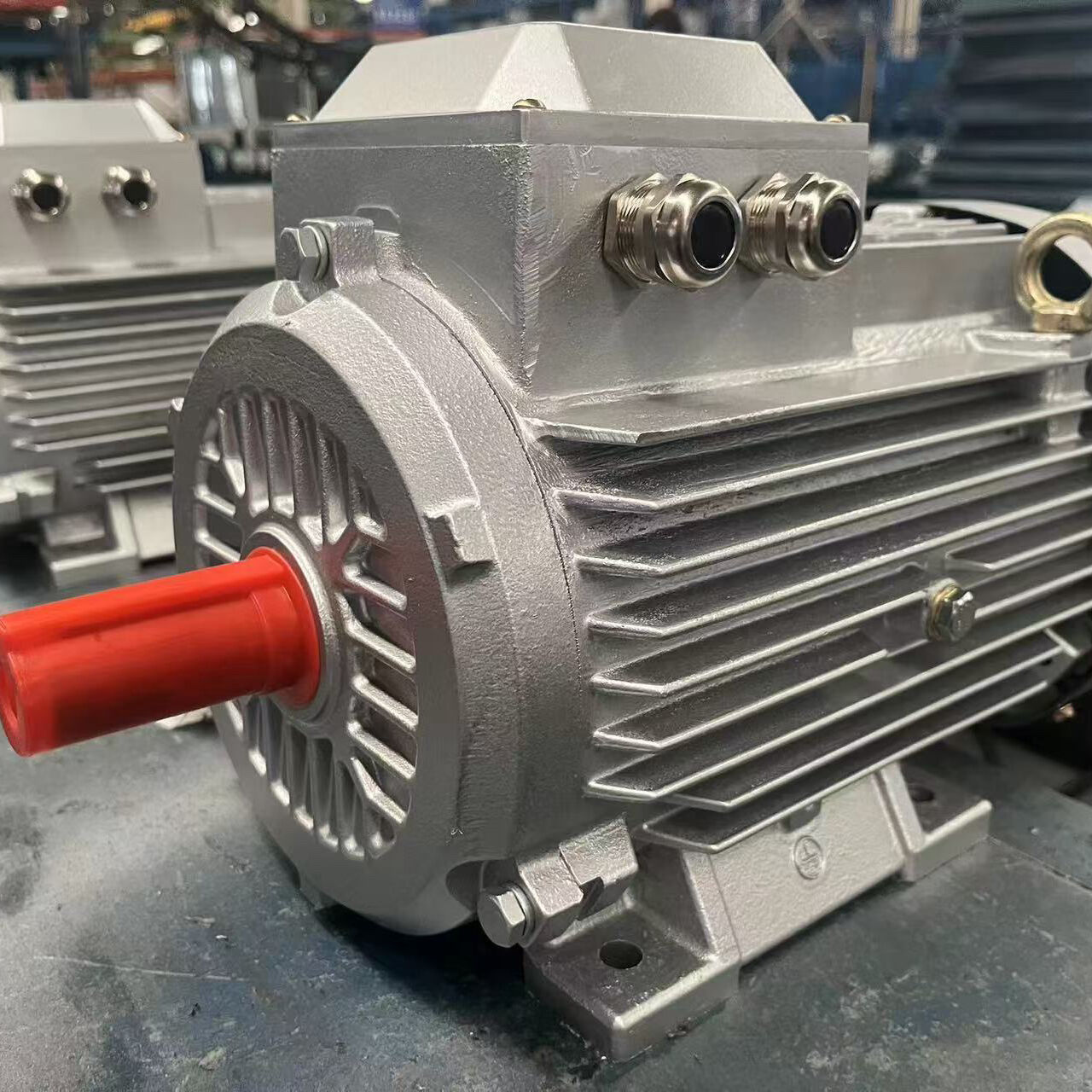

گیربکسهای مارپیچ برای کاربردهای دقیق

کاهشدهندههای دنده مارپیچ یکی از رایجترین راهحلها در کاربردهای صنعتی سنگین بهدلیل بازدهی استثنایی و مشخصات عملکرد نرم هستند. این کاهشدهندههای دنده دارای دندانههای زاویهدار هستند که به تدریج درگیر میشوند و در نتیجه سطح سر و صدا را کاهش میدهند و توزیع بار را نسبت به گزینههای مستقیم بهتر میکنند. طراحی مارپیچ امکان انتقال گشتاور بالاتری را در عین حفظ ابعاد فشرده فراهم میکند و آنها را به گزینهای ایدهآل برای کاربردهایی که بهینهسازی فضا در آنها حیاتی است تبدیل میکند. واحدهای تولیدی که مواد پیوسته را پردازش میکنند، سیستمهای نوار نقاله که بارهای عمده محصولات و خطوط مونتاژ خودکار، اغلب به دلیل قابلیت اطمینان و ثبات عملکرد خود به کاهشدهندههای دنده مارپیچ متکی هستند.

مزایای مهندسی کاهندههای دنده مارپیچ فراتر از افزایش گشتاور پایه است و شامل پراکندگی بهتر حرارت و چرخه عمر عملیاتی طولانیتر میشود. تکنیکهای پیشرفته تولید اکنون سطوح سختشده دندانه و فرآیندهای سنگزنی دقیق را در بر میگیرند و تضمین میکنند که این کاهندههای دنده، ویژگیهای عملکردی خود را حتی در شرایط عملیاتی بسیار سخت نیز حفظ کنند. هنگام انتخاب کاهندههای دنده مارپیچ برای کاربردهای سنگین، مهندسان باید عواملی مانند نیازهای بازی دندانه، پیکربندیهای نصب و قابلیتهای مدیریت حرارتی را در نظر بگیرند تا یکپارچگی بهینه سیستم و قابلیت اطمینان بلندمدت تضمین شود.

کاهندههای دنده مارپیچ برای نسبتهای کاهش بالا

کاهندههای دندهای مارپیچ در کاربردهایی که نسبتهای بالای کاهش سرعت مورد نیاز است، عملکرد برجستهای دارند و در عین حال قابلیت خودقفل شدن دارند که از چرخش معکوس جلوگیری میکند. این کاهندههای دندهای تخصصی از مکانیزم پیچ مارپیچ استفاده میکنند که با یک چرخ مارپیچ درگیر شده و نسبتهای کاهشی تولید میکند که در تنظیمات تکمرحلهای میتواند از 100:1 فراتر رود. تجهیزات سنگین بلندکردن، سیستمهای موقعیتیابی و ماشینآلات حمل مواد بهطور قابل توجهی از ویژگیهای ایمنی ذاتی و مشخصات طراحی فشرده کاهندههای دندهای مارپیچ بهرهمند میشوند. خاصیت خودقفل شوندگی در بسیاری از کاربردهای بار عمودی نیاز به سیستمهای ترمز اضافی را حذف میکند و طراحی سیستم را سادهتر کرده و هزینه کلی قطعات را کاهش میدهد.

کاهگرهای دندانهای مدرن از مواد پیشرفته و سیستمهای روانکاری برای رفع محدودیتهای سنتی بازدهی ناشی از تماس لغزشی بین عناصر دندهای استفاده میکنند. چرخ دنده م worm از جنس برنج در جفت با پیچ م worm فولاد سختشده، ویژگیهای سایش بهینه و فواصل تعمیر و نگهداری طولانیتر را فراهم میآورند. هنگام ارزیابی کاهگرهای دندانهی م worm برای نصبهای سنگین، باید الزامات مدیریت حرارتی را در نظر گرفت، زیرا عمل لغزشی تولید گرمای بیشتری نسبت به سایر انواع کاهگر دندهای دارد. استراتژیهای مناسب خنککاری و روغنهای مصنوعی باکیفیت بالا به این سیستمها اجازه میدهند تا عملکرد قابل اعتمادی در محیطهای صنعتی پرمخاطره داشته باشند.

سیستمهای دنده سیارهای برای انتقال قدرت فشرده

کاربردهای با چگالی قدرت بالا

کاهندههای دنده سیارهای نسبت قدرت به وزن بسیار بالایی ارائه میدهند و به همین دلیل در کاربردهایی که محدودیت فضا و وزن از عوامل مهم طراحی هستند، ضروری محسوب میشوند. این کاهندههای پیچیده دنده، از چندین دنده سیارهای که بهصورت هممحور دور یک دنده خورشیدی مرکزی چیده شدهاند، استفاده میکنند و انتقال توان از طریق مجموعه دنده حلقوی انجام میگیرد. توزیع بار بین چندین تماس دنده، امکان این را فراهم میکند که سیستمهای سیارهای گشتاورهای بسیار بالاتری را نسبت به تنظیمات تکتماسی مشابه تحمل کنند. تجهیزات متحرک، کاربردهای رباتیک و سیستمهای هوافضایی اغلب به دلیل فاکتور فرم فشرده و دوام برجسته در شرایط بار متغیر، کاهندههای دنده سیارهای را انتخاب میکنند.

ماهیت ماژولار کاهندههای گیربکس سیارهای امکان ترکیب نسبتهای مختلف و پیکربندی چند مرحلهای را فراهم میکند تا به الزامات دقیق کاهش سرعت دست یافت. طراحیهای پیشرفته سیارهای شامل مؤلفههای ماشینکاریشده دقیق و سیستمهای خاص یاتاقان هستند که برای کاهش حداقل بازی (بلآک) و حداکثر دقت موقعیتیابی به کار میروند. کاربردهای سنگین از عمقی بودن سیستمهای سیارهای بهره میبرند، جایی که خرابی چرخدنده سیارهای منفرد منجر به توقف فوری سیستم نمیشود. معیارهای انتخاب کاهندههای گیربکس سیارهای باید شرایط بارگذاری دینامیکی، قرارگیری در معرض محیطی و دسترسیپذیری تعمیر و نگهداری را در نظر بگیرند تا عملکرد بهینه در بلندمدت در شرایط صنعتی پرمخاطره تضمین شود.

تیمهای مهندسی که در حال ارزیابی کاهندههای دنده سیاری برای کاربردهای سنگین هستند باید سیستمهایی را اولویتدهی کنند که دارای سطوح دنده سختشده و مجموعههای حامل محکمی باشند که بتوانند بارهای ضربهای و تغییرات عملیاتی را تحمل کنند. ادغام سیستمهای درزبندی پیشرفته و روغنهای مرغوب، فاصلههای سرویس را افزایش داده و نیاز به نگهداری را کاهش میدهد؛ عوامل مهمی که در محیطهای عملیات مداوم اهمیت زیادی دارند، جایی که توقف ناگهانی میتواند پیامدهای اقتصادی قابل توجهی داشته باشد.

سیستمهای کنترل و موقعیتدهی دقیق

کاهشدهندههای دنده سیارهای دقیق، نقشهای حیاتی در کاربردهایی دارند که نیاز به موقعیتیابی دقیق و ویژگیهای کنترل حرکت هموار دارند. تجهیزات ساخت، ماشینآلات CNC و سیستمهای اتوماتیک جابجایی مواد به خصوصیت حداقل بازی (بک لَش) و سفتی پیچشی بالا که طراحیهای ممتاز سیارهای فراهم میکنند، وابسته هستند. توزیع متقارن بار که ذاتاً در پیکربندیهای سیارهای وجود دارد، منجر به بار کمتر روی یاتاقانها و عمر طولانیتر قطعات در مقایسه با سایر معماریهای کاهشدهنده دنده میشود. سیستمهای پیشرفته سیارهای، مکانیزمهای ضد بازی (آنتی-بک لَش) تخصصی و دندانههای دنده شده با دقت بالا را در خود جای میدهند تا دقت موقعیتیابی در حد دقیقه قوسی را به دست آورند.

فرآیند انتخاب کاهندههای دنده سیارهای دقیق شامل ارزیابی دقیق ویژگیهای عملکرد پویا از جمله قابلیت شتاب، زمان نشست و پایداری حرارتی در شرایط بار متغیر است. کاربردهای با عملکرد بالا اغلب کاهندههای دنده با سیستمهای فیدبک یکپارچه و قابلیت نظارت دما را مشخص میکنند تا عملکرد یکنواخت در طول چرخههای عملیاتی تضمین شود. سیستمهای سیارهای با کیفیت که برای کاربردهای دقیق سنگین طراحی شدهاند، از مواد پیشرفته و پوششهای سطحی بهره میبرند تا مشخصات دقت را در دورههای طولانی کارکرد حفظ کنند و در عین حال در برابر تنشهای مکانیکی ناشی از تغییرات مکرر جهت و شرایط بار متغیر مقاومت کنند.

پیکربندی دنده مخروطی برای انتقال توان زاویهای

راهحلهای محرک زاویهای

کاهندههای دنده مخروطی قابلیتهای ضروری انتقال توان زاویهای را در کاربردهایی فراهم میکنند که در آنها محورهای ورودی و خروجی باید در زوایای مشخصی نسبت به یکدیگر قرار گیرند تا با محدودیتهای چیدمان تجهیزات سازگار باشند. این کاهندههای دنده تخصصی معمولاً در زاویه ۹۰ درجه کار میکنند، هرچند پیکربندیهای سفارشی میتوانند برای رفع نیازهای زاویهای مختلف بر اساس کاربرد مشخصات طراحی شوند. سیستمهای نقاله سنگین، تجهیزات معادن و ماشینآلات کشاورزی اغلب از کاهندههای دنده مخروطی استفاده میکنند تا جریان توان را هدایت مجدد کرده و در عین حال انتقال گشتاور کارآمد را حفظ کنند. ساختار مستحکم سیستمهای صنعتی مخروطی امکان عملکرد قابل اعتمادی را تحت بارهای ضربهای بالا و شرایط محیطی متغیر که در کاربردهای سنگین رایج است، فراهم میآورد.

گیربکسهای مخروطی مدرن از تکنیکهای پیشرفته تولید از جمله فرآیندهای سنگزنی و عملیات حرارتی کنترلشده توسط کامپیوتر استفاده میکنند تا به پرداخت سطحی عالی و دقت ابعادی بالا دست یابند. طراحیهای دندانه مارپیچ مزیت توزیع بار بهتر و عملکرد روانتری نسبت به تنظیمات دندانه مستقیم دارند و بنابراین برای کاربردهای با کارکرد مداوم ترجیح داده میشوند. انتخاب گیربکس مخروطی مناسب نیازمند در نظر گرفتن الزامات موقعیتدهی شفت، انعطافپذیری در نصب و دسترسی برای خدمات است تا یکپارچهسازی موفقیتآمیز آن در پیکربندی تجهیزات موجود تضمین شود و در عین حال خصوصیات عملکردی بهینه حفظ گردد.

کاربردهای سنگین در معادن و ساختوساز

کاهندههای دنده مخروطی که برای محیطهای معدن و ساختوساز طراحی شدهاند، باید بتوانند در شرایط عملیاتی شدید از جمله بارهای ضربهای بالا، آلایندههای ساینده و تغییرات دما مقاومت کنند. این سیستمهای مستحکم شامل پوستههای تقویتشده، سیستمهای درزگیری باکیفیت و ترتیبات روانکاری تخصصی هستند تا عملکرد قابل اعتمادی را در محیطهای صنعتی چالشبرانگیز تضمین کنند. تجهیزات معادن سنگ، ماشینآلات حفاری و سیستمهای فرآوری مواد به دوام و ثبات عملکرد کاهندههای مخروطی مناسب و بهدرستی مشخصشده متکی هستند کاهندههای گیربکس به منظور حفظ سطح بهرهوری و در عین حال کاهش نیازهای تعمیر و نگهداری و اختلالات عملیاتی.

الزامات مهندسی برای کاهندههای دنده مخروطی سنگین فراتر از مشخصات مکانیکی پایه است و شامل مقاومت در برابر آلودگی، مدیریت حرارتی و بهینهسازی عمر خدماتی میشود. سیستمهای پیشرفته مخروطی ویژگیهایی نظیر آببندی متارس، سیستمهای تنفسی و قابلیتهای نظارت وضعیت را در بر میگیرند تا قابلیت اطمینان عملیاتی را در محیطهای طاقتفرسا به حداکثر برسانند. معیارهای انتخاب باید شرایط بار حداکثری، تغییرات چرخه کاری و سطوح قرارگیری در معرض محیطی را در نظر بگیرند تا اطمینان حاصل شود که کاهندههای دنده انتخابشده در طول عمر عملیاتی مورد نظر خدمت قابلاطمینانی ارائه میدهند و در عین حال الزامات ایمنی و عملکردی را برآورده میکنند.

بهینهسازی عملکرد و معیارهای انتخاب

تحلیل بار و نیازمندیهای گشتاور

تحلیل دقیق بار، پایهای اساسی برای انتخاب مناسب کاهنده دنده در کاربردهای سنگین تشکیل میدهد و نیازمند ارزیابی جامعی از الزامات گشتاور عملیاتی، شرایط بار حداکثری و ویژگیهای چرخه کاری است. مهندسان باید هم نیازهای گشتاور حالت پایدار و هم رویدادهای بار دینامیکی مانند گذرهای راهاندازی، توقفهای اضطراری و بارهای ضربهای که میتوانند بهمراتب از شرایط عادی کار فراتر باشند، در نظر بگیرند. کاهندههای دنده مدرن با در نظر گرفتن ضرایب خدمات و حاشیههای ایمنی، این شرایط بار متغیر را جذب میکنند و در عین حال عملکرد قابل اعتمادی را در طول عمر عملیاتی خود حفظ میکنند. تکنیکهای پیشرفته تحلیل بار از مدلسازی کامپیوتری و جمعآوری دادههای میدانی برای ایجاد پروفایلهای بار دقیق استفاده میکنند تا مشخصات بهینه کاهنده دنده تعیین شود.

رابطه بین سرعت ورودی، گشتاور خروجی و نسبت کاهش، بهطور مستقیم بر انتخاب و تعیین اندازه مکانیکی کاهنده دنده تأثیر میگذارد. نسبتهای کاهش بالاتر معمولاً باعث افزایش بیشتر گشتاور میشوند، اما ممکن است تلفات راندمان و پیچیدگی بیشتری ایجاد کنند که باید در مقایسه با الزامات کاربرد مورد نظر متعادل شوند. کاربردهای سنگین اغلب از کاهندههای دنده چندمرحلهای بهره میبرند که تعادل مناسبی بین ظرفیت گشتاور، راندمان و ابعاد فیزیکی ایجاد میکنند. انتخاب حرفهای کاهندههای دنده نیازمند بررسی دقیق بار حرارتی، الزامات روغنکاری و توزیع تنش مکانیکی است تا قابلیت اطمینان بلندمدت در شرایط عملیاتی مشخص تضمین شود.

ملاحظات محیطی و استانداردهای حفاظت

عوامل محیطی نقش مهمی در انتخاب و مشخصات کاهندهدنده برای کاربردهای سنگین ایفا میکنند و شامل مواردی مانند دمای بسیار بالا یا پایین، قرار گرفتن در معرض رطوبت، سازگاری شیمیایی و مقاومت در برابر آلودگی میشوند. محیطهای صنعتی اغلب تجهیزات مکانیکی را در معرض شرایطی قرار میدهند که از حد استانداردهای عملیاتی فراتر است و نیازمند کاهندهدندههای تخصصی با ویژگیهای محافظتی بهبودیافته و سازگاری مواد است. پوششهای مقاوم در برابر خوردگی، سیستمهای آببندی ارتقا یافته و روغنهای روانکننده با جبران دما، امکان عملکرد قابل اعتمادی را در شرایط محیطی چالشبرانگیز فراهم میکنند و در عین حال مشخصات عملکردی را در طول دورههای طولانی کارکرد حفظ میکنند.

رتبههای استاندارد حفاظتی مانند طبقهبندیهای IP، سطح حفاظت محیطی فراهمشده توسط پوستههای کاهنده دنده در برابر گرد و غبار، رطوبت و سایر آلایندهها را در محیطهای صنعتی تعیین میکنند. کاربردهای سنگین اغلب به سطوح حفاظتی IP65 یا بالاتر نیاز دارند تا عملکرد قابل اعتمادی در محیطهای شستوشو، نصبهای بیرونی و تأسیسات دارای آلایندههای معلق در هوا تضمین شود. فرآیند انتخاب باید اثرات بلندمدت قرارگیری در معرض عوامل محیطی بر روی قطعات کاهنده دنده را ارزیابی کند و اقدامات حفاظتی مناسب را مشخص نماید تا قابلیت اطمینان عملیاتی حفظ شود، نیاز به نگهداری به حداقل برسد و فواصل بین تعمیرات عمده افزایش یابد.

بهترین روشها برای نصب و نگهداری

روشهای صحیح نصب و ترازبندی

نصب موفقیتآمیز کاهندههای سرعت در کاربردهای سنگین نیازمند رعایت دقیق رویههای نصب و ترازبندی است که توزیع بهینه بار را تضمین کرده و سایش زودرس اجزا را به حداقل میرساند. آمادهسازی پی، ترازبندی شفت و انتخاب اتصال مستقیماً بر روانکاری عملیاتی و عمر مفید سیستمهای کاهنده سرعت تأثیر میگذارند. رویههای حرفهای نصب شامل استفاده از ابزارهای دقیق ترازبندی، رعایت مشخصات گشتاور مناسب و رویههای تأیید سیستماتیک برای اطمینان از نصب صحیح قبل از راهاندازی است. شرایط عدم ترازبندی میتواند بار اضافی، ارتعاش و تولید گرمای بیش از حد ایجاد کند که عملکرد و قابلیت اطمینان کاهنده سرعت را بهطور قابل توجهی کاهش میدهد.

تکنیکهای نوین نصب، سیستمهای ترازیابی با لیزر و تجهیزات متعادلسازی کامپیوتری را به کار میگیرند تا دقت در ترازیابی حداکثر شود و عملکرد کاهنده دنده بهبود یابد و تنشهای عملیاتی به حداقل برسد. هنگام برنامهریزی نصب، باید عواملی مانند گروتریزی پایه، جداسازی ارتعاشی و جبران انبساط حرارتی در نظر گرفته شوند تا ثبات ابعادی بلندمدت و حفظ ترازیابی تضمین شود. رویههای نصب با کیفیت همچنین شامل آمادهسازی سیستم روغنکاری، رویههای پرکردن اولیه و پروتکلهای س breaking-in (سوارکاری اولیه) میشوند که شرایط بهینه عملیاتی را از راهاندازی اولیه تا چرخههای عادی کار ایجاد میکنند.

نگهداری پیشگیرانه و سیستمهای نظارت

برنامههای جامع نگهداری پیشگیرانه، عمر عملیاتی و قابلیت اطمینان کاهندههای دنده را در کاربردهای سنگین با استفاده از پایش سیستماتیک، مدیریت روغنکاری و پروتکلهای بازرسی قطعات به حداکثر میرسانند. استراتژیهای نگهداری مدرن از فناوریهای پایش وضعیت از جمله تحلیل ارتعاشات، تصویربرداری حرارتی و آنالیز روغن برای تشخیص مشکلات در حال توسعه قبل از منجر شدن به خرابی تجهیزات یا توقف برنامهریزینشده استفاده میکنند. تکنیکهای نگهداری پیشبینانه به تیمهای نگهداری اجازه میدهند تا تعمیرات را در طول توقفهای برنامهریزیشده زمانبندی کنند و در عین حال بازههای تعویض قطعات را بر اساس شرایط واقعی و نه برنامههای زمانی دلخواه بهینهسازی نمایند.

مدیریت روغنکاری جنبهای حیاتی در نگهداری کاهنده دنده محسوب میشود، بهطوری که انتخاب صحیح روغن، فواصل تعویض مناسب و کنترل آلودگی بهطور مستقیم بر طول عمر قطعات و کارایی عملیاتی تأثیر میگذارند. روغنهای صنعتی پیشرفته سنتتیک خصوصیات عملکردی بهبودیافتهای از جمله پایداری دمایی بالاتر، فواصل طولانیتر تعویض و محافظت برتر قطعات در شرایط کاری شدید فراهم میکنند. برنامههای نگهداری برای کاهندههای دنده سنگین باید شامل بازرسیهای منظم سیستمهای آببندی، قطعات نصب و اتصالات باشد تا مشکلات احتمالی قبل از اینکه قابلیت اطمینان یا ایمنی سیستم را تحت تأثیر قرار دهند، شناسایی شوند.

سوالات متداول

تفاوتهای کلیدی بین کاهندههای دنده مارپیچ و کرمی در کاربردهای سنگین چیست

کاهندههای دنده مارپیچ به طور معمول راندمان بالاتری دارند، معمولاً در محدوده ۹۵ تا ۹۸ درصد، و نسبت به کاهندههای دنده حلزونی میتوانند سرعت ورودی بیشتری را تحمل کنند که معمولاً راندمانی در حدود ۷۰ تا ۹۰ درصد دارند اما قابلیت قفل خودبهخودی بهتر و نسبت کاهش بیشتری در تنظیمات تکمرحلهای ارائه میدهند. طراحیهای مارپیچ در کاربردهای پیوسته که به راندمان بالا و عملکرد هموار نیاز دارند، عملکرد بهتری دارند، در حالی که کاهندههای دنده حلزونی در کاربردهای موقعیتیابی و بارهای عمودی که در آن قفل خودبهخودی از حرکت معکوس (Back-driving) جلوگیری میکند، ترجیح داده میشوند. انتخاب بین این دو نوع کاهنده دنده به نیازهای خاص کاربرد از جمله اولویتهای راندمان، نیازهای نسبت کاهش و ملاحظات ایمنی مربوط به توانایی نگهداری بار بستگی دارد.

چگونه فاکتور خدمات مناسب برای کاربرد کاهنده دنده خود را تعیین کنم

انتخاب ضریب سرویس به ویژگیهای عملیاتی از جمله یکنواختی بار، فراوانی راهاندازی، شرایط بار ضربهای و تغییرات چرخه کاری بستگی دارد. کاربردهایی که بار نرم و راهاندازی نامکرر دارند معمولاً ضرایب سرویس 1.0 تا 1.25 را میطلبد، در حالی که تجهیزاتی که تحت بار ضربهای یا معکوسهای مکرر قرار میگیرند ممکن است نیاز به ضرایب سرویس 1.5 تا 2.0 یا بالاتر داشته باشند. در کاربردهای سنگین، رویدادهای گشتاور پیک، شرایط محیطی و نیازهای قابلیت اطمینان باید در تعیین ضریب سرویس مناسب در نظر گرفته شوند. مشورت با سازندههای کاهنده دنده و بررسی دستورالعملهای خاص کاربرد، تضمین میکند که ابعهای مناسب انتخاب شده و قابلیت اطمینان بلندمدتی در شرایط واقعی عملیاتی تضمین شود.

بازههای نگهداری توصیه شده برای کاهندههای دنده سنگین چه هستند

فاصلههای نگهداری برای کاهندههای دنده سنگین بسته به شرایط کاری، عوامل محیطی و مشخصات سازنده متفاوت است، اما معمولاً شامل تعویض اولیه روغن پس از ۵۰۰ تا ۱۰۰۰ ساعت کارکرد و سپس با فواصل منظم ۲۵۰۰ تا ۵۰۰۰ ساعت برای روغنهای معدنی یا ۵۰۰۰ تا ۸۰۰۰ ساعت برای روغنهای مصنوعی میشود. محیطهای سخت یا کاربردهای با بار بالا ممکن است نیازمند نگهداری مکررتر باشند، در حالی که سیستمهای نظارت وضعیت میتوانند با ارائه اطلاعات لحظهای درباره سلامت قطعات، فواصل نگهداری را افزایش دهند. بازرسیهای منظم باید شامل نظارت بر ارتعاشات، بررسی دما و تحلیل روغن باشد تا زمانبندی نگهداری بر اساس شرایط واقعی تجهیزات و نه برنامههای ثابت بهینهسازی شود.

آیا کاهندههای دنده را میتوان برای کاربردهای سنگین خاص سفارشیسازی کرد

بله، تولیدکنندگان معتبر کاهندهدنده امکانات گستردهای برای سفارشیسازی از جمله پیکربندیهای خاص نصب، نسبتهای غیراستاندارد، سیستمهای آببندی بهبودیافته و ارتقاء مواد برای تطابق با الزامات خاص کاربردهای سنگین فراهم میکنند. اصلاحات سفارشی ممکن است شامل پوستههای ضدانفجار، پوششهای ویژه برای محیطهای خورنده، سیستمهای خنککنندگی یکپارچه و چیدمانهای ورودی/خروجی متناسب با کاربرد خاص باشد. فرآیند سفارشیسازی معمولاً شامل تحلیل دقیق کاربرد، بررسی مهندسی و اعتبارسنجی عملکرد است تا اطمینان حاصل شود که کاهندههای دنده اصلاحشده تمامی الزامات عملیاتی را برآورده میکنند و در عین حال استانداردهای قابلیت اطمینان و ایمنی را حفظ میکنند. زمان تحویل و هزینههای کاهندههای دنده سفارشی بسته به میزان اصلاحات مورد نیاز و توانایی تولیدکننده متغیر است.