Procesy przemysłowe w branżach takich jak produkcja, górnictwo, budownictwo i przetwórstwo zależą w dużym stopniu od solidnych systemów mechanicznych, które radzą sobie z dużymi obciążeniami. W centrum tych systemów znajdują się reduktory, zaawansowane urządzenia mechaniczne przekształcające szybko obracający się, niskomomentowy ruch silników na wolniejszy ruch o wyższym momencie obrotowym, odpowiedni do zastosowań ciężkich. Zrozumienie sposobu doboru odpowiednich reduktorów do konkretnych potrzeb przemysłowych może znacząco wpłynąć na efektywność pracy, trwałość sprzętu oraz ogólną produktywność. Proces doboru wymaga starannego rozważenia wielu czynników, w tym wymagań dotyczących obciążeń, warunków środowiskowych, ograniczeń przestrzeni oraz długoterminowych aspektów konserwacji.

Zrozumienie czterech głównych serii reduktorów

Reduktory śrubowe do zastosowań precyzyjnych

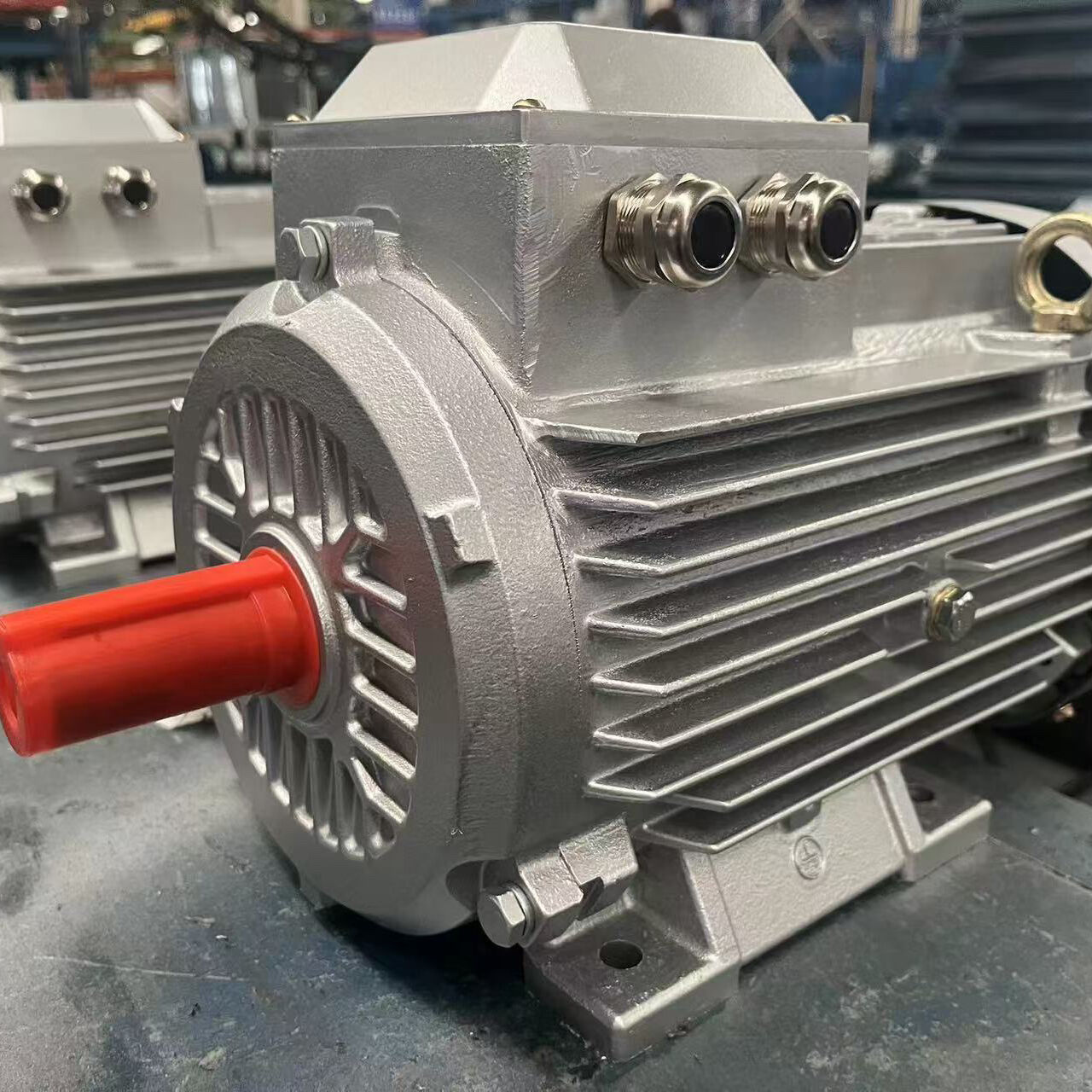

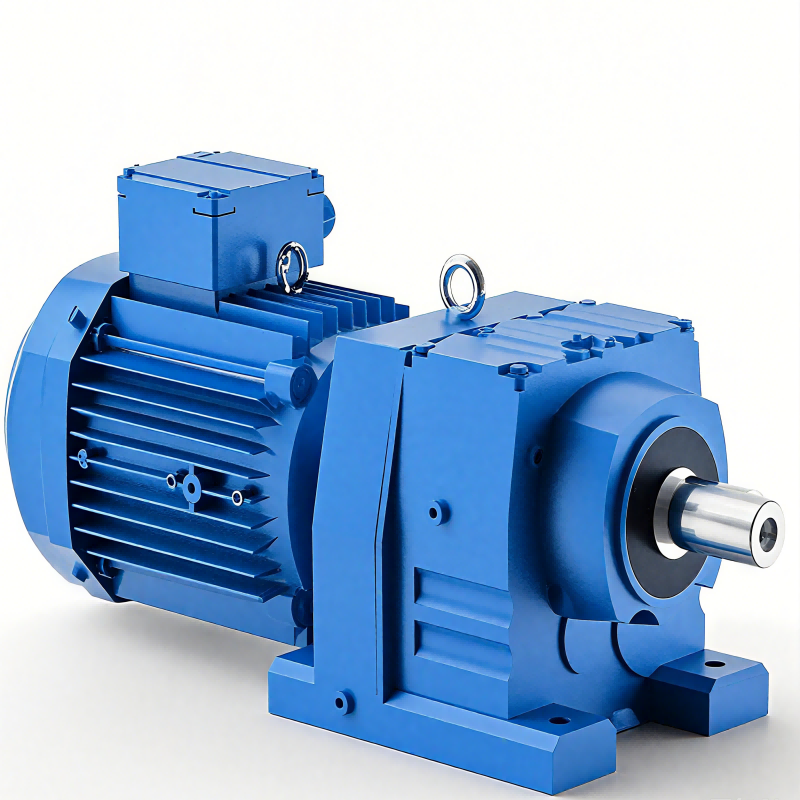

Reduktory ślimakowe stanowią jedno z najpowszechniej stosowanych rozwiązań w zastosowaniach przemysłowych o dużej wydajności dzięki wyjątkowej efektywności i płynnej pracy. Reduktory te posiadają ukośnie ustawione zęby, które powoli się załączają, co skutkuje obniżonym poziomem hałasu oraz lepszym rozkładem obciążenia w porównaniu z alternatywami o prostych zębach. Konstrukcja śrubowa umożliwia większą zdolność przenoszenia momentu obrotowego przy zachowaniu kompaktowych wymiarów, co czyni je idealnym wyborem w zastosowaniach, gdzie kluczowe jest optymalne wykorzystanie przestrzeni. Zakłady produkcyjne przetwarzające materiały ciągłe, systemy transportowe obsługujące materiały sypkie pRODUKTY , oraz zautomatyzowane linie montażowe często polegają na reduktorach ślimakowych ze względu na ich niezawodność i spójność działania.

Zalety inżynierskie reduktorów śrubowych wykraczają poza podstawowe zwiększanie momentu obrotowego i obejmują lepsze odprowadzanie ciepła oraz wydłużone cykle życia eksploatacyjnego. Nowoczesne technologie wytwarzania wykorzystują dziś utwardzone powierzchnie zębów oraz precyzyjne szlifowanie, zapewniając, że reduktory te zachowują swoje właściwości eksploatacyjne nawet w ekstremalnych warunkach pracy. W przypadku doboru reduktorów śrubowych do zastosowań ciężkich inżynierowie muszą brać pod uwagę takie czynniki jak wymagania dotyczące luzu, konfiguracje montażowe oraz możliwości zarządzania temperaturą, aby zagwarantować optymalną integrację systemu oraz długotrwałą niezawodność.

Reduktory ślimakowe do wysokich przełożeń

Reduktory ślimakowe wyróżniają się w zastosowaniach wymagających znacznych przełożeń prędkości przy jednoczesnym zachowaniu właściwości samohamowności, zapobiegającej obracaniu wstecznemu. Te specjalistyczne reduktory wykorzystują mechanizm śruby ślimakowej sprzęganej z kołem ślimakowym, tworząc przełożenia mogące przekraczać 100:1 w jednostopniowych konfiguracjach. Urządzenia podnoszące duże obciążenia, systemy pozycjonowania oraz maszyny do transportu materiałów korzystają znacząco z wbudowanych cech bezpieczeństwa i kompaktowej konstrukcji charakterystycznych dla reduktorów ślimakowych. Właściwość samohamowności eliminuje potrzebę stosowania dodatkowych układów hamulcowych w wielu zastosowaniach z pionowym obciążeniem, upraszczając projekt systemu i zmniejszając ogólne koszty komponentów.

Nowoczesne reduktory ślimakowe wykorzystują zaawansowane materiały i systemy smarowania, aby przezwyciężyć tradycyjne ograniczenia sprawności związane z poślizgiem między elementami przekładni. Koła ślimakowe ze stopu brązu w połączeniu z hartowanymi śrubami ślimakowymi ze stali zapewniają optymalną odporność na zużycie oraz dłuższe okresy między przeglądami serwisowymi. Oceniając reduktory ślimakowe do zastosowań w warunkach dużych obciążeń, należy wziąć pod uwagę wymagania dotyczące zarządzania ciepłem, ponieważ ruch ślizgowy generuje więcej ciepła w porównaniu z innymi typami reduktorów. Odpowiednie strategie chłodzenia oraz wysokiej jakości smary syntetyczne pozwalają tym systemom osiągać niezawodną pracę w wymagających środowiskach przemysłowych.

Przekładnie planetarne do kompaktowej transmisji mocy

Zastosowania wymagające dużej gęstości mocy

Reduktory planetarne oferują wyjątkowy stosunek mocy do wagi, co czyni je niezwykle przydatnymi w zastosowaniach, gdzie ograniczenia przestrzeni i wagi są kluczowymi czynnikami projektowymi. Zaawansowane reduktory tego typu wykorzystują wiele kół satelitarnych ułożonych wokół centralnego koła słonecznego, a przekazywanie mocy odbywa się poprzez układ koła obiegowego. Rozłożenie obciążenia pomiędzy wieloma zazębieniami pozwala systemom planetarnym na przenoszenie znacznie większych momentów obrotowych niż porównywalne konfiguracje o pojedynczym zazębieniu. Sprzęt mobilny, zastosowania robotyczne oraz systemy lotnicze często wymagają reduktorów planetarnych ze względu na ich kompaktową budowę i wyjątkową trwałość w warunkach zmiennego obciążenia.

Modułowa konstrukcja przekładni planetarnych pozwala na elastyczne kombinacje przełożeń oraz rozwiązania wielostopniowe, umożliwiając precyzyjne spełnienie wymagań dotyczących redukcji prędkości. Zaawansowane projekty przekładni planetarnych wykorzystują precyzyjnie obrabiane komponenty i specjalistyczne systemy łożyskowe minimalizujące luzy i maksymalizujące dokładność pozycjonowania. W zastosowaniach ciężkich korzysta się z wbudowanej rezerwowej pracy systemów planetarnych, w których uszkodzenie pojedynczego koła satelitarnego nie powoduje natychmiastowego zatrzymania systemu. Kryteria doboru przekładni planetarnych muszą uwzględniać warunki obciążenia dynamicznego, oddziaływanie środowiska oraz dostępność podczas konserwacji, aby zapewnić optymalną długoterminową pracę w wymagających warunkach przemysłowych.

Zespoły inżynieryjne oceniające reduktory zębatkowe planetarne do zastosowań ciężkich powinny priorytetowo wybierać systemy z utwardzonymi powierzchniami zębów i odpornymi zespołami nosadzącymi, zdolnymi wytrzymać obciążenia udarowe oraz zmienność warunków pracy. Zastosowanie zaawansowanych systemów uszczelniających oraz wysokiej jakości środków smarnych przedłuża okresy serwisowe i zmniejsza wymagania konserwacyjne, co stanowi kluczowy czynnik w środowiskach pracy ciągłej, gdzie nieplanowane przestoje wiążą się ze znacznymi stratami ekonomicznymi.

Systemy Precyzyjnej Kontroli i Pozycjonowania

Precyzyjne reduktory planetarne odgrywają kluczową rolę w zastosowaniach wymagających dokładnego pozycjonowania i płynnej kontroli ruchu. Urządzenia produkcyjne, maszyny CNC oraz zautomatyzowane systemy transportu materiałów zależą od minimalnego luzu i wysokiej sztywności skrętnej zapewnianych przez wysokiej jakości konstrukcje planetarne. Symetryczny rozkład obciążenia właściwy układom planetarnym prowadzi do zmniejszenia obciążeń łożysk i wydłużenia żywotności komponentów w porównaniu z innymi architekturami reduktorów. Zaawansowane systemy planetarne wykorzystują specjalistyczne mechanizmy przeciw luzom oraz precyzyjnie szlifowane zęby kół zębatych, aby osiągnąć dokładność pozycjonowania mierzoną w minutach kątowych.

Proces selekcji precyzyjnych przekładni planetarnych wymaga starannego ocenienia charakterystyk wydajności dynamicznej, w tym możliwości przyspieszania, czasu ustalania się oraz stabilności termicznej przy zmiennych warunkach obciążenia. Wysokowydajne zastosowania często wymagają przekładni z zintegrowanymi systemami sprzężenia zwrotnego i możliwościami monitorowania temperatury, aby zapewnić spójną wydajność w całym cyklu pracy. Wysokiej jakości systemy planetarne przeznaczone do precyzyjnych zastosowań ciężkich wykorzystują zaawansowane materiały oraz obróbki powierzchniowe, aby utrzymać dokładność wymiarów przez dłuższy okres eksploatacji, jednocześnie wytrzymując naprężenia mechaniczne związane z częstymi zmianami kierunku i zmiennymi warunkami obciążenia.

Konfiguracje przekładni stożkowych do przekazywania mocy pod kątem

Rozwiązania napędu pod kątem prostym

Reduktory kłowe zapewniają kluczowe możliwości przekładania mocy pod kątem w zastosowaniach, gdzie wały napędowe i napędzane muszą być ustawione pod określonymi kątami, aby dostosować się do ograniczeń układu urządzenia. Te specjalistyczne reduktory pracują zazwyczaj pod kątem 90 stopni, choć konfiguracje niestandardowe mogą spełniać różne wymagania kątowe zależnie od zastosowanie specyfikacji. Wysokowydajne systemy przenośników, sprzęt górniczy oraz maszyny rolnicze często wykorzystują reduktory kłowe w celu zmiany kierunku przepływu mocy przy jednoczesnym utrzymaniu efektywnej transmisji momentu obrotowego. Mocna konstrukcja przemysłowych systemów kłowych umożliwia niezawodną pracę pod dużymi obciążeniami udarowymi oraz w różnych warunkach środowiskowych występujących w zastosowaniach ciężkich.

Nowoczesne reduktory stożkowe wykorzystują zaawansowane techniki produkcji, w tym szlifowanie i procesy obróbki cieplnej z komputerową kontrolą, aby osiągnąć doskonałą jakość powierzchni oraz dokładność wymiarową. Konstrukcje zębate śrubowe oferują lepsze rozłożenie obciążenia i płynniejszą pracę w porównaniu z przekładniami o uzębieniu prostym, co czyni je bardziej preferowanymi w zastosowaniach ciągłej pracy. Dobór odpowiednich reduktorów stożkowych wymaga uwzględnienia wymagań dotyczących położenia wałów, elastyczności montażu oraz dostępności serwisowej, aby zagwarantować pomyślne zintegrowanie z istniejącymi układami maszyn przy jednoczesnym zachowaniu optymalnych cech wydajnościowych.

Zastosowania w przemyśle górniczym i budowlanym o dużej wytrzymałości

Redukcje zębate stożkowe zaprojektowane dla środowisk górniczych i budowlanych muszą wytrzymać skrajne warunki pracy, w tym wysokie obciążenia udarowe, szkodliwe zanieczyszczenia oraz wahania temperatury. Te solidne systemy są wyposażone w wzmocnione obudowy, wysokiej jakości systemy uszczelnienia oraz specjalne rozwiązania smarowania, aby zapewnić niezawodne działanie w trudnych warunkach przemysłowych. Sprzęt do kamieniołomów, maszyny do robót ziemnych oraz systemy przetwarzania materiałów polegają na trwałości i spójnej wydajności odpowiednio dobranej przekładni stożkowej reduktorów bieguna w celu utrzymania poziomu produktywności przy jednoczesnym minimalizowaniu potrzeb serwisowych i przestojów operacyjnych.

Wymagania inżynieryjne dotyczące przekładni kónowych o dużej wytrzymałości wykraczają poza podstawowe specyfikacje mechaniczne i obejmują odporność na zanieczyszczenia, zarządzanie temperaturą oraz optymalizację czasu użytkowania. Zaawansowane systemy kónowe zawierają rozwiązania takie jak uszczelnienia labiryntowe, systemy wentylacyjne oraz możliwości monitorowania stanu technicznego, aby zapewnić maksymalną niezawodność działania w trudnych warunkach. Kryteria doboru muszą uwzględniać warunki obciążenia szczytowego, zmienność cyklu pracy oraz poziom ekspozycji na czynniki środowiskowe, by zagwarantować, że wybrane przekładnie będą zapewniały niezawodną pracę przez cały zamierzony okres użytkowania, spełniając jednocześnie wymagania bezpieczeństwa i wydajności.

Optymalizacja wydajności i kryteria wyboru

Analiza obciążeń i wymagania dotyczące momentu obrotowego

Dokładna analiza obciążeń stanowi podstawę właściwego doboru reduktorów napędowych w zastosowaniach ciężkich, wymagając kompleksowej oceny wymagań dotyczących momentu obrotowego, warunków obciążenia szczytowego oraz charakterystyki cyklu pracy. Inżynierowie muszą brać pod uwagę zarówno ustalone obciążenia momentem, jak i dynamiczne przypadki obciążenia, takie jak przejściowe stany rozruchu, zatrzymania awaryjne i obciążenia udarowe, które mogą znacznie przekraczać normalne warunki eksploatacyjne. Nowoczesne reduktory napędowe wykorzystują czynniki eksploatacyjne i marginesy bezpieczeństwa, aby radzić sobie z tymi zmiennymi warunkami obciążenia, zapewniając jednocześnie niezawodną pracę przez cały okres użytkowania. Zaawansowane techniki analizy obciążeń wykorzystują modelowanie komputerowe i zbieranie danych z terenu w celu opracowania dokładnych profili obciążeń, które pozwalają na optymalny dobór specyfikacji reduktorów napędowych.

Związek między prędkością wejściową, momentem wyjściowym a przełożeniem bezpośrednio wpływa na wybór i doboru wymaganych rozmiarów reduktorów. Wyższe przełożenia zazwyczaj zapewniają większą wielokrotność momentu obrotowego, ale mogą powodować straty sprawności oraz zwiększoną złożoność, które należy wyrównać względem wymagań aplikacji. Zastosowania ciężkie często korzystają z wielostopniowych reduktorów, które optymalizują równowagę między pojemnością momentu, sprawnością i wymiarami fizycznymi. Profesjonalny dobór reduktorów wymaga starannego uwzględnienia obciążeń termicznych, wymagań smarowania oraz rozkładu naprężeń mechanicznych, aby zapewnić długotrwałą niezawodność w określonych warunkach pracy.

Aspekty środowiskowe i standardy ochrony

Czynniki środowiskowe odgrywają kluczową rolę w doborze i specyfikacji reduktorów przełożeniowych do zastosowań ciężkich, biorąc pod uwagę ekstremalne temperatury, wilgoć, kompatybilność chemiczną oraz odporność na zanieczyszczenia. Środowiska przemysłowe często narażają urządzenia mechaniczne na warunki wykraczające poza standardowe parametry pracy, wymagając specjalistycznych reduktorów wyposażonych w ulepszone funkcje ochronne oraz materiały o odpowiedniej kompatybilności. Powłoki antykorozyjne, ulepszone systemy uszczelnień oraz smary dostosowane do temperatury umożliwiają niezawodną pracę w trudnych warunkach środowiskowych, zapewniając przy tym zachowanie określonych parametrów eksploatacyjnych przez dłuższy okres użytkowania.

Oceny standardów ochrony, takie jak klasyfikacje IP, określają poziom ochrony środowiska zapewniany przez obudowy reduktorów przed pyłem, wilgocią i innymi zanieczyszczeniami występującymi powszechnie w warunkach przemysłowych. W przypadku zastosowań ciężkich często wymagane są poziomy ochrony IP65 lub wyższe, aby zapewnić niezawodną pracę w środowiskach podlegających myciu, instalacjach zewnętrznym oraz obiektach narażonych na zanieczyszczenia unoszone w powietrzu. Proces doboru musi uwzględniać długoterminowe skutki oddziaływania środowiska na komponenty reduktora oraz określać odpowiednie środki ochronne, aby zachować niezawodność działania, minimalizować potrzebę konserwacji oraz wydłużyć odstępy między kolejnymi dużymi przeglądami.

Najlepsze praktyki montażu i konserwacji

Poprawne procedury montażu i regulacji

Pomyślne zainstalowanie przekładni w zastosowaniach ciężkich wymaga przestrzegania precyzyjnych procedur montażu i wyrównania, które zapewniają optymalne rozłożenie obciążenia i minimalizują przedwczesne zużycie komponentów. Przygotowanie fundamentu, wyrównanie wału oraz dobór sprzęgieł mają bezpośredni wpływ na płynność pracy i trwałość systemów przekładniowych. Profesjonalne praktyki instalacyjne obejmują użycie narzędzi do precyzyjnego wyrównania, odpowiednie specyfikacje momentu obrotowego oraz systematyczne procedury weryfakcji potwierdzające poprawną instalację przed uruchomieniem. Warunki niewyrównania mogą generować nadmierny obciążenie, wibracje i generowanie ciepła, co znacząco obniża wydajność i niezawodność przekładni.

Nowoczesne techniki instalacji wykorzystują systemy laserowego wyrównania i komputerowe urządzenia do wyważania, aby osiągnąć dopuszczalne odchyłki wyrównania, które maksymalizują wydajność przekładni i minimalizują naprężenia eksploatacyjne. Podczas planowania instalacji należy uwzględnić zaprawianie fundamentów, izolację drgań oraz kompensację rozszerzalności termicznej, aby zagwarantować długotrwałą stabilność wymiarową i utrzymanie wyrównania. Profesjonalne procedury instalacji obejmują również przygotowanie systemu smarowania, procedury pierwszego napełnienia oraz protokoły uruchomienia, które zapewniają optymalne warunki pracy od momentu pierwszego uruchomienia przez normalne cykle eksploatacyjne.

Systemy konserwacji preventywnej i monitoringu

Kompleksowe programy utrzymania ruchu zapobiegającego maksymalizują żywotność eksploatacyjną i niezawodność przekładni w zastosowaniach ciężkich poprzez systematyczne monitorowanie, zarządzanie smarowaniem oraz protokoły kontroli komponentów. Nowoczesne strategie konserwacji wykorzystują technologie monitorowania stanu, w tym analizę drgań, termografię oraz analizę oleju, aby wykrywać rozwijające się problemy zanim doprowadzą one do awarii sprzętu lub nieplanowanego przestoju. Techniki konserwacji predykcyjnej pozwalają zespołom konserwacyjnym planować naprawy w trakcie zaplanowanych przerw, optymalizując jednocześnie interwały wymiany komponentów na podstawie rzeczywistego stanu, a nie arbitralnych grafików opartych na czasie.

Zarządzanie smarowaniem stanowi kluczowy aspekt konserwacji reduktorów, przy czym odpowiedni wybór oleju, interwały wymiany oraz kontrola zanieczyszczeń bezpośrednio wpływają na trwałość komponentów i efektywność pracy. Zaawansowane oleje syntetyczne zapewniają lepsze właściwości eksploatacyjne, w tym większą stabilność temperaturową, dłuższe interwały wymiany oraz doskonalszą ochronę elementów w ekstremalnych warunkach pracy. Programy konserwacji dla ciężkich reduktorów powinny obejmować regularne kontrole systemów uszczelniających, elementów mocujących oraz sprzęgieł, aby wykryć potencjalne problemy zanim zagrożą niezawodności lub bezpieczeństwu systemu.

Często zadawane pytania

Jaka jest główna różnica między reduktorami śrubowymi a klinowymi w zastosowaniach ciężkich

Reduktory ślimakowe charakteryzują się wyższymi wartościami sprawności, zazwyczaj 95–98%, oraz potrafią pracować przy wyższych prędkościach wejściowych w porównaniu z reduktorami ślimakowymi, które osiągają sprawność na poziomie 70–90%, lecz oferują doskonałe właściwości samohamowności oraz wyższe przełożenia w jednostopniowych konfiguracjach. Konstrukcje ślimakowe świetnie sprawdzają się w aplikacjach ciągłej pracy wymagających wysokiej sprawności i płynnej pracy, podczas gdy reduktory ślimakowe są preferowane w zastosowaniach pozycjonowania i obciążeniach pionowych, gdzie samohamowność zapobiega cofaniu się napędu. Wybór między tymi typami reduktorów zależy od konkretnych wymagań aplikacji, w tym priorytetów dotyczących sprawności, potrzeb związanych ze stopniem redukcji oraz kwestii bezpieczeństwa związanych z możliwościami utrzymywania obciążenia.

Jak określić odpowiedni współczynnik eksploatacyjny dla mojej aplikacji reduktora?

Wybór współczynnika eksploatacyjnego zależy od cech eksploatacyjnych, w tym jednolitości obciążenia, częstotliwości uruchomień, warunków obciążeń udarowych oraz zmienności cyklu pracy. Zastosowania o łagodnym obciążeniu i rzadkich uruchomieniach zazwyczaj wymagają współczynników eksploatacyjnych w zakresie 1,0–1,25, podczas gdy urządzenia narażone na obciążenia udarowe lub częste zmiany kierunku mogą potrzebować współczynników 1,5–2,0 lub wyższych. W przypadku zastosowań ciężkich należy uwzględnić szczytowe momenty obrotowe, warunki środowiskowe oraz wymagania dotyczące niezawodności przy doborze odpowiednich współczynników eksploatacyjnych. Konsultacja z producentami przekładni oraz zapoznanie się z wytycznymi dotyczącymi konkretnych zastosowań gwarantują prawidłowy dobór rozmiaru i długotrwałą niezawodność w rzeczywistych warunkach pracy.

Jakie są zalecane interwały konserwacji dla przekładni ciężkich

Interwały konserwacji dla przekładni ciężkich zależą od warunków pracy, czynników środowiskowych oraz specyfikacji producenta, ale zazwyczaj obejmują pierwszą wymianę oleju po 500–1000 godzinach pracy, a następnie regularne interwały co 2500–5000 godzin dla olejów mineralnych lub 5000–8000 godzin dla smarów syntetycznych. W przypadku trudnych warunków środowiskowych lub zastosowań o dużym obciążeniu może być wymagana częstsza konserwacja, podczas gdy systemy monitorowania stanu mogą wydłużyć interwały dzięki dostarczaniu informacji w czasie rzeczywistym o stanie komponentów. Regularne inspekcje powinny obejmować monitorowanie drgań, pomiar temperatury oraz analizę oleju, aby zoptymalizować termin konserwacji na podstawie rzeczywistego stanu urządzenia, a nie ustalonego harmonogramu.

Czy przekładnie można dostosować do konkretnych zastosowań ciężkich

Tak, renomowani producenci reduktorów oferują szerokie możliwości dostosowania, w tym specjalne konfiguracje montażowe, niestandardowe przełożenia, ulepszone systemy uszczelnienia oraz ulepszone materiały, aby spełnić wymagania konkretnych zastosowań ciężkich. Niestandardowe modyfikacje mogą obejmować obudowy przeciwwybuchowe, specjalne powłoki dla środowisk agresywnych chemicznie, zintegrowane systemy chłodzenia oraz specyficzne dla aplikacji rozwiązania wejścia/wyjścia. Proces dostosowania zwykle wiąże się ze szczegółową analizą zastosowania, recenzją inżynierską i weryfikacją wydajności, aby zagwarantować, że zmodyfikowane reduktory spełniają wszystkie wymagania eksploatacyjne, zachowując jednocześnie niezawodność i standardy bezpieczeństwa. Czas realizacji i koszty reduktorów niestandardowych zależą od zakresu wymaganych modyfikacji oraz możliwości producenta.

Spis treści

- Zrozumienie czterech głównych serii reduktorów

- Przekładnie planetarne do kompaktowej transmisji mocy

- Konfiguracje przekładni stożkowych do przekazywania mocy pod kątem

- Optymalizacja wydajności i kryteria wyboru

- Najlepsze praktyki montażu i konserwacji

-

Często zadawane pytania

- Jaka jest główna różnica między reduktorami śrubowymi a klinowymi w zastosowaniach ciężkich

- Jak określić odpowiedni współczynnik eksploatacyjny dla mojej aplikacji reduktora?

- Jakie są zalecane interwały konserwacji dla przekładni ciężkich

- Czy przekładnie można dostosować do konkretnych zastosowań ciężkich