İmalat, madencilik, inşaat ve işleme endüstrilerindeki endüstriyel operasyonlar, zorlu iş yüklerini karşılamak için sağlam mekanik sistemlere büyük ölçüde bağımlıdır. Bu sistemlerin merkezinde, motorlardan gelen yüksek devirli, düşük torklu girişi, ağır iş uygulamaları için uygun olan daha düşük devirli, yüksek torklu çıkışa dönüştüren karmaşık mekanik cihazlar olan dişli kutuları yer alır. Belirli endüstriyel ihtiyaçlarınıza uygun dişli kutularını seçmeyi anlamak, operasyonel verimlilik, ekipman ömrü ve genel üretkenlik üzerinde önemli ölçüde etkili olabilir. Seçim süreci, yük gereksinimleri, çevresel koşullar, alan sınırlamaları ve uzun vadeli bakım hususları dahil olmak üzere çok sayıda faktörün dikkatlice değerlendirilmesini gerektirir.

Dört Ana Dişli Kutusu Serisini Anlamak

Hassas Uygulamalar İçin Helisel Dişli Kutuları

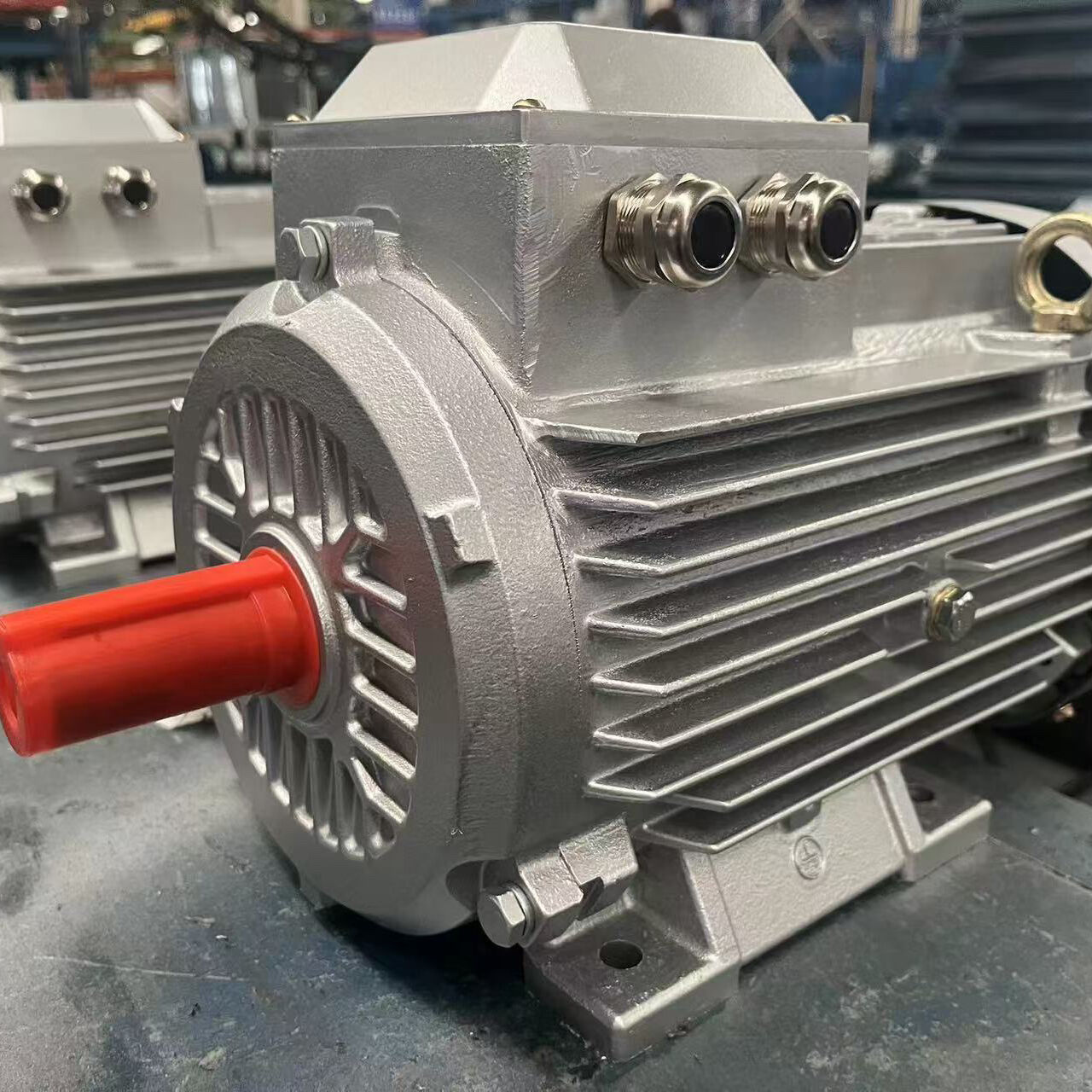

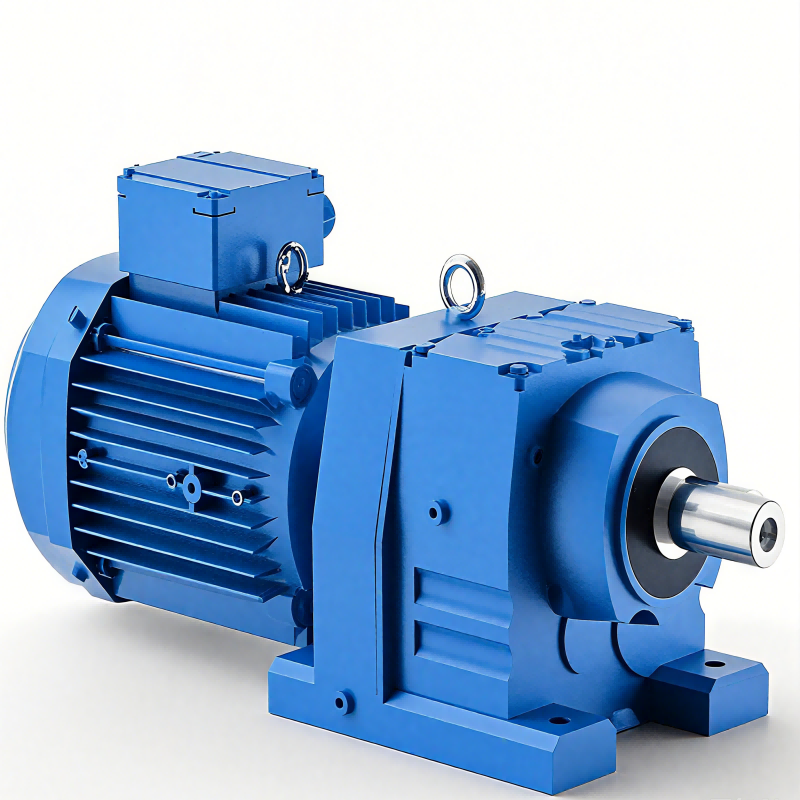

Helisel dişli redüktörler, olağanüstü verimlilikleri ve düzgün çalışma karakteristikleri nedeniyle ağır hizmet tipi endüstriyel uygulamalarda en yaygın olarak benimsenen çözümlerden biridir. Bu redüktörlerin eğimli dişleri kademeli olarak eşleşir ve bu da düz kesimli alternatiflere kıyasla gürültü seviyelerinin azalmasını ve yük dağılımının iyileştirilmesini sağlar. Helisel tasarım, yüksek tork iletim kapasitesine olanak tanırken kompakt boyutlarını korur ve bu da alan optimizasyonunun kritik olduğu uygulamalar için onları ideal hale getirir. Sürekli malzemeler işleyen üretim tesisleri, dökme yükleri işleyen konveyör sistemleri ürünler , ve otomatik montaj hatları, güvenilirlikleri ve performans tutarlılıkları nedeniyle sıklıkla helisel dişli redüktörlerine dayanır.

Helisel dişli kutularının mühendislik avantajları, temel tork çoğaltmanın ötesine geçerek üstün ısı dağılımı ve uzatılmış kullanım ömürleri sunar. İleri imalat teknikleri artık sertleştirilmiş diş yüzeylerini ve hassas taşlama süreçlerini içerir ve bu sayede bu dişli kutuları aşırı çalışma koşullarında bile performans özelliklerini korur. Ağır iş uygulamaları için helisel dişli kutuları seçerken mühendisler, optimum sistem entegrasyonu ve uzun vadeli güvenilirlik sağlamak adına boşluk gereksinimleri, montaj yapılandırmaları ve termal yönetim kapasiteleri gibi faktörleri dikkate almalıdır.

Yüksek İndirgeme Oranları İçin Sonsuz Dişli Redüktörler

Dişli kutuları, ters dönüşü önleyen kendinden kilitleme özelliğini korurken büyük hız indirgeme oranları gerektiren uygulamalarda üstün performans gösterir. Bu özel dişli kutuları, bir dişli tekerleğe uyum sağlayan bir vida mekanizması kullanır ve tek kademeli yapılandırmalarda 100:1'den fazla olan indirgeme oranları elde edilebilir. Ağır hizmet kaldırma ekipmanları, pozisyonlandırma sistemleri ve malzeme taşıma makineleri, dişli kutularının doğasında bulunan güvenlik özellikleri ve kompakt tasarım karakteristiklerinden önemli ölçüde faydalanır. Kendinden kilitleme özelliği, birçok dikey yük uygulamasında ek fren sistemlerine olan gereksinimi ortadan kaldırarak sistem tasarımını basitleştirir ve toplam bileşen maliyetlerini azaltır.

Modern vida dişli redüktörler, dişli elemanları arasındaki kayan temasla ilgili geleneksel verimlilik sınırlamalarını gidermek için gelişmiş malzemeler ve yağlama sistemleri kullanır. Sertleştirilmiş çelik vida milleriyle eşleştirilmiş bronz vida dişliler, optimal aşınma özellikleri ve uzatılmış bakım aralıkları sunar. Ağır hizmet redüktörlerini değerlendirirken, kayma hareketinin diğer dişli redüktör tiplerine kıyasla daha fazla ısı üretmesi nedeniyle termal yönetim gereksinimleri dikkate alınmalıdır. Uygun soğutma stratejileri ve yüksek kaliteli sentetik yağlayıcılar, bu sistemlerin zorlu endüstriyel ortamlarda güvenilir performans göstermesini sağlar.

Kompakt Güç İletimi İçin Planet Dişli Sistemleri

Yüksek Güç Yoğunluğu Uygulamaları

Planet dişli redüktörler, olağanüstü güç-ağırlık oranları sunar ve bu nedenle alan sınırlamaları ile ağırlık kısıtlamaları kritik tasarım faktörler olan uygulamalarda vazgeçilmez hale gelir. Bu gelişmiş dişli redüktörler, merkezde bir güneş dişli etrafında düzenlenmiş birden fazla gezegen dişlisi kullanır ve güç iletimi dişli halka montajı aracılığıyla gerçekleşir. Birden fazla dişli temas noktasındaki yükün dağılımı, planet sistemlerin karşılaştırılabilir tek temas noktasına sahip yapıya göre önemli ölçüde daha yüksek torkları taşıyabilmesini sağlar. Mobil teçhizat, robotik uygulamalar ve havacılık sistemleri, kompakt yapıları ve değişken yük koşullarında olağanüstü dayanıklılıkları nedeniyle sıklıkla planet dişli redüktörleri tercih eder.

Planet dişli redüktörlerin modüler yapısı, hassas hız düşürme gereksinimlerinin karşılanması için esnek oran kombinasyonlarına ve çok kademeli konfigürasyonlara olanak tanır. İleri düzey planet tasarımalar, boşaltmayı en aza indirmek ve konumlandırma doğruluğunu en üst düzeye çıkarmak için hassasiyetle işlenmiş bileşenler ile özel rulman sistemlerini içerir. Ağır hizmet uygulamaları, tekil planet dişlisinin arızalanmasının sistemin anında durmasına neden olmayan planet sistemlerinin doğası gereği yedeklilik özelliğinden faydalanır. Planet dişli redüktör seçim kriterleri, zorlu endüstriyel ortamlarda optimal uzun vadeli performansı sağlamak amacıyla dinamik yüklenme koşullarını, çevresel etkileri ve bakım erişilebilirliğini dikkate almalıdır.

Ağır kullanım uygulamaları için planet dişli redüktörlerini değerlendiren mühendislik ekipleri, şok yüklerine ve operasyonel değişkenlere dayanabilen sertleştirilmiş dişli yüzeyleri ve sağlam taşıyıcı montajlara öncelik vermelidir. İleri seviye sızdırmazlık sistemleri ile birinci sınıf yağlayıcıların entegrasyonu, bakım gerektiren arızaları azaltarak servis aralıklarını uzatır ve planlanmayan durma süresinin önemli ekonomik cezalar doğurduğu sürekli operasyon ortamlarında kritik faktörlerdir.

Hassas Kontrol ve Konumlandırma Sistemleri

Hassas konumlandırma ve düzgün hareket kontrolü gerektiren uygulamalarda, hassas planet dişli redüktörler kritik roller üstlenir. İmalat ekipmanları, CNC makineleri ve otomatik malzeme taşıma sistemleri, kaliteli planet dizaynların sunduğu düşük boşluk ve yüksek burulma rijitliği sayesinde çalışır. Planet yapıların doğasında bulunan simetrik yük dağılımı, diğer dişli redüktör mimarilerine kıyasla yataklara gelen yükü azaltır ve bileşen ömrünü uzatır. İleri seviye planet sistemler, konum doğruluğunu dakika yay cinsinden ölçebilecek şekilde artırmak için özel anti-boşluk mekanizmaları ve hassas taşlanmış dişli dişlerini bir araya getirir.

Hassas planet dişli redüktörlerin seçim süreci, ivmelenme kabiliyeti, oturma süresi ve değişken yük koşulları altındaki termal kararlılık gibi dinamik performans özelliklerinin dikkatli bir değerlendirmesini gerektirir. Yüksek performanslı uygulamalar genellikle entegre geri bildirim sistemleri ve sıcaklık izleme kabiliyetlerine sahip dişli redüktörleri belirtir, böylece operasyonel döngüler boyunca tutarlı performans sağlanır. Ağır kullanım hassas uygulamalar için tasarlanmış kaliteli planet sistemleri, gelişmiş malzemeler ve yüzey işlemlerini kullanarak uzun servis süreleri boyunca doğruluk özelliklerini korurken, sık yön değişimleri ve değişken yük koşulları ile ilişkili mekanik gerilmeleri de karşılar.

Açısal Güç Aktarımı için Konik Dişli Yapılandırmaları

Dik Açılı Sürüş Çözümleri

Konik dişli redüktörler, giriş ve çıkış millerinin ekipman yerleşim kısıtlamalarına uyum sağlaması için belirli açılarda konumlandırılması gereken uygulamalarda önemli açısal güç iletim yeteneği sağlar. Bu özel redüktörler genellikle 90 derece açıda çalışır, ancak özel yapılandırmalar farklı açısal gereksinimlere göre uyarlanabilir. uygulama ağır hizmet tipi taşıyıcı sistemler, madencilik ekipmanları ve tarım makineleri, verimli tork iletimini korurken güç akışını yönlendirmek amacıyla sık sık konik dişli redüktörler kullanır. Endüstriyel konik sistemlerin dayanıklı yapısı, ağır hizmet uygulamalarında yaygın olan yüksek darbe yükleri ve değişken çevre koşullarında güvenilir çalışma imkanı sunar.

Modern konik dişli redüktörler, üstün yüzey kaplamaları ve boyutsal doğruluk elde etmek için bilgisayar kontrollü taşlama ve ısıl işlem süreçleri gibi gelişmiş imalat tekniklerini kullanır. Spiral konik dişli tasarımları, düz konik yapılandırmalara kıyasla geliştirilmiş yük dağılımı ve daha yumuşak çalışma sunar ve bu nedenle sürekli çalışma uygulamalarında tercih edilir. Uygun konik dişli redüktör seçiminde, şaft konumlandırma gereksinimleri, montaj esnekliği ve bakım erişilebilirliği dikkate alınmalıdır ki mevcut ekipman yapılandırmalarına başarılı bir şekilde entegre edilebilsin ve aynı zamanda optimal performans karakteristikleri korunsun.

Ağır Hizmet Madencilik ve İnşaat Uygulamaları

Madencilik ve inşaat ortamları için tasarlanmış konik dişli redüktörler, yüksek şok yükleri, aşındırıcı kirleticiler ve sıcaklık değişimleri gibi ekstrem çalışma koşullarına dayanmalıdır. Bu sağlam sistemler, zorlu endüstriyel ortamlarda güvenilir çalışma sağlayabilmek için takviyeli gövdelere, üst düzey sızdırmazlık sistemlerine ve özel yağlama düzenlemelerine sahiptir. Taş ocak ekipmanı, toprak hareket makinaları ve malzeme işleme sistemleri, üretkenliği korurken bakım gereksinimlerini ve operasyonel kesintileri en aza indirmek için doğru şekilde belirlenmiş konik dişlilerin dayanıklılığına ve performans tutarlılığına dişli azaltıcılar üretkenlik seviyelerini korumak ve bakım gereksinimleriyle operasyonel kesintileri en aza indirmek için.

Ağır hizmet tipi konik dişli redüktörler için mühendislik gereksinimleri, temel mekanik özelliklerin yanı sıra kirliliğe direnç, termal yönetim ve hizmet ömrü optimizasyonunu da kapsar. Gelişmiş konik dişli sistemleri, zorlu ortamlarda işletme güvenilirliğini en üst seviyeye çıkarmak için labirent salmastralar, nefeslik sistemleri ve durum izleme yetenekleri gibi özellikler içerir. Seçim kriterleri, seçilen dişli redüktörlerin, tasarlanan işletme ömrü boyunca güvenilir hizmet sunması ve güvenlik ile performans gereksinimlerini karşılaması için, tepe yük koşullarını, çalışma döngüsü değişimlerini ve çevresel etkilenim düzeylerini dikkate almalıdır.

Performans Optimizasyonu ve Seçim Kriterleri

Yük Analizi ve Tork Gereksinimleri

Kesin yük analizi, ağır kullanım uygulamaları için uygun dişli kutusu seçimini oluşturur ve işletme tork gereksinimleri, azami yüklenme koşulları ile çalışma döngüsü karakteristiklerinin kapsamlı değerlendirilmesini gerektirir. Mühendisler, normal çalışma koşullarını önemli ölçüde aşabilecek olan, çalışma transiyentleri, acil durdurma durumları ve şok yüklemeler gibi dinamik yükleme olaylarının yanı sıra sürekli durum tork taleplerini de göz önünde bulundurmalıdır. Modern dişli kutuları, bu değişken yükleme koşullarına uyum sağlarken işletme ömri boyunca güvenilir performansını korumak için servis faktörleri ve güvenlik paylarını içerir. Gelişmiş yük analizi teknikleri, optimal dişli kutusu spesifikasyonlarını belirlemek için doğru yük profilleri oluşturacak şekilde bilgisayar modellemesi ve saha veri toplama yöntemlerini kullanır.

Giriş hızı, çıkış torku ve redüksiyon oranı arasındaki ilişki, dişli kutusu seçimini ve boyutlandırma gereksinimlerini doğrudan etkiler. Daha yüksek redüksiyon oranları genellikle daha büyük tork çarpanı sağlar ancak uygulama gereksinimleriyle dengelenmesi gereken verim kayıpları ve artan karmaşıklık yaratabilir. Ağır hizmet uygulamaları, tork kapasitesi, verimlilik ve fiziksel boyutlar arasındaki dengeyi optimize eden çok kademeli dişli kutularından yararlanır. Dişli kutularının profesyonel seçimi, belirtilen çalışma koşullarında uzun süreli güvenilirliği sağlamak için termal yüklenme, yağlama gereksinimleri ve mekanik gerilim dağılımının dikkatlice değerlendirilmesini gerektirir.

Çevresel Hususlar ve Koruma Standartları

Ağır kullanım uygulamaları için dişli kutusu seçimi ve özellikleri açısından çevresel faktörler önemli rol oynar ve sıcaklık sınırlarının aşılması, nem maruziyeti, kimyasal uyumluluk ile kirliliğe karşı direnç gibi hususlar dikkate alınmalıdır. Endüstriyel ortamlar mekanik ekipmanlara standart çalışma parametrelerini aşan koşullarda maruz ettikleri için özel koruma özelliklerine ve malzeme uyumluluğuna sahip özel dişli kutuları gereklidir. Korozyona dayanıklı kaplamalar, gelişmiş sızdırmazlık sistemleri ve sıcaklık dengelemeli yağlayıcılar, uzun süreli kullanım periyotları boyunca performans özelliklerini korurken zorlu çevresel koşullarda güvenilir çalışma imkânı sağlar.

IP sınıflandırmaları gibi koruma standartları derecelendirmeleri, dişli kutusu muhafazalarının endüstriyel ortamlarda yaygın olan toz, nem ve diğer kirleticilere karşı sunduğu çevresel koruma düzeyini tanımlar. Ağırlıklı uygulamalarda, yıkama işlemlerinin yapıldığı ortamlarda, açık hava tesislerinde ve hava yoluyla bulaşan kirleticilerin bulunduğu tesislerde güvenilir çalışmayı sağlamak için genellikle IP65 veya daha yüksek koruma seviyeleri gereklidir. Seçim süreci, dişli kutusu bileşenlerine uzun vadeli çevresel maruziyetin etkilerini değerlendirmeli ve bakım gereksinimlerini en aza indirirken operasyonel güvenilirliği korumak ve büyük onarımlar arasındaki bakım aralıklarını uzatmak için uygun koruma önlemlerini belirtmelidir.

Kurulum ve Bakım En İyi Uygulamalar

Doğru Montaj ve Hizalama Prosedürleri

Dişli kutuların ağır iş uygulamalarda başarılı bir şekilde monte edilmesi, optimal yük dağılımını sağlayacak ve erken bileşen aşınmasını en aza indirecek hassas montaj ve hizalama prosedürlerine uyulmasını gerektirir. Temel hazırlık, mil hizalaması ve kaplin seçimi, dişli kutusu sistemlerinin operasyonel sorunsuzluğu ve hizmet ömrü üzerinde doğrudan etkilidir. Profesyonel montaj uygulamaları, hassas hizalama araçlarının kullanılmasını, doğru tork spesifikasyonlarını ve devreye alınmadan önce doğru montajı teyit etmek için sistematik doğrulama prosedürlerini içerir. Hizalama bozuklukları, dişli kutusunun performansını ve güvenilirliğini önemli ölçüde azaltan aşırı yüklenme, titreşim ve ısı üretimine neden olabilir.

Modern montaj teknikleri, dişli kutusu performansını en üst düzeye çıkarmak ve işletme gerilmelerini en aza indirmek için hizalama toleransları elde etmek amacıyla lazer hizalama sistemlerini ve bilgisayarlı dengeleme ekipmanlarını içerir. Uzun vadeli boyutsal kararlılığı ve hizalama korumasını sağlamak için montaj planlaması sırasında dayanak harcı uygulamaları, titreşim izolasyonu ve termal genleşme değerlendirmesi dikkate alınmalıdır. Kaliteli montaj prosedürleri ayrıca ilk çalıştırma ile normal işletme döngülerinden itibaren optimal çalışma koşullarının sağlanmasını sağlayan yağlama sistemi hazırlığı, ilk dolum işlemleri ve alıştırma protokolleriyle de ilgilenir.

Önleyici Bakım ve İzleme Sistemleri

Kapsamlı preventif bakım programları, sistemli izleme, yağlama yönetimi ve bileşen muayene protokolleri aracılığıyla ağır kullanım uygulamalarında dişli kutularının çalışma ömrünü ve güvenilirliğini en üst düzeye çıkarır. Modern bakım stratejileri, gelişmekte olan sorunları ekipmanın arızasına veya plansız durmalara yol açmadan önce tespit etmek için titreşim analizi, termal görüntüleme ve yağ analizi gibi durum izleme teknolojilerini içerir. Tahmini bakım teknikleri, bakım ekibinin planlı durma süreleri sırasında onarımları zamanlamasını ve bileşen değiştirme aralıklarını keyfî zaman temelli programlara göre değil, gerçek duruma göre optimize etmesini mümkün kılar.

Yağlama yönetimi, bileşen ömrünü ve işletme verimliliğini doğrudan etkileyen uygun yağ seçimi, yağ değişimi aralıkları ve kirlilik kontrolü ile dişli kutusu bakımının kritik bir yönünü temsil eder. İleri sentetik yağlar, gelişmiş sıcaklık stabilitesi, uzatılmış yağ değiştirme aralıkları ve aşırı çalışma koşullarında üstün bileşen koruması dahil olmak üzere geliştirilmiş performans özellikleri sunar. Ağır hizmet tipi dişli kutuları için bakım programları, sistemin güvenilirliği veya güvenliği tehlikeye girmeden önce potansiyel sorunları tespit etmek amacıyla sızdırmazlık sistemlerinin, montaj donanımının ve kaplin bileşenlerinin düzenli kontrollerini içermelidir.

SSS

Ağır hizmet uygulamaları için helisel ve vida dişli redüktörler arasındaki temel farklar nelerdir

Helisel dişli redüktörler, genellikle %95-98 verim oranına sahip olup, soluk dişli redüktörlere kıyasla daha yüksek giriş hızlarını kaldırabilir. Soluk dişli redüktörler genelde %70-90 verim sağlasa da, tek kademeli yapılarında üstün kendi kilitleme özelliğine ve daha yüksek indirgeme oranlarına sahiptir. Helisel tasarımlar, yüksek verim ve düzgün çalışma gerektiren sürekli çalışma uygulamalarda öne çıkar, buna karşılık soluk dişli redüktörler, kendi kilitleme özelliğinin geri dönüşü önlediği pozisyonlama uygulamaları ve dikey yükler için tercih edilir. Bu dişli redüktör tipleri arasındaki seçim, verim öncelikleri, indirgeme oranı gereksinimleri ve yük tutma kapasitesi ile ilgili güvenlik hususları dahil olmak üzere spesifik uygulama gereksinimlerine bağlıdır.

Dişli redüktör uygulamam için uygun servis faktörünü nasıl belirlerim

Servis faktörü seçimi, yükün düzgünluğu, çalışma sıklığı, şok yüklenme koşulları ve çalışma döngüsü değişiklikleri gibi işletme özelliklerine bağlıdır. Düzgün yük ve seyrek çalıştırma uygulamaları genellikle 1,0-1,25 servis faktörü gerektirirken, şok yüklerine veya sık ters çevrilmelere maruz kalan ekipmanlar için 1,5-2,0 veya daha yüksek servis faktörleri gerekebilir. Ağır hizmet uygulamalarında uygun servis faktörlerini belirlerken ani tork artışları, çevre koşulları ve güvenilirlik gereksinimleri dikkate alınmalıdır. Dişli kutusu üreticilerine danışmak ve uygulamaya özel rehberleri incelemek, gerçek işletme koşullarında doğru boyutlandırılma ve uzun süreli güvenilirlik sağlar.

Ağır hizmet dişli kutuları için hangi bakım aralıkları önerilir

Ağır hizmet tipi dişli kutuları için bakım aralıkları, çalışma koşullarına, çevresel faktörlere ve üretici özelliklerine göre değişir; ancak genellikle 500-1000 işletme saati sonrasında ilk yağ değişimi ve ardından mineral yağlar için 2500-5000 saat, sentetik yağlar için 5000-8000 saatlik düzenli aralıklarla bakım yapılması önerilir. Zorlu ortamlar veya yüksek yük uygulamaları daha sık bakım gerektirebilirken, durum izleme sistemleri bileşenlerin gerçek zamanlı sağlık bilgilerini sağlayarak bakım aralıklarını uzatabilir. Periyodik muayenelerde titreşim izleme, sıcaklık kontrolü ve yağ analizi gibi işlemler yer almalı ve sabit çizelgeler yerine ekipmanın gerçek durumuna göre bakım zamanlaması optimize edilmelidir.

Dişli kutuları özel ağır hizmet uygulamaları için özelleştirilebilir mi

Evet, saygın dişli kutusu üreticileri, özel montaj konfigürasyonları, standart dışı oranlar, gelişmiş sızdırmazlık sistemleri ve malzeme yükseltmeleri dahil olmak üzere ağır çalışma koşullarına uygun özel uygulama ihtiyaçlarını karşılamak için kapsamlı özelleştirme seçenekleri sunar. Özel değişikliklere patlama-proof muhafazalar, korozif ortamlar için özel kaplamalar, entegre soğutma sistemleri ve uygulamaya özel giriş/çıkış düzenlemeleri dahildir. Özelleştirme süreci genellikle ayrıntılı uygulama analizi, mühendislik incelemesi ve performans doğrulamasını içererek değiştirilen dişli kutularının işletme gereksinimlerinin tamamını karşılamasının yanı sıra güvenilirlik ve güvenlik standartlarını korumasını sağlar. Özel dişli kutuları için teslim süreleri ve maliyetleri gerekli olan değişikliklerin kapsamına ve üreticinin yeteneklerine göre değişiklik gösterir.

İçindekiler

- Dört Ana Dişli Kutusu Serisini Anlamak

- Kompakt Güç İletimi İçin Planet Dişli Sistemleri

- Açısal Güç Aktarımı için Konik Dişli Yapılandırmaları

- Performans Optimizasyonu ve Seçim Kriterleri

- Kurulum ve Bakım En İyi Uygulamalar

-

SSS

- Ağır hizmet uygulamaları için helisel ve vida dişli redüktörler arasındaki temel farklar nelerdir

- Dişli redüktör uygulamam için uygun servis faktörünü nasıl belirlerim

- Ağır hizmet dişli kutuları için hangi bakım aralıkları önerilir

- Dişli kutuları özel ağır hizmet uygulamaları için özelleştirilebilir mi