Operações industriais em setores como manufatura, mineração, construção e processamento dependem fortemente de sistemas mecânicos robustos para lidar com cargas exigentes. No centro desses sistemas estão os redutores de velocidade, dispositivos mecânicos sofisticados que transformam a entrada de alta rotação e baixo torque proveniente dos motores em uma saída de menor rotação e maior torque, adequada para aplicações pesadas. Compreender como selecionar os redutores de velocidade apropriados para suas necessidades industriais específicas pode impactar significativamente a eficiência operacional, a longevidade dos equipamentos e a produtividade geral. O processo de seleção envolve a consideração cuidadosa de múltiplos fatores, incluindo requisitos de carga, condições ambientais, restrições de espaço e considerações de manutenção a longo prazo.

Compreendendo as Quatro Principais Séries de Redutores de Velocidade

Redutores de Velocidade Helicoidais para Aplicações de Precisão

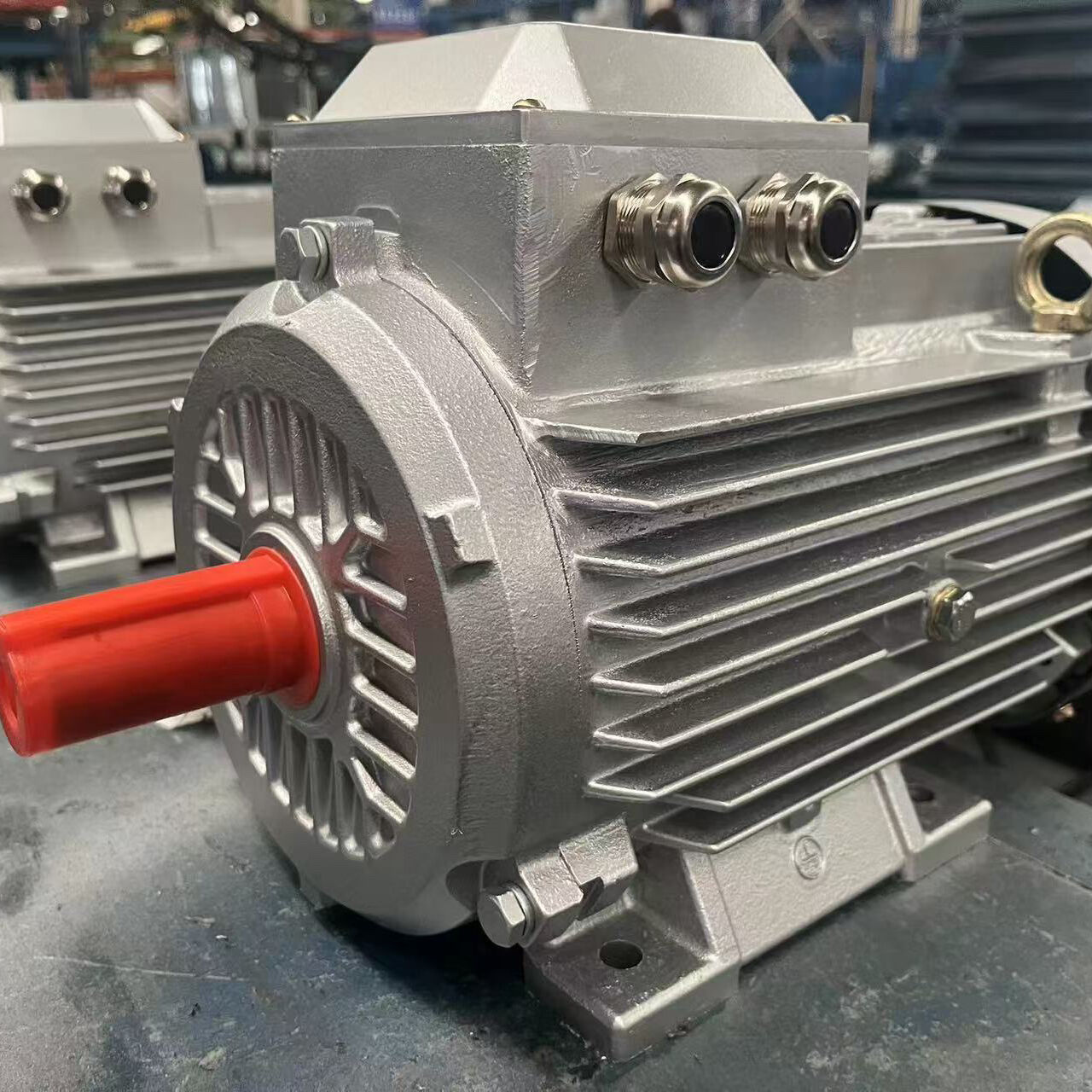

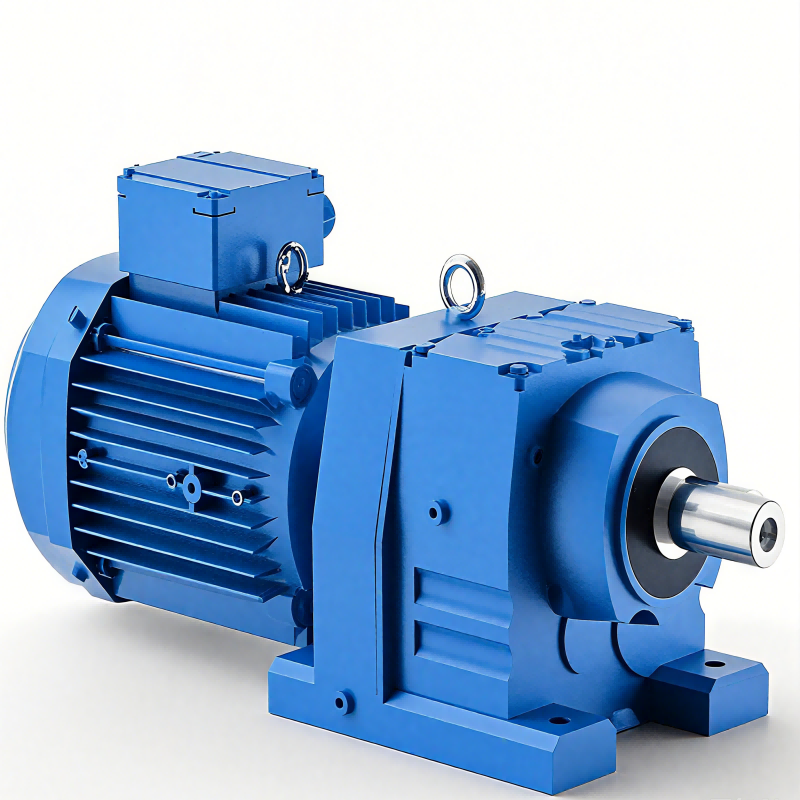

Os redutores de engrenagens helicoidais representam uma das soluções mais amplamente adotadas em aplicações industriais pesadas, devido à sua eficiência excepcional e características de operação suave. Esses redutores possuem dentes inclinados que se engrenam gradualmente, resultando em níveis reduzidos de ruído e distribuição aprimorada de carga em comparação com as alternativas de dentes retos. O design helicoidal permite maiores capacidades de transmissão de torque mantendo dimensões compactas, tornando-os ideais para aplicações onde a otimização do espaço é crucial. Instalações fabris que processam materiais contínuos, sistemas transportadores que movimentam materiais a granel produtos , e linhas de montagem automatizadas dependem frequentemente de redutores de engrenagens helicoidais por sua confiabilidade e consistência de desempenho.

As vantagens de engenharia dos redutores de engrenagens helicoidais vão além da simples multiplicação de torque, incluindo dissipação térmica superior e ciclos de vida operacional prolongados. Técnicas avançadas de fabricação agora incorporam superfícies dos dentes endurecidas e processos de retificação de precisão, garantindo que esses redutores mantenham suas características de desempenho mesmo sob condições operacionais extremas. Ao selecionar redutores de engrenagens helicoidais para aplicações pesadas, os engenheiros devem considerar fatores como requisitos de folga, configurações de montagem e capacidades de gerenciamento térmico, a fim de assegurar uma integração ideal do sistema e confiabilidade a longo prazo.

Redutores de Engrenagem Sem-fim para Altas Relações de Redução

Os redutores de engrenagem sem-fim destacam-se em aplicações que exigem grandes relações de redução de velocidade, mantendo ao mesmo tempo capacidades de auto-bloqueio que impedem a rotação reversa. Esses redutores de engrenagem especializados utilizam um mecanismo de parafuso sem-fim que se acopla a uma coroa sem-fim, criando relações de redução que podem exceder 100:1 em configurações de um único estágio. Equipamentos pesados de elevação, sistemas de posicionamento e máquinas de manuseio de materiais beneficiam-se significativamente das características inerentes de segurança e do design compacto dos redutores de engrenagem sem-fim. A propriedade de auto-bloqueio elimina a necessidade de sistemas adicionais de frenagem em muitas aplicações com cargas verticais, simplificando o projeto do sistema e reduzindo os custos totais dos componentes.

Redutores de engrenagem sem-fim modernos incorporam materiais avançados e sistemas de lubrificação para superar as limitações tradicionais de eficiência associadas ao contato de escorregamento entre os elementos da engrenagem. Rodas de engrenagem de bronze combinadas com parafusos sem-fim de aço temperado oferecem características ideais de resistência ao desgaste e intervalos de manutenção prolongados. Ao avaliar redutores de engrenagem sem-fim para instalações pesadas, é necessário considerar os requisitos de gerenciamento térmico, já que a ação de escorregamento gera mais calor em comparação com outros tipos de redutores. Estratégias adequadas de refrigeração e lubrificantes sintéticos de alta qualidade permitem que esses sistemas alcancem desempenho confiável em ambientes industriais exigentes.

Sistemas de Engrenagem Planetária para Transmissão de Potência Compacta

Aplicações de Alta Densidade de Potência

Os redutores de engrenagens planetárias oferecem relações excepcionais de potência por peso, tornando-os indispensáveis em aplicações onde restrições de espaço e limitações de peso são fatores críticos de projeto. Esses sofisticados redutores utilizam múltiplas engrenagens planetárias dispostas ao redor de uma engrenagem solar central, com a transmissão de potência ocorrendo por meio de um conjunto de engrenagem anelar. A distribuição da carga entre múltiplos acoplamentos de engrenagens permite que os sistemas planetários suportem torques significativamente mais elevados do que configurações comparáveis com único acoplamento. Equipamentos móveis, aplicações robóticas e sistemas aeroespaciais frequentemente especificam redutores de engrenagens planetárias devido aos seus fatores de forma compactos e durabilidade excepcional sob condições variadas de carga.

A natureza modular dos redutores de engrenagens planetárias permite combinações flexíveis de relações e configurações multietapas para atingir requisitos precisos de redução de velocidade. Os designs avançados de engrenagens planetárias incorporam componentes usinados com precisão e sistemas especializados de rolamentos para minimizar a folga e maximizar a precisão de posicionamento. Aplicações pesadas se beneficiam da redundância inerente dos sistemas planetários, nos quais a falha individual de uma engrenagem planetária não resulta em desligamento imediato do sistema. Os critérios de seleção para redutores de engrenagens planetárias devem levar em conta as condições dinâmicas de carga, exposição ambiental e acessibilidade para manutenção, garantindo assim um desempenho ideal a longo prazo em ambientes industriais exigentes.

Equipes de engenharia que avaliam redutores de engrenagens planetárias para aplicações pesadas devem priorizar sistemas com superfícies das engrenagens endurecidas e conjuntos portadores robustos, capazes de suportar cargas de choque e variações operacionais. A integração de sistemas avançados de vedação e lubrificantes premium prolonga os intervalos de manutenção e reduz as necessidades de serviço, fatores críticos em ambientes de operação contínua onde paradas não planejadas acarretam penalidades econômicas significativas.

Sistemas de Controle e Posicionamento de Precisão

Redutores planetários de precisão desempenham funções essenciais em aplicações que exigem posicionamento exato e características de controle de movimento suave. Equipamentos de manufatura, máquinas CNC e sistemas automatizados de movimentação de materiais dependem do mínimo jogo e da alta rigidez torsional proporcionados por projetos planetários de qualidade. A distribuição simétrica de carga inerente às configurações planetárias resulta em cargas reduzidas nos rolamentos e vida útil prolongada dos componentes em comparação com outras arquiteturas de redutores de engrenagens. Sistemas planetários avançados incorporam mecanismos especiais anti-jogo e dentes de engrenagem retificados com precisão para alcançar precisões de posicionamento medidas em minutos de arco.

O processo de seleção de redutores planetários de precisão envolve a avaliação cuidadosa de características de desempenho dinâmico, incluindo capacidades de aceleração, tempo de estabilização e estabilidade térmica sob condições de carga variáveis. Aplicações de alto desempenho frequentemente especificam redutores com sistemas integrados de feedback e capacidades de monitoramento de temperatura para garantir um desempenho consistente ao longo dos ciclos operacionais. Sistemas planetários de qualidade projetados para aplicações pesadas de precisão incorporam materiais avançados e tratamentos superficiais para manter as especificações de precisão durante períodos prolongados de serviço, resistindo aos esforços mecânicos associados a mudanças frequentes de direção e condições de carga variáveis.

Configurações de Engrenagens Cônicas para Transmissão Angular de Potência

Soluções de Acionamento em Ângulo Reto

Os redutores de engrenagens cônicas fornecem capacidades essenciais de transmissão angular de potência para aplicações onde os eixos de entrada e saída devem ser posicionados em ângulos específicos para acomodar restrições de layout do equipamento. Esses redutores de engrenagem especializados normalmente operam em ângulos de 90 graus, embora configurações personalizadas possam atender a diversos requisitos angulares com base nas aplicação especificações. Sistemas pesados de transporte, equipamentos de mineração e máquinas agrícolas frequentemente incorporam redutores de engrenagens cônicas para redirecionar o fluxo de potência mantendo a transmissão eficiente de torque. A construção robusta dos sistemas industriais de engrenagens cônicas permite operação confiável sob altas cargas de impacto e variadas condições ambientais comuns em aplicações pesadas.

Redutores de engrenagens cônicas modernos utilizam técnicas avançadas de fabricação, incluindo processos de retificação e tratamento térmico controlados por computador, para alcançar acabamentos superficiais superiores e precisão dimensional. Os designs de engrenagens cônicas espirais oferecem distribuição de carga aprimorada e operação mais suave em comparação com configurações cônicas retas, tornando-os preferíveis para aplicações de serviço contínuo. A seleção dos redutores de engrenagens cônicas apropriados exige consideração dos requisitos de posicionamento dos eixos, flexibilidade de montagem e acessibilidade para manutenção, garantindo assim a integração bem-sucedida em configurações de equipamentos existentes, mantendo características de desempenho ideais.

Aplicações pesadas de mineração e construção

Redutores de engrenagens cônicas projetados para ambientes de mineração e construção devem suportar condições extremas de operação, incluindo altas cargas de choque, contaminantes abrasivos e variações de temperatura. Esses sistemas robustos incorporam carcaças reforçadas, sistemas premium de vedação e arranjos especializados de lubrificação para garantir operação confiável em ambientes industriais desafiadores. Equipamentos de pedreira, máquinas de movimentação de terra e sistemas de processamento de materiais dependem da durabilidade e da consistência de desempenho de redutores de engrenagens cônicas corretamente especificados redutores de engrenagem para manter níveis de produtividade, minimizando requisitos de manutenção e interrupções operacionais.

Os requisitos de engenharia para redutores de engrenagens cônicas pesados vão além das especificações mecânicas básicas, incluindo resistência à contaminação, gerenciamento térmico e otimização da vida útil. Sistemas avançados de engrenagens cônicas incorporam características como selos labirinto, sistemas respiradores e capacidades de monitoramento de condição para maximizar a confiabilidade operacional em ambientes exigentes. Os critérios de seleção devem levar em conta as condições de carga máxima, variações do ciclo de trabalho e níveis de exposição ambiental, garantindo que os redutores de engrenagem escolhidos ofereçam serviço confiável durante toda a sua vida útil pretendida, atendendo aos requisitos de segurança e desempenho.

Otimização de Desempenho e Critérios de Seleção

Análise de Carga e Requisitos de Torque

A análise precisa da carga forma a base da seleção adequada de redutores de velocidade para aplicações pesadas, exigindo uma avaliação abrangente dos requisitos de torque operacional, condições de carga máxima e características do ciclo de trabalho. Os engenheiros devem considerar tanto as demandas de torque em regime permanente quanto eventos de carga dinâmica, como transientes na partida, paradas de emergência e cargas de choque, que podem exceder significativamente as condições normais de operação. Redutores de velocidade modernos incorporam fatores de serviço e margens de segurança para acomodar essas condições variáveis de carga, mantendo um desempenho confiável ao longo de sua vida útil. Técnicas avançadas de análise de carga utilizam modelagem computacional e coleta de dados de campo para estabelecer perfis precisos de carregamento que orientam as especificações ideais do redutor de velocidade.

A relação entre a velocidade de entrada, o torque de saída e a relação de redução impacta diretamente a seleção e os requisitos de dimensionamento do redutor de velocidade. Relações de redução mais altas geralmente proporcionam maior multiplicação de torque, mas podem introduzir perdas de eficiência e maior complexidade, o que deve ser equilibrado com base nos requisitos da aplicação. Aplicações pesadas frequentemente se beneficiam de redutores de múltiplos estágios que otimizam o equilíbrio entre capacidade de torque, eficiência e dimensões físicas. A seleção profissional de redutores de velocidade exige consideração cuidadosa da carga térmica, dos requisitos de lubrificação e da distribuição de tensões mecânicas para garantir confiabilidade prolongada nas condições operacionais especificadas.

Considerações Ambientais e Normas de Proteção

Fatores ambientais desempenham papéis cruciais na seleção e especificação de redutores de velocidade para aplicações pesadas, considerando aspectos como extremos de temperatura, exposição à umidade, compatibilidade química e resistência à contaminação. Ambientes industriais frequentemente expõem equipamentos mecânicos a condições que excedem os parâmetros operacionais padrão, exigindo redutores de velocidade especializados com características de proteção aprimoradas e compatibilidade de materiais. Revestimentos resistentes à corrosão, sistemas de vedação melhorados e lubrificantes compensados termicamente permitem operação confiável em condições ambientais desafiadoras, mantendo as especificações de desempenho durante períodos prolongados de serviço.

As classificações de padrões de proteção, como as classificações IP, definem o nível de proteção ambiental fornecido pelas carcaças dos redutores de velocidade contra poeira, umidade e outros contaminantes comuns em ambientes industriais. Aplicações pesadas frequentemente exigem níveis de proteção IP65 ou superiores para garantir operação confiável em ambientes de lavagem, instalações ao ar livre e instalações com contaminantes aéreos. O processo de seleção deve avaliar os efeitos da exposição ambiental de longo prazo nos componentes do redutor de velocidade e especificar medidas de proteção adequadas para manter a confiabilidade operacional, minimizando os requisitos de manutenção e prolongando os intervalos de serviço entre revisões maiores.

Melhores Práticas para Instalação e Manutenção

Procedimentos Adequados de Montagem e Alinhamento

A instalação bem-sucedida de redutores de velocidade em aplicações pesadas exige a observância de procedimentos precisos de montagem e alinhamento que garantam uma distribuição ideal de carga e minimizem o desgaste prematuro dos componentes. O preparo da fundação, o alinhamento do eixo e a seleção do acoplamento influenciam diretamente no funcionamento suave e na vida útil dos sistemas de redutores de velocidade. As práticas profissionais de instalação incluem o uso de ferramentas de alinhamento de precisão, especificações adequadas de torque e procedimentos sistemáticos de verificação para confirmar a instalação correta antes da colocação em funcionamento. Condições de desalinhamento podem gerar cargas excessivas, vibração e geração de calor que reduzem significativamente o desempenho e a confiabilidade dos redutores de velocidade.

Técnicas modernas de instalação incorporam sistemas de alinhamento a laser e equipamentos balanceadores computadorizados para alcançar tolerâncias de alinhamento que maximizam o desempenho do redutor e minimizam as tensões operacionais. A grautagem da base, a isolamento contra vibrações e a compensação da expansão térmica devem ser consideradas durante o planejamento da instalação para garantir estabilidade dimensional de longo prazo e manutenção do alinhamento. Procedimentos de instalação de qualidade também abrangem a preparação do sistema de lubrificação, procedimentos de enchimento inicial e protocolos de amaciamento que estabelecem condições operacionais ideais desde a partida inicial até os ciclos operacionais normais.

Manutenção Preventiva e Sistemas de Monitoramento

Programas abrangentes de manutenção preventiva maximizam a vida útil operacional e a confiabilidade dos redutores de velocidade em aplicações pesadas por meio de monitoramento sistemático, gestão da lubrificação e protocolos de inspeção de componentes. As estratégias modernas de manutenção incorporam tecnologias de monitoramento de condição, incluindo análise de vibração, imagem térmica e análise de óleo, para detectar problemas emergentes antes que resultem em falhas de equipamento ou paradas não planejadas. Técnicas de manutenção preditiva permitem que as equipes de manutenção programem reparos durante paradas planejadas, otimizando os intervalos de substituição de componentes com base na condição real, em vez de cronogramas arbitrários baseados no tempo.

A gestão da lubrificação representa um aspecto crítico na manutenção de redutores de velocidade, em que a seleção adequada do óleo, os intervalos de troca e o controle de contaminação impactam diretamente a vida útil dos componentes e a eficiência operacional. Lubrificantes sintéticos avançados oferecem características de desempenho aprimoradas, incluindo maior estabilidade térmica, intervalos de troca prolongados e proteção superior dos componentes em condições extremas de operação. Os programas de manutenção para redutores de velocidade pesados devem incluir inspeções regulares dos sistemas de vedação, hardware de montagem e componentes de acoplamento para identificar potenciais problemas antes que comprometam a confiabilidade ou a segurança do sistema.

Perguntas Frequentes

Quais são as principais diferenças entre redutores de engrenagem helicoidal e redutores de engrenagem sem-fim para aplicações pesadas

Os redutores de engrenagens helicoidais oferecem índices de eficiência mais altos, tipicamente entre 95-98%, e podem suportar velocidades de entrada mais elevadas em comparação com os redutores de engrenagens sem-fim, que geralmente atingem uma eficiência de 70-90%, mas proporcionam capacidades superiores de auto-bloqueio e maiores relações de redução em configurações de um único estágio. Os modelos helicoidais destacam-se em aplicações de regime contínuo que exigem alta eficiência e operação suave, enquanto os redutores de engrenagens sem-fim são preferidos para aplicações de posicionamento e cargas verticais, onde o auto-bloqueio evita o movimento reverso. A escolha entre esses tipos de redutores depende dos requisitos específicos da aplicação, incluindo prioridades de eficiência, necessidades de relação de redução e considerações de segurança relacionadas à capacidade de retenção de carga.

Como determino o fator de serviço adequado para a minha aplicação de redutor de engrenagens

A seleção do fator de serviço depende das características operacionais, incluindo uniformidade da carga, frequência de partida, condições de sobrecarga e variações no ciclo de trabalho. Aplicações com carga suave e partidas infrequentes normalmente exigem fatores de serviço entre 1,0 e 1,25, enquanto equipamentos sujeitos a cargas de impacto ou inversões frequentes podem necessitar de fatores de serviço entre 1,5 e 2,0 ou superiores. Em aplicações pesadas, devem ser considerados eventos de torque máximo, condições ambientais e requisitos de confiabilidade ao determinar os fatores de serviço adequados. Consultar os fabricantes de redutores de velocidade e revisar as orientações específicas para cada aplicação garante o dimensionamento correto e a confiabilidade prolongada nas condições reais de operação.

Quais intervalos de manutenção são recomendados para redutores de velocidade pesados

Os intervalos de manutenção para redutores de velocidade pesados variam conforme as condições operacionais, fatores ambientais e especificações do fabricante, mas normalmente incluem a primeira troca de óleo após 500-1000 horas de funcionamento, seguida por intervalos regulares de 2500-5000 horas para óleos minerais ou 5000-8000 horas para lubrificantes sintéticos. Ambientes agressivos ou aplicações com alta carga podem exigir manutenção mais frequente, enquanto sistemas de monitoramento de condição podem estender os intervalos ao fornecer informações em tempo real sobre o estado dos componentes. Inspeções regulares devem incluir monitoramento de vibração, verificação de temperatura e análise de óleo para otimizar o momento da manutenção com base na condição real do equipamento, em vez de cronogramas fixos.

Os redutores de velocidade podem ser personalizados para aplicações pesadas específicas

Sim, fabricantes reputados de redutores de velocidade oferecem amplas opções de personalização, incluindo configurações especiais de montagem, relações não padronizadas, sistemas de vedação aprimorados e melhorias em materiais para atender requisitos específicos de aplicações pesadas. Modificações personalizadas podem incluir invólucros à prova de explosão, revestimentos especiais para ambientes corrosivos, sistemas integrados de refrigeração e disposições de entrada/saída específicas para cada aplicação. O processo de personalização envolve normalmente uma análise detalhada da aplicação, revisão técnica e validação de desempenho para garantir que os redutores modificados atendam a todos os requisitos operacionais, mantendo os padrões de confiabilidade e segurança. Os prazos de entrega e custos para redutores personalizados variam conforme o grau das modificações necessárias e as capacidades do fabricante.

Sumário

- Compreendendo as Quatro Principais Séries de Redutores de Velocidade

- Sistemas de Engrenagem Planetária para Transmissão de Potência Compacta

- Configurações de Engrenagens Cônicas para Transmissão Angular de Potência

- Otimização de Desempenho e Critérios de Seleção

- Melhores Práticas para Instalação e Manutenção

-

Perguntas Frequentes

- Quais são as principais diferenças entre redutores de engrenagem helicoidal e redutores de engrenagem sem-fim para aplicações pesadas

- Como determino o fator de serviço adequado para a minha aplicação de redutor de engrenagens

- Quais intervalos de manutenção são recomendados para redutores de velocidade pesados

- Os redutores de velocidade podem ser personalizados para aplicações pesadas específicas