উৎপাদন, খনি, নির্মাণ এবং প্রক্রিয়াকরণ শিল্পে শিল্প কার্যক্রমগুলি চাপা কাজের ভার সামলানোর জন্য দৃঢ় যান্ত্রিক ব্যবস্থার উপর অত্যধিক নির্ভরশীল। এই ব্যবস্থাগুলির কেন্দ্রে রয়েছে গিয়ার রিডিউসার, যা মোটর থেকে আসা উচ্চ-গতির কম টর্ককে রূপান্তরিত করে কম গতির উচ্চ টর্কে, যা ভারী কাজের জন্য উপযুক্ত। আপনার নির্দিষ্ট শিল্পের চাহিদা অনুযায়ী উপযুক্ত গিয়ার রিডিউসার নির্বাচন করা কর্মক্ষমতা, যন্ত্রপাতির আয়ু এবং মোট উৎপাদনশীলতাকে উল্লেখযোগ্যভাবে প্রভাবিত করতে পারে। এই নির্বাচন প্রক্রিয়ায় লোডের চাহিদা, পরিবেশগত অবস্থা, জায়গার সীমাবদ্ধতা এবং দীর্ঘমেয়াদী রক্ষণাবেক্ষণের বিষয়গুলি সতর্কতার সাথে বিবেচনা করা হয়।

গিয়ার রিডিউসারের চারটি প্রধান ধারার বোধগম্যতা

নির্ভুল অ্যাপ্লিকেশনের জন্য হেলিকাল গিয়ার রিডিউসার

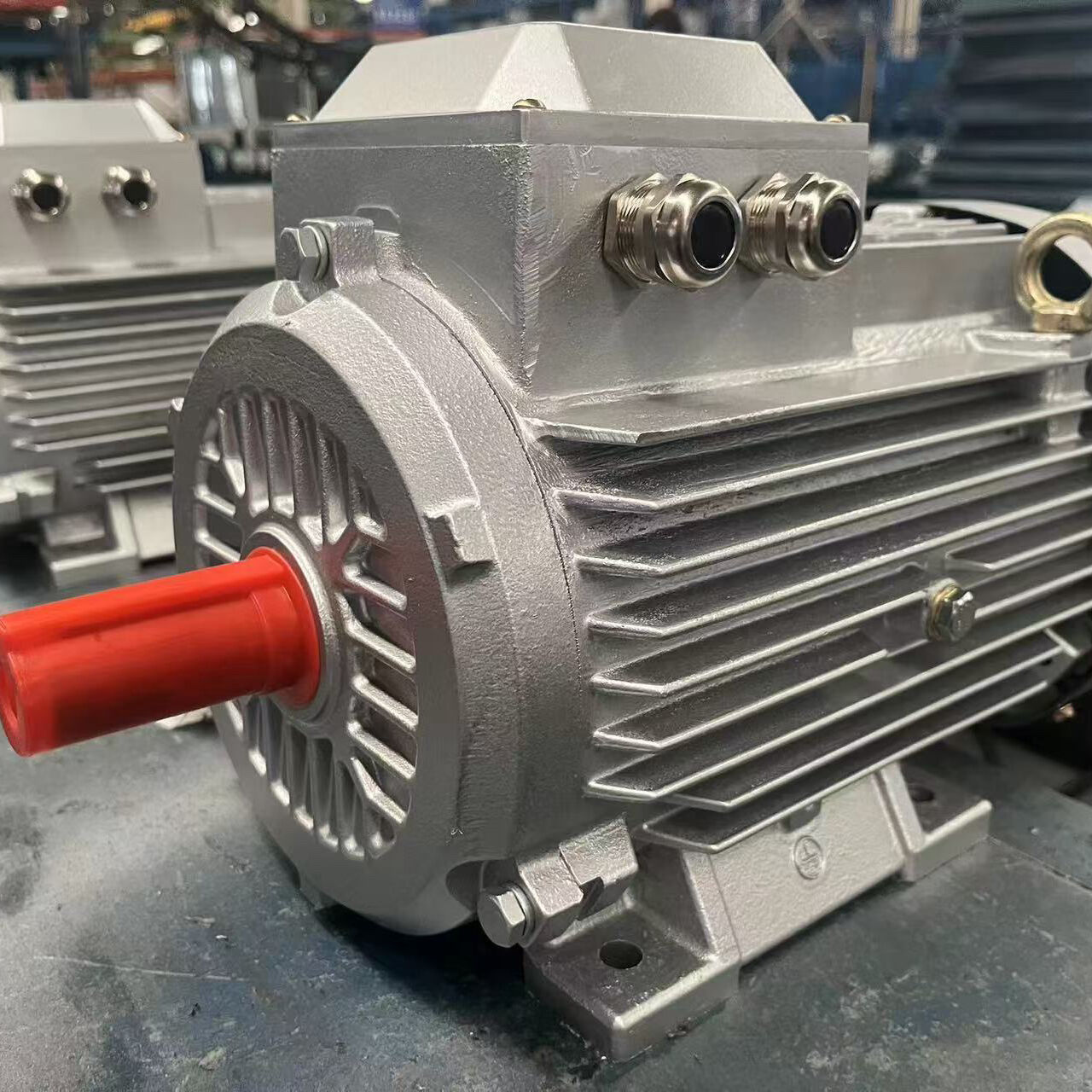

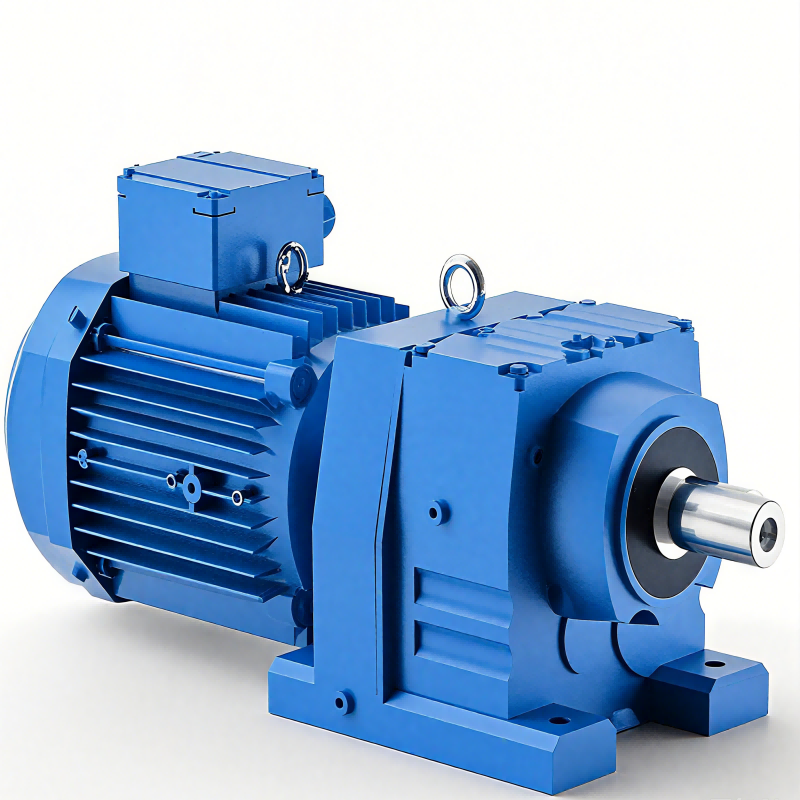

হেলিকাল গিয়ার রিডিউসারগুলি তাদের অসাধারণ দক্ষতা এবং মসৃণ পরিচালনার বৈশিষ্ট্যের কারণে ভারী শিল্প প্রয়োগের ক্ষেত্রে সবচেয়ে বেশি ব্যবহৃত সমাধানগুলির মধ্যে একটি। এই গিয়ার রিডিউসারগুলিতে হেলমাত দাঁত থাকে যা ধীরে ধীরে জড়িত হয়, ফলস্বরূপ সোজা কাটা বিকল্পগুলির তুলনায় শব্দের মাত্রা কমে এবং লোড বন্টন আরও ভালো হয়। হেলিকাল ডিজাইনটি কমপ্যাক্ট মাত্রা বজায় রাখার পাশাপাশি উচ্চতর টর্ক ট্রান্সমিশন ক্ষমতা প্রদান করে, যা স্থান অপ্টিমাইজেশন গুরুত্বপূর্ণ এমন অ্যাপ্লিকেশনের জন্য এগুলিকে আদর্শ করে তোলে। ধারাবাহিক উপকরণ প্রক্রিয়াকরণকারী উৎপাদন সুবিধা, বাল্ক পণ্য , এবং স্বয়ংক্রিয় অ্যাসেম্বলি লাইনগুলি প্রায়শই তাদের নির্ভরযোগ্যতা এবং পারফরম্যান্স স্থিতিশীলতার জন্য হেলিকাল গিয়ার রিডিউসারগুলির উপর নির্ভর করে।

হেলিকাল গিয়ার রিডিউসারের প্রকৌশলগত সুবিধাগুলি শুধুমাত্র টর্ক বৃদ্ধির মধ্যেই সীমাবদ্ধ নয়, এতে আরও ভালো তাপ অপসারণ এবং দীর্ঘতর কার্যকারী জীবনকাল অন্তর্ভুক্ত রয়েছে। আধুনিক উৎপাদন পদ্ধতিগুলি এখন শক্ত দাঁতের পৃষ্ঠ এবং নির্ভুল গ্রাইন্ডিং প্রক্রিয়া অন্তর্ভুক্ত করে, যা নিশ্চিত করে যে এই গিয়ার রিডিউসারগুলি চরম কার্যকারী অবস্থার অধীনেও তাদের কর্মক্ষমতার বৈশিষ্ট্য বজায় রাখে। ভারী কাজের জন্য হেলিকাল গিয়ার রিডিউসার নির্বাচন করার সময়, প্রকৌশলীদের অবশ্যই ব্যাকল্যাশের প্রয়োজনীয়তা, মাউন্টিং কনফিগারেশন এবং তাপ ব্যবস্থাপনার ক্ষমতা সহ বিভিন্ন বিষয় বিবেচনা করতে হবে, যাতে অপটিমাল সিস্টেম একীভূতকরণ এবং দীর্ঘমেয়াদী নির্ভরযোগ্যতা নিশ্চিত করা যায়।

উচ্চ রিডাকশন অনুপাতের জন্য কৃমি গিয়ার রিডিউসার

যেসব অ্যাপ্লিকেশনে উল্লেখযোগ্য গতি হ্রাসের অনুপাত প্রয়োজন হয় এবং উল্টা ঘূর্ণন রোধ করার জন্য স্ব-লকিং ক্ষমতা বজায় রাখা হয়, সেসব ক্ষেত্রে কৃমি গিয়ার রিডিউসারগুলি শ্রেষ্ঠ। এই বিশেষ গিয়ার রিডিউসারগুলি একটি কৃমি স্ক্রু মেকানিজম ব্যবহার করে যা একটি কৃমি চাকার সাথে মেশে, ফলে একক-পর্যায়ের কনফিগারেশনেও 100:1 এর বেশি হ্রাসের অনুপাত তৈরি হয়। ভারী তোলার সরঞ্জাম, পজিশনিং সিস্টেম এবং উপকরণ হ্যান্ডলিং মেশিনারিগুলি কৃমি গিয়ার রিডিউসারগুলির অন্তর্নিহিত নিরাপত্তা বৈশিষ্ট্য এবং কমপ্যাক্ট ডিজাইন বৈশিষ্ট্য থেকে উল্লেখযোগ্যভাবে উপকৃত হয়। স্ব-লকিং বৈশিষ্ট্যটি অনেক উল্লম্ব লোড অ্যাপ্লিকেশনে অতিরিক্ত ব্রেকিং সিস্টেমের প্রয়োজন দূর করে, যা সিস্টেম ডিজাইনকে সরল করে এবং মোট উপাদান খরচ হ্রাস করে।

আধুনিক কৃমি গিয়ার রিডিউসারগুলিতে গিয়ার এলিমেন্টগুলির মধ্যে স্লাইডিং কনট্যাক্টের সাথে যুক্ত ঐতিহ্যবাহী দক্ষতার সীমাবদ্ধতা মোকাবেলার জন্য উন্নত উপকরণ এবং লুব্রিকেশন সিস্টেম অন্তর্ভুক্ত করা হয়। কঠিন ইস্পাতের কৃমি স্ক্রুগুলির সাথে যুক্ত ব্রোঞ্জের কৃমি চাকা আদর্শ ঘর্ষণ বৈশিষ্ট্য এবং দীর্ঘতর সেবা পরিসর প্রদান করে। ভারী ধরনের ইনস্টালেশনের জন্য কৃমি গিয়ার রিডিউসার মূল্যায়ন করার সময়, তাপ ব্যবস্থাপনার প্রয়োজনীয়তা বিবেচনায় আনা উচিত, কারণ অন্যান্য গিয়ার রিডিউসারের ধরনের তুলনায় স্লাইডিং ক্রিয়াটি বেশি তাপ উৎপাদন করে। উপযুক্ত শীতল কৌশল এবং উচ্চ-মানের সিনথেটিক লুব্রিকেন্ট এই সিস্টেমগুলিকে চাহিদাপূর্ণ শিল্প পরিবেশে নির্ভরযোগ্য কর্মদক্ষতা অর্জনে সক্ষম করে।

কমপ্যাক্ট পাওয়ার ট্রান্সমিশনের জন্য গ্রহানুগ গিয়ার সিস্টেম

উচ্চ পাওয়ার ডেনসিটি অ্যাপ্লিকেশন

গ্রহীয় গিয়ার রিডিউসারগুলি অসাধারণ পাওয়ার-টু-ওয়েট অনুপাত প্রদান করে, যা স্থানের সীমাবদ্ধতা এবং ওজনের সীমাবদ্ধতা গুরুত্বপূর্ণ নকশা উপাদান হিসাবে থাকা অ্যাপ্লিকেশনগুলির জন্য এগুলিকে অপরিহার্য করে তোলে। এই জটিল গিয়ার রিডিউসারগুলি একটি কেন্দ্রীয় সান গিয়ারের চারপাশে সাজানো একাধিক প্ল্যানেট গিয়ার ব্যবহার করে, যেখানে পাওয়ার ট্রান্সমিশন একটি রিং গিয়ার অ্যাসেম্বলির মাধ্যমে ঘটে। একাধিক গিয়ার মেশের মধ্যে লোড ভাগ করার ফলে গ্রহীয় সিস্টেমগুলি তুলনামূলক একক-মেশ কনফিগারেশনের চেয়ে উল্লেখযোগ্যভাবে বেশি টর্ক নিয়ন্ত্রণ করতে সক্ষম হয়। মোবাইল সরঞ্জাম, রোবোটিক্স অ্যাপ্লিকেশন এবং মহাকাশ বিজ্ঞান সিস্টেমগুলিতে প্রায়শই এদের ক্ষুদ্র আকৃতি এবং পরিবর্তনশীল লোডের অধীনে অসাধারণ স্থায়িত্বের কারণে গ্রহীয় গিয়ার রিডিউসার নির্দিষ্ট করা হয়।

গ্রহীয় গিয়ার রিডিউসারের মডিউলার প্রকৃতি নির্ভুল গতি হ্রাসের প্রয়োজনীয়তা অর্জনের জন্য নমনীয় অনুপাত সংমিশ্রণ এবং বহু-পর্যায় কনফিগারেশনের অনুমতি দেয়। উন্নত গ্রহীয় ডিজাইনগুলিতে খুব কম ব্যাকল্যাশ রাখা এবং অবস্থান নির্ণয়ের সূক্ষ্মতা সর্বাধিক করার জন্য সূক্ষ্ম-যন্ত্রাংশযুক্ত উপাদান এবং বিশেষ বিয়ারিং সিস্টেম অন্তর্ভুক্ত করা হয়। ভারী কাজের ক্ষেত্রে গ্রহীয় সিস্টেমের স্বাভাবিক পুনরাবৃত্তি থেকে লাভবান হওয়া যায়, যেখানে আলাদা গ্রহীয় গিয়ারের ব্যর্থতা অবিলম্বে সিস্টেম বন্ধ হয়ে যাওয়ার দিকে নিয়ে যায় না। চাহিদামূলক শিল্প পরিবেশে দীর্ঘমেয়াদী সর্বোত্তম কর্মক্ষমতা নিশ্চিত করার জন্য গতিশীল লোডিং শর্ত, পরিবেশগত উন্মুক্ততা এবং রক্ষণাবেক্ষণের সুবিধা বিবেচনা করে গ্রহীয় গিয়ার রিডিউসারের নির্বাচনের মানদণ্ড নির্ধারণ করা আবশ্যিক।

ভারী ধরনের অ্যাপ্লিকেশনের জন্য গ্রহীয় গিয়ার রিডিউসার মূল্যায়নকারী ইঞ্জিনিয়ারিং দলগুলির উচিত শক লোড এবং পরিচালন বৈচিত্র্য সহ্য করতে সক্ষম কঠিন গিয়ার পৃষ্ঠ এবং শক্তিশালী ক্যারিয়ার অ্যাসেম্বলিসহ সিস্টেমগুলিকে অগ্রাধিকার দেওয়া। উন্নত সীলিং সিস্টেম এবং প্রিমিয়াম লুব্রিকেন্টগুলির একীভূতকরণ সেবা ব্যবধান বাড়িয়ে তোলে এবং রক্ষণাবেক্ষণের প্রয়োজনীয়তা হ্রাস করে, যা ক্রমাগত পরিচালন পরিবেশে গুরুত্বপূর্ণ কারণ যেখানে অপ্রত্যাশিত বন্ধ থাকার ফলে উল্লেখযোগ্য অর্থনৈতিক জরিমানা হয়।

নির্ভুল নিয়ন্ত্রণ এবং পজিশনিং সিস্টেম

সূক্ষ্ম অবস্থান নির্ধারণ এবং মসৃণ গতি নিয়ন্ত্রণের প্রয়োজনীয়তা সম্পন্ন আবেদনগুলিতে সূক্ষ্ম গ্রহীয় গিয়ার রিডিউসারগুলি গুরুত্বপূর্ণ ভূমিকা পালন করে। উৎপাদন সরঞ্জাম, সিএনসি মেশিনারি এবং স্বয়ংক্রিয় উপকরণ হ্যান্ডলিং সিস্টেমগুলি গুণগত গ্রহীয় ডিজাইন দ্বারা প্রদত্ত ন্যূনতম ব্যাকল্যাশ এবং উচ্চ টর্শনাল কঠোরতার উপর নির্ভর করে। গ্রহীয় কাঠামোর অন্তর্নিহিত সমমিত লোড বন্টনের ফলে অন্যান্য গিয়ার রিডিউসার স্থাপত্যের তুলনায় বিয়ারিং লোড হ্রাস পায় এবং উপাদানের আয়ু বৃদ্ধি পায়। উন্নত গ্রহীয় সিস্টেমগুলিতে বিশেষ অ্যান্টি-ব্যাকল্যাশ ব্যবস্থা এবং সূক্ষ্মভাবে গ্রাইন্ড করা গিয়ার দাঁত অন্তর্ভুক্ত থাকে যা আর্ক-মিনিটে পরিমাপ করা যায় এমন অবস্থান নির্ধারণের সূক্ষ্মতা অর্জনে সাহায্য করে।

সূক্ষ্ম গ্রহানুবর্তী গিয়ার রিডিউসারের জন্য নির্বাচন প্রক্রিয়ায় গতিশীল কর্মদক্ষতার বৈশিষ্ট্যগুলির যত্নশীল মূল্যায়ন অন্তর্ভুক্ত থাকে, যেমন ত্বরণের ক্ষমতা, স্থিতিশীল হওয়ার সময় এবং পরিবর্তনশীল লোডের অধীনে তাপীয় স্থিতিশীলতা। উচ্চ-কর্মদক্ষতার অ্যাপ্লিকেশনগুলিতে প্রায়শই অপারেশনাল চক্রগুলির মাধ্যমে ধ্রুব কর্মদক্ষতা নিশ্চিত করার জন্য একীভূত ফিডব্যাক সিস্টেম এবং তাপমাত্রা মনিটরিং ক্ষমতা সহ গিয়ার রিডিউসার নির্দিষ্ট করা হয়। ভারী কাজের জন্য নকশাকৃত গুণগত গ্রহানুবর্তী সিস্টেমগুলি উন্নত উপকরণ এবং পৃষ্ঠ চিকিত্সা অন্তর্ভুক্ত করে যা দীর্ঘ সেবা সময়ের মাধ্যমে নির্ভুলতার মানগুলি বজায় রাখতে সাহায্য করে এবং ঘন ঘন দিক পরিবর্তন এবং পরিবর্তনশীল লোডের সাথে সম্পর্কিত যান্ত্রিক চাপ সহ্য করে।

কোণাঙ্কিত পাওয়ার ট্রান্সমিশনের জন্য বেভেল গিয়ার কনফিগারেশন

সমকোণী ড্রাইভ সমাধান

বেভেল গিয়ার রিডিউসারগুলি এমন অ্যাপ্লিকেশনগুলির জন্য প্রয়োজনীয় কোণীয় পাওয়ার ট্রান্সমিশন ক্ষমতা প্রদান করে যেখানে ইকুইপমেন্টের লেআউট সীমাবদ্ধতা মেনে চলার জন্য ইনপুট এবং আউটপুট শ্যাফটগুলিকে নির্দিষ্ট কোণে স্থাপন করা প্রয়োজন। এই বিশেষায়িত গিয়ার রিডিউসারগুলি সাধারণত 90-ডিগ্রি কোণে কাজ করে, তবে বিভিন্ন কোণীয় প্রয়োজনীয়তা অনুযায়ী কাস্টম কনফিগারেশন করা যেতে পারে আবেদন বিশেষজ্ঞ নির্দেশিকা অনুযায়ী। ভারী কনভেয়ার সিস্টেম, খনি সরঞ্জাম এবং কৃষি মেশিনারি প্রায়শই দক্ষ টর্ক ট্রান্সমিশন বজায় রাখার সময় পাওয়ার ফ্লো পুনঃনির্দেশ করতে বেভেল গিয়ার রিডিউসার অন্তর্ভুক্ত করে। শিল্প বেভেল সিস্টেমের দৃঢ় নির্মাণ ভারী আবেদনে সাধারণ উচ্চ শক লোড এবং পরিবর্তনশীল পরিবেশগত অবস্থার অধীনে নির্ভরযোগ্য কার্যকারিতা নিশ্চিত করে।

আধুনিক বেভেল গিয়ার রিডিউসারগুলি উন্নত উৎপাদন পদ্ধতি ব্যবহার করে, যার মধ্যে কম্পিউটার-নিয়ন্ত্রিত গ্রাইন্ডিং এবং তাপ চিকিত্সা প্রক্রিয়া অন্তর্ভুক্ত থাকে, যাতে উত্কৃষ্ট পৃষ্ঠতলের মান এবং মাত্রার শুদ্ধতা অর্জন করা যায়। স্পাইরাল বেভেল ডিজাইনগুলি সোজা বেভেল কনফিগারেশনের তুলনায় উন্নত লোড বণ্টন এবং আরও মসৃণ কার্যপ্রণালী প্রদান করে, যা ধারাবাহিক কাজের অ্যাপ্লিকেশনের জন্য এগুলিকে আরও পছন্দযোগ্য করে তোলে। উপযুক্ত বেভেল গিয়ার রিডিউসার নির্বাচনের জন্য শ্যাফটের অবস্থান প্রয়োজনীয়তা, মাউন্টিং নমনীয়তা এবং সেবা প্রবেশাধিকারের বিষয়গুলি বিবেচনা করা প্রয়োজন যাতে বিদ্যমান সরঞ্জাম কনফিগারেশনে সফল একীভূতকরণ নিশ্চিত হয় এবং সেরা কর্মদক্ষতা বৈশিষ্ট্য বজায় রাখা যায়।

ভারী ধরনের খনি ও নির্মাণ অ্যাপ্লিকেশন

খনি এবং নির্মাণ পরিবেশের জন্য ডিজাইন করা বেভেল গিয়ার রিডিউসারগুলি অত্যধিক চাপ, ক্ষয়কারী দূষণকারী পদার্থ এবং তাপমাত্রার পরিবর্তনসহ চরম পরিবেশে কাজ করার জন্য টেকসই হতে হবে। এই শক্তিশালী সিস্টেমগুলিতে জোরালো আবাসন, উন্নত সীলিং ব্যবস্থা এবং বিশেষ লুব্রিকেশন ব্যবস্থা অন্তর্ভুক্ত থাকে যাতে চ্যালেঞ্জিং শিল্প পরিবেশে নির্ভরযোগ্য কার্যকারিতা নিশ্চিত করা যায়। খাদ সরঞ্জাম, মাটি সরানোর যন্ত্রপাতি এবং উপকরণ প্রক্রিয়াকরণ সিস্টেমগুলি উৎপাদনশীলতা বজায় রাখার জন্য সঠিকভাবে নির্দিষ্ট বেভেল গিয়ার রিডিউসার অপারেশনাল ব্যাঘাত এবং রক্ষণাবেক্ষণের প্রয়োজনীয়তা কমিয়ে আনতে পারে।

ভারী ধরনের বেভেল গিয়ার রিডিউসারের জন্য প্রকৌশলগত প্রয়োজনীয়তা মৌলিক যান্ত্রিক স্পেসিফিকেশনের ঊর্ধ্বে দূষণের প্রতিরোধ, তাপ ব্যবস্থাপনা এবং সেবা আয়ু অপ্টিমাইজেশন অন্তর্ভুক্ত করে। উন্নত বেভেল সিস্টেমগুলিতে ল্যাবিরিন্থ সীল, শ্বাস-নিঃশ্বাস সিস্টেম এবং অবস্থা নিরীক্ষণের ক্ষমতা অন্তর্ভুক্ত থাকে যা চাহিদাপূর্ণ পরিবেশে পরিচালনার নির্ভরযোগ্যতা সর্বাধিক করতে সাহায্য করে। নির্বাচনের মানদণ্ডগুলি শীর্ষ লোডের শর্ত, ডিউটি চক্রের পরিবর্তন এবং পরিবেশগত উন্মুক্ততার স্তর বিবেচনায় নিতে হবে যাতে নির্বাচিত গিয়ার রিডিউসারগুলি তাদের নির্দিষ্ট পরিচালন আয়ু জুড়ে নির্ভরযোগ্য সেবা প্রদান করে এবং নিরাপত্তা ও কর্মক্ষমতার প্রয়োজনীয়তা পূরণ করে।

কার্যকারিতা অপটিমাইজেশন এবং নির্বাচনের মানদণ্ড

লোড বিশ্লেষণ এবং টর্ক প্রয়োজনীয়তা

ভারী ধরনের অ্যাপ্লিকেশনের জন্য গিয়ার রিডিউসার নির্বাচনের ক্ষেত্রে সঠিক লোড বিশ্লেষণ হল ভিত্তি, যার জন্য অপারেশনাল টর্কের প্রয়োজনীয়তা, সর্বোচ্চ লোডিং অবস্থা এবং ডিউটি চক্রের বৈশিষ্ট্যগুলির ব্যাপক মূল্যায়ন প্রয়োজন। ইঞ্জিনিয়ারদের স্থির-অবস্থার টর্কের চাহিদা এবং স্টার্টআপ ট্রানজিয়েন্ট, জরুরি থামানো এবং শক লোডের মতো গতিশীল লোডিং ঘটনাগুলি বিবেচনা করতে হবে, যা স্বাভাবিক অপারেটিং শর্তাবলীকে উল্লেখযোগ্যভাবে ছাড়িয়ে যেতে পারে। আধুনিক গিয়ার রিডিউসারগুলি এই পরিবর্তনশীল লোডিং শর্তাবলী মেনে চলার জন্য সার্ভিস ফ্যাক্টর এবং নিরাপত্তা মার্জিন অন্তর্ভুক্ত করে থাকে যখন তাদের পরিচালনামূলক জীবনের মাধ্যমে নির্ভরযোগ্য কর্মক্ষমতা বজায় রাখে। উন্নত লোড বিশ্লেষণ কৌশলগুলি সঠিক লোডিং প্রোফাইল প্রতিষ্ঠার জন্য কম্পিউটার মডেলিং এবং ক্ষেত্রের তথ্য সংগ্রহ ব্যবহার করে যা অনুকূল গিয়ার রিডিউসার স্পেসিফিকেশনগুলি নির্ধারণ করে।

ইনপুট গতি, আউটপুট টর্ক এবং হ্রাসকরণ অনুপাতের মধ্যে সম্পর্ক সরাসরি গিয়ার রিডিউসারের নির্বাচন এবং আকার নির্ধারণের প্রয়োজনীয়তাকে প্রভাবিত করে। উচ্চতর হ্রাসকরণ অনুপাতগুলি সাধারণত বৃহত্তর টর্ক গুণাঙ্ক প্রদান করে কিন্তু দক্ষতার ক্ষতি এবং জটিলতা বৃদ্ধি ঘটাতে পারে, যা অবশ্যই প্রয়োগের প্রয়োজনীয়তার সাথে ভারসাম্য রেখে বিবেচনা করতে হবে। ভারী কার্যভারের অ্যাপ্লিকেশনগুলি প্রায়শই বহু-পর্যায়ী গিয়ার রিডিউসার থেকে উপকৃত হয়, যা টর্ক ধারণক্ষমতা, দক্ষতা এবং শারীরিক মাত্রার মধ্যে ভারসাম্য অপ্টিমাইজ করে। নির্দিষ্ট কার্যপরিচালনার শর্তাবলীর অধীনে দীর্ঘমেয়াদী নির্ভরযোগ্যতা নিশ্চিত করার জন্য গিয়ার রিডিউসারের পেশাদার নির্বাচনের জন্য তাপীয় লোডিং, স্নেহকরণের প্রয়োজনীয়তা এবং যান্ত্রিক চাপ বন্টন সম্পর্কে সতর্কতার সাথে বিবেচনা করা প্রয়োজন।

পরিবেশগত বিবেচনা এবং সুরক্ষা মান

ভারী ডিউটি অ্যাপ্লিকেশনের জন্য গিয়ার রিডিউসারের নির্বাচন এবং স্পেসিফিকেশনে পরিবেশগত উপাদানগুলি গুরুত্বপূর্ণ ভূমিকা পালন করে, যার মধ্যে বিবেচনা করা হয় চরম তাপমাত্রা, আর্দ্রতার সংস্পর্শ, রাসায়নিক সামগ্রীর সামগ্রসাম্য এবং দূষণের প্রতি প্রতিরোধ। শিল্প পরিবেশগুলি প্রায়শই যান্ত্রিক সরঞ্জামকে এমন অবস্থার সাথে উন্মুক্ত করে যা স্বাভাবিক কার্যকরী পরামিতির চেয়ে বেশি, যার ফলে বিশেষ সুরক্ষা বৈশিষ্ট্য এবং উপাদানের সামগ্রসাম্যযুক্ত বিশেষায়িত গিয়ার রিডিউসারের প্রয়োজন হয়। ক্ষয়রোধী আবরণ, উন্নত সিলিং ব্যবস্থা এবং তাপমাত্রা-ক্ষতিপূরণযুক্ত স্নেহক কঠিন পরিবেশগত অবস্থায় নির্ভরযোগ্য কার্যকরী নিশ্চিত করে এবং দীর্ঘ সেবা সময়কাল জুড়ে কার্যকরী স্পেসিফিকেশন বজায় রাখে।

আইপি শ্রেণীবিভাগের মতো সুরক্ষা মানের রেটিং শিল্পক্ষেত্রে গিয়ার রিডিউসার এনক্লোজারগুলির ধুলো, আর্দ্রতা এবং অন্যান্য দূষণকারী থেকে প্রদত্ত পরিবেশগত সুরক্ষার স্তর নির্ধারণ করে। হেভি-ডিউটি অ্যাপ্লিকেশনগুলিতে প্রায়শই ওয়াশডাউন পরিবেশ, খোলা আকাশের নীচে ইনস্টলেশন এবং বাতাসে ভাসমান দূষণকারী থাকা সুবিধাগুলিতে নির্ভরযোগ্য কার্যকারিতা নিশ্চিত করতে IP65 বা তার বেশি সুরক্ষা স্তরের প্রয়োজন হয়। গিয়ার রিডিউসার উপাদানগুলির উপর দীর্ঘমেয়াদী পরিবেশগত প্রকৃতির প্রভাব মূল্যায়ন করে এবং প্রধান মেরামতের মধ্যবর্তী পরিষেবা ব্যবধানগুলি বাড়িয়ে রাখার সময় রক্ষণাবেক্ষণের প্রয়োজনীয়তা কমিয়ে আনার জন্য উপযুক্ত সুরক্ষা ব্যবস্থা নির্দিষ্ট করে নির্বাচন প্রক্রিয়া পরিচালনা করা উচিত।

ইনস্টলেশন এবং রক্ষণাবেক্ষণের সেরা প্রaksi

সঠিক মাউন্টিং এবং সারিবদ্ধকরণ পদ্ধতি

ভারী ধরনের অ্যাপ্লিকেশনে গিয়ার রিডিউসারের সফল ইনস্টলেশনের জন্য নির্ভুল মাউন্টিং এবং সারিবদ্ধকরণ পদ্ধতি মেনে চলা প্রয়োজন যা আদর্শ লোড বন্টন নিশ্চিত করে এবং উপাদানগুলির আগেভাগে ক্ষয়ক্ষতি কমায়। ফাউন্ডেশন প্রস্তুতি, শ্যাফট সারিবদ্ধকরণ এবং কাপলিং নির্বাচন গিয়ার রিডিউসার সিস্টেমের কার্যকারিতা ও পরিষেবা আয়ুর উপর সরাসরি প্রভাব ফেলে। পেশাদার ইনস্টলেশন পদ্ধতির মধ্যে রয়েছে নির্ভুল সারিবদ্ধকরণ যন্ত্রপাতি ব্যবহার, উপযুক্ত টর্ক স্পেসিফিকেশন এবং কমিশনিংয়ের আগে সঠিক ইনস্টলেশন নিশ্চিত করার জন্য পদ্ধতিগত যাচাইকরণ পদ্ধতি। সারিবদ্ধকরণের অভাব অতিরিক্ত লোড, কম্পন এবং তাপ উৎপাদন সৃষ্টি করতে পারে যা গিয়ার রিডিউসারের কর্মক্ষমতা এবং নির্ভরযোগ্যতা উল্লেখযোগ্যভাবে হ্রাস করে।

আধুনিক ইনস্টালেশন পদ্ধতিগুলিতে গিয়ার রিডিউসারের কর্মক্ষমতা সর্বাধিক করার জন্য এবং পরিচালনার চাপ কমিয়ে আনার জন্য লেজার এলাইনমেন্ট সিস্টেম এবং কম্পিউটারযুক্ত ব্যালেন্সিং সরঞ্জামগুলি অন্তর্ভুক্ত করা হয়। দীর্ঘমেয়াদী মাত্রার স্থিতিশীলতা এবং এলাইনমেন্ট রক্ষণাবেক্ষণ নিশ্চিত করার জন্য ইনস্টালেশন পরিকল্পনার সময় বেস গ্রাউটিং, কম্পন বিচ্ছিন্নকরণ এবং তাপীয় প্রসারণের জন্য ব্যবস্থা বিবেচনা করা উচিত। গুণগত ইনস্টালেশন পদ্ধতিগুলি লুব্রিকেশন সিস্টেম প্রস্তুতি, প্রাথমিক ফিল পদ্ধতি এবং ব্রেক-ইন প্রোটোকল নিয়েও আলোচনা করে যা প্রাথমিক স্টার্টআপ থেকে শুরু করে সাধারণ পরিচালনার চক্র পর্যন্ত আদর্শ পরিচালনার শর্ত প্রতিষ্ঠা করে।

অগ্রহণযোগ্য রক্ষণাবেক্ষণ এবং মনিটরিং সিস্টেম

ব্যাপক প্রতিরোধমূলক রক্ষণাবেক্ষণ কর্মসূচি নিয়মিত নিরীক্ষণ, স্নেহকরণ ব্যবস্থাপনা এবং উপাদান পরীক্ষার মাধ্যমে ভারী ডিউটি অ্যাপ্লিকেশনগুলিতে গিয়ার রিডিউসারের পরিচালন জীবন এবং নির্ভরযোগ্যতা সর্বাধিক করে। আধুনিক রক্ষণাবেক্ষণ কৌশলগুলিতে ক্রমবর্ধমান সমস্যাগুলি সনাক্ত করার জন্য কম্পন বিশ্লেষণ, তাপীয় ইমেজিং এবং তেল বিশ্লেষণ সহ অবস্থা নিরীক্ষণ প্রযুক্তি অন্তর্ভুক্ত থাকে, যা যন্ত্রপাতির বিফলতা বা অপ্রত্যাশিত বন্ধ হওয়ার আগেই সমস্যা চিহ্নিত করতে সাহায্য করে। ভবিষ্যদ্বাণীমূলক রক্ষণাবেক্ষণ কৌশলগুলি রক্ষণাবেক্ষণ দলকে পরিকল্পিত বন্ধের সময় মেরামতি করার সুযোগ দেয় এবং যথাযথ অবস্থার ভিত্তিতে উপাদান প্রতিস্থাপনের সময়কাল অনুকূলিত করে, যা যে কোনো সময়ভিত্তিক নির্ধারিত সূচির চেয়ে বেশি কার্যকর।

গিয়ার রিডিউসারের রক্ষণাবেক্ষণের ক্ষেত্রে লুব্রিকেশন ম্যানেজমেন্ট একটি গুরুত্বপূর্ণ দিক, যেখানে উপযুক্ত তেল নির্বাচন, পরিবর্তনের সময়সীমা এবং দূষণ নিয়ন্ত্রণ সরাসরি উপাদানের আয়ু এবং কার্যকরী দক্ষতাকে প্রভাবিত করে। উন্নত সিনথেটিক লুব্রিকেন্টগুলি উন্নত তাপমাত্রা স্থিতিশীলতা, পরিবর্তনের সময়সীমা বৃদ্ধি এবং চরম অপারেটিং অবস্থার অধীনে উপাদানের জন্য শ্রেষ্ঠ সুরক্ষা সহ উন্নত কর্মক্ষমতা বৈশিষ্ট্য প্রদান করে। ভারী দায়িত্বের গিয়ার রিডিউসারগুলির জন্য রক্ষণাবেক্ষণ কর্মসূচির মধ্যে সিস্টেমের নির্ভরযোগ্যতা বা নিরাপত্তা ক্ষতিগ্রস্ত হওয়ার আগেই সম্ভাব্য সমস্যাগুলি শনাক্ত করার জন্য সীলিং সিস্টেম, মাউন্টিং হার্ডওয়্যার এবং কাপলিং উপাদানগুলির নিয়মিত পরিদর্শন অন্তর্ভুক্ত থাকা উচিত।

FAQ

ভারী দায়িত্বের অ্যাপ্লিকেশনের জন্য হেলিকাল এবং ওয়ার্ম গিয়ার রিডিউসারের মধ্যে প্রধান পার্থক্যগুলি কী কী

হেলিকাল গিয়ার রিডিউসারগুলি সাধারণত 95-98% দক্ষতার হার প্রদান করে এবং কৃমি গিয়ার রিডিউসারের তুলনায় উচ্চতর ইনপুট গতি নিয়ন্ত্রণ করতে পারে, যা সাধারণত 70-90% দক্ষতা অর্জন করে কিন্তু একক-পর্যায়ের কনফিগারেশনে উচ্চতর হ্রাস অনুপাত এবং শ্রেষ্ঠ স্বয়ং-লকিং ক্ষমতা প্রদান করে। উচ্চ দক্ষতা এবং মসৃণ কার্যকারিতা প্রয়োজন এমন ক্রমাগত কাজের অ্যাপ্লিকেশনগুলিতে হেলিকাল ডিজাইনগুলি ছাড়িয়ে যায়, যখন অবস্থান নির্ধারণের অ্যাপ্লিকেশন এবং উল্লম্ব লোডের জন্য কৃমি গিয়ার রিডিউসারগুলি পছন্দের হয় যেখানে স্বয়ং-লকিং ব্যাক-ড্রাইভিং প্রতিরোধ করে। লোড ধারণের ক্ষমতা সংক্রান্ত দক্ষতা অগ্রাধিকার, হ্রাস অনুপাতের প্রয়োজন এবং নিরাপত্তা বিবেচনা সহ নির্দিষ্ট অ্যাপ্লিকেশনের প্রয়োজনীয়তার উপর নির্ভর করে এই গিয়ার রিডিউসার ধরনগুলির মধ্যে পার্থক্য করা হয়।

আমার গিয়ার রিডিউসার অ্যাপ্লিকেশনের জন্য উপযুক্ত সার্ভিস ফ্যাক্টর কীভাবে নির্ধারণ করব?

সার্ভিস ফ্যাক্টরের নির্বাচন অপারেশনাল বৈশিষ্ট্যের উপর নির্ভর করে, যার মধ্যে রয়েছে লোডের সমতা, স্টার্টিং ফ্রিকোয়েন্সি, শক লোডিং পরিস্থিতি এবং ডিউটি সাইকেলের পরিবর্তন। মসৃণ লোডিং এবং দুর্লভ স্টার্টযুক্ত অ্যাপ্লিকেশনগুলির জন্য সাধারণত 1.0-1.25 পর্যন্ত সার্ভিস ফ্যাক্টর প্রয়োজন হয়, যেখানে শক লোড বা ঘন ঘন রিভার্সালের শিকার সরঞ্জামগুলির জন্য 1.5-2.0 বা তার বেশি সার্ভিস ফ্যাক্টর প্রয়োজন হতে পারে। ভারী কার্যভারের অ্যাপ্লিকেশনগুলির ক্ষেত্রে উপযুক্ত সার্ভিস ফ্যাক্টর নির্ধারণের সময় পীক টর্ক ঘটনা, পরিবেশগত অবস্থা এবং নির্ভরযোগ্যতার প্রয়োজনীয়তা বিবেচনা করা উচিত। গিয়ার রিডিউসার নির্মাতাদের সাথে পরামর্শ করা এবং অ্যাপ্লিকেশন-নির্দিষ্ট নির্দেশিকা পর্যালোচনা করা প্রকৃত পরিচালন অবস্থার অধীনে সঠিক আকার এবং দীর্ঘমেয়াদী নির্ভরযোগ্যতা নিশ্চিত করে।

ভারী কার্যভারের গিয়ার রিডিউসারগুলির জন্য কী ধরনের রক্ষণাবেক্ষণ বিরতি সুপারিশ করা হয়

ভারী ধরনের গিয়ার রিডিউসারগুলির জন্য রক্ষণাবেক্ষণের সময়সীমা কাজের অবস্থা, পরিবেশগত কারণ এবং নির্মাতার নির্দেশাবলীর উপর ভিত্তি করে পরিবর্তিত হয়, কিন্তু সাধারণত 500-1000 ঘন্টা কাজের পর প্রাথমিক তেল পরিবর্তন এবং খনিজ তেলের জন্য 2500-5000 ঘন্টা বা সিনথেটিক লুব্রিকেন্টের জন্য 5000-8000 ঘন্টার নিয়মিত সময়সীমা অন্তর্ভুক্ত থাকে। কঠোর পরিবেশ বা উচ্চ লোডযুক্ত অ্যাপ্লিকেশনের ক্ষেত্রে আরও ঘন ঘন রক্ষণাবেক্ষণের প্রয়োজন হতে পারে, যেখানে কন্ডিশন মনিটরিং সিস্টেমগুলি উপাদানের বাস্তব-সময়ের স্বাস্থ্য তথ্য প্রদান করে রক্ষণাবেক্ষণের সময়সীমা বাড়িয়ে দিতে পারে। নিয়মিত পরিদর্শনের মধ্যে ভাইব্রেশন মনিটরিং, তাপমাত্রা পরীক্ষা এবং তেল বিশ্লেষণ অন্তর্ভুক্ত থাকা উচিত যাতে স্থির সূচির পরিবর্তে আসল যন্ত্রপাতির অবস্থার ভিত্তিতে রক্ষণাবেক্ষণের সময় অনুকূলিত করা যায়।

কি ভারী ধরনের অ্যাপ্লিকেশনের জন্য গিয়ার রিডিউসারগুলি কাস্টমাইজ করা যায়

হ্যাঁ, নামকরা গিয়ার রিডিউসার নির্মাতারা ভারী ধরনের অ্যাপ্লিকেশনের জন্য বিশেষ মাউন্টিং কনফিগারেশন, অ-আদর্শ অনুপাত, উন্নত সীলিং ব্যবস্থা এবং উপকরণের আপগ্রেডসহ ব্যাপক কাস্টমাইজেশনের বিকল্প প্রদান করে। কাস্টম পরিবর্তনগুলিতে বিস্ফোরণ-প্রতিরোধী আবরণ, ক্ষয়কারী পরিবেশের জন্য বিশেষ কোটিং, সংযুক্ত কুলিং সিস্টেম এবং অ্যাপ্লিকেশন-নির্দিষ্ট ইনপুট/আউটপুট ব্যবস্থা অন্তর্ভুক্ত থাকতে পারে। কাস্টমাইজেশন প্রক্রিয়াটি সাধারণত বিস্তারিত অ্যাপ্লিকেশন বিশ্লেষণ, প্রকৌশল পর্যালোচনা এবং কার্যকারিতা যাচাইকরণ নিয়ে গঠিত যাতে পরিবর্তিত গিয়ার রিডিউসারগুলি নির্ভরযোগ্যতা এবং নিরাপত্তা মান বজায় রাখার পাশাপাশি সমস্ত পরিচালন প্রয়োজনীয়তা পূরণ করে। প্রয়োজনীয় পরিবর্তনের পরিমাণ এবং নির্মাতার ক্ষমতার উপর নির্ভর করে কাস্টম গিয়ার রিডিউসারগুলির জন্য লিড টাইম এবং খরচ ভিন্ন হতে পারে।

সূচিপত্র

- গিয়ার রিডিউসারের চারটি প্রধান ধারার বোধগম্যতা

- কমপ্যাক্ট পাওয়ার ট্রান্সমিশনের জন্য গ্রহানুগ গিয়ার সিস্টেম

- কোণাঙ্কিত পাওয়ার ট্রান্সমিশনের জন্য বেভেল গিয়ার কনফিগারেশন

- কার্যকারিতা অপটিমাইজেশন এবং নির্বাচনের মানদণ্ড

- ইনস্টলেশন এবং রক্ষণাবেক্ষণের সেরা প্রaksi

-

FAQ

- ভারী দায়িত্বের অ্যাপ্লিকেশনের জন্য হেলিকাল এবং ওয়ার্ম গিয়ার রিডিউসারের মধ্যে প্রধান পার্থক্যগুলি কী কী

- আমার গিয়ার রিডিউসার অ্যাপ্লিকেশনের জন্য উপযুক্ত সার্ভিস ফ্যাক্টর কীভাবে নির্ধারণ করব?

- ভারী কার্যভারের গিয়ার রিডিউসারগুলির জন্য কী ধরনের রক্ষণাবেক্ষণ বিরতি সুপারিশ করা হয়

- কি ভারী ধরনের অ্যাপ্লিকেশনের জন্য গিয়ার রিডিউসারগুলি কাস্টমাইজ করা যায়