Industrielle Betriebsabläufe in den Bereichen Fertigung, Bergbau, Bauwesen und Verarbeitung sind stark auf robuste mechanische Systeme angewiesen, um anspruchsvolle Arbeitslasten bewältigen zu können. Im Zentrum dieser Systeme stehen Getriebemotoren, hochentwickelte mechanische Bauelemente, die eine hochtourige, niederdrehmomentige Eingangsdrehzahl von Motoren in eine niedrigere Drehzahl mit höherem Drehmoment umwandeln, die für Schwerlastanwendungen geeignet ist. Die Auswahl des richtigen Getriebemotors für spezifische industrielle Anforderungen kann Effizienz, Lebensdauer der Ausrüstung und die Gesamtproduktivität erheblich beeinflussen. Der Auswahlprozess erfordert eine sorgfältige Abwägung mehrerer Faktoren wie Lastanforderungen, Umgebungsbedingungen, Platzverhältnisse und langfristige Wartungsaspekte.

Verständnis der vier Hauptserien von Getriebemotoren

Schraubengebtriebe für Präzisionsanwendungen

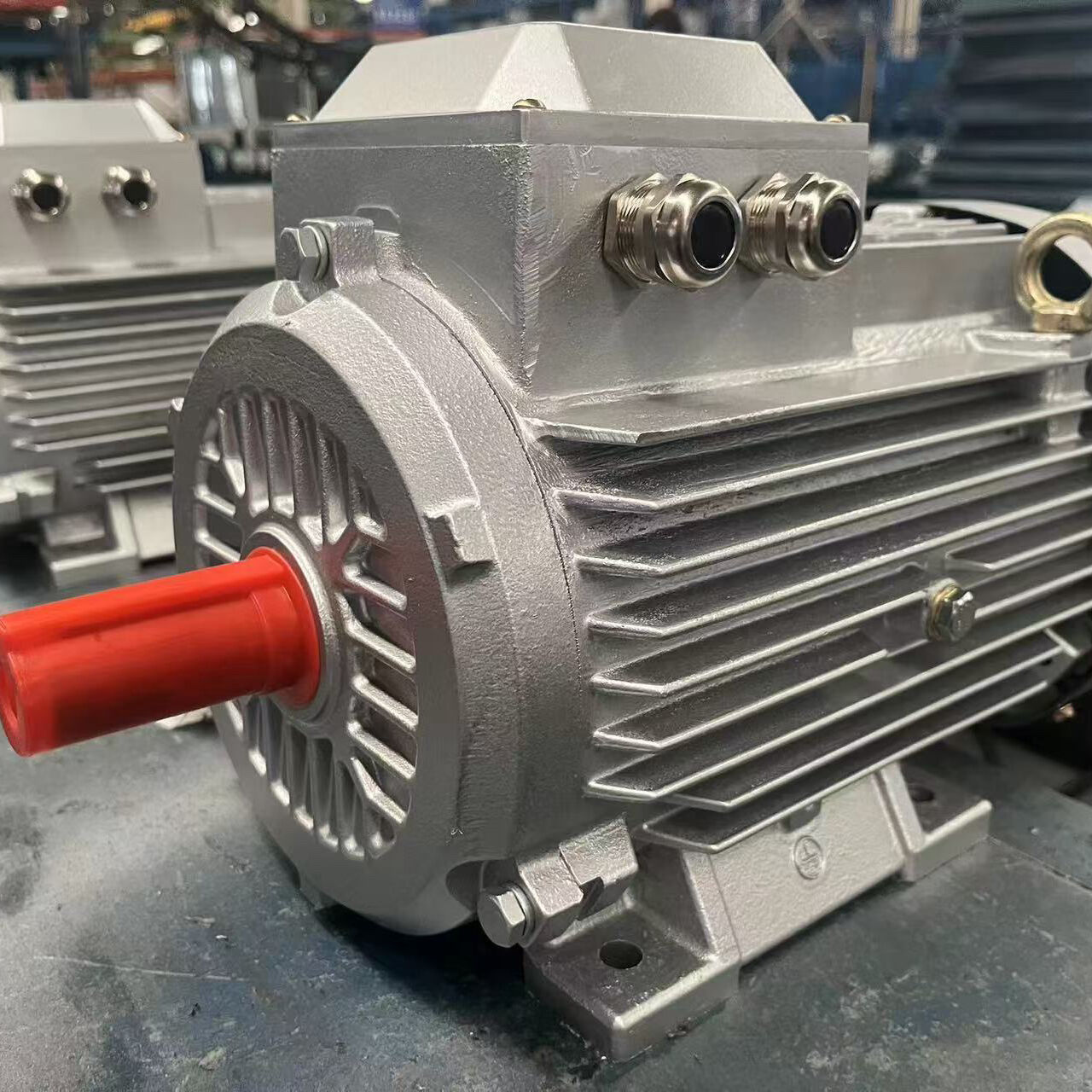

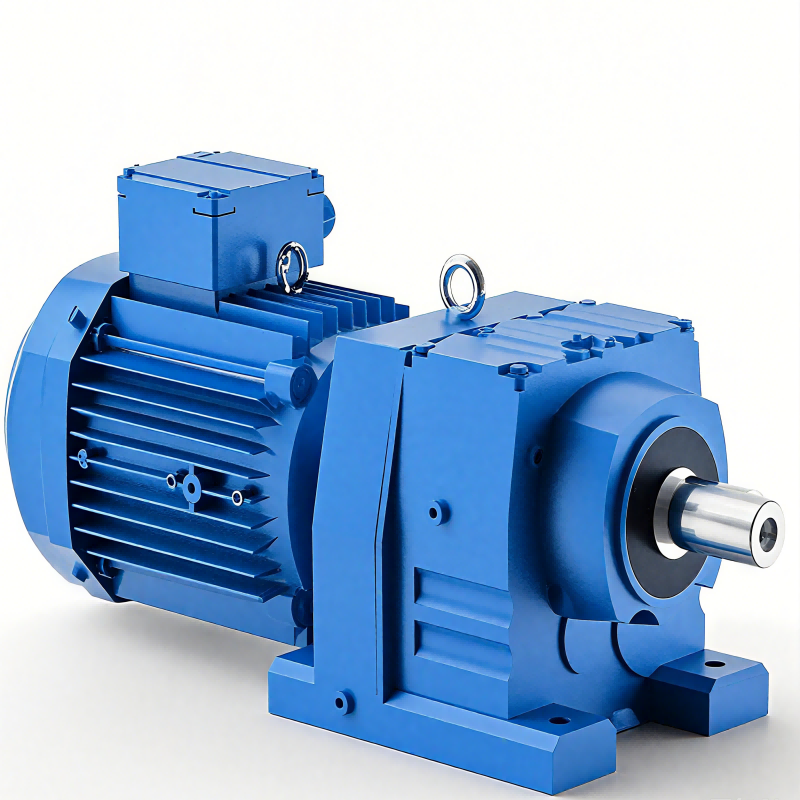

Schneckengetriebe stellen eine der am weitesten verbreiteten Lösungen in anspruchsvollen industriellen Anwendungen dar, da sie über herausragende Effizienz und ein ruhiges Betriebsverhalten verfügen. Diese Getriebe verfügen über schräg angeordnete Zähne, die sich schrittweise verzahnen, wodurch im Vergleich zu geradverzahnten Alternativen geringere Geräuschentwicklung und eine verbesserte Lastverteilung erreicht werden. Die schräge Verzahnung ermöglicht eine höhere Drehmomentübertragung bei kompakten Abmessungen, wodurch sie ideal für Anwendungen sind, bei denen eine optimale Raumnutzung entscheidend ist. Fertigungsanlagen zur Verarbeitung kontinuierlicher Materialien, Förderanlagen für Schütt produkte , und automatisierte Montagelinien setzen aufgrund ihrer Zuverlässigkeit und gleichbleibenden Leistung häufig auf Schneckengetriebe.

Die technischen Vorteile von Schrägverzahnungs-Getrieben reichen über die einfache Drehmomentvervielfachung hinaus und umfassen eine hervorragende Wärmeableitung sowie verlängerte Betriebslebenszyklen. Moderne Fertigungstechniken beinhalten heute gehärtete Zahnflanken und Präzisions-Schleifverfahren, wodurch sichergestellt wird, dass diese Getriebe ihre Leistungsmerkmale auch unter extremen Betriebsbedingungen beibehalten. Bei der Auswahl von Schrägverzahnungs-Getrieben für anspruchsvolle Anwendungen müssen Ingenieure Faktoren wie Spielanforderungen, Montagekonfigurationen und thermische Managementfähigkeiten berücksichtigen, um eine optimale Systemintegration und langfristige Zuverlässigkeit zu gewährleisten.

Schneckengetriebe für hohe Übersetzungsverhältnisse

Schneckengetriebe zeichnen sich in Anwendungen aus, bei denen erhebliche Drehzahlübersetzungsverhältnisse erforderlich sind und gleichzeitig Selbsthemmung gewährleistet werden muss, um eine Rückdrehung zu verhindern. Diese spezialisierten Getriebe nutzen einen Schneckentrieb, bestehend aus einer Schnecke, die mit einem Schneckenrad verzahnt ist, wodurch Übersetzungsverhältnisse erreicht werden können, die in einstufigen Ausführungen 100:1 überschreiten. Schwere Hebezeuge, Positioniersysteme und Materialhandhabungsanlagen profitieren erheblich von den inhärenten Sicherheitsmerkmalen und der kompakten Bauform der Schneckengetriebe. Die selbsthemmende Eigenschaft macht zusätzliche Bremssysteme bei vielen vertikalen Lastanwendungen überflüssig, vereinfacht das Systemdesign und senkt die Gesamtkomponentenkosten.

Moderne Schneckengetriebe verwenden fortschrittliche Materialien und Schmiersysteme, um die traditionellen Wirkungsgradeinschränkungen aufgrund des Gleitkontakts zwischen den Getriebeteilen zu überwinden. Bronze-Schneckenräder in Kombination mit gehärteten Stahl-Schneckenwellen bieten optimale Verschleißwerte und verlängerte Wartungsintervalle. Bei der Auswahl von Schneckengetrieben für anspruchsvolle Anwendungen ist auf die thermische Managementanforderungen zu achten, da die Gleitbewegung im Vergleich zu anderen Getriebetypen mehr Wärme erzeugt. Geeignete Kühlstrategien und hochwertige synthetische Schmierstoffe ermöglichen einen zuverlässigen Betrieb dieser Systeme auch in beanspruchten industriellen Umgebungen.

Planetargetriebesysteme für kompakte Leistungsübertragung

Anwendungen mit hoher Leistungsdichte

Planetengetriebe bieten außergewöhnliche Leistung-zu-Gewicht-Verhältnisse und sind daher unverzichtbar für Anwendungen, bei denen Platzbeschränkungen und Gewichtsgrenzen entscheidende Konstruktionsfaktoren darstellen. Diese hochentwickelten Getriebe nutzen mehrere Planetenräder, die um ein zentrales Sonnenrad angeordnet sind, wobei die Kraftübertragung über einen Hohlradverbund erfolgt. Die verteilte Lastaufteilung auf mehrere Zahnradpaarungen ermöglicht es Planetensystemen, erheblich höhere Drehmomente zu übertragen als vergleichbare Einzelverzahnungskonfigurationen. Mobile Arbeitsmaschinen, Robotikanwendungen und Luft- und Raumfahrtanlagen setzen häufig Planetengetriebe ein, da sie über kompakte Bauformen verfügen und unter wechselnden Lastbedingungen außergewöhnlich langlebig sind.

Die modulare Bauweise von Planetengetrieben ermöglicht flexible Übersetzungsverhältniskombinationen und mehrstufige Konfigurationen, um exakte Drehzahlreduktionsanforderungen zu erfüllen. Fortschrittliche Planetengetriebe nutzen präzisionsgefertigte Komponenten und spezialisierte Lagerungen, um Spiel zu minimieren und die Positionierungsgenauigkeit zu maximieren. Schwergängige Anwendungen profitieren von der inhärenten Redundanz der Planetensysteme, bei denen ein Ausfall einzelner Planetenräder nicht sofort zum Systemausfall führt. Bei der Auswahl von Planetengetrieben müssen dynamische Belastungsbedingungen, Umweltbelastungen und Wartungszugänglichkeit berücksichtigt werden, um eine optimale Langzeitleistung in anspruchsvollen industriellen Einsatzbereichen sicherzustellen.

Ingenieurteams, die Planetengetriebe für anspruchsvolle Anwendungen bewerten, sollten Systeme mit gehärteten Zahnrädern und robusten Trägerbaugruppen bevorzugen, die Stoßbelastungen und betriebliche Schwankungen standhalten können. Die Integration fortschrittlicher Dichtsysteme und hochwertiger Schmierstoffe verlängert die Wartungsintervalle und reduziert den Wartungsaufwand – entscheidende Faktoren in Umgebungen mit Dauerbetrieb, in denen ungeplante Ausfallzeiten erhebliche wirtschaftliche Nachteile verursachen.

Präzisionssteuer- und Positioniersysteme

Präzisions-Planetengetriebe übernehmen entscheidende Funktionen in Anwendungen, die eine genaue Positionierung und ein gleichmäßiges Bewegungsverhalten erfordern. Fertigungsanlagen, CNC-Maschinen und automatisierte Materialhandhabungssysteme sind auf das geringe Spiel und die hohe Torsionssteifigkeit angewiesen, die qualitativ hochwertige Planetengetriebe bieten. Die symmetrische Lastverteilung, die den Planetengetriebe-Konfigurationen inhärent ist, führt im Vergleich zu anderen Getriebebauformen zu reduzierten Lagerbelastungen und einer verlängerten Komponentenlebensdauer. Hochentwickelte Planetensysteme verfügen über spezielle Anti-Spiel-Mechanismen und präzisionsgeschliffene Zahnflanken, um Positioniergenauigkeiten im Bereich von Winkelminuten zu erreichen.

Der Auswahlprozess für Präzisions-Planetengetriebe beinhaltet eine sorgfältige Bewertung dynamischer Leistungsmerkmale wie Beschleunigungsfähigkeit, Einschwingzeit und thermische Stabilität unter wechselnden Lastbedingungen. Hochleistungsanwendungen verlangen oft Getriebe mit integrierten Rückmeldesystemen und Temperaturüberwachungsfunktionen, um eine gleichbleibende Leistung über den gesamten Betriebszyklus hinweg sicherzustellen. Qualitativ hochwertige Planetengetriebe, die für anspruchsvolle Präzisionsanwendungen konzipiert sind, verwenden fortschrittliche Materialien und Oberflächenbehandlungen, um die Genauigkeitsvorgaben über lange Einsatzzeiten aufrechtzuerhalten und mechanischen Belastungen durch häufige Richtungswechsel sowie variable Lastbedingungen standzuhalten.

Kegelrad-Anordnungen für winklige Kraftübertragung

Lösungen für rechteckige Antriebe

Kegelradgetriebe bieten wichtige Winkel-Kraftübertragungsfunktionen für Anwendungen, bei denen die Eingangs- und Ausgangswellen in bestimmten Winkeln positioniert werden müssen, um den baulichen Gegebenheiten der Ausrüstung Rechnung zu tragen. Diese speziellen Getriebe arbeiten typischerweise mit einem Winkel von 90 Grad, obwohl Sonderausführungen verschiedene winkelbezogene Anforderungen je nach anwendung spezifikationen erfüllen können. Schwerlast-Fördersysteme, Bergbaugeräte und Landmaschinen verwenden häufig Kegelradgetriebe, um die Kraftübertragung umzuleiten und gleichzeitig eine effiziente Drehmomentübertragung aufrechtzuerhalten. Die robuste Konstruktion industrieller Kegelradgetriebe ermöglicht einen zuverlässigen Betrieb unter hohen Stoßbelastungen und wechselnden Umgebungsbedingungen, wie sie in anspruchsvollen Anwendungen üblich sind.

Moderne Kegelradgetriebe nutzen fortschrittliche Fertigungstechniken, einschließlich computergesteuerter Schleif- und Wärmebehandlungsverfahren, um hervorragende Oberflächenqualitäten und hohe Maßgenauigkeit zu erreichen. Spiralkegelradgetriebe bieten eine verbesserte Lastverteilung und einen gleichmäßigeren Betrieb im Vergleich zu geraden Kegelradanordnungen, wodurch sie für Dauerbetriebsanwendungen bevorzugt werden. Die Auswahl geeigneter Kegelradgetriebe erfordert die Berücksichtigung der Anforderungen an die Wellenpositionierung, Montageflexibilität und Wartungszugänglichkeit, um eine erfolgreiche Integration in bestehende Anlagenaufbauten bei gleichzeitiger Sicherstellung optimaler Leistungsmerkmale zu gewährleisten.

Schwere Anwendungen im Bergbau und Bauwesen

Kegelradgetriebe, die für den Einsatz in Bergbau- und Baubetrieben ausgelegt sind, müssen extremen Betriebsbedingungen standhalten, einschließlich hoher Stoßbelastungen, abrasiver Verunreinigungen und Temperaturschwankungen. Diese robusten Systeme verfügen über verstärkte Gehäuse, hochwertige Dichtsysteme und spezielle Schmierungslösungen, um einen zuverlässigen Betrieb in anspruchsvollen industriellen Umgebungen sicherzustellen. Anlagen im Steinbruchbereich, Erdbewegungsmaschinen und Materialaufbereitungssysteme sind auf die Langlebigkeit und gleichbleibende Leistungsfähigkeit korrekt dimensionierter Kegel getriebeverzögerer um die Produktivität aufrechtzuerhalten und gleichzeitig Wartungsarbeiten sowie betriebliche Störungen zu minimieren.

Die technischen Anforderungen an Schwerlast-Kegelradgetriebe gehen über grundlegende mechanische Spezifikationen hinaus und umfassen auch Kontaminationsbeständigkeit, thermisches Management sowie die Optimierung der Nutzungsdauer. Fortschrittliche Kegelrad-Systeme verfügen über Funktionen wie Labyrinthdichtungen, Entlüftungssysteme und Zustandsüberwachungsfunktionen, um die Betriebssicherheit in anspruchsvollen Umgebungen zu maximieren. Bei der Auswahl müssen Kriterien wie Spitzenlastbedingungen, Schwankungen des Lastzyklus und das Ausmaß der Umgebungseinflüsse berücksichtigt werden, um sicherzustellen, dass die gewählten Getriebe während ihrer vorgesehenen Einsatzdauer zuverlässigen Betrieb gewährleisten und gleichzeitig den Sicherheits- und Leistungsanforderungen genügen.

Leistungsoptimierung und Auswahlkriterien

Lastanalyse und Drehmomentanforderungen

Eine genaue Lastanalyse bildet die Grundlage für die richtige Auswahl von Getriebemotoren für anspruchsvolle Anwendungen und erfordert eine umfassende Bewertung der betrieblichen Drehmomentanforderungen, Spitzenlastbedingungen und Kenngrößen des Betriebszyklus. Ingenieure müssen sowohl die Dauerdrehmomentbeanspruchungen als auch dynamische Belastungsereignisse wie Anlauftransienten, Notstopps und Stoßbelastungen berücksichtigen, die die normalen Betriebsbedingungen erheblich übersteigen können. Moderne Getriebemotoren enthalten Nutzfaktoren und Sicherheitsmargen, um diesen variablen Belastungsbedingungen gerecht zu werden und gleichzeitig während ihrer gesamten Nutzungsdauer eine zuverlässige Leistung aufrechtzuerhalten. Fortschrittliche Lastanalyseverfahren nutzen Computermodellierung und Felderhebung von Daten, um präzise Belastungsprofile zu erstellen, die die optimale Spezifikation von Getriebemotoren bestimmen.

Die Beziehung zwischen Eingangsdrehzahl, Ausgangsdrehmoment und Übersetzungsverhältnis beeinflusst direkt die Auswahl und Dimensionierung von Getriebemotoren. Höhere Übersetzungsverhältnisse ermöglichen in der Regel eine stärkere Drehmomentvervielfachung, können jedoch Effizitverluste und eine erhöhte Komplexität verursachen, die gegen die Anforderungen der jeweiligen Anwendung abgewogen werden müssen. Schwerlastanwendungen profitieren häufig von mehrstufigen Getrieben, die ein optimales Gleichgewicht zwischen Drehmomentkapazität, Wirkungsgrad und physikalischen Abmessungen schaffen. Die fachgerechte Auswahl von Getrieben erfordert eine sorgfältige Berücksichtigung der thermischen Belastung, Schmierbedingungen und Verteilung mechanischer Spannungen, um langfristige Zuverlässigkeit unter den vorgegebenen Betriebsbedingungen sicherzustellen.

Umweltaspekte und Schutzstandards

Umweltfaktoren spielen eine entscheidende Rolle bei der Auswahl und Spezifizierung von Getriebeverstärkern für anspruchsvolle Anwendungen, wobei extreme Temperaturen, Feuchtigkeit, chemische Beständigkeit und Widerstandsfähigkeit gegen Verschmutzung zu berücksichtigen sind. In industriellen Umgebungen werden mechanische Geräte häufig Bedingungen ausgesetzt, die über die standardmäßigen Betriebsparameter hinausgehen, was spezialisierte Getriebeverstärker mit verbesserten Schutzmerkmalen und materialspezifischer Kompatibilität erfordert. Korrosionsbeständige Beschichtungen, verbesserte Dichtungssysteme und temperaturkompensierte Schmierstoffe ermöglichen einen zuverlässigen Betrieb unter anspruchsvollen Umweltbedingungen und gewährleisten gleichzeitig die Einhaltung der Leistungsanforderungen über längere Einsatzzeiträume hinweg.

Schutzklassen wie IP-Bewertungen definieren das Maß an Umweltschutz, das Gehäuse von Getriebeverstärkern gegenüber Staub, Feuchtigkeit und anderen in industriellen Umgebungen üblichen Verunreinigungen bieten. Für anspruchsvolle Anwendungen werden häufig Schutzgrade ab IP65 oder höher benötigt, um einen zuverlässigen Betrieb in Spülumgebungen, im Außenbereich und in Anlagen mit luftgetragenen Verunreinigungen sicherzustellen. Bei der Auswahl müssen die langfristigen Auswirkungen der Umgebungseinflüsse auf die Komponenten des Getriebeverstärkers bewertet und geeignete Schutzmaßnahmen festgelegt werden, um die Betriebssicherheit zu gewährleisten, Wartungsarbeiten zu minimieren und die Intervalle zwischen größeren Überholungen zu verlängern.

Best Practices für Installation und Wartung

Richtige Montage- und Ausrichtverfahren

Die erfolgreiche Installation von Getriebeuntersetzungen in anspruchsvollen Anwendungen erfordert die Einhaltung präziser Montage- und Ausrichtverfahren, um eine optimale Lastverteilung sicherzustellen und vorzeitigen Verschleiß von Komponenten zu vermeiden. Die Vorbereitung des Fundaments, die Wellenausrichtung und die Auswahl der Kupplung beeinflussen direkt den reibungslosen Betrieb und die Lebensdauer von Getriebeuntersetzungsanlagen. Zu professionellen Installationspraktiken gehören der Einsatz von Präzisions-Ausrichtwerkzeugen, die korrekte Drehmomentvorgaben einzuhalten sowie systematische Überprüfungsverfahren, um vor der Inbetriebnahme eine ordnungsgemäße Installation zu bestätigen. Fehlausrichtungen können übermäßige Belastungen, Vibrationen und Wärmeentwicklung verursachen, wodurch Leistung und Zuverlässigkeit der Getriebeuntersetzungen erheblich beeinträchtigt werden.

Moderne Installationsverfahren integrieren Laserausrichtsysteme und computergestützte Wuchtausrüstungen, um Ausrichttoleranzen zu erreichen, die die Leistung von Getriebemotoren maximieren und Betriebsspannungen minimieren. Bei der Installationsplanung müssen Basisverguss, Schwingungsisolierung und die Berücksichtigung thermischer Ausdehnung berücksichtigt werden, um langfristige Dimensionsstabilität und dauerhafte Ausrichtung sicherzustellen. Hochwertige Installationsverfahren beinhalten zudem die Vorbereitung des Schmiersystems, Verfahren für die Erstbefüllung sowie Einlaufprotokolle, die optimale Betriebsbedingungen vom ersten Start bis hin zu regulären Betriebszyklen gewährleisten.

Präventive Wartung und Überwachungssysteme

Umfassende präventive Wartungsprogramme maximieren die Nutzungsdauer und Zuverlässigkeit von Getrieben in anspruchsvollen Anwendungen durch systematische Überwachung, Schmierstoffmanagement und Inspektionsprotokolle für Komponenten. Moderne Wartungsstrategien integrieren Zustandsüberwachungstechnologien wie Vibrationsanalyse, Thermografie und Öluntersuchungen, um sich entwickelnde Probleme frühzeitig zu erkennen, bevor es zu einem Ausfall der Ausrüstung oder ungeplanten Stillständen kommt. Mit Methoden der vorausschauenden Wartung können Wartungsteams Reparaturen während geplanter Stillstände koordinieren und die Austauschintervalle der Komponenten basierend auf deren tatsächlichem Zustand optimieren, anstatt willkürliche zeitbasierte Intervalle anzuwenden.

Das Schmiermanagement stellt einen kritischen Aspekt der Wartung von Getriebeverstärkern dar, wobei die richtige Auswahl des Öls, Wechselintervalle und die Kontrolle von Verunreinigungen direkten Einfluss auf die Lebensdauer der Komponenten und die Betriebseffizienz haben. Hochentwickelte synthetische Schmierstoffe bieten verbesserte Leistungsmerkmale, einschließlich besserer Temperaturbeständigkeit, verlängerter Ölwechselintervalle und überlegener Komponentenschutzleistung unter extremen Betriebsbedingungen. Wartungsprogramme für Schwerlast-Getriebe sollten regelmäßige Inspektionen der Dichtsysteme, Befestigungselemente und Kupplungskomponenten umfassen, um potenzielle Probleme zu erkennen, bevor sie die Zuverlässigkeit oder Sicherheit des Systems beeinträchtigen.

FAQ

Was sind die Hauptunterschiede zwischen schrägzahn- und schneckengetriebenen Getriebeverstärkern für Schwerlastanwendungen

Schraubengetriebe bieten höhere Wirkungsgrade, typischerweise 95–98 %, und können im Vergleich zu Schneckengetrieben höhere Eingangsdrehzahlen bewältigen, die in der Regel einen Wirkungsgrad von 70–90 % erreichen, jedoch überlegene selbsthemmende Eigenschaften und höhere Übersetzungsverhältnisse in einstufigen Ausführungen bieten. Schraubengehäuse zeichnen sich in Dauerbetriebsanwendungen aus, bei denen hoher Wirkungsgrad und ein ruhiger Betrieb erforderlich sind, während Schneckengetriebe bevorzugt werden für Positionieranwendungen und vertikale Lasten, bei denen die Selbsthemmung ein Zurücklaufen verhindert. Die Wahl zwischen diesen Getriebetypen hängt von den spezifischen Anforderungen der Anwendung ab, einschließlich Prioritäten bezüglich Wirkungsgrad, benötigtem Übersetzungsverhältnis und Sicherheitsaspekten im Hinblick auf Lasthaltefähigkeit.

Wie bestimme ich den geeignete Servicefaktor für meine Getriebeanwendung

Die Auswahl des Servicefaktors hängt von betrieblichen Eigenschaften ab, einschließlich Lastgleichmäßigkeit, Häufigkeit des Anlaufens, Stoßbelastungsbedingungen und Schwankungen des Betriebszyklus. Anwendungen mit gleichmäßiger Belastung und seltenem Anlauf erfordern typischerweise Servicefaktoren von 1,0–1,25, während Geräte, die Stoßbelastungen oder häufige Richtungsumkehrungen ausgesetzt sind, Servicefaktoren von 1,5–2,0 oder höher benötigen können. Bei anspruchsvollen Anwendungen sollten Spitzen-Drehmomentereignisse, Umgebungsbedingungen und Zuverlässigkeitsanforderungen bei der Bestimmung geeigneter Servicefaktoren berücksichtigt werden. Die Konsultation von Getriebeproduzenten und die Überprüfung anwendungsspezifischer Richtlinien gewährleisten eine korrekte Dimensionierung und langfristige Zuverlässigkeit unter realen Betriebsbedingungen.

Welche Wartungsintervalle werden für schwerlasttaugliche Getriebe empfohlen

Die Wartungsintervalle für Schwerlastgetriebe variieren je nach Betriebsbedingungen, Umweltfaktoren und Herstellerspezifikationen, umfassen jedoch typischerweise einen ersten Ölwechsel nach 500–1000 Betriebsstunden, gefolgt von regelmäßigen Intervallen von 2500–5000 Stunden bei Mineralölen oder 5000–8000 Stunden bei synthetischen Schmierstoffen. Harte Umgebungen oder Anwendungen mit hoher Belastung können häufigere Wartungen erfordern, während Zustandsüberwachungssysteme die Intervalle verlängern können, indem sie Echtzeit-Informationen zum Bauteilzustand bereitstellen. Regelmäßige Inspektionen sollten Vibrationenüberwachung, Temperaturprüfungen und Ölanalysen umfassen, um den Wartungszeitpunkt anhand des tatsächlichen Anlagenzustands statt nach festen Zeitplänen zu optimieren.

Können Getriebe für bestimmte Schwerlastanwendungen angepasst werden

Ja, renommierte Hersteller von Getriebereduziern bieten umfangreiche Anpassungsmöglichkeiten, darunter spezielle Montagekonfigurationen, Nicht-Standard-Übersetzungen, verbesserte Dichtsysteme und Materialaufwertungen, um die Anforderungen spezifischer Schwerlastanwendungen zu erfüllen. Zu den möglichen Sonderanfertigungen gehören explosionsgeschützte Gehäuse, Spezialbeschichtungen für korrosive Umgebungen, integrierte Kühlsysteme sowie anwendungsspezifische Anordnungen der Ein- und Ausgangswellen. Der Anpassungsprozess umfasst in der Regel eine detaillierte Anwendungsanalyse, eine ingenieurtechnische Prüfung und eine Leistungsvalidierung, um sicherzustellen, dass die modifizierten Getriebereduzierer alle betrieblichen Anforderungen erfüllen und gleichzeitig Zuverlässigkeit und Sicherheitsstandards gewahrt bleiben. Die Lieferzeiten und Kosten für kundenspezifische Getriebereduzierer variieren je nach Umfang der erforderlichen Modifikationen und den Fähigkeiten des Herstellers.

Inhaltsverzeichnis

- Verständnis der vier Hauptserien von Getriebemotoren

- Planetargetriebesysteme für kompakte Leistungsübertragung

- Kegelrad-Anordnungen für winklige Kraftübertragung

- Leistungsoptimierung und Auswahlkriterien

- Best Practices für Installation und Wartung

-

FAQ

- Was sind die Hauptunterschiede zwischen schrägzahn- und schneckengetriebenen Getriebeverstärkern für Schwerlastanwendungen

- Wie bestimme ich den geeignete Servicefaktor für meine Getriebeanwendung

- Welche Wartungsintervalle werden für schwerlasttaugliche Getriebe empfohlen

- Können Getriebe für bestimmte Schwerlastanwendungen angepasst werden