Промышленные процессы в таких отраслях, как производство, добыча полезных ископаемых, строительство и переработка, в значительной степени зависят от надежных механических систем, способных выдерживать высокие нагрузки. В основе этих систем находятся редукторы — сложные механические устройства, которые преобразуют быстроходный, но маломоментный выход с двигателей в более медленный, но высокомоментный выход, подходящий для тяжелых условий эксплуатации. Понимание того, как выбрать подходящие редукторы для конкретных промышленных нужд, может существенно повлиять на эффективность работы, срок службы оборудования и общую производительность. Процесс выбора требует тщательного учета множества факторов, включая требования к нагрузке, условия окружающей среды, ограничения по пространству и соображения долгосрочного технического обслуживания.

Понимание четырех основных серий редукторов

Цилиндрические редукторы для прецизионных применений

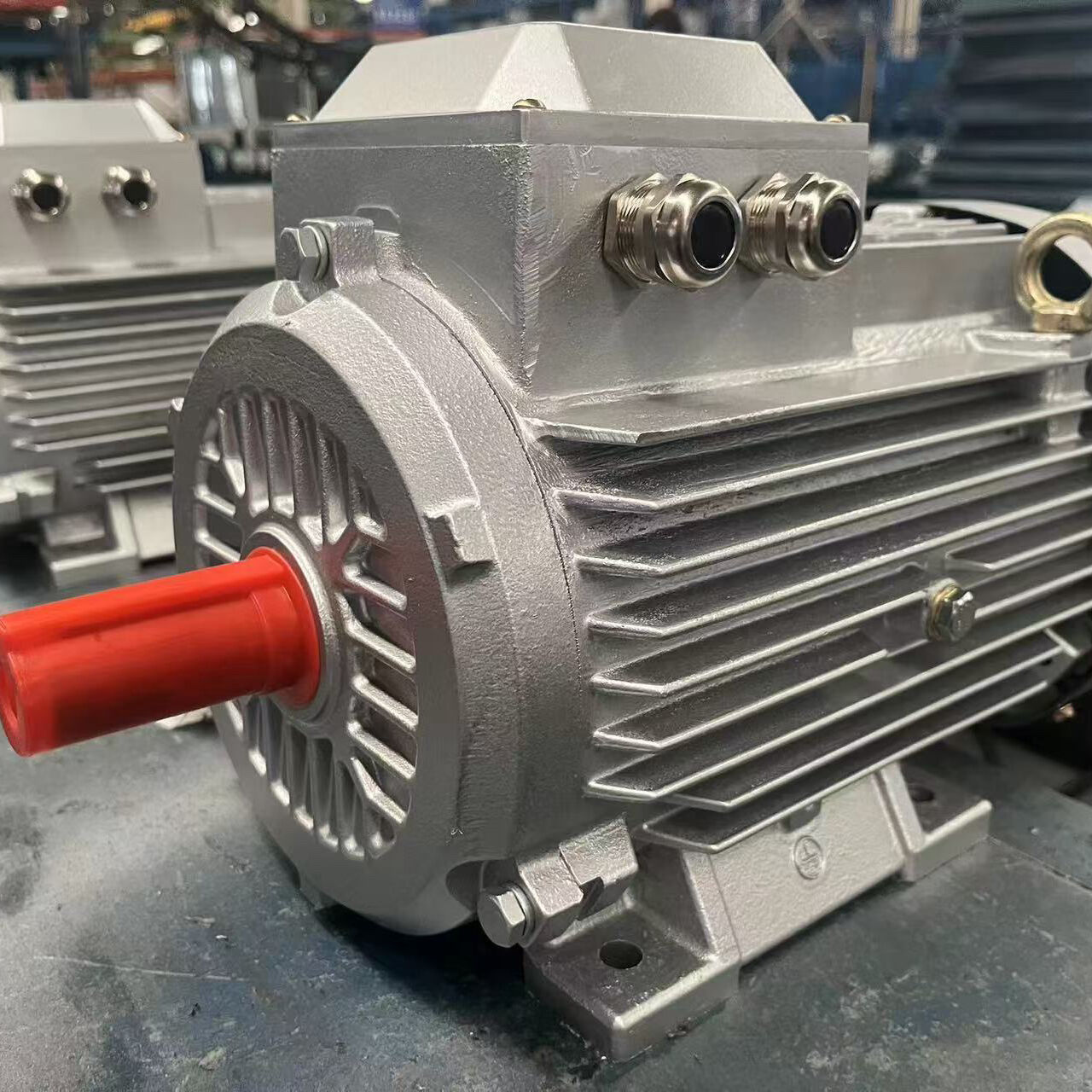

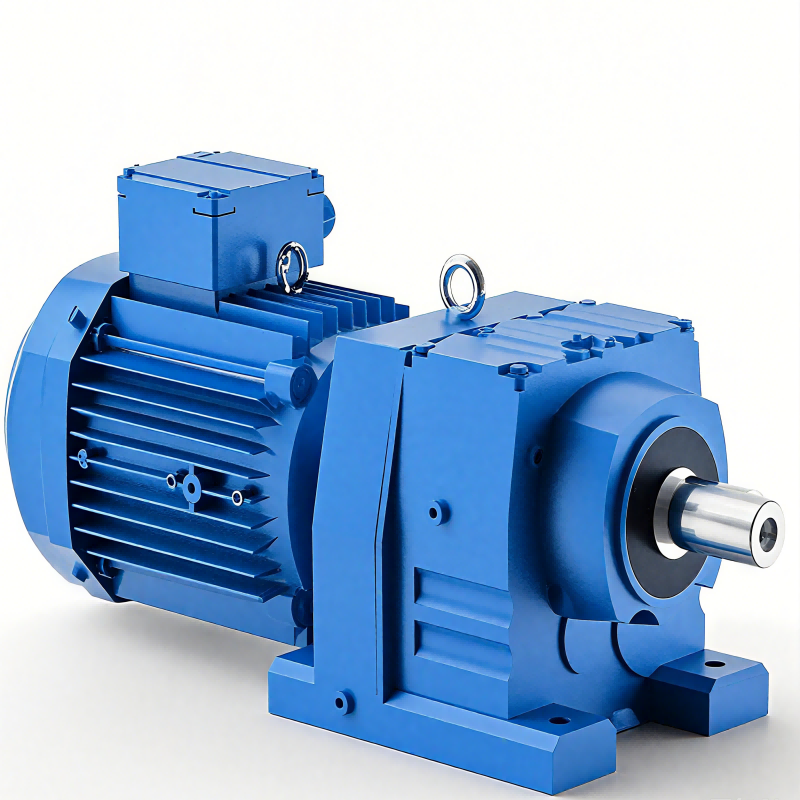

Цилиндрические редукторы с косозубыми колесами представляют одно из наиболее широко применяемых решений в тяжелых промышленных приложениях благодаря их исключительной эффективности и плавности работы. Эти редукторы имеют наклонные зубья, которые постепенно входят в зацепление, что обеспечивает снижение уровня шума и улучшенное распределение нагрузки по сравнению с прямыми аналогами. Геликоидальная конструкция позволяет передавать больший крутящий момент при сохранении компактных размеров, что делает такие редукторы идеальными для применения в условиях ограниченного пространства. Производственные предприятия, обрабатывающие непрерывные материалы, конвейерные системы для сыпучих товары , и автоматизированные сборочные линии часто используют цилиндрические редукторы с косозубыми колесами благодаря их надежности и стабильности характеристик.

Инженерные преимущества цилиндрических редукторов с косозубыми колёсами выходят за рамки простого увеличения крутящего момента и включают в себя эффективное рассеивание тепла и увеличенный срок службы. Современные производственные технологии предусматривают использование закалённых поверхностей зубьев и точной шлифовки, что обеспечивает сохранение эксплуатационных характеристик этих редукторов даже в экстремальных условиях работы. При выборе цилиндрических редукторов для тяжёлых условий эксплуатации инженеры должны учитывать такие факторы, как требования к люфту, конфигурации монтажа и возможности теплового управления, чтобы обеспечить оптимальную интеграцию системы и долгосрочную надёжность.

Червячные редукторы для высоких передаточных чисел

Червячные редукторы отлично подходят для применений, требующих значительных передаточных отношений при сохранении способности к самоблокировке, которая предотвращает обратное вращение. Эти специализированные редукторы используют механизм червячного винта, взаимодействующего с червячным колесом, обеспечивая передаточные отношения, превышающие 100:1 в одноступенчатых конфигурациях. Тяжелое подъёмное оборудование, системы позиционирования и машины для обработки материалов значительно выигрывают от встроенных функций безопасности и компактной конструкции червячных редукторов. Свойство самоблокировки устраняет необходимость в дополнительных тормозных системах во многих применениях с вертикальной нагрузкой, упрощая конструкцию системы и снижая общие затраты на компоненты.

Современные червячные редукторы оснащены передовыми материалами и системами смазки, которые устраняют традиционные ограничения по эффективности, связанные со скольжением между элементами передачи. Бронзовые червячные колеса в паре с закаленными стальными червяками обеспечивают оптимальную износостойкость и увеличенные интервалы обслуживания. При выборе червячных редукторов для тяжелых условий эксплуатации необходимо учитывать требования к тепловому режиму, поскольку скольжение вызывает более значительное выделение тепла по сравнению с другими типами редукторов. Правильные методы охлаждения и высококачественные синтетические смазочные материалы позволяют этим системам обеспечивать надежную работу в сложных промышленных условиях.

Планетарные передачи для компактной передачи мощности

Применения с высокой плотностью мощности

Планетарные редукторы обеспечивают исключительное соотношение мощности к весу, что делает их незаменимыми в применении, где критическими факторами проектирования являются ограниченное пространство и ограничения по весу. Эти сложные редукторы используют несколько планетарных шестерён, расположенных вокруг центральной солнечной шестерни, а передача мощности осуществляется через зубчатое кольцо. Распределение нагрузки между несколькими зацеплениями шестерён позволяет планетарным системам передавать значительно большие крутящие моменты по сравнению с аналогичными одинарными зацеплениями. Планетарные редукторы часто применяются в мобильном оборудовании, робототехнических системах и авиационно-космической отрасли благодаря компактности конструкции и исключительной долговечности в условиях переменных нагрузок.

Модульная конструкция планетарных редукторов позволяет гибко комбинировать передаточные числа и создавать многоступенчатые конфигурации для точного достижения требуемых характеристик понижения скорости. Современные планетарные конструкции включают прецизионные компоненты, изготовленные с высокой точностью, и специализированные подшипниковые системы, которые минимизируют люфт и обеспечивают максимальную точность позиционирования. Тяжелые режимы эксплуатации выигрывают от избыточности планетарных систем, при которой выход из строя отдельной сателлитной шестерни не приводит к немедленной остановке системы. При выборе планетарных редукторов необходимо учитывать динамические нагрузки, воздействие окружающей среды и доступность для технического обслуживания, чтобы обеспечить оптимальную долгосрочную работу в сложных промышленных условиях.

Инженерные команды, оценивающие планарные редукторы для тяжелых условий эксплуатации, должны отдавать приоритет системам с закаленными поверхностями шестерен и прочными узлами водила, способными выдерживать ударные нагрузки и эксплуатационные колебания. Использование передовых систем уплотнения и высококачественных смазочных материалов увеличивает интервалы обслуживания и снижает потребность в техническом обслуживании — критически важные факторы в условиях непрерывной эксплуатации, где незапланированные простои влекут значительные экономические потери.

Системы точного управления и позиционирования

Прецизионные планетарные редукторы играют ключевую роль в применениях, требующих точного позиционирования и плавного управления движением. Оборудование для производства, станки с ЧПУ и автоматизированные системы транспортировки материалов зависят от минимального люфта и высокой крутильной жесткости, обеспечиваемых качественными планетарными конструкциями. Симметричное распределение нагрузки, присущее планетарным схемам, приводит к снижению нагрузок на подшипники и увеличению срока службы компонентов по сравнению с другими типами редукторов. Современные планетарные системы оснащены специализированными механизмами компенсации люфта и прецизионно шлифованными зубьями шестерен, что позволяет достичь точности позиционирования, измеряемой в угловых минутах.

Процесс выбора прецизионных планетарных редукторов включает тщательную оценку динамических характеристик, таких как способность к ускорению, время установления и тепловая стабильность при изменяющихся условиях нагрузки. Для высокопроизводительных применений часто требуются редукторы с интегрированными системами обратной связи и возможностями контроля температуры, чтобы обеспечить стабильную производительность на протяжении всего рабочего цикла. Качественные планетарные системы, предназначенные для тяжелых прецизионных применений, оснащены передовыми материалами и поверхностными покрытиями, позволяющими сохранять точность заданных параметров в течение длительного срока службы и выдерживать механические нагрузки, связанные с частыми изменениями направления и переменными условиями нагрузки.

Конфигурации конических передач для передачи мощности под углом

Решения привода под прямым углом

Конические редукторы обеспечивают важные возможности передачи мощности под углом для применений, где входные и выходные валы должны быть расположены под определёнными углами для соответствия ограничениям компоновки оборудования. Эти специализированные редукторы обычно работают под углом 90 градусов, хотя возможны индивидуальные конфигурации, учитывающие различные угловые требования в зависимости от применение технических характеристик. Тяжёлые конвейерные системы, горнодобывающее оборудование и сельскохозяйственная техника часто используют конические редукторы для изменения направления потока мощности при сохранении эффективной передачи крутящего момента. Прочный корпус промышленных конических редукторов обеспечивает надёжную работу при высоких ударных нагрузках и в различных условиях окружающей среды, характерных для тяжёлых режимов эксплуатации.

Современные конические редукторы используют передовые методы производства, включая процессы шлифовки и термообработки с компьютерным управлением, для достижения превосходной отделки поверхностей и точности геометрических размеров. Конструкции конических шестерён с круговым зубом обеспечивают улучшенное распределение нагрузки и более плавную работу по сравнению с прямыми коническими шестернями, что делает их предпочтительными для применений с длительным режимом работы. Выбор подходящих конических редукторов требует учёта требований к расположению валов, гибкости монтажа и доступности обслуживания, чтобы обеспечить успешную интеграцию в существующие конструкции оборудования при сохранении оптимальных эксплуатационных характеристик.

Тяжелые горнодобывающие и строительные работы

Конические редукторы, предназначенные для горнодобывающей и строительной отраслей, должны выдерживать экстремальные условия эксплуатации, включая высокие ударные нагрузки, абразивные загрязнители и перепады температур. Эти прочные системы оснащаются усиленными корпусами, высококачественными системами уплотнений и специализированными системами смазки для обеспечения надежной работы в сложных промышленных условиях. Оборудование для карьеров, землеройная техника и системы обработки материалов зависят от долговечности и стабильности производительности правильно подобранных конических редукторы для поддержания уровня производительности при сведении к минимуму потребностей в обслуживании и операционных перебоях.

Технические требования к тяжелонагруженным коническим редукторам выходят за рамки базовых механических характеристик и включают устойчивость к загрязнениям, тепловое управление и оптимизацию срока службы. Современные конические системы оснащаются такими элементами, как лабиринтные уплотнения, дыхательные системы и средства контроля состояния, чтобы обеспечить максимальную эксплуатационную надежность в тяжелых условиях. Критерии выбора должны учитывать пиковые нагрузки, вариации рабочего цикла и уровень воздействия окружающей среды, чтобы гарантировать, что выбранные редукторы будут надежно работать на протяжении всего расчетного срока службы, удовлетворяя требованиям безопасности и производительности.

Оптимизация производительности и критерии выбора

Анализ нагрузки и требования к крутящему моменту

Точный анализ нагрузки является основой правильного выбора редуктора для тяжелых условий эксплуатации и требует всесторонней оценки требуемых эксплуатационных моментов, условий пиковых нагрузок и характеристик цикла работы. Инженеры должны учитывать как постоянные моменты, так и динамические нагрузки, такие как переходные процессы при пуске, аварийные остановки и ударные нагрузки, которые могут существенно превышать нормальные условия эксплуатации. Современные редукторы включают эксплуатационные коэффициенты и запасы прочности для компенсации этих переменных нагрузок при обеспечении надежной работы на протяжении всего срока службы. Современные методы анализа нагрузки используют компьютерное моделирование и сбор данных с объекта для построения точных профилей нагрузки, на основе которых определяются оптимальные характеристики редуктора.

Соотношение между входной скоростью, выходным крутящим моментом и передаточным отношением напрямую влияет на выбор и требования к размерам редуктора. Как правило, более высокие передаточные отношения обеспечивают большее усиление крутящего момента, но могут вызывать потери эффективности и увеличение сложности конструкции, что необходимо учитывать с учётом требований конкретного применения. Тяжелые условия эксплуатации часто выигрывают от использования многоступенчатых редукторов, которые оптимально сочетают грузоподъёмность по крутящему моменту, эффективность и габаритные размеры. Профессиональный подбор редукторов требует тщательного учёта тепловой нагрузки, требований к смазке и распределения механических напряжений для обеспечения долгосрочной надёжности в заданных условиях эксплуатации.

Экологические аспекты и стандарты защиты

Экологические факторы играют важную роль при выборе и спецификации редукторов для тяжелых условий эксплуатации, с учетом таких аспектов, как экстремальные температуры, воздействие влаги, химическая совместимость и устойчивость к загрязнениям. Промышленные среды часто подвергают механическое оборудование условиям, превышающим стандартные рабочие параметры, что требует применения специализированных редукторов с усиленными защитными функциями и материалами, совместимыми с данными условиями. Антикоррозийные покрытия, усовершенствованные системы уплотнений и смазочные материалы с температурной компенсацией обеспечивают надежную работу в сложных условиях окружающей среды, сохраняя эксплуатационные характеристики на протяжении длительного срока службы.

Классы защиты, такие как классификации IP, определяют уровень защиты, обеспечиваемой корпусами редукторов от пыли, влаги и других загрязнений, распространённых в промышленных условиях. Для тяжелых условий эксплуатации зачастую требуются классы защиты IP65 или выше, чтобы обеспечить надёжную работу в условиях мойки, наружной установки и в помещениях с загрязнённым воздухом. При выборе необходимо оценивать долгосрочное воздействие окружающей среды на компоненты редуктора и предусматривать соответствующие меры защиты для обеспечения надёжности работы, сокращения потребности в обслуживании и увеличения интервалов между капитальными ремонтами.

Лучшие практики установки и обслуживания

Правильные процедуры монтажа и выравнивания

Успешная установка редукторов в тяжелонагруженных применениях требует соблюдения точных процедур монтажа и выравнивания, которые обеспечивают оптимальное распределение нагрузки и минимизируют преждевременный износ компонентов. Подготовка фундамента, выравнивание валов и выбор муфт напрямую влияют на плавность работы и срок службы систем редукторов. Профессиональные методы установки включают использование точных инструментов для выравнивания, соблюдение правильных параметров крутящего момента и систематические проверочные процедуры для подтверждения правильности установки перед вводом в эксплуатацию. Несоосность может вызывать чрезмерную нагрузку, вибрацию и выделение тепла, что значительно снижает производительность и надежность редукторов.

Современные методы монтажа включают использование лазерных систем выравнивания и компьютеризированного балансировочного оборудования для достижения допусков на выравнивание, которые максимизируют производительность редукторов и минимизируют эксплуатационные нагрузки. При планировании монтажа необходимо учитывать такие аспекты, как инъекционное заполнение основания, изоляция от вибраций и компенсация теплового расширения, чтобы обеспечить долгосрочную стабильность размеров и сохранение выравнивания. Качественные процедуры монтажа также предусматривают подготовку системы смазки, первоначальное заполнение и режим обкатки, обеспечивающие оптимальные условия работы с момента первого пуска до нормальных эксплуатационных циклов.

Профилактическое техническое обслуживание и системы мониторинга

Комплексные программы профилактического обслуживания максимально продлевают срок службы и повышают надежность редукторов в тяжелых условиях эксплуатации за счет систематического контроля, управления смазкой и проверки компонентов. Современные стратегии технического обслуживания включают технологии мониторинга состояния, такие как анализ вибрации, тепловизионный контроль и анализ масла, позволяющие выявлять возникающие проблемы до того, как они приведут к выходу оборудования из строя или незапланированному простою. Методы предиктивного обслуживания позволяют группам по обслуживанию планировать ремонты во время запланированных остановок, оптимизируя интервалы замены компонентов на основе их фактического состояния, а не произвольных графиков, основанных на времени.

Смазка играет ключевую роль в обслуживании редукторов, при этом правильный выбор масла, интервалы замены и контроль загрязнений напрямую влияют на срок службы компонентов и эксплуатационную эффективность. Современные синтетические смазочные материалы обеспечивают улучшенные эксплуатационные характеристики, включая повышенную термостабильность, увеличенные интервалы замены и лучшую защиту компонентов в экстремальных условиях работы. Программы технического обслуживания тяжелонагруженных редукторов должны включать регулярные проверки систем уплотнений, крепежных элементов и муфт для выявления потенциальных неисправностей до того, как они повлияют на надёжность или безопасность системы.

Часто задаваемые вопросы

В чём основные различия между цилиндрическими и червячными редукторами для тяжелонагруженных применений

Цилиндрические редукторы обеспечивают более высокий КПД, как правило, 95–98%, и могут работать при более высоких входных скоростях по сравнению с червячными редукторами, КПД которых обычно составляет 70–90%, однако они обладают превосходными самотормозящими свойствами и обеспечивают более высокие передаточные отношения в одноступенчатых конфигурациях. Цилиндрические редукторы отлично подходят для режимов длительной работы, где важны высокая эффективность и плавная работа, тогда как червячные редукторы предпочтительнее для позиционирования и вертикальных нагрузок, поскольку их самотормозящая способность предотвращает обратное вращение. Выбор между этими типами редукторов зависит от конкретных требований применения, включая приоритеты по эффективности, необходимые передаточные отношения и соображения безопасности, связанные с удержанием нагрузки.

Как определить подходящий коэффициент эксплуатационной нагрузки для моего применения редуктора

Выбор коэффициента эксплуатации зависит от рабочих характеристик, включая равномерность нагрузки, частоту пусков, условия ударных нагрузок и вариации цикла работы. Для применений с плавной нагрузкой и редкими пусками обычно требуются коэффициенты эксплуатации 1,0–1,25, тогда как оборудование, подверженное ударным нагрузкам или частым реверсам, может нуждаться в коэффициентах 1,5–2,0 или выше. При определении подходящих коэффициентов эксплуатации для тяжелонагруженных применений следует учитывать пиковые значения крутящего момента, условия окружающей среды и требования к надёжности. Консультация с производителями редукторов и изучение руководств по применению обеспечивают правильный подбор размера и долгосрочную надёжность в реальных условиях эксплуатации.

Какие интервалы технического обслуживания рекомендуются для тяжелонагруженных редукторов

Интервалы технического обслуживания для тяжелонагруженных редукторов различаются в зависимости от условий эксплуатации, окружающей среды и технических характеристик производителя, но обычно включают первую замену масла после 500–1000 часов работы, а затем регулярные интервалы через каждые 2500–5000 часов для минеральных масел или 5000–8000 часов для синтетических смазок. В тяжелых условиях или при высоких нагрузках может потребоваться более частое обслуживание, тогда как системы мониторинга состояния позволяют увеличить интервалы за счёт получения в реальном времени информации о состоянии компонентов. Регулярные проверки должны включать контроль вибрации, измерение температуры и анализ масла для оптимизации сроков технического обслуживания на основе фактического состояния оборудования, а не по фиксированным графикам.

Можно ли адаптировать редукторы под конкретные тяжелонагруженные применения

Да, авторитетные производители редукторов предлагают широкие возможности настройки, включая специальные конфигурации крепления, нестандартные передаточные числа, усовершенствованные системы уплотнения и повышение качества материалов для соответствия конкретным требованиям тяжелых условий эксплуатации. Индивидуальные изменения могут включать взрывозащищенные корпуса, специальные покрытия для агрессивных сред, встроенные системы охлаждения, а также входные/выходные соединения, адаптированные под конкретное применение. Процесс настройки обычно включает детальный анализ применения, инженерную проверку и подтверждение характеристик, чтобы гарантировать, что модифицированные редукторы соответствуют всем эксплуатационным требованиям с сохранением надежности и стандартов безопасности. Сроки поставки и стоимость индивидуальных редукторов зависят от объема необходимых изменений и возможностей производителя.

Содержание

- Понимание четырех основных серий редукторов

- Планетарные передачи для компактной передачи мощности

- Конфигурации конических передач для передачи мощности под углом

- Оптимизация производительности и критерии выбора

- Лучшие практики установки и обслуживания

-

Часто задаваемые вопросы

- В чём основные различия между цилиндрическими и червячными редукторами для тяжелонагруженных применений

- Как определить подходящий коэффициент эксплуатационной нагрузки для моего применения редуктора

- Какие интервалы технического обслуживания рекомендуются для тяжелонагруженных редукторов

- Можно ли адаптировать редукторы под конкретные тяжелонагруженные применения