Les opérations industrielles dans les secteurs de la fabrication, de l'exploitation minière, de la construction et du traitement dépendent fortement de systèmes mécaniques robustes capables de supporter des charges exigeantes. Au cœur de ces systèmes se trouvent les réducteurs, des dispositifs mécaniques sophistiqués qui transforment une entrée à haute vitesse et faible couple provenant des moteurs en une sortie à plus faible vitesse et plus fort couple, adaptée aux applications intensives. Comprendre comment choisir le réducteur approprié pour des besoins industriels spécifiques peut avoir un impact significatif sur l'efficacité opérationnelle, la longévité des équipements et la productivité globale. Ce processus de sélection implique une attention particulière portée à plusieurs facteurs, notamment les exigences de charge, les conditions environnementales, les contraintes d'espace et les considérations de maintenance à long terme.

Comprendre les quatre grandes séries de réducteurs

Réducteurs hélicoïdaux pour applications de précision

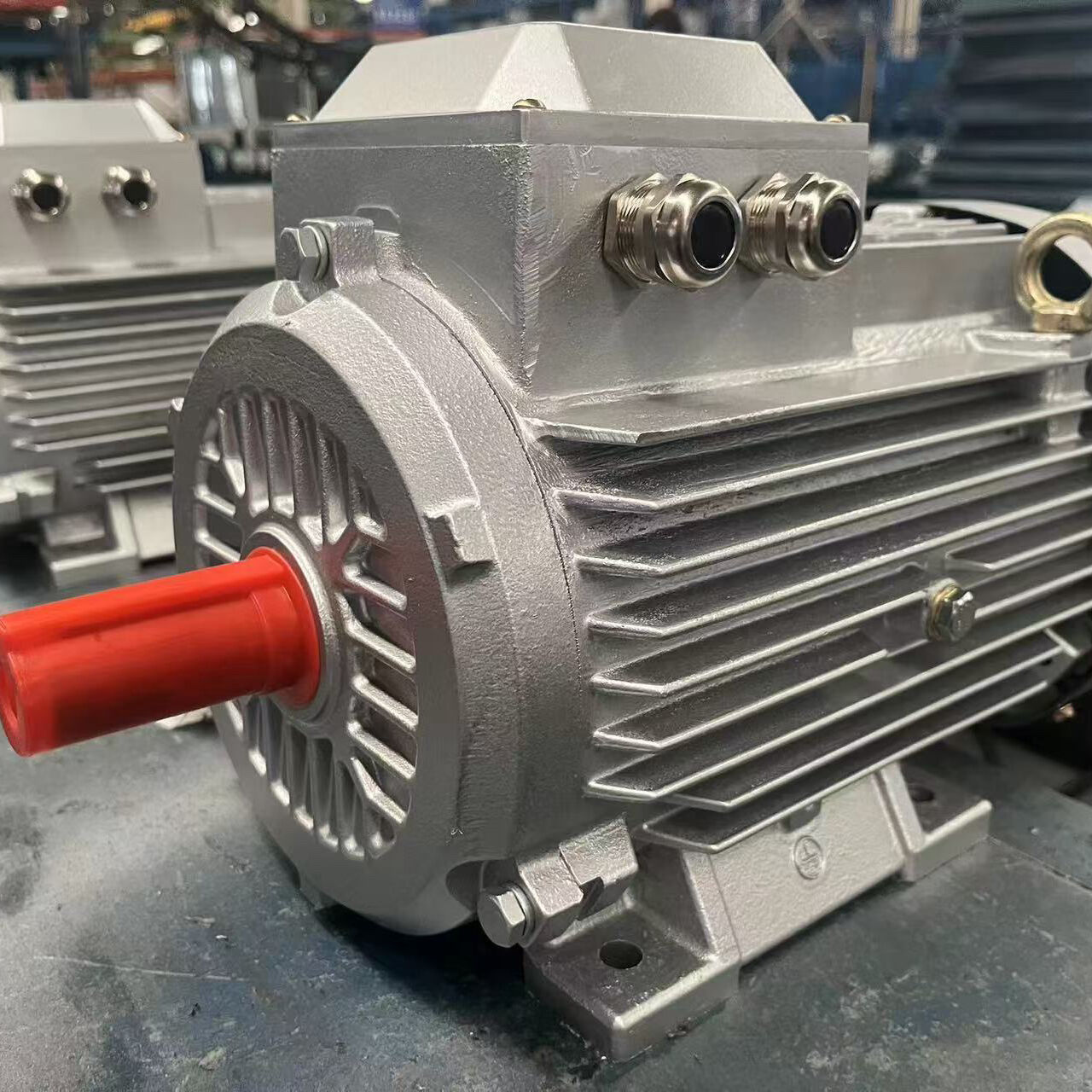

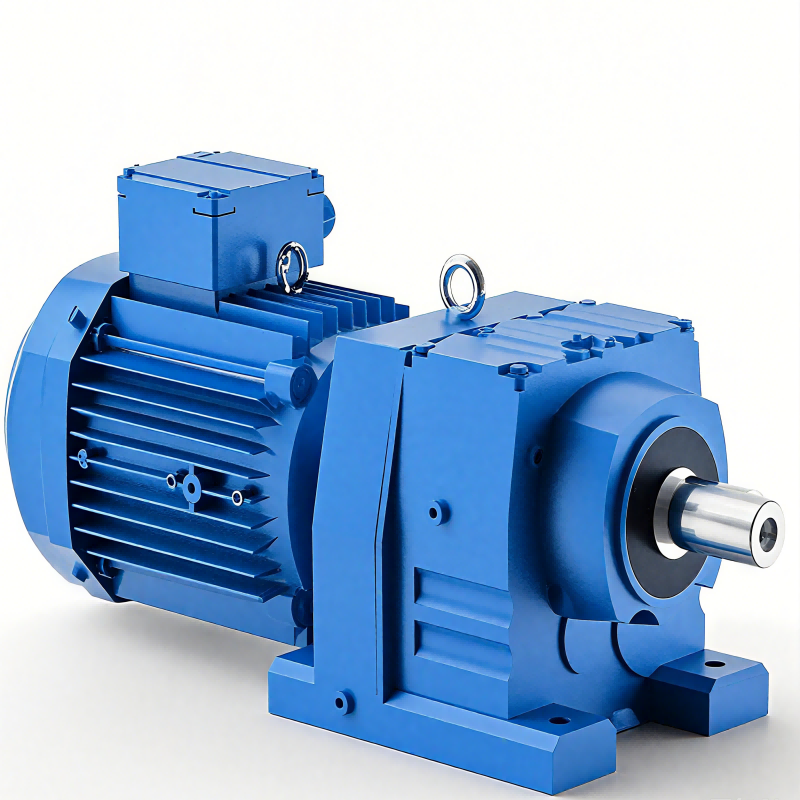

Les réducteurs à engrenages hélicoïdaux représentent l'une des solutions les plus largement adoptées dans les applications industrielles lourdes en raison de leur efficacité exceptionnelle et de leurs caractéristiques de fonctionnement silencieux. Ces réducteurs comportent des dents inclinées qui s'engrènent progressivement, ce qui réduit le niveau sonore et améliore la répartition de la charge par rapport aux alternatives à denture droite. La conception hélicoïdale permet une transmission de couple plus élevée tout en conservant des dimensions compactes, ce qui les rend idéaux pour les applications où l'optimisation de l'espace est cruciale. Les installations de fabrication traitant des matériaux continus, les systèmes convoyeurs manipulant des produits en vrac produits , et les lignes d'assemblage automatisées s'appuient fréquemment sur des réducteurs à engrenages hélicoïdaux pour leur fiabilité et leur constance de performance.

Les avantages techniques des réducteurs à engrenages hélicoïdaux vont au-delà de la simple multiplication du couple, incluant une dissipation thermique supérieure et des cycles de vie opérationnelle prolongés. Les techniques de fabrication avancées intègrent désormais des surfaces dentées trempées et des procédés de rectification de précision, garantissant que ces réducteurs conservent leurs caractéristiques de performance même dans des conditions opérationnelles extrêmes. Lors du choix de réducteurs à engrenages hélicoïdaux pour des applications lourdes, les ingénieurs doivent prendre en compte des facteurs tels que les exigences en matière de jeu, les configurations de montage et les capacités de gestion thermique afin d'assurer une intégration optimale du système et une fiabilité à long terme.

Réducteurs à vis sans fin pour rapports de réduction élevés

Les réducteurs à vis sans fin excellent dans les applications nécessitant des rapports de réduction de vitesse importants tout en conservant des capacités d'auto-blocage qui empêchent la rotation inverse. Ces réducteurs spécialisés utilisent un mécanisme de vis sans fin qui s'engrène avec une roue hélicoïdale, créant des rapports de réduction pouvant dépasser 100:1 dans des configurations monostages. Les équipements de levage robustes, les systèmes de positionnement et les machines de manutention bénéficient grandement des caractéristiques intrinsèques de sécurité et de conception compacte des réducteurs à vis sans fin. La propriété d'auto-blocage élimine le besoin de systèmes de freinage supplémentaires dans de nombreuses applications avec charges verticales, simplifiant ainsi la conception du système et réduisant les coûts globaux des composants.

Les réducteurs à vis sans fin modernes intègrent des matériaux avancés et des systèmes de lubrification pour remédier aux limitations d'efficacité traditionnelles liées au contact glissant entre les éléments d'engrenage. Les roues à vis sans fin en bronze associées à des vis sans fin en acier trempé offrent des caractéristiques d'usure optimales et des intervalles de maintenance prolongés. Lors de l'évaluation des réducteurs à vis sans fin pour des installations lourdes, il convient de tenir compte des exigences de gestion thermique, car l'action de glissement génère plus de chaleur par rapport à d'autres types de réducteurs. Des stratégies de refroidissement adéquates et des lubrifiants synthétiques de haute qualité permettent à ces systèmes d'assurer des performances fiables dans des environnements industriels exigeants.

Systèmes d'engrenages planétaires pour la transmission de puissance compacte

Applications à haute densité de puissance

Les réducteurs planétaires offrent d'excellents rapports puissance-poids, ce qui les rend indispensables pour les applications où les contraintes d'espace et les limitations de poids sont des facteurs critiques de conception. Ces réducteurs sophistiqués utilisent plusieurs engrenages satellites disposés autour d'un pignon central, la transmission de puissance s'effectuant par un ensemble couronne. La répartition de la charge entre plusieurs engrènements permet aux systèmes planétaires de supporter des couples nettement plus élevés que des configurations à simple engrènement comparables. Les équipements mobiles, les applications robotiques et les systèmes aérospatiaux spécifient fréquemment des réducteurs planétaires en raison de leur faible encombrement et de leur durabilité exceptionnelle sous des conditions de charge variables.

La nature modulaire des réducteurs à engrenages planétaires permet des combinaisons de rapports flexibles et des configurations multi-étagées afin de répondre précisément aux besoins de réduction de vitesse. Les conceptions planétaires avancées intègrent des composants usinés avec précision et des systèmes de roulements spécialisés pour minimiser le jeu et maximiser la précision de positionnement. Les applications industrielles lourdes bénéficient de la redondance intrinsèque des systèmes planétaires, dans lesquels la défaillance d'un engrenage satellite individuel n'entraîne pas une panne immédiate du système. Les critères de sélection des réducteurs à engrenages planétaires doivent tenir compte des conditions de charge dynamique, de l'exposition environnementale et de l'accessibilité pour la maintenance afin d'assurer des performances optimales à long terme dans des environnements industriels exigeants.

Les équipes d'ingénierie évaluant des réducteurs planétoïdes pour des applications lourdes doivent privilégier les systèmes dotés de surfaces dentées trempées et d'ensembles porteurs robustes, capables de résister aux charges de choc et aux variations de fonctionnement. L'intégration de systèmes d'étanchéité avancés et de lubrifiants haut de gamme prolonge les intervalles de service et réduit les besoins de maintenance, des facteurs critiques dans les environnements de fonctionnement continu où les arrêts non planifiés entraînent des pénalités économiques importantes.

Systèmes de contrôle et de positionnement de précision

Les réducteurs planétaires de précision jouent un rôle essentiel dans les applications nécessitant un positionnement précis et des caractéristiques de commande de mouvement en douceur. Les équipements de fabrication, les machines CNC et les systèmes automatisés de manutention dépendent du jeu minimal et de la grande rigidité torsionnelle offerts par des conceptions planétaires de qualité. La répartition symétrique des charges inhérente aux configurations planétaires entraîne une réduction des charges sur les roulements et une durée de vie prolongée des composants par rapport à d'autres architectures de réducteurs. Les systèmes planétaires avancés intègrent des mécanismes anti-jeu spécialisés et des dentures de précision rectifiées afin d'atteindre des précisions de positionnement mesurées en minutes d'arc.

Le processus de sélection des réducteurs planétaires de précision implique une évaluation minutieuse des caractéristiques de performance dynamique, notamment les capacités d'accélération, le temps de stabilisation et la stabilité thermique sous des conditions de charge variables. Les applications haute performance exigent souvent des réducteurs équipés de systèmes de rétroaction intégrés et de fonctions de surveillance de température afin d'assurer des performances constantes tout au long des cycles opérationnels. Les systèmes planétaires de qualité conçus pour des applications de précision intensives intègrent des matériaux avancés et des traitements de surface permettant de maintenir les spécifications de précision sur de longues périodes de service, tout en résistant aux contraintes mécaniques liées aux changements fréquents de direction et aux conditions de charge variables.

Configurations d'engrenages coniques pour la transmission angulaire de puissance

Solutions d'entraînement à angle droit

Les réducteurs à engrenages coniques offrent des capacités essentielles de transmission de puissance angulaire pour les applications où les arbres d'entrée et de sortie doivent être positionnés à des angles spécifiques afin de s'adapter aux contraintes d'agencement du matériel. Ces réducteurs spécialisés fonctionnent généralement à des angles de 90 degrés, bien que des configurations sur mesure puissent répondre à divers besoins angulaires selon les application spécifications. Les systèmes de convoyage lourds, le matériel minier et les machines agricoles intègrent fréquemment des réducteurs à engrenages coniques afin de rediriger le flux de puissance tout en maintenant une transmission de couple efficace. La construction robuste des systèmes coniques industriels permet un fonctionnement fiable sous des charges de choc élevées et dans des conditions environnementales variables, courantes dans les applications intensives.

Les réducteurs à engrenages coniques modernes utilisent des techniques de fabrication avancées, notamment le meulage assisté par ordinateur et les traitements thermiques, afin d'obtenir des finitions de surface supérieures et une précision dimensionnelle optimale. Les conceptions d'engrenages coniques en spirale offrent une répartition de charge améliorée et un fonctionnement plus fluide par rapport aux configurations à denture droite, ce qui les rend préférables pour des applications à service continu. Le choix du réducteur à engrenages coniques approprié nécessite de prendre en compte les exigences relatives au positionnement des arbres, à la flexibilité du montage et à l'accessibilité pour la maintenance, afin d'assurer une intégration réussie dans les configurations d'équipements existantes tout en conservant des caractéristiques de performance optimales.

Applications minières et de construction à usage intensif

Les réducteurs à engrenages coniques conçus pour les environnements miniers et de construction doivent résister à des conditions de fonctionnement extrêmes, notamment des charges de choc élevées, des contaminants abrasifs et des variations de température. Ces systèmes robustes intègrent des boîtiers renforcés, des systèmes d'étanchéité haut de gamme et des dispositifs de lubrification spécialisés afin d'assurer un fonctionnement fiable dans des environnements industriels difficiles. Les équipements de carrière, les machines de terrassement et les systèmes de traitement des matériaux comptent sur la durabilité et la régularité des performances des engrenages coniques correctement spécifiés réducteurs de vitesse afin de maintenir les niveaux de productivité tout en minimisant les besoins de maintenance et les interruptions opérationnelles.

Les exigences techniques pour les réducteurs à engrenages coniques robustes vont au-delà des spécifications mécaniques de base et incluent la résistance à la contamination, la gestion thermique et l'optimisation de la durée de vie. Les systèmes coniques avancés intègrent des caractéristiques telles que des joints labyrinthes, des systèmes de ventilation et des capacités de surveillance de l'état afin de maximiser la fiabilité de fonctionnement dans des environnements exigeants. Les critères de sélection doivent tenir compte des conditions de charge maximale, des variations du cycle de travail et des niveaux d'exposition environnementale afin de garantir que les réducteurs choisis offrent un service fiable tout au long de leur durée de vie prévue, tout en respectant les exigences de sécurité et de performance.

Optimisation des performances et critères de sélection

Analyse des charges et exigences en couple

Une analyse précise de la charge constitue la base d'une sélection appropriée du réducteur pour des applications lourdes, nécessitant une évaluation complète des exigences en couple opérationnel, des conditions de surcharge maximale et des caractéristiques du cycle de travail. Les ingénieurs doivent tenir compte à la fois des demandes en couple en régime permanent et des événements de charge dynamique tels que les transitoires au démarrage, les arrêts d'urgence et les charges de choc, qui peuvent largement dépasser les conditions normales de fonctionnement. Les réducteurs modernes intègrent des facteurs de service et des marges de sécurité afin de supporter ces conditions de charge variables tout en maintenant des performances fiables pendant toute leur durée de vie. Les techniques avancées d'analyse de charge utilisent la modélisation informatique et la collecte de données sur le terrain pour établir des profils de charge précis qui permettent de définir les spécifications optimales du réducteur.

La relation entre la vitesse d'entrée, le couple de sortie et le rapport de réduction influence directement le choix et les exigences de dimensionnement des réducteurs. Des rapports de réduction plus élevés permettent généralement une multiplication du couple plus importante, mais peuvent entraîner des pertes d'efficacité et une complexité accrue, ce qui doit être équilibré en fonction des exigences de l'application. Les applications industrielles lourdes tirent souvent profit des réducteurs multipaires qui optimisent l'équilibre entre la capacité de couple, l'efficacité et les dimensions physiques. Le choix professionnel de réducteurs exige une attention particulière portée au chargement thermique, aux besoins en lubrification et à la répartition des contraintes mécaniques afin d'assurer une fiabilité à long terme dans les conditions de fonctionnement spécifiées.

Considérations environnementales et normes de protection

Les facteurs environnementaux jouent un rôle crucial dans le choix et la spécification des réducteurs de vitesse pour des applications lourdes, en tenant compte notamment des températures extrêmes, de l'exposition à l'humidité, de la compatibilité chimique et de la résistance à la contamination. Les environnements industriels exposent souvent les équipements mécaniques à des conditions qui dépassent les paramètres de fonctionnement standard, nécessitant des réducteurs spécialisés dotés de caractéristiques de protection renforcées et d'une compatibilité des matériaux adaptée. Des revêtements anti-corrosion, des systèmes d'étanchéité améliorés et des lubrifiants compensés en température permettent un fonctionnement fiable dans des conditions environnementales difficiles, tout en maintenant les performances prévues sur des périodes de service prolongées.

Les classifications de protection standard, telles que les classes IP, définissent le niveau de protection environnementale offert par les carter des réducteurs contre la poussière, l'humidité et d'autres contaminants présents dans les environnements industriels. Les applications exigeantes nécessitent fréquemment un niveau de protection IP65 ou supérieur afin d'assurer un fonctionnement fiable dans les environnements soumis à des lavages, les installations en extérieur et les installations exposées à des contaminants aériens. Le processus de sélection doit évaluer les effets à long terme de l'exposition environnementale sur les composants du réducteur et spécifier des mesures de protection adaptées pour maintenir la fiabilité opérationnelle, tout en minimisant les besoins de maintenance et en prolongeant les intervalles de service entre les révisions majeures.

Pratiques optimales pour l'installation et l'entretien

Procédures correctes de montage et d'alignement

L'installation réussie de réducteurs dans des applications lourdes exige le respect de procédures précises de montage et d'alignement afin d'assurer une répartition optimale des charges et de minimiser l'usure prématurée des composants. La préparation de la fondation, l'alignement des arbres et le choix du type d'accouplement influent directement sur le fonctionnement en douceur et la durée de service des systèmes de réducteurs. Les bonnes pratiques d'installation incluent l'utilisation d'outils de réglage de précision, le respect des couples de serrage spécifiés et des procédures systématiques de vérification pour confirmer le bon montage avant la mise en service. Des conditions de désalignement peuvent provoquer des charges excessives, des vibrations et une génération de chaleur qui réduisent considérablement les performances et la fiabilité des réducteurs.

Les techniques d'installation modernes intègrent des systèmes d'alignement laser et des équipements équilibrage informatisés afin d'atteindre des tolérances d'alignement qui maximisent les performances des réducteurs de vitesse et minimisent les contraintes opérationnelles. La consolidation par coulis, l'isolation antivibratoire et la compensation de la dilatation thermique doivent être prises en compte lors de la planification de l'installation afin d'assurer une stabilité dimensionnelle à long terme et le maintien de l'alignement. Les procédures d'installation de qualité prévoient également la préparation du système de lubrification, les procédures de remplissage initial et les protocoles de rodage, qui établissent des conditions de fonctionnement optimales dès le démarrage initial jusqu'aux cycles opérationnels normaux.

Maintenance préventive et systèmes de surveillance

Les programmes complets de maintenance préventive maximisent la durée de vie opérationnelle et la fiabilité des réducteurs dans les applications lourdes grâce à une surveillance systématique, une gestion de la lubrification et des protocoles d'inspection des composants. Les stratégies modernes de maintenance intègrent des technologies de surveillance de l'état, telles que l'analyse vibratoire, l'imagerie thermique et l'analyse d'huile, afin de détecter les anomalies en cours de développement avant qu'elles ne provoquent une défaillance de l'équipement ou des arrêts imprévus. Les techniques de maintenance prédictive permettent aux équipes de maintenance de planifier les réparations pendant les arrêts programmés tout en optimisant les intervalles de remplacement des composants selon leur état réel, plutôt que selon des calendriers arbitraires basés sur le temps.

La gestion de la lubrification représente un aspect critique de la maintenance des réducteurs, le choix approprié de l'huile, les intervalles de vidange et la maîtrise de la contamination ayant un impact direct sur la durée de vie des composants et l'efficacité opérationnelle. Les lubrifiants synthétiques avancés offrent des caractéristiques de performance améliorées, notamment une meilleure stabilité thermique, des intervalles de vidange prolongés et une protection supérieure des composants dans des conditions de fonctionnement extrêmes. Les programmes de maintenance pour les réducteurs industriels doivent inclure des inspections régulières des systèmes d'étanchéité, des éléments de fixation et des accouplements afin d'identifier les problèmes potentiels avant qu'ils n'affectent la fiabilité ou la sécurité du système.

FAQ

Quelles sont les principales différences entre les réducteurs à engrenages hélicoïdaux et les réducteurs à vis sans fin pour les applications industrielles ?

Les réducteurs à engrenages hélicoïdaux offrent des rendements plus élevés, généralement de 95 à 98 %, et peuvent supporter des vitesses d'entrée plus élevées par rapport aux réducteurs à vis sans fin, qui atteignent généralement un rendement de 70 à 90 % mais disposent de capacités d'autoblocage supérieures et de rapports de réduction plus élevés en configuration monostage. Les conceptions hélicoïdales excellent dans les applications fonctionnant en service continu nécessitant un haut rendement et un fonctionnement fluide, tandis que les réducteurs à vis sans fin sont privilégiés pour les applications de positionnement et les charges verticales où l'autoblocage empêche le mouvement inverse. Le choix entre ces types de réducteurs dépend des exigences spécifiques de l'application, notamment les priorités en matière de rendement, les besoins en rapport de réduction et les considérations de sécurité liées à la capacité de maintien de charge.

Comment déterminer le facteur de service approprié pour mon application de réducteur

Le choix du facteur de service dépend des caractéristiques opérationnelles, notamment l'uniformité de la charge, la fréquence de démarrage, les conditions de charge par à-coups et les variations du cycle de fonctionnement. Les applications avec une charge régulière et des démarrages peu fréquents nécessitent généralement des facteurs de service compris entre 1,0 et 1,25, tandis que les équipements soumis à des charges par à-coups ou à des inversions fréquentes peuvent nécessiter des facteurs de service de 1,5 à 2,0 ou plus. Pour les applications lourdes, il convient de prendre en compte les pics de couple, les conditions environnementales et les exigences de fiabilité lors de la détermination des facteurs de service appropriés. Consulter les fabricants de réducteurs et examiner les directives spécifiques à l'application permet de garantir un dimensionnement correct et une fiabilité à long terme dans les conditions réelles de fonctionnement.

Quels intervalles d'entretien sont recommandés pour les réducteurs industriels lourds

Les intervalles de maintenance pour les réducteurs lourds varient selon les conditions d'exploitation, les facteurs environnementaux et les spécifications du fabricant, mais incluent généralement un premier changement d'huile après 500 à 1000 heures de fonctionnement, suivi d'intervalles réguliers de 2500 à 5000 heures pour les huiles minérales ou de 5000 à 8000 heures pour les lubrifiants synthétiques. Les environnements difficiles ou les applications à charge élevée peuvent nécessiter une maintenance plus fréquente, tandis que les systèmes de surveillance de l'état permettent d'allonger les intervalles en fournissant des informations en temps réel sur la santé des composants. Les inspections régulières doivent inclure la surveillance des vibrations, les contrôles de température et l'analyse de l'huile afin d'optimiser le moment de la maintenance en fonction de l'état réel de l'équipement plutôt que selon des calendriers fixes.

Les réducteurs peuvent-ils être personnalisés pour des applications lourdes spécifiques

Oui, les fabricants réputés de réducteurs offrent d'amples options de personnalisation, incluant des configurations de montage spéciales, des rapports non standard, des systèmes d'étanchéité renforcés et des améliorations de matériaux afin de répondre à des exigences spécifiques pour des applications lourdes. Les modifications personnalisées peuvent inclure des enveloppes antidéflagrantes, des revêtements spéciaux pour environnements corrosifs, des systèmes de refroidissement intégrés, ainsi que des dispositions d'entrée/sortie spécifiques à l'application. Le processus de personnalisation implique généralement une analyse détaillée de l'application, un examen technique et une validation des performances afin de garantir que les réducteurs modifiés répondent à toutes les exigences opérationnelles tout en maintenant les normes de fiabilité et de sécurité. Les délais de livraison et les coûts pour les réducteurs sur mesure varient selon l'ampleur des modifications requises et des capacités du fabricant.

Table des Matières

- Comprendre les quatre grandes séries de réducteurs

- Systèmes d'engrenages planétaires pour la transmission de puissance compacte

- Configurations d'engrenages coniques pour la transmission angulaire de puissance

- Optimisation des performances et critères de sélection

- Pratiques optimales pour l'installation et l'entretien

-

FAQ

- Quelles sont les principales différences entre les réducteurs à engrenages hélicoïdaux et les réducteurs à vis sans fin pour les applications industrielles ?

- Comment déterminer le facteur de service approprié pour mon application de réducteur

- Quels intervalles d'entretien sont recommandés pour les réducteurs industriels lourds

- Les réducteurs peuvent-ils être personnalisés pour des applications lourdes spécifiques