تتجه الشركات المصنعة للمعدات الأصلية (OEMs) في مختلف الصناعات بشكل متزايد نحو حلول المحركات والمولدات المخصصة لتلبية متطلباتها الخاصة التطبيق والمتطلبات التنافسية. تمثل هذه المكونات الكهرومغناطيسية المتخصصة قلب المحركات الكهربائية، والمولدات، وأجهزة الدوران الكهربائية الأخرى، مما يجعل تصميمها وتصنيعها بدقة أمراً حاسماً للأداء الأمثل. ويمثل الانتقال نحو التخصيص استجابة استراتيجية للضغوط السوقية المتعلقة بكفاءة أعلى، وخفض التكاليف، وتحسين تمييز المنتج في بيئة تنافسية متزايدة.

عوامل السوق الدافعة وراء المكونات الكهرومغناطيسية المخصصة

متطلبات تحسين الأداء

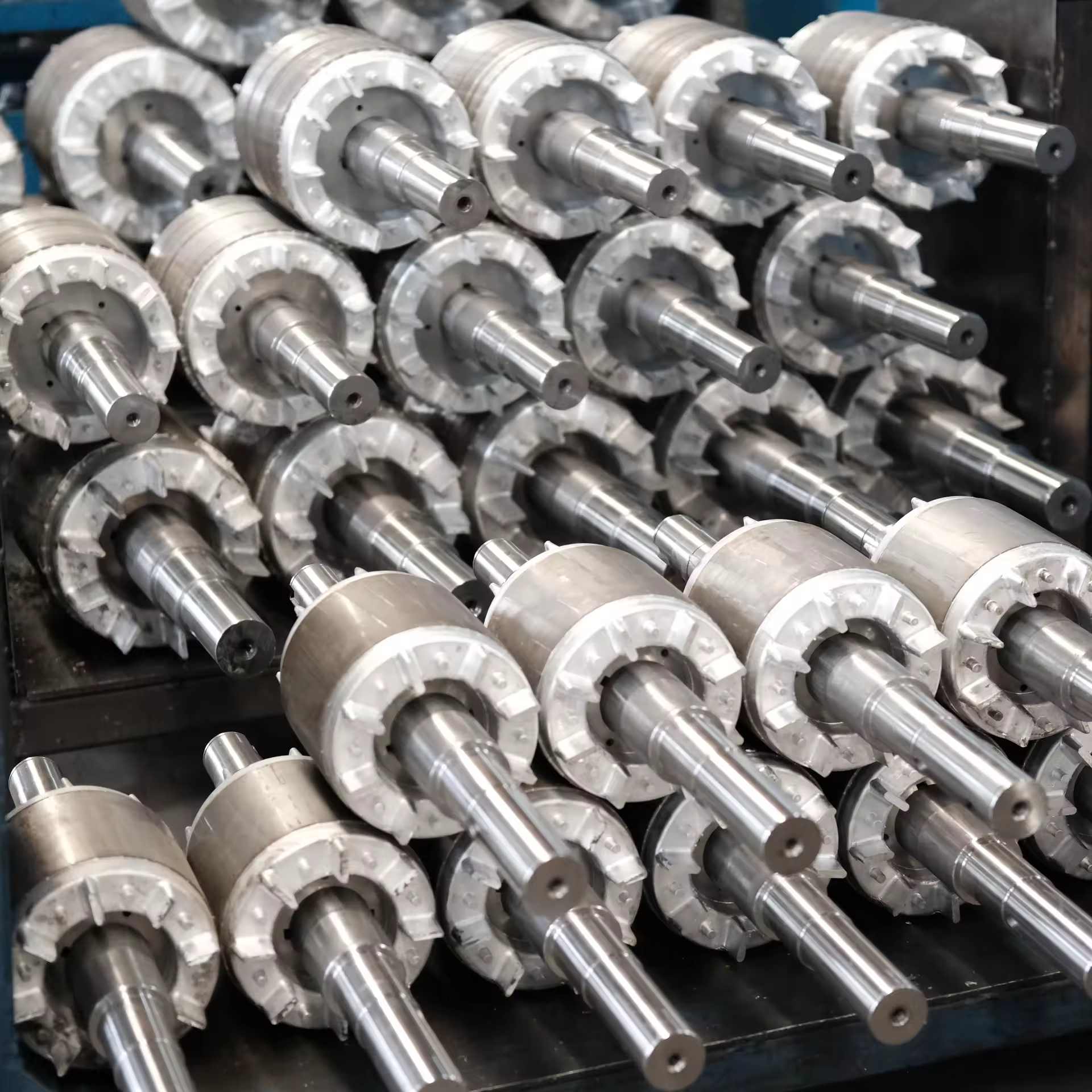

تتطلب التطبيقات الصناعية الحديثة خصائص أداء دقيقة لا يمكن للمكونات القياسية الجاهزة تقديمها. يحتاج المصنعون الأصليون للتجهيزات الذين يعملون في مجال مركبات الطاقة الكهربائية وأنظمة الطاقة المتجددة والمعدات الصناعية المتقدمة إلى محركات ذات منحنيات عزم دوران محددة، ومدى سرعة معين، وملفات كفاءة محددة. تتيح حلول المحولات والدوار المخصصة للمصنّعين تحقيق هذه المواصفات الدقيقة من خلال تعديل سمك الرقاقات، وتوزيع اللفات، والمواد المغناطيسية لتتناسب مع متطلبات التطبيق. يؤدي هذا المستوى من التخصيص إلى محركات تعمل بكفاءة قصوى ضمن النطاق التشغيلي المخصص لها، مما يوفر أداءً متفوقًا مقارنة بالبدائل العامة.

تتيح القدرة على تحسين معايير تصميم المجال الكهرومغناطيسي للمصنّعين الأصليين للتجهيزات دفع حدود ما يمكن أن تحققه منتجات يمكن تحقيقه. على سبيل المثال، يمكن لشركات تصنيع المركبات الكهربائية تحديد محولات ذات كثافة تدفق مغناطيسي معينة لتعظيم إنتاج الطاقة وتقليل الوزن في نفس الوقت، مما يؤثر بشكل مباشر على مدى المركبة وتسارعها. وبالمثل، تستفيد مولدات توربينات الرياح من تصميمات دوارات مخصصة تُحسّن إنتاج الطاقة عبر سرعات رياح متغيرة، ما يعزز من التقاط الطاقة الإجمالي واستقرار الشبكة.

استراتيجيات التميّز التنافسي

في الأسواق المشبعة، يصبح التمايز في المنتجات أمرًا بالغ الأهمية للحفاظ على الميزة التنافسية والحصة السوقية. توفر الحلول الكهرومغناطيسية المخصصة لمصنعي المعدات الأصلية (OEMs) عروض بيع فريدة لا يمكن للمتنافسين تقليدها بسهولة باستخدام المكونات القياسية. ويمتد هذا التمايز وراء مقاييس الأداء البحتة ليشمل عوامل الشكل، وقدرات الدمج، والميزات المتخصصة التي تتماشى مع الاحتياجات الخاصة للعملاء. وغالبًا ما يُؤتي الاستثمار في حلول الدوارات والمحولات المخصصة أُكله من خلال فرص التسعير المرتفع وزيادة ولاء العملاء.

علاوة على ذلك، تتيح الحلول المخصصة لشركات تصنيع المعدات الأصلية (OEMs) إمكانية إنشاء منتجات تتمتع بخصائص مميزة تصبح جزءًا من هوية علامتها التجارية. ويمكن أن تنعكس هذه البصمات الكهرومغناطيسية الفريدة في سمات أداء يمكن التعرف عليها يربطها العملاء بالجودة والابتكار، مما يعزز القيمة طويلة الأمد للعلامة التجارية في الأسواق التنافسية.

المزايا التقنية للتصميم الكهرومغناطيسي المخصص

فرص تحسين الكفاءة

أصبحت الكفاءة في استهلاك الطاقة مصدر قلق بالغ الأهمية عبر جميع الصناعات، مدفوعةً بمتطلبات تنظيمية واعتبارات تكلفة التشغيل على حد سواء. توفر حلول المحركات الثابتة والدوار المخصصة فرصًا غير مسبوقة لتعظيم الكفاءة من خلال تحسين كل جانب من جوانب التصميم الكهرومغناطيسي. ويشمل ذلك اختيار درجات الفولاذ المناسبة للشرائح، وتصميم تكوينات الحُدبات المثلى لللفات، واختيار المواد المغناطيسية التي تقلل الفاقد إلى أدنى حد مع تعظيم كثافة التدفق. والنتيجة هي محركات يمكنها تحقيق معدلات كفاءة أعلى بكثير من البدائل القياسية.

تمكّن أدوات المحاكاة المتقدمة وبرامج النمذجة الكهرومغناطيسية المصممين من تقييم آلاف التنويعات التصميمية قبل الاستقرار على التكوينات المثلى. ويضمن هذا النهج الحسابي للتخصيص أن المنتج النهائي يحقق أقصى كفاءة ممكنة مع الوفاء بجميع متطلبات الأداء، وغالبًا ما يفوق المعايير الصناعية والمتطلبات التنظيمية.

تكامل إدارة الحرارة

يُعد التبديد الفعّال للحرارة أمرًا بالغ الأهمية للحفاظ على أداء المحركات الكهربائية وتمديد عمر مكوناتها. تتيح التصاميم الكهرومغناطيسية المخصصة حلول إدارة حرارية متكاملة لا يمكن تحقيقها باستخدام المكونات القياسية. ويشمل ذلك تصميم قنوات تبريد مُحسّنة داخل نوى الثابت، وأنماط عزل متخصصة تعزز انتقال الحرارة، وتراكيب الدوار التي تقلل من توليد الحرارة من خلال تقليل الفاقد.

إن القدرة على دمج إدارة الحرارة في المكونات الكهرومغناطيسية منذ المرحلة الأولى من التصميم تؤدي إلى محركات يمكنها العمل بكثافات طاقة أعلى دون المساس بالموثوقية. ويُعد هذا التكامل ذا قيمة كبيرة خاصة في التطبيقات التي تجعل فيها القيود المكانية أنظمة التبريد الخارجية غير عملية، أو حيث يُطلب تشغيل هادئ.

مزايا التصنيع وسلسلة التوريد

مرونة الإنتاج وقابلية التوسع

العمل مع موردين متخصصين في حلول الثابت والدوار المخصصة يمنح المصنّعين الأصليين (OEMs) مرونة كبيرة في التصنيع تمتد لما هو أبعد من تصميم المنتج فقط. وغالبًا ما تشمل شراكات التصنيع المخصصة قدرات إنتاج قابلة للتوسعة يمكنها التكيّف مع أنماط الطلب المتغيرة دون القيود المرتبطة عادةً بشراء المكونات القياسية. تتيح هذه المرونة للمصنّعين الأصليين الاستجابة السريعة لفرص السوق وتعديل أحجام الإنتاج بناءً على إشارات الطلب الفعلية.

بالإضافة إلى ذلك، غالبًا ما تتضمن علاقات التصنيع المخصصة دعماً هندسياً تعاونياً يستمر طوال دورة حياة المنتج. ويضمن هذا الشراكة المستمرة تنفيذ تحسينات في التصميم، وخفض التكاليف، وتعزيز الجودة بشكل مستمر، مما يوفر مزايا تنافسية طويلة الأمد تتراكم بمرور الوقت.

مراقبة الجودة وإمكانية التتبع

عادةً ما تتضمن عملية تصنيع المكونات الكهرومغناطيسية المخصصة عمليات أكثر صرامة في مراقبة الجودة مقارنة بالبدائل المنتجة بكميات كبيرة. ويشمل هذا التركيز المعزز على الجودة إمكانية تتبع المواد، والتوثيق التفصيلي للعمليات، وبروتوكولات اختبار شاملة تضمن أن كل مكون يلبي المواصفات الدقيقة. بالنسبة لشركات التصنيع الأصلية (OEMs) في الصناعات الخاضعة للتنظيم مثل الطيران والفضاء، والأجهزة الطبية، أو التطبيقات السياراتية، يكون هذا المستوى من مراقبة الجودة والتوثيق إلزاميًا في كثير من الأحيان وليس اختياريًا.

تدعم إمكانيات التتبع المتأصلة في عمليات التصنيع المخصصة أيضًا خدمة العملاء وخدمات الضمان بشكل أفضل. وعند حدوث مشكلات، يمكن لشركات التصنيع الأصلية تحديد المنتجات المتأثرة بسرعة وتنفيذ حلول مستهدفة، مما يقلل من وقت التوقف عن العمل ويحافظ على رضا العملاء مع خفض تكاليف الضمان.

الاعتبارات الاقتصادية وتحليل العائد على الاستثمار

إجمالي تكلفة المزايا

رغم أن حلول المحركات والمولدات المخصصة قد تتطلب تكاليف أولية أعلى مقارنة بالمكونات القياسية، فإن تحليل التكلفة الإجمالية لامتلاكها غالبًا ما يُظهر وفورات كبيرة على المدى الطويل. وتتحقق هذه الوفورات من مصادر متعددة تشمل انخفاض استهلاك الطاقة بسبب الكفاءة الأعلى، وانخفاض احتياجات الصيانة بفضل التصاميم المُحسّنة، وتمديد عمر الخدمة بفضل الإدارة الأفضل للحرارة وتقليل تركيزات الإجهاد.

غالبًا ما تكتشف الشركات المصنعة الأصلية التي تقوم بتحليلات شاملة لتكلفة دورة الحياة أن العلاوة المدفوعة مقابل المكونات الكهرومغناطيسية المخصصة تسترد خلال السنوات القليلة الأولى من التشغيل من خلال خفض التكاليف التشغيلية. ويصبح هذا الميزة الاقتصادية أكثر وضوحًا في التطبيقات التي تكون فيها تكاليف الطاقة كبيرة أو التي يترتب فيها توقف العمليات عن عقوبات باهظة.

استحواذ على علاوة السوق

غالبًا ما تحقق المنتجات التي تتضمن حلولًا مخصصة للثابت والدوار أسعارًا مرتفعة في السوق بسبب خصائص أدائها المتفوقة وقدراتها الفريدة. ويمكن أن يُسهم هذا الفارق السعري بشكل كبير في تعويض الاستثمار الإضافي في المكونات المخصصة، مع تحسين هوامش الربح الإجمالية. والمفتاح هنا هو إيصال عرض القيمة إلى العملاء بفعالية وتحديد الفوائد بشكل كمي من حيث معايير يفهمونها ويقدرونها.

تُظهر أبحاث السوق باستمرار أن العملاء مستعدون لدفع فروقات سعرية مقابل المنتجات التي توفر تحسينات قابلة للقياس في الكفاءة أو الموثوقية أو الأداء. وتتيح الحلول الكهرومغناطيسية المخصصة للمصنّعين الأصليين (OEMs) تقديم هذه التحسينات مع الحفاظ على موقف تنافسي في أسواقهم المعنية.

الاتجاهات المستقبلية وتطور التكنولوجيا

تكامل المواد المتقدمة

تشهد صناعة المكونات الكهرومغناطيسية ابتكارًا سريعًا في علوم المواد، مع توفر مواد مغناطيسية جديدة وسُبائك فولاذ متقدمة وأنظمة عزل مبتكرة بشكل منتظم. توفر حلول المحركات الثابتة والدوار المخصصة المنصة المثالية لدمج هذه المواد المتقدمة حالما تصبح قابلة للتطبيق تجاريًا، مما يمكّن الشركات المصنعة الأصلية (OEMs) من البقاء في طليعة تطور التكنولوجيا.

تقدم المواد الناشئة مثل المعادن غير المتبلورة، والسُبائك النانوبلورية، وتراكيب المغناطيس الدائم المتقدمة إمكانات لتحسينات جذرية في أداء المحرك. ومع ذلك، غالبًا ما تتطلب هذه المواد نُهج تصميم متخصصة وعمليات تصنيعية خاصة تكون فقط قابلة للتنفيذ ضمن برامج التطوير المخصصة.

التكامل الرقمي والمحاكاة

يُحدث دمج تكنولوجيا النموذج الرقمي المتكامل مع التصميم الكهرومغناطيسي المخصص ثورة في طريقة تعامل الشركات المصنعة الأصلية (OEMs) مع تطوير المنتجات وتحسينها. تتيح النماذج الرقمية إمكانية مراقبة الأداء في الوقت الفعلي وقدرات الصيانة التنبؤية التي تمتد إلى ما هو أبعد من الإمكانات المتاحة باستخدام المكونات القياسية. يسمح هذا الدمج التكنولوجي بتحسين التصاميم الكهرومغناطيسية باستمرار بناءً على بيانات التشغيل الفعلية وتغذية الأداء العكسية.

علاوةً على ذلك، تتيح إمكانيات المحاكاة المتقدمة تحسين التصاميم الكهرومغناطيسية لعدة ظروف تشغيلية في آنٍ واحد، مما يضمن أن حلول الثابت والدوار المخصصة تقدم أداءً أمثل عبر كامل نطاق تشغيلها. يؤدي هذا النهج الأمثل متعدد الأهداف إلى مكونات تكون مصممة حقًا وفقًا لتطبيقات محددة، وليس مجرد تعديلات على التصاميم القياسية.

الأسئلة الشائعة

ما هي فترات التسليم النموذجية للحلول المخصصة للثابت والدوار؟

تتراوح أوقات التسليم للحلول المخصصة للمحث والدوار عادةً بين 8 و16 أسبوعًا، حسب درجة تعقيد التصميم ونطاق التخصيص المطلوب. قد تستغرق مراحل النماذج الأولية الأولية من 4 إلى 6 أسابيع، تليها مرحلة التحقق من التصميم وإعداد الأدوات. يمكن في كثير من الأحيان تقليل أوقات التسليم في الإنتاج بالنسبة للطلبات المتكررة بمجرد إنجاز الأدوات والإجراءات. ينبغي على الشركات المصنعة للمعدات الأصلية التخطيط لدورات تطوير أطول خلال المرحلة التصميمية الأولية، ولكن يمكنها توقع جداول تسليم أكثر دقة بالنسبة لمتطلبات الإنتاج المستمرة.

كيف تؤثر الحلول الكهرومغناطيسية المخصصة على شهادة المنتج والامتثال لها؟

يمكن أن تسهم الحلول الكهرومغناطيسية المخصصة فعليًا في الامتثال لمعايير الصناعة واللوائح من خلال تمكين التصاميم من التحسين بشكل خاص لتلبية متطلبات الشهادات. وعادةً ما يوفر المصنعون المخصصون ذوو الخبرة وثائق شاملة وبيانات اختبار تدعم عمليات التصديق. ومع ذلك، ينبغي للمصنّعين الأصليين للمعدات (OEMs) التواصل مع جهات التصديق الخاصة بهم مبكرًا في عملية التصميم للتأكد من أن الحلول المخصصة تستوفي جميع المعايير المعمول بها. غالبًا ما يُسهّل الوثائق الإضافية وإمكانية التتبع المتأصلة في التصنيع المخصص إجراءات التصديق بدلًا من تعقيدها.

ما هي الكميات الدنيا المطلوبة عادةً للطلبية بالنسبة للمكونات الكهرومغناطيسية المخصصة؟

تختلف كميات الطلب الحد الأدنى للحلول المخصصة للمحث والروتور بشكل كبير بناءً على مستوى التخصيص وعمليات التصنيع المعنية. قد تكون الطلبات الدنيا لموديلات بسيطة من التصميمات الموجودة منخفضة تصل إلى 100 قطعة، في حين أن التصاميم المخصصة بالكامل تتطلب عادةً طلبات حد أدنى تتراوح بين 500 و1000 قطعة لتبرير تكاليف القوالب. ويقدم العديد من المصنّعين كميات نموذجية لأغراض التحقق من التصميم قبل الانتقال إلى عمليات الإنتاج الكاملة، مما يسمح لشركات المعدات الأصلية بالتحقق من الأداء قبل تقديم طلبات أكبر.

هل يمكن تعديل تصاميم المحركات الموجودة لإضافة مكونات مخصصة للمحث والروتور؟

من الممكن تطبيق عمليات التحديث لأنظمة المكونات الكهرومغناطيسية المخصصة، ولكن يتطلب ذلك مراعاة دقيقة للواجهات الميكانيكية والخصائص الحرارية والتوافق الكهرومغناطيسي. ويعتمد الجدوى إلى حد كبير على تصميم هيكل المحرك الحالي والمساحة المتاحة للتعديلات. في كثير من الحالات، قد يكون من الأفضل من حيث التكلفة تصميم مجموعة محرك جديدة بالكامل بدلاً من محاولة تحديث التصاميم الحالية. ومع ذلك، بالنسبة للتطبيقات ذات القيمة العالية أو عندما يتعين الحفاظ على البنية التحتية الحالية، يمكن أن توفر حلول التحديث تحسينات كبيرة في الأداء مقارنة بالمكونات القياسية البديلة.