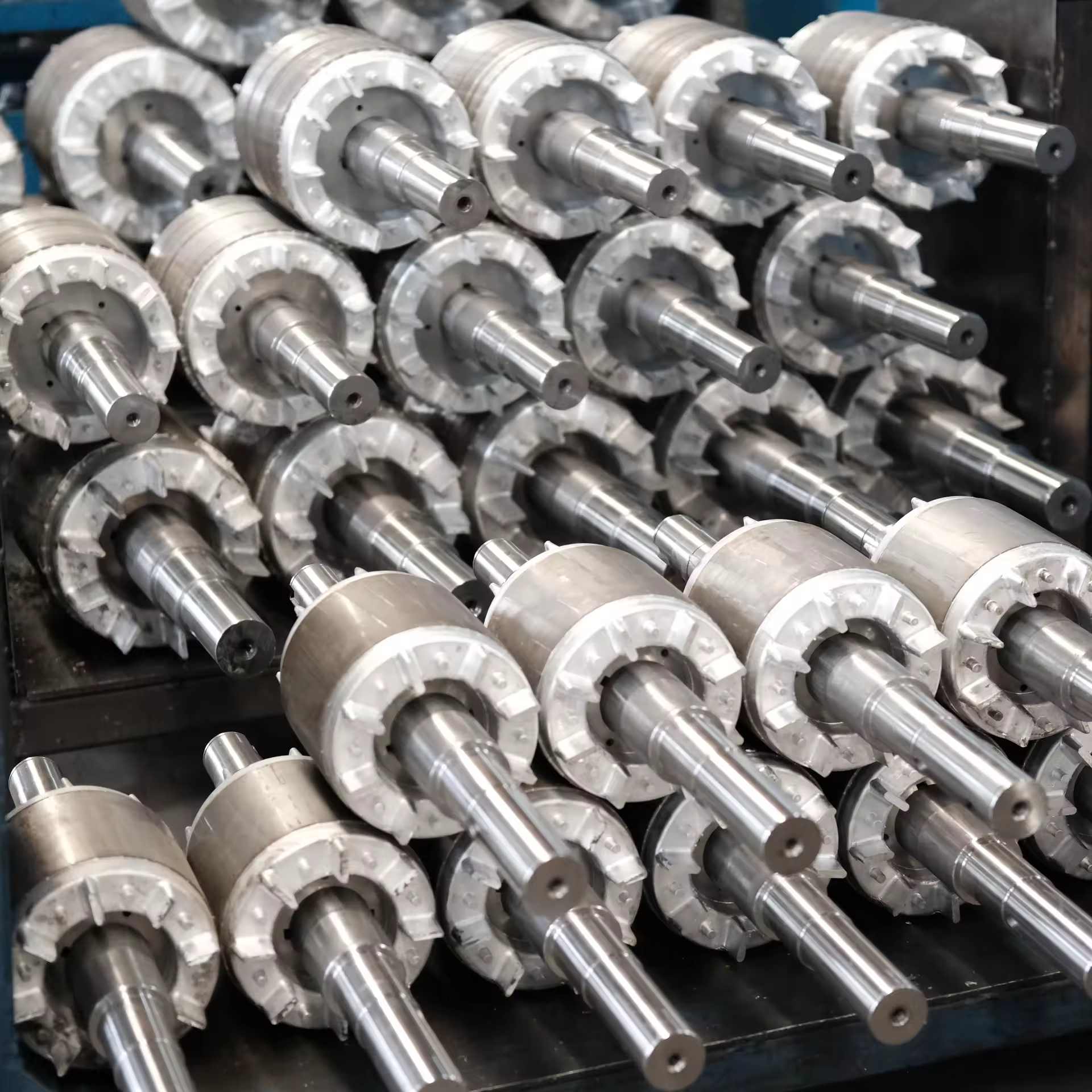

産業界のアフターマーケットメーカー(OEM)は、特定の 応用 要件や競争上のニーズに対応するため。これらの専門的な電磁部品は、電動機、発電機、その他の回転電気機械の心臓部として機能しており、最適な性能を得るためには、それらの精密な設計と製造が極めて重要です。カスタマイズへの移行は、より高効率、コスト削減、そして競争が激化する市場環境における製品差別化を実現するための戦略的対応といえます。

カスタム電磁部品を後押しする市場の要因

性能最適化の要件

現代の産業用途では、市販の標準部品では到底満たせない、きめ細やかな性能特性が求められています。電気自動車、再生可能エネルギーシステム、高度な製造装置を扱うOEM各社は、特定のトルク曲線、回転速度範囲、効率プロファイルを持つモーターを必要としています。カスタマイズされた固定子(ステータ)および回転子(ロータ)ソリューションにより、積層厚さ、巻線構成、磁性材料をアプリケーションの要件に合わせて調整することで、メーカーはこうした正確な仕様を実現できます。このような高レベルのカスタマイズにより、モーターは設計された運用条件下でピーク効率で動作し、汎用の代替品と比較して優れた性能を発揮します。

電磁設計パラメータを最適化する能力により、OEMは自社の製品が達成可能な限界を押し広げることが可能になります。 製品 可能になる。例えば、電気自動車メーカーは、出力を最大化しつつ重量を最小限に抑えるために、特定の磁束密度を持つローターを仕様として定めることができ、これにより直接的に走行距離や加速性能に影響を与える。同様に、風力タービン発電機は、風速の変動に応じて発電効率を最適化するカスタムステータ設計の恩恵を受け、全体的なエネルギー回収効率と電力系統の安定性を向上させることができる。

競争優位性の確立戦略

飽和市場においては、競争優位性と市場シェアを維持するために製品の差別化が極めて重要となる。カスタムの電磁気ソリューションは、標準部品を使用する競合他社が容易に模倣できない独自の販売提案をOEMに提供する。この差別化は単なる性能指標を超えて、フォームファクターや統合能力、特定の顧客ニーズに合致した専用機能にも及ぶ。ステータおよびローターのカスタマイズへの投資は、プレミアム価格設定の機会や顧客ロイヤルティの強化を通じて、しばしば十分なリターンをもたらす。

さらに、カスタムソリューションによりOEMは独自の特性を持つ製品を開発でき、それがブランドアイデンティティの一部となります。こうした一意の電磁的特性は、顧客が品質と革新性として認識できる性能の特徴に結びつき、競争の激しい市場において長期的なブランド価値を築くことができます。

カスタム電磁設計の技術的利点

効率向上の機会

エネルギー効率は、規制要件と運用コストの両方の観点から、あらゆる業界において最重要課題となっています。カスタマイズされた固定子および回転子のソリューションは、電磁設計のあらゆる側面を最適化することで効率を最大化するという前例のない機会を提供します。これには、積層用の適切な鋼材グレードの選定、巻線用の最適スロット構成の設計、損失を最小限に抑えつつ磁束密度を最大化する磁性材料の選択が含まれます。その結果、標準的なモーターよりも著しく高い効率ランクを達成できるモーターが実現します。

高度なシミュレーションツールと電磁界モデリングソフトウェアにより、設計者は最適な構成を決定する前に数千もの設計バリエーションを評価することが可能になります。このような計算に基づくカスタマイズ手法により、最終製品はすべての性能要件を満たすだけでなく、多くの場合で業界標準や規制要件を上回る最大効率を実現できます。

熱管理の統合

電動モーターにおいて、効果的な放熱は性能の維持と部品寿命の延長に不可欠です。カスタムの電磁設計により、標準部品では実現できない統合された熱管理ソリューションが可能になります。これには、ステータコア内部の最適化された冷却チャネル設計、放熱を高める特殊な積層パターン、損失を低減して発熱を抑えるロータ構成が含まれます。

電磁部品の設計段階から熱管理を組み込むことで、信頼性を犠牲にすることなく高い出力密度で動作するモーターを実現できます。この統合は、スペースの制約により外部冷却システムが非現実的である場合や、静音運転が求められる用途において特に有効です。

製造およびサプライチェーン上の利点

生産の柔軟性と拡張性

カスタマイズされたステータおよびロータソリューションに特化した サプライヤーと連携すること oEMに対して、単なる製品設計を超えた大きな製造上の柔軟性を提供します。カスタム製造パートナーシップには、通常の部品調達に伴う制約なく需要の変化に対応可能なスケーラブルな生産能力が含まれることが多く、これによりOEMは市場の機会に迅速に対応し、リアルタイムの需要信号に基づいて生産量を調整することが可能になります。

さらに、カスタム製造関係は多くの場合、製品ライフサイクル全体を通じて継続される共同のエンジニアリングサポートを含んでいます。この継続的なパートナーシップにより、設計の改善、コスト削減、品質向上を継続的に実施でき、時間とともに積み重なる長期的な競争優位性をもたらします。

品質管理とトレーサビリティ

カスタム電磁部品の製造では、量産品と比較してより厳格な品質管理プロセスが通常求められます。この高度な品質管理には、材料のトレーサビリティ、詳細な工程記録、および各部品が正確な仕様を満たすことを保証する包括的な試験手順が含まれます。航空宇宙、医療機器、自動車用途など規制対象業界のOEMにとっては、このようなレベルの品質管理および文書化は、選択肢ではなく必須であることが一般的です。

カスタム製造プロセスに内在するトレーサビリティ機能は、フィールドサービスおよび保証管理の向上にも貢献します。問題が発生した場合、OEMは影響を受けた製品を迅速に特定し、的確な対応策を実施することで、ダウンタイムを最小限に抑え、顧客満足度を維持しつつ保証コストを削減できます。

経済的考慮事項とROI分析

所有コスト全体のメリット

カスタム設計の固定子および回転子ソリューションは、標準部品と比較して初期コストが高くなる場合がありますが、所有総コスト(TCO)分析では、長期的に大幅なコスト削減が明らかになることがよくあります。これらの節約は、効率向上によるエネルギー消費の削減、最適化された設計によるメンテナンス頻度の低下、優れた熱管理および応力集中の低減による耐用年数の延長など、複数の要因から生じます。

包括的なライフサイクルコスト分析を行うOEMは、カスタム電磁部品に支払ったプレミアムが、運用コストの削減により稼働後数年以内に回収されると頻繁に発見します。この経済的利点は、エネルギー費用が高額であるアプリケーションや、ダウンタイムが重大な損失をもたらす用途において特に顕著になります。

市場プレミアムの獲得

カスタマイズされた固定子および回転子ソリューションを採用した製品は、優れた性能特性と独自の機能により、市場で高価格帯を維持できる傾向があります。この価格プレミアムは、カスタム部品への追加投資を大幅に相殺し、全体的な利益率の向上にも寄与します。重要なのは、顧客に対して価値提案を効果的に伝え、顧客が理解し重視する形でそのメリットを定量化することです。

市場調査では一貫して、効率性、信頼性または性能において測定可能な改善を提供する製品に対して、顧客はプレミアム価格を支払う意欲があることが示されています。カスタム電磁ソリューションにより、OEMはこれらの改善を実現しつつ、それぞれの市場における競争力のあるポジショニングを維持することが可能になります。

今後のトレンドと技術の進化

先進素材の統合

電磁部品業界では、材料科学における急速な革新が進んでおり、新しい磁性材料、高度な鋼合金、革新的な絶縁システムが定期的に登場しています。カスタムの固定子および回転子ソリューションは、こうした先進材料が商業的に実用可能になった段階で統合するための理想的なプラットフォームを提供し、OEMが技術開発の最先端を維持できるようにします。

アモルファス金属、ナノ結晶合金、高度な永久磁石材料などの新素材は、モーター性能において飛躍的な向上を可能にする潜在能力を持っています。しかし、こうした材料は多くの場合、専門的な設計手法と製造プロセスを必要とし、それらはカスタム開発プログラム内でのみ実現可能です。

デジタルツインとシミュレーションの統合

デジタルツイン技術とカスタム電磁設計の統合により、OEMが製品開発および最適化に取り組む方法が革新されています。デジタルツインはリアルタイムでの性能監視や予知保全機能を可能にし、標準部品では達成できないレベルの恩恵をもたらします。この技術の統合により、実際の運転データや性能フィードバックに基づいて電磁設計を継続的に最適化することが可能になります。

さらに、高度なシミュレーション機能によって、複数の運転条件に対して同時に電磁設計を最適化することが可能になっており、カスタマイズされた固定子および回転子ソリューションがその動作範囲全体で最適な性能を発揮できるようになっています。このような多目的最適化アプローチにより、標準設計からの単なる変更ではなく、特定の用途に真に合わせて設計された部品が実現します。

よくある質問

カスタム固定子および回転子ソリューションの一般的なリードタイムはどのくらいですか?

カスタムステータおよびロータソリューションのリードタイムは、通常8週間から16週間で、設計の複雑さや必要なカスタマイズの範囲によって異なります。初期のプロトタイピング段階には4~6週間かかり、その後に設計検証と金型準備が続きます。金型と工程が確立された後は、再発注の場合に生産リードタイムを短縮できることがよくあります。OEMは初期設計フェーズではより長い開発サイクルを想定する必要がありますが、継続的な生産要件については、より予測可能な納期が期待できます。

カスタム電磁ソリューションは製品認証および規制遵守にどのように影響しますか?

カスタム電磁ソリューションは、認証要件に特化した設計の最適化を可能にすることで、実際には業界標準や規制への準拠を促進できます。経験豊富なカスタム製造業者は通常、認証プロセスを支援する包括的なドキュメントや試験データを提供します。ただし、OEMは設計プロセスの初期段階で認証機関と協議し、カスタムソリューションが該当するすべての基準を満たしていることを確認すべきです。カスタム製造に内在する追加のドキュメント作成やトレーサビリティは、認証プロセスを複雑にするのではなく、むしろ合理化することが多いです。

カスタム電磁部品において通常求められる最小発注数量(MOQ)はどのくらいですか?

カスタマイズされた固定子および回転子ソリューションの最小発注数量は、カスタマイズの程度や関連する製造工程によって大きく異なります。既存設計への簡単な変更は、最小100個から発注可能な場合がありますが、完全にカスタム設計されたものは通常、金型費用を正当化するために500〜1,000個の最小発注数量が必要です。多くのメーカーは、量産開始前に設計検証のための試作部品の供給を行っており、OEMが大規模な発注を行う前に性能を確認できるようになっています。

既存のモーター設計にカスタムの固定子および回転子コンポーネントを後付けできますか?

カスタム電磁部品のリトロフィット適用は可能ですが、機械的インターフェース、熱特性、および電磁両立性を慎重に検討する必要があります。その実現可能性は、既存のモーターハウジング設計や改造可能なスペースに大きく依存します。多くの場合、既存設計をリトロフィットするよりも、全く新しいモーターアセンブリを設計する方がコスト効果が高い可能性があります。ただし、高価値な用途や既存のインフラを維持しなければならない場合には、標準的な交換部品よりも性能を大幅に向上させるリトロフィットソリューションが有効です。