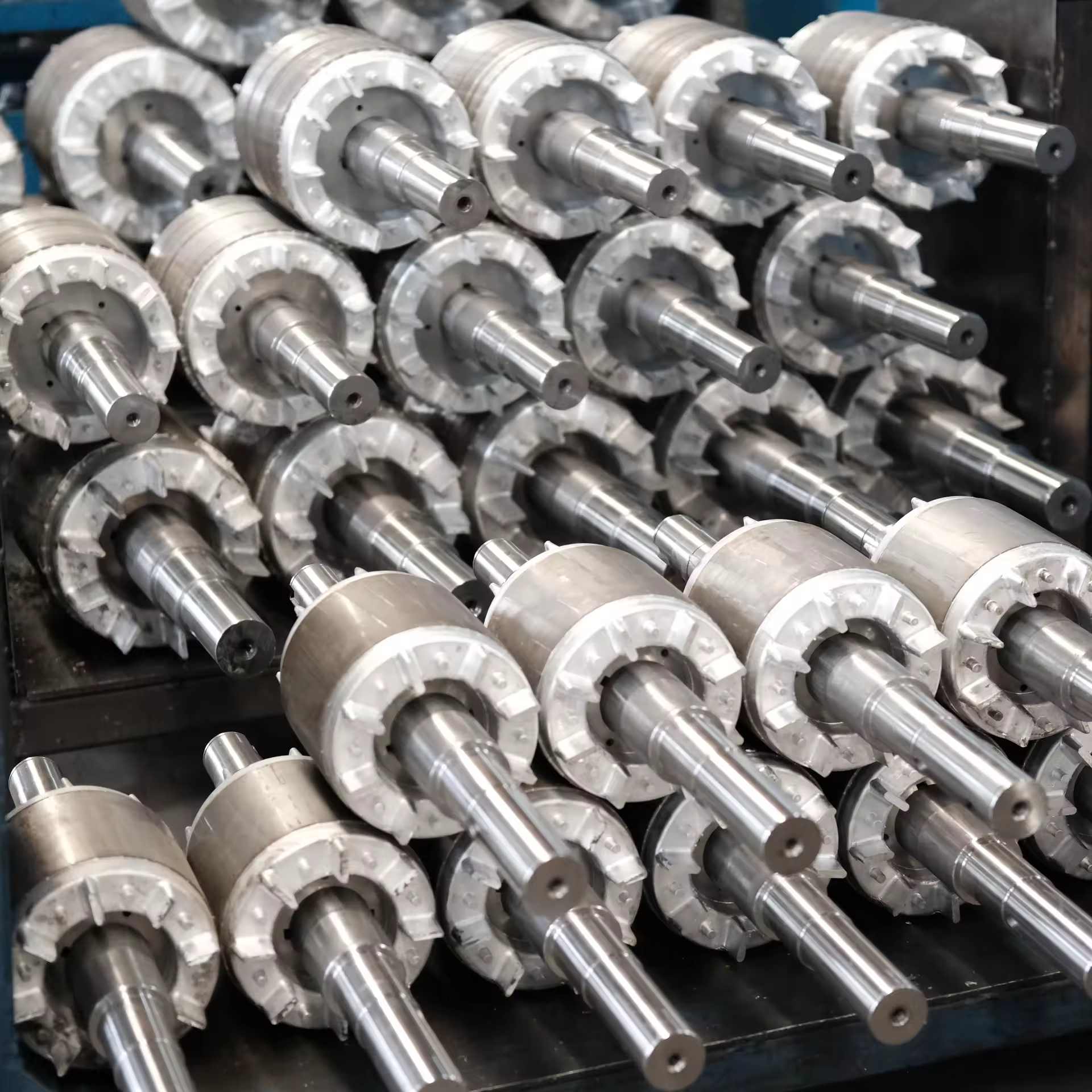

Производители оригинального оборудования (OEM) во многих отраслях всё чаще обращаются к индивидуальным решениям для статоров и роторов, чтобы соответствовать конкретным применение требованиям и конкурентным условиям. Эти специализированные электромагнитные компоненты являются сердцем электродвигателей, генераторов и других вращающихся электрических машин, что делает их точное проектирование и производство критически важными для оптимальной работы. Переход к индивидуальной настройке представляет собой стратегическую реакцию на рыночное давление в сторону повышения эффективности, снижения затрат и усиления дифференциации продукции в условиях все более жесткой конкуренции.

Факторы роста рынка индивидуальных электромагнитных компонентов

Требования к оптимизации производительности

Современные промышленные приложения требуют точных характеристик производительности, которые стандартные готовые компоненты просто не могут обеспечить. Производителям оригинального оборудования (OEM), работающим с электромобилями, системами возобновляемой энергии и передовым производственным оборудованием, требуются двигатели с конкретными кривыми крутящего момента, диапазонами скоростей и профилями эффективности. Индивидуальные решения для статоров и роторов позволяют производителям достигать этих точных спецификаций за счёт подбора толщины листов пакета, конфигурации обмоток и магнитных материалов в соответствии с требованиями применения. Такой уровень настройки позволяет двигателям работать с максимальной эффективностью в заданном режиме эксплуатации, обеспечивая превосходную производительность по сравнению с универсальными аналогами.

Возможность оптимизации параметров электромагнитной конструкции позволяет производителям оригинального оборудования расширять границы возможностей своих продукты могут достичь. Например, производители электромобилей могут указывать роторы с определённой плотностью магнитного потока для максимизации выходной мощности при минимальном весе, что напрямую влияет на запас хода и ускорение транспортного средства. Аналогично, генераторы ветровых турбин выигрывают от индивидуальных конструкций статоров, которые оптимизируют выработку электроэнергии при различных скоростях ветра, повышая общую эффективность сбора энергии и стабильность сети.

Стратегии конкурентного отличия

На насыщенных рынках дифференциация продукции становится ключевым фактором для сохранения конкурентных преимуществ и доли рынка. Индивидуальные электромагнитные решения предоставляют OEM-производителям уникальные торговые предложения, которые невозможно легко скопировать конкурентам, использующим стандартные компоненты. Эта дифференциация выходит за рамки простых показателей производительности и включает в себя габариты, возможности интеграции и специализированные функции, соответствующие конкретным потребностям клиентов. Инвестиции в индивидуальные решения для статоров и роторов часто окупаются благодаря возможности установления более высоких цен и укрепления лояльности клиентов.

Кроме того, индивидуальные решения позволяют производителям оригинального оборудования создавать продукты с отличительными характеристиками, которые становятся частью их фирменной идентичности. Эти уникальные электромагнитные сигнатуры могут превращаться в узнаваемые эксплуатационные свойства, которые потребители ассоциируют с качеством и инновациями, способствуя формированию долгосрочной ценности бренда на конкурентных рынках.

Технические преимущества индивидуального электромагнитного проектирования

Возможности повышения эффективности

Энергоэффективность стала первостепенной задачей во всех отраслях, что обусловлено как нормативными требованиями, так и соображениями эксплуатационных расходов. Индивидуальные решения для статоров и роторов открывают беспрецедентные возможности для повышения эффективности за счёт оптимизации всех аспектов электромагнитной конструкции. Это включает выбор подходящих марок стали для листов, проектирование оптимальной конфигурации пазов для обмоток и подбор магнитных материалов, минимизирующих потери и максимизирующих плотность магнитного потока. Результатом являются двигатели, эффективность которых значительно превосходит стандартные аналоги.

Современные инструменты моделирования и программное обеспечение для электромагнитного анализа позволяют разработчикам оценить тысячи вариантов конструкции перед тем, как выбрать оптимальную конфигурацию. Такой вычислительный подход к настройке обеспечивает максимальную эффективность конечного продукта при соблюдении всех требований к производительности, нередко превосходя отраслевые стандарты и нормативные предписания.

Интеграция теплового управления

Эффективный отвод тепла имеет решающее значение для поддержания производительности и увеличения срока службы компонентов электродвигателей. Индивидуальные электромагнитные конструкции позволяют интегрировать решения по термоуправлению, которые невозможно реализовать со стандартными компонентами. Это включает оптимизированные конструкции каналов охлаждения внутри статорных сердечников, специальные шаблоны ламинирования, улучшающие передачу тепла, и конфигурации ротора, минимизирующие выделение тепла за счёт снижения потерь.

Возможность проектирования системы термоуправления непосредственно в электромагнитные компоненты с самого начала позволяет создавать двигатели, способные работать при более высокой мощности без снижения надёжности. Такая интеграция особенно ценна в приложениях, где ограничения по месту установки делают внешние системы охлаждения непрактичными, либо когда требуется бесшумная работа.

Преимущества в производстве и цепочке поставок

Гибкость и масштабируемость производства

Работа с поставщиками, специализирующимися на индивидуальных решениях для статоров и роторов дает OEM-производителям значительную гибкость в производстве, которая выходит за рамки только проектирования продукции. Партнерства по индивидуальному производству зачастую включают масштабируемые производственные возможности, которые могут адаптироваться к изменяющимся моделям спроса без ограничений, обычно связанных со стандартной закупкой компонентов. Эта гибкость позволяет OEM-производителям быстро реагировать на рыночные возможности и корректировать объемы производства на основе сигналов текущего спроса.

Кроме того, взаимоотношения по индивидуальному производству часто предполагают совместную инженерную поддержку, которая продолжается на протяжении всего жизненного цикла продукта. Такое постоянное партнерство обеспечивает непрерывное внедрение улучшений конструкции, снижения затрат и повышения качества, обеспечивая долгосрочные конкурентные преимущества, которые со временем усиливаются.

Контроль качества и прослеживаемость

Производство индивидуальных электромагнитных компонентов, как правило, предполагает более строгие процессы контроля качества по сравнению с массовыми аналогами. Такой повышенный контроль качества включает прослеживаемость материалов, подробную документацию производственных процессов и комплексные протоколы испытаний, обеспечивающие соответствие каждого компонента точным техническим требованиям. Для OEM-производителей в регулируемых отраслях, таких как аэрокосмическая промышленность, медицинские устройства или автомобильная сфера, такой уровень контроля качества и документирования зачастую является обязательным, а не опциональным.

Возможности прослеживаемости, присущие процессам изготовления на заказ, также способствуют более эффективному сервисному обслуживанию и управлению гарантийными случаями. В случае возникновения проблем OEM-производители могут быстро определить затронутые продукты и внедрить целенаправленные решения, сводя к минимуму простои, поддерживая удовлетворённость клиентов и снижая затраты на гарантийное обслуживание.

Экономические соображения и анализ ROI

Общая стоимость выгод от владения

Хотя индивидуальные решения для статоров и роторов могут иметь более высокую начальную стоимость по сравнению со стандартными компонентами, анализ общей стоимости владения зачастую показывает значительную экономию в долгосрочной перспективе. Эта экономия достигается за счёт нескольких факторов, включая снижение энергопотребления благодаря повышенной эффективности, меньшие затраты на техническое обслуживание из-за оптимизированных конструкций, а также увеличенный срок службы за счёт улучшенного теплового управления и снижения концентрации напряжений.

Производители оборудования (OEM), проводящие всесторонний анализ затрат на жизненный цикл, часто обнаруживают, что премия, уплаченная за нестандартные электромагнитные компоненты, окупается в течение первых нескольких лет эксплуатации за счёт снижения эксплуатационных расходов. Это экономическое преимущество становится ещё более выраженным в тех областях применения, где стоимость энергии является значительной или простои ведут к большим штрафным потерям.

Захват премиум-сегмента рынка

Продукты, включающие индивидуальные решения для статора и ротора, зачастую имеют более высокую цену на рынке благодаря превосходным характеристикам производительности и уникальным возможностям. Эта надбавка к цене может значительно компенсировать дополнительные затраты на нестандартные компоненты и одновременно повысить общую рентабельность. Ключевое значение имеет эффективная передача потребителям ценового предложения и количественная оценка преимуществ в терминах, понятных и значимых для них.

Результаты маркетинговых исследований постоянно показывают, что покупатели готовы платить надбавку за продукты, обеспечивающие измеримое повышение эффективности, надёжности или производительности. Индивидуальные электромагнитные решения позволяют производителям оригинального оборудования (OEM) достигать таких улучшений, сохраняя конкурентоспособные позиции на соответствующих рынках.

Перспективные тенденции и эволюция технологий

Интеграция передовых материалов

Индустрия электромагнитных компонентов переживает быстрый прогресс в области материаловедения: регулярно появляются новые магнитные материалы, передовые стальные сплавы и инновационные системы изоляции. Индивидуальные решения для статоров и роторов создают идеальную платформу для интеграции этих передовых материалов по мере их выхода на коммерческий рынок, позволяя производителям оригинального оборудования оставаться на переднем крае технологического развития.

Перспективные материалы, такие как аморфные металлы, нанокристаллические сплавы и современные составы постоянных магнитов, открывают возможность значительного повышения эффективности двигателей. Однако для таких материалов зачастую требуются специализированные подходы к проектированию и производственные процессы, которые могут быть реализованы только в рамках программ индивидуальной разработки.

Интеграция цифровых двойников и моделирования

Интеграция технологии цифровых двойников с индивидуальным проектированием электромагнитных систем кардинально меняет подход OEM-производителей к разработке и оптимизации продукции. Цифровые двойники позволяют осуществлять мониторинг производительности в реальном времени и обеспечивать возможности предиктивного обслуживания, которые выходят далеко за рамки возможностей стандартных компонентов. Интеграция этой технологии позволяет непрерывно оптимизировать электромагнитные конструкции на основе фактических данных об эксплуатации и обратной связи по производительности.

Кроме того, передовые возможности моделирования делают возможной одновременную оптимизацию электромагнитных конструкций для различных режимов работы, что гарантирует, что индивидуальные решения статоров и роторов обеспечивают оптимальную производительность во всём диапазоне эксплуатации. Такой многокритериальный подход к оптимизации приводит к созданию компонентов, действительно адаптированных под конкретные применения, а не просто модифицированных из стандартных конструкций.

Часто задаваемые вопросы

Каковы типичные сроки изготовления индивидуальных решений статоров и роторов?

Сроки изготовления индивидуальных решений для статоров и роторов обычно составляют от 8 до 16 недель в зависимости от сложности конструкции и степени необходимой кастомизации. Начальный этап создания прототипов может занять от 4 до 6 недель, за которым следует проверка конструкции и подготовка оснастки. Сроки производства часто можно сократить для повторных заказов, как только оснастка и процессы будут налажены. OEM-производителям следует планировать более длительные циклы разработки на начальном этапе проектирования, однако для текущих производственных потребностей можно ожидать более предсказуемые сроки поставок.

Каким образом индивидуальные электромагнитные решения влияют на сертификацию продукции и соответствие требованиям?

Пользовательские электромагнитные решения могут фактически способствовать соблюдению отраслевых стандартов и нормативных требований, поскольку позволяют оптимизировать конструкции специально под требования сертификации. Опытные производители пользовательских решений, как правило, предоставляют всестороннюю документацию и тестовые данные, которые поддерживают процессы сертификации. Однако OEM-производителям следует на раннем этапе проектирования взаимодействовать со своими органами по сертификации, чтобы убедиться, что пользовательские решения соответствуют всем применимым стандартам. Дополнительная документация и прослеживаемость, присущие производству по индивидуальным заказам, зачастую упрощают, а не усложняют процессы сертификации.

Каковы типичные минимальные объемы заказа для электромагнитных компонентов по индивидуальному заказу?

Минимальные объемы заказов на индивидуальные решения статоров и роторов значительно различаются в зависимости от степени кастомизации и используемых производственных процессов. Простые модификации существующих конструкций могут иметь минимальный заказ уже от 100 штук, тогда как полностью индивидуальные конструкции, как правило, требуют минимальных заказов в объеме от 500 до 1 000 штук для оправдания затрат на оснастку. Многие производители предлагают партии прототипов для подтверждения конструкции перед запуском полномасштабного производства, что позволяет OEM-производителям проверить характеристики перед размещением крупных заказов.

Можно ли модернизировать существующие конструкции двигателей с использованием индивидуальных компонентов статора и ротора?

Модернизация для нестандартных электромагнитных компонентов возможна, но требует тщательного учета механических интерфейсов, тепловых характеристик и электромагнитной совместимости. Осуществимость в значительной степени зависит от конструкции имеющегося корпуса двигателя и доступного пространства для модификаций. Во многих случаях может оказаться более экономически выгодным разработать полностью новую сборку двигателя, чем пытаться модернизировать существующие конструкции. Однако для высокотехнологичных применений или там, где необходимо сохранить существующую инфраструктуру, решения по модернизации могут обеспечить значительное улучшение производительности по сравнению со стандартными заменяемыми компонентами.

Содержание

- Факторы роста рынка индивидуальных электромагнитных компонентов

- Технические преимущества индивидуального электромагнитного проектирования

- Преимущества в производстве и цепочке поставок

- Экономические соображения и анализ ROI

- Перспективные тенденции и эволюция технологий

-

Часто задаваемые вопросы

- Каковы типичные сроки изготовления индивидуальных решений статоров и роторов?

- Каким образом индивидуальные электромагнитные решения влияют на сертификацию продукции и соответствие требованиям?

- Каковы типичные минимальные объемы заказа для электромагнитных компонентов по индивидуальному заказу?

- Можно ли модернизировать существующие конструкции двигателей с использованием индивидуальных компонентов статора и ротора?