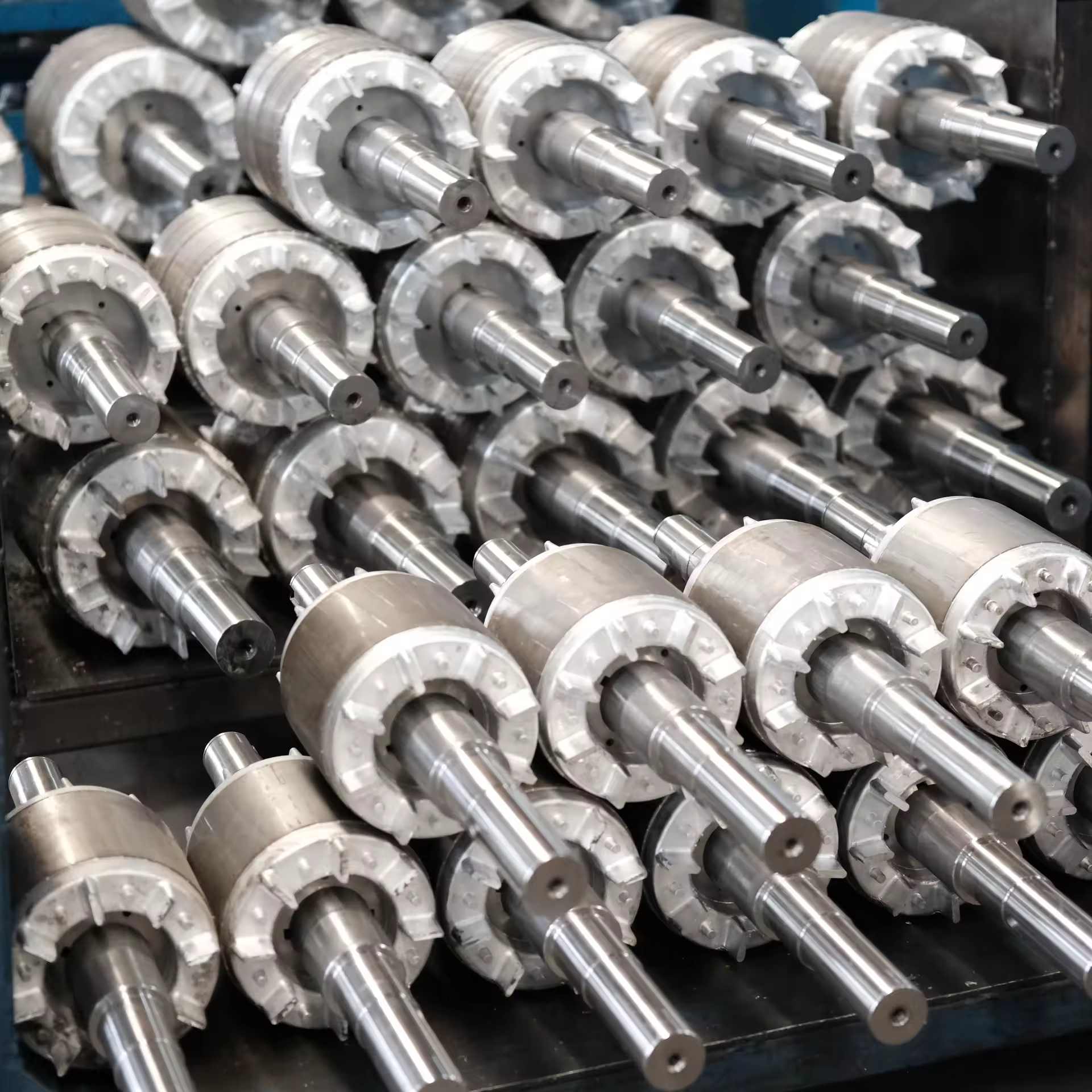

Виробники оригінального обладнання (OEM) у різних галузях все частіше звертаються до індивідуальних рішень для статора та ротора, щоб відповідати своїм специфічним застосування вимогам та конкурентним викликам. Ці спеціалізовані електромагнітні компоненти є основою електродвигунів, генераторів та інших обертових електричних машин, тому точне проектування та виготовлення мають критичне значення для оптимальної роботи. Перехід до індивідуальних рішень є стратегічною відповіддю на ринковий тиск щодо підвищення ефективності, зниження витрат і покращення диференціації продуктів у все більш конкурентному середовищі.

Рушійні фактори ринку спеціалізованих електромагнітних компонентів

Вимоги до оптимізації продуктивності

Сучасні промислові застосування вимагають точних характеристик продуктивності, які стандартні серійні компоненти просто не можуть забезпечити. Виробники обладнання, що працюють з електромобілями, системами відновлюваної енергії та передовим виробничим устаткуванням, потребують двигунів із певними кривими крутного моменту, діапазонами швидкостей і показниками ефективності. Спеціалізовані рішення для статорів і роторів дозволяють виробникам досягати цих точних специфікацій шляхом адаптації товщини шарів ламінації, конфігурацій обмоток і магнітних матеріалів під конкретні вимоги застосування. Такий рівень індивідуалізації забезпечує роботу двигунів із максимальною ефективністю в межах заданих режимів експлуатації, забезпечуючи кращу продуктивність у порівнянні з універсальними аналогами.

Можливість оптимізувати параметри електромагнітного проектування дозволяє виробникам обладнання виходити за межі того, що їх товари можуть досягти. Наприклад, виробники електромобілів можуть вказувати ротори з певною густиною магнітного потоку для максимізації вихідної потужності при мінімальній вазі, що безпосередньо впливає на дальність поїздки та прискорення автомобіля. Аналогічно, генератори вітрових турбін отримують користь від індивідуальних конструкцій статорів, які оптимізують виробництво енергії при різних швидкостях вітру, покращуючи загальний збір енергії та стабільність мережі.

Стратегії конкурентного диференціювання

На насичених ринках диференціація продуктів стає ключовим фактором для збереження конкурентних переваг і частки ринку. Спеціалізовані електромагнітні рішення надають виробникам оригінального обладнання унікальні торгові пропозиції, які неможливо легко скопіювати конкурентам, що використовують стандартні компоненти. Ця диференціація поширюється не лише на показники продуктивності, а й включає габарити, можливості інтеграції та спеціалізовані функції, які відповідають конкретним потребам клієнтів. Інвестиції в спеціалізовані рішення для статорів і роторів часто виправдовуються можливістю встановлення підвищених цін і забезпечують сильнішу прихильність клієнтів.

Крім того, спеціальні рішення дозволяють виробникам оригінального обладнання створювати продукти з виразними характеристиками, які стають частиною їхньої брендингової ідентичності. Ці унікальні електромагнітні сигнатури можуть перетворитися на впізнавані ознаки продуктивності, які споживачі пов’язують із якістю та інноваційністю, зміцнюючи таким чином довгострокову вартість бренду на конкурентних ринках.

Технічні переваги спеціалізованого електромагнітного проектування

Можливості підвищення ефективності

Енергоефективність стала головною проблемою в усіх галузях, що обумовлено як нормативними вимогами, так і міркуваннями експлуатаційних витрат. Спеціалізовані рішення для статора та ротора пропонують безпрецедентні можливості для максимізації ефективності за рахунок оптимізації кожного аспекту електромагнітного проектування. Це включає вибір відповідних марок сталі для шарів, проектування оптимальних конфігурацій пазів для обмоток та вибір магнітних матеріалів, які мінімізують втрати та максимізують густину магнітного потоку. Результатом є двигуни, які можуть досягати класів ефективності значно вищих, ніж стандартні аналоги.

Сучасні інструменти моделювання та програмне забезпечення для електромагнітного моделювання дозволяють конструкторам оцінювати тисячі варіантів конструкції перед тим, як зупинитися на оптимальних конфігураціях. Такий обчислювальний підхід до налаштування забезпечує максимальну ефективність кінцевого продукту та відповідність усім вимогам щодо продуктивності, часто перевершуючи галузеві стандарти та нормативні вимоги.

Інтеграція теплового керування

Ефективне відведення тепла має вирішальне значення для підтримання продуктивності та подовження терміну служби компонентів у електродвигунах. Спеціальні електромагнітні конструкції дозволяють реалізовувати інтегровані рішення з управління температурним режимом, які неможливо досягти за допомогою стандартних компонентів. Це включає оптимізовані конструкції каналів охолодження всередині сердечників статора, спеціальні шари ламінації, що покращують передачу тепла, а також конфігурації ротора, які мінімізують виділення тепла за рахунок зменшення втрат.

Здатність проектувати систему теплового управління в електромагнітних компонентах з нуля дозволяє створювати двигуни, які можуть працювати при вищих показниках потужності без погіршення надійності. Ця інтеграція є особливо цінною в застосунках, де обмеження простору роблять зовнішні системи охолодження непрактичними або де необхідна тиха робота.

Переваги для виробництва та ланцюгів поставок

Гнучкість та масштабованість виробництва

Співпраця з постачальниками, які спеціалізуються на індивідуальних рішеннях для статорів і роторів надає OEM-виробникам значну гнучкість у виробництві, яка виходить за межі лише проектування продукту. Індивідуальні виробничі партнерства часто включають масштабовані виробничі можливості, які можуть адаптуватися до змін у попиті без обмежень, типових для закупівлі стандартних компонентів. Ця гнучкість дозволяє OEM-виробникам швидко реагувати на ринкові можливості та коригувати обсяги виробництва на основі актуальних сигналів попиту.

Крім того, індивідуальні виробничі відносини часто передбачають спільну інженерну підтримку, яка триває протягом усього життєвого циклу продукту. Це постійне партнерство забезпечує безперервне впровадження покращень конструкції, зниження вартості та підвищення якості, що забезпечує довгострокові конкурентні переваги, які накопичуються з часом.

Контроль якості та відстежуваність

Виготовлення на замовлення електромагнітних компонентів, як правило, передбачає більш суворі процеси контролю якості порівняно з масовими аналогами. Цей підвищений акцент на якості включає відстежуваність матеріалів, детальну документацію процесів та комплексні протоколи тестування, що гарантують відповідність кожного компонента точним специфікаціям. Для OEM-виробників у регульованих галузях, таких як авіація, медичні пристрої чи автомобільна промисловість, такий рівень контролю якості та документування часто є обов’язковим, а не факультативним.

Функції відстеження, притаманні індивідуальним виробничим процесам, також сприяють покращенню польового обслуговування та управлінню гарантійними зобов’язаннями. Коли виникають проблеми, OEM-виробники можуть швидко визначити продукти, що постраждали, та запровадити цільові рішення, мінімізуючи простої, забезпечуючи задоволеність клієнтів і зменшуючи витрати на гарантійне обслуговування.

Економічні розгляди та аналіз ROI

Сумарні витрати на вигоду від володіння

Хоча індивідуальні рішення для статорів і роторів можуть мати вищі початкові витрати порівняно зі стандартними компонентами, аналіз сукупної вартості володіння часто демонструє значну економію в довгостроковій перспективі. Ця економія досягається завдяки кільком джерелам, зокрема зниженому енергоспоживанню через більш високу ефективність, меншим потребам у технічному обслуговуванні завдяки оптимізованим конструкціям та подовженому терміну служби завдяки кращому тепловому управлінню та зменшенню концентрації напружень.

Виробники, які проводять комплексний аналіз витрат на весь життєвий цикл, часто виявляють, що надбавка за індивідуальні електромагнітні компоненти окуповується протягом перших кількох років експлуатації за рахунок зниження експлуатаційних витрат. Ця економічна вигода стає ще більш вираженою в застосуваннях, де вартість енергії є суттєвою або простої тягнуть за собою великі штрафи.

Захоплення преміального сегменту ринку

Продукти, що містять спеціалізовані рішення для статора та ротора, часто мають підвищену ціну на ринку завдяки своїм вищим експлуатаційним характеристикам та унікальним можливостям. Ця цінова надбавка може значно компенсувати додаткові інвестиції в нестандартні компоненти та покращити загальну рентабельність. Ключове значення має ефективне доведення пропозиції вартості до клієнтів і кількісна оцінка переваг у термінах, які вони розуміють і цінують.

Дослідження ринку постійно показують, що клієнти готові платити надбавки за продукти, які забезпечують вимірюване покращення ефективності, надійності або продуктивності. Індивідуальні електромагнітні рішення дозволяють OEM-виробникам досягати таких покращень, зберігаючи конкурентоспроможність на своїх ринках.

Майбутні тенденції та еволюція технологій

Використання передових матеріалів

Галузь електромагнітних компонентів переживає швидкий розвиток у галузі матеріалознавства: регулярно з'являються нові магнітні матеріали, сучасні сталеві сплави та інноваційні системи ізоляції. Індивідуальні рішення для статорів і роторів створюють ідеальну платформу для впровадження цих передових матеріалів у міру їхньої комерційної доступності, що дозволяє OEM-виробникам залишатися на передовому краї технологічного розвитку.

Нові матеріали, такі як аморфні метали, нанокристалічні сплави та сучасні композиції постійних магнітів, дають потенційну можливість значного покращення роботи двигунів. Однак ці матеріали часто вимагають спеціалізованих підходів до проектування та виробничих процесів, які є реальними лише в рамках індивідуальних розробок.

Інтеграція цифрового двійника та моделювання

Поєднання технології цифрового двійника з індивідуальним електромагнітним проектуванням кардинально змінює підхід OEM-виробників до розробки та оптимізації продуктів. Цифрові двійники дозволяють виконувати моніторинг продуктивності в реальному часі та забезпечують можливості передбачуваного обслуговування, які виходять далеко за межі того, що можливо зі стандартними компонентами. Така інтеграція технологій дозволяє постійно оптимізувати електромагнітні конструкції на основі фактичних експлуатаційних даних та зворотного зв’язку щодо продуктивності.

Крім того, сучасні можливості моделювання дозволяють оптимізувати електромагнітні конструкції для кількох режимів роботи одночасно, забезпечуючи, що індивідуальні рішення для статорів та роторів забезпечують оптимальну продуктивність у всьому діапазоні роботи. Такий підхід багатокритеріальної оптимізації призводить до створення компонентів, які справді адаптовані до конкретних застосувань, а не просто модифіковані зі стандартних конструкцій.

ЧаП

Які типові терміни виготовлення індивідуальних рішень для статорів та роторів?

Терміни виготовлення нестандартних рішень статора та ротора зазвичай становлять від 8 до 16 тижнів залежно від складності конструкції та ступеня необхідної кастомізації. Початковий етап прототипування може зайняти 4–6 тижнів, після чого йде перевірка конструкції та підготовка оснастки. Терміни виробництва часто можна скоротити для повторних замовлень, коли процеси та оснастка вже налагоджені. Виробникам обладнання слід планувати довші цикли розробки на початковому етапі проектування, але можуть очікувати більш передбачуваних графіків поставок для поточних виробничих потреб.

Як нестандартні електромагнітні рішення впливають на сертифікацію продукту та відповідність вимогам?

Спеціалізовані електромагнітні рішення можуть сприяти дотриманню галузевих стандартів та нормативних вимог, оскільки дозволяють оптимізувати конструкції саме для відповідності вимогам сертифікації. Досвідчені виробники спеціалізованих рішень зазвичай надають повну документацію та тестові дані, які підтримують процеси сертифікації. Проте виробникам обладнання (OEM) слід на ранніх етапах проектування взаємодіяти з органами з сертифікації, щоб забезпечити відповідність спеціалізованих рішень усім чинним стандартам. Додаткова документація та можливість відстеження, притаманні спеціалізованому виробництву, найчастіше спрощують, а не ускладнюють процеси сертифікації.

Які мінімальні замовлені кількості зазвичай потрібні для спеціалізованих електромагнітних компонентів?

Мінімальні замовлення на індивідуальні рішення статора та ротора значно варіюються залежно від рівня узгодження та технологічних процесів. Прості модифікації існуючих конструкцій можуть мати мінімальне замовлення вже від 100 штук, тоді як повністю індивідуальні конструкції зазвичай вимагають мінімуму від 500 до 1000 штук, щоб виправдати витрати на оснастку. Багато виробників пропонують прототипні партії для перевірки конструкції перед запуском серійного виробництва, що дозволяє OEM-виробникам підтвердити продуктивність перед розміщенням більших замовлень.

Чи можна модернізувати існуючі конструкції двигунів за допомогою індивідуальних компонентів статора та ротора?

Можливі застосування для модернізації спеціальних електромагнітних компонентів, але потрібно ретельно враховувати механічні інтерфейси, теплові характеристики та електромагнітну сумісність. Можливість залежить переважно від наявного дизайну корпусу двигуна та доступного місця для модифікацій. У багатьох випадках може виявитися економічно вигіднішим розробити цілком новий двигун замість спроб модернізувати існуючі конструкції. Проте для високоефективних застосунків або там, де необхідно зберегти існуючу інфраструктуру, рішення з модернізації можуть забезпечити значне покращення продуктивності порівняно зі стандартними компонентами заміни.

Зміст

- Рушійні фактори ринку спеціалізованих електромагнітних компонентів

- Технічні переваги спеціалізованого електромагнітного проектування

- Переваги для виробництва та ланцюгів поставок

- Економічні розгляди та аналіз ROI

- Майбутні тенденції та еволюція технологій

-

ЧаП

- Які типові терміни виготовлення індивідуальних рішень для статорів та роторів?

- Як нестандартні електромагнітні рішення впливають на сертифікацію продукту та відповідність вимогам?

- Які мінімальні замовлені кількості зазвичай потрібні для спеціалізованих електромагнітних компонентів?

- Чи можна модернізувати існуючі конструкції двигунів за допомогою індивідуальних компонентів статора та ротора?