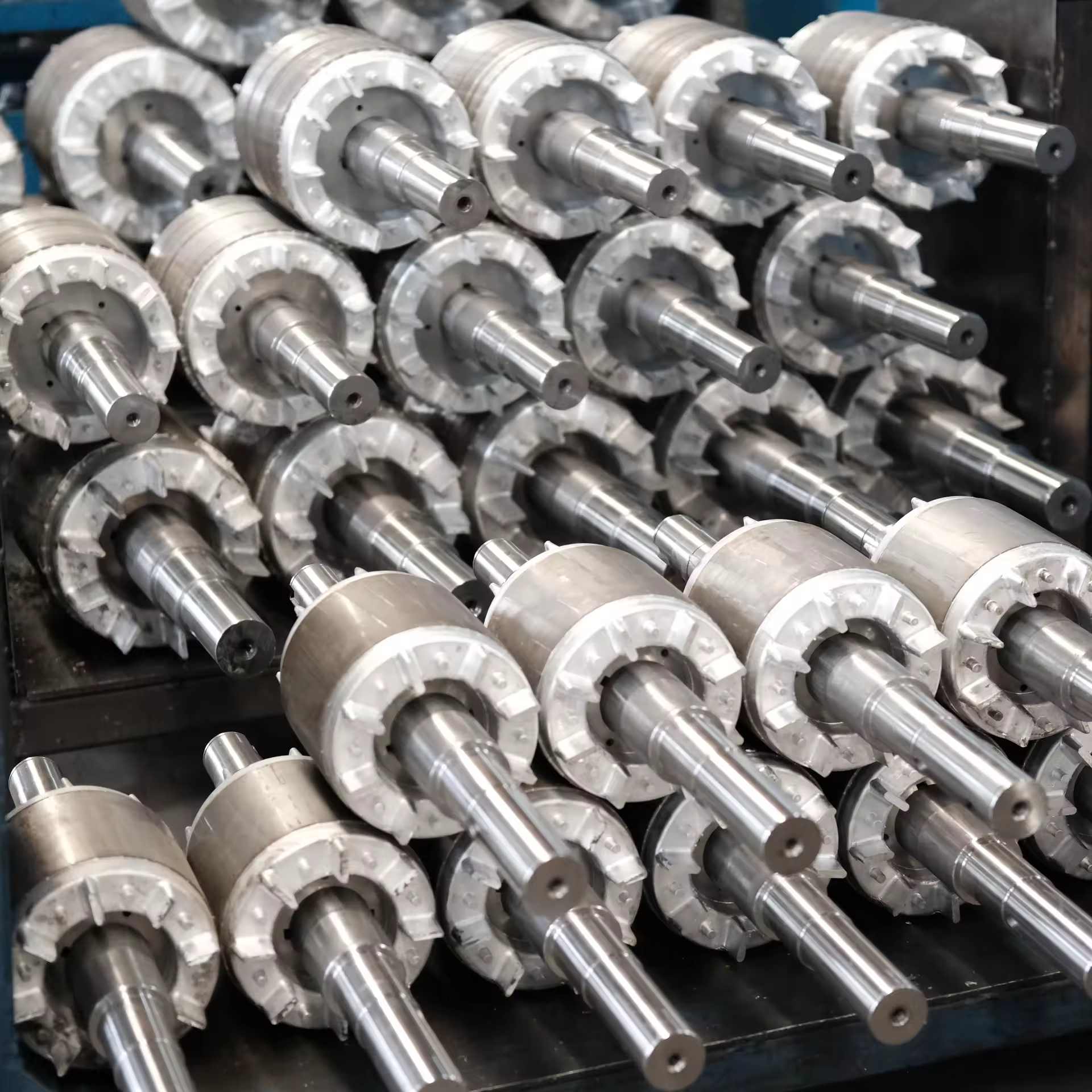

I produttori di apparecchiature originali (OEM) in vari settori stanno ricorrendo sempre più a soluzioni personalizzate per statore e rotore per soddisfare le loro esigenze specifiche applicazione e le richieste competitive. Questi componenti elettromagnetici specializzati costituiscono il cuore dei motori elettrici, generatori e altre macchine elettriche rotanti, rendendo fondamentale una progettazione e produzione precise per prestazioni ottimali. Il passaggio verso la personalizzazione rappresenta una risposta strategica alle pressioni di mercato per un'efficienza maggiore, costi ridotti e una differenziazione del prodotto potenziata in un contesto competitivo in continua crescita.

Fattori trainanti del mercato per componenti elettromagnetici personalizzati

Requisiti di ottimizzazione delle prestazioni

Le moderne applicazioni industriali richiedono caratteristiche prestazionali precise che i componenti standard disponibili sul mercato non sono in grado di offrire. I produttori OEM che operano con veicoli elettrici, sistemi di energia rinnovabile e apparecchiature per la produzione avanzata necessitano di motori con curve di coppia specifiche, intervalli di velocità e profili di efficienza particolari. Soluzioni personalizzate per statore e rotore consentono ai produttori di raggiungere esattamente queste specifiche, adattando lo spessore delle lamine, le configurazioni degli avvolgimenti e i materiali magnetici alle esigenze dell'applicazione. Questo livello di personalizzazione porta a motori che operano con efficienza massima nel loro intervallo operativo previsto, offrendo prestazioni superiori rispetto alle alternative generiche.

La possibilità di ottimizzare i parametri di progettazione elettromagnetica consente ai produttori OEM di superare i limiti di ciò che i loro prodotti possono raggiungere. Ad esempio, i produttori di veicoli elettrici possono specificare rotori con particolari densità di flusso magnetico per massimizzare l'output di potenza riducendo al contempo il peso, influenzando direttamente l'autonomia del veicolo e l'accelerazione. Allo stesso modo, i generatori per turbine eoliche traggono vantaggio da progetti personalizzati dello statore che ottimizzano la generazione di energia in condizioni di velocità del vento variabili, migliorando così il recupero complessivo di energia e la stabilità della rete.

Strategie di Differenziazione Competitiva

In mercati saturi, la differenziazione del prodotto diventa fondamentale per mantenere un vantaggio competitivo e una quota di mercato. Soluzioni elettromagnetiche personalizzate forniscono agli OEM dei punti di forza unici che non possono essere facilmente replicati dai concorrenti che utilizzano componenti standard. Questa differenziazione va oltre le semplici metriche prestazionali, includendo fattori di forma, capacità di integrazione e caratteristiche specializzate allineate alle esigenze specifiche dei clienti. L'investimento in soluzioni personalizzate per statore e rotore spesso genera benefici sotto forma di opportunità di prezzo premium e di una maggiore fedeltà del cliente.

Inoltre, le soluzioni personalizzate consentono ai produttori OEM di creare prodotti con caratteristiche distintive che diventano parte dell'identità del marchio. Queste firme elettromagnetiche uniche possono tradursi in caratteristiche prestazionali riconoscibili che i clienti associano a qualità e innovazione, contribuendo a costruire un valore duraturo del marchio in mercati competitivi.

Vantaggi tecnici della progettazione elettromagnetica personalizzata

Opportunità di miglioramento dell'efficienza

L'efficienza energetica è diventata una preoccupazione fondamentale in tutti i settori, spinta sia dai requisiti normativi che dalle considerazioni sui costi operativi. Soluzioni personalizzate di statore e rotore offrono opportunità senza precedenti per massimizzare l'efficienza ottimizzando ogni aspetto della progettazione elettromagnetica. Ciò include la selezione di gradi adeguati di acciaio per le lamierini, la progettazione di configurazioni ottimali delle cave per gli avvolgimenti e la scelta di materiali magnetici che riducono al minimo le perdite massimizzando al contempo la densità del flusso. Il risultato sono motori in grado di raggiungere classi di efficienza significativamente superiori rispetto alle alternative standard.

Strumenti avanzati di simulazione e software di modellazione elettromagnetica consentono ai progettisti di valutare migliaia di varianti progettuali prima di definire le configurazioni ottimali. Questo approccio computazionale alla personalizzazione garantisce che il prodotto finale offra la massima efficienza rispettando tutti i requisiti prestazionali, superando spesso gli standard di settore e i dettami normativi.

Integrazione della gestione termica

Una dissipazione termica efficace è fondamentale per mantenere le prestazioni e prolungare la vita dei componenti nei motori elettrici. Progetti elettromagnetici personalizzati consentono soluzioni integrate di gestione termica che non possono essere ottenute con componenti standard. Questo include progetti ottimizzati di canali di raffreddamento all'interno dei nuclei dello statore, particolari schemi di lamierini che migliorano il trasferimento del calore e configurazioni del rotore che riducono al minimo la generazione di calore grazie a minori perdite.

La possibilità di integrare la gestione termica direttamente nei componenti elettromagnetici fin dalle fasi iniziali di progettazione porta a motori in grado di operare a densità di potenza più elevate senza compromettere l'affidabilità. Questa integrazione è particolarmente vantaggiosa in applicazioni dove i vincoli di spazio rendono impraticabili sistemi di raffreddamento esterni o dove è richiesto un funzionamento silenzioso.

Vantaggi nella produzione e nella catena di approvvigionamento

Flessibilità e scalabilità della produzione

Collaborare con fornitori specializzati in soluzioni personalizzate per statore e rotore offre ai produttori OEM una notevole flessibilità produttiva che va oltre il semplice design del prodotto. Le partnership di produzione personalizzata includono spesso capacità produttive scalabili in grado di adattarsi a modelli di domanda variabili, senza i vincoli tipicamente associati all'approvvigionamento standard di componenti. Questa flessibilità consente ai produttori OEM di rispondere rapidamente alle opportunità di mercato e di aggiustare i volumi di produzione sulla base di segnali di domanda in tempo reale.

Inoltre, i rapporti di produzione personalizzata prevedono frequentemente un supporto ingegneristico collaborativo che prosegue per tutto il ciclo di vita del prodotto. Questa partnership continua garantisce che miglioramenti progettuali, riduzioni dei costi e aumenti della qualità possano essere implementati in modo continuo, offrendo vantaggi competitivi a lungo termine che si accumulano nel tempo.

Controllo qualità e tracciabilità

La produzione di componenti elettromagnetici su misura prevede in genere processi di controllo qualità più rigorosi rispetto alle alternative prodotte in serie. Questo maggiore focus sulla qualità include la tracciabilità dei materiali, una documentazione dettagliata dei processi e protocolli di test completi che garantiscono che ogni componente soddisfi esattamente le specifiche richieste. Per i produttori OEM operanti in settori regolamentati come aerospaziale, dispositivi medici o applicazioni automobilistiche, questo livello di controllo qualità e documentazione è spesso obbligatorio e non facoltativo.

Le capacità di tracciabilità insite nei processi di produzione su misura supportano anche una migliore gestione del servizio post-vendita e delle garanzie. Quando si verificano problemi, i produttori OEM possono identificare rapidamente i prodotti interessati e attuare soluzioni mirate, riducendo al minimo i tempi di fermo, mantenendo la soddisfazione del cliente e contenendo i costi di garanzia.

Considerazioni Economiche e Analisi del ROI

Costo totale dei benefici di proprietà

Sebbene le soluzioni personalizzate per statore e rotore possano comportare costi iniziali più elevati rispetto ai componenti standard, l'analisi del costo totale di proprietà rivela spesso significativi risparmi a lungo termine. Questi risparmi derivano da diverse fonti, tra cui il ridotto consumo energetico grazie a un’efficienza superiore, minori esigenze di manutenzione dovute a progetti ottimizzati e una vita utile prolungata grazie a una migliore gestione termica e a concentrazioni di stress ridotte.

I produttori OEM che effettuano analisi approfondite dei costi nel ciclo di vita scoprono spesso che il sovrapprezzo pagato per componenti elettromagnetici personalizzati viene recuperato nei primi anni di funzionamento grazie alla riduzione dei costi operativi. Questo vantaggio economico diventa ancora più evidente in applicazioni dove i costi energetici sono rilevanti o dove i tempi di fermo macchina comportano elevate penalità.

Cattura del Premium di Mercato

I prodotti che incorporano soluzioni personalizzate per statore e rotore spesso si collocano su prezzi premium nel mercato grazie alle loro caratteristiche di prestazioni superiori e capacità uniche. Questo sovrapprezzo può compensare significativamente l'investimento aggiuntivo in componenti personalizzati, migliorando nel contempo i margini di profitto complessivi. La chiave è comunicare efficacemente la proposta di valore ai clienti e quantificare i benefici in termini che questi comprendono e apprezzano.

Le ricerche di mercato mostrano costantemente che i clienti sono disposti a pagare prezzi più elevati per prodotti che offrono miglioramenti misurabili in termini di efficienza, affidabilità o prestazioni. Le soluzioni elettromagnetiche personalizzate consentono ai produttori OEM di offrire tali miglioramenti mantenendo al contempo una posizione competitiva nei rispettivi mercati.

Tendenze Future e Evoluzione Tecnologica

Integrazione di Materiali Avanzati

Il settore dei componenti elettromagnetici sta vivendo una rapida innovazione nella scienza dei materiali, con nuovi materiali magnetici, leghe avanzate di acciaio e sistemi innovativi di isolamento che diventano disponibili regolarmente. Soluzioni personalizzate per statore e rotore offrono la piattaforma ideale per integrare questi materiali avanzati non appena diventano commercialmente praticabili, consentendo agli OEM di rimanere all'avanguardia nello sviluppo tecnologico.

Materiali emergenti come metalli amorfi, leghe nanocristalline e composizioni avanzate di magneti permanenti offrono il potenziale per miglioramenti significativi nelle prestazioni del motore. Tuttavia, questi materiali richiedono spesso approcci progettuali specializzati e processi produttivi specifici, fattibili solo all'interno di programmi di sviluppo personalizzati.

Integrazione del Gemello Digitale e della Simulazione

L'integrazione della tecnologia del gemello digitale con la progettazione elettromagnetica personalizzata sta rivoluzionando il modo in cui gli OEM affrontano lo sviluppo e l'ottimizzazione dei prodotti. I gemelli digitali consentono il monitoraggio in tempo reale delle prestazioni e funzionalità di manutenzione predittiva che vanno ben oltre quanto possibile con componenti standard. Questa integrazione tecnologica permette un'ottimizzazione continua delle progettazioni elettromagnetiche basata su dati operativi reali e feedback sulle prestazioni.

Inoltre, le capacità avanzate di simulazione rendono possibile ottimizzare le progettazioni elettromagnetiche per molteplici condizioni operative simultaneamente, garantendo che le soluzioni personalizzate di statore e rotore offrano prestazioni ottimali in tutto il loro campo operativo. Questo approccio di ottimizzazione multi-obiettivo porta a componenti realmente su misura per applicazioni specifiche, piuttosto che semplicemente modificati da progetti standard.

Domande Frequenti

Quali sono i tempi di consegna tipici per soluzioni personalizzate di statore e rotore?

I tempi di consegna per soluzioni personalizzate di statore e rotore variano tipicamente da 8 a 16 settimane, a seconda della complessità del progetto e del livello di personalizzazione richiesto. La fase iniziale di prototipazione può richiedere da 4 a 6 settimane, seguita dalla validazione del progetto e dalla preparazione degli attrezzi. I tempi di produzione possono spesso essere ridotti per ordini ripetuti, una volta che attrezzi e processi sono stati definiti. I produttori OEM dovrebbero prevedere cicli di sviluppo più lunghi durante la fase iniziale di progettazione, ma possono aspettarsi tempistiche di consegna più prevedibili per le esigenze di produzione continuativa.

In che modo le soluzioni elettromagnetiche personalizzate influiscono sulla certificazione del prodotto e sulla conformità?

Le soluzioni elettromagnetiche personalizzate possono effettivamente facilitare la conformità agli standard e alle normative del settore, consentendo di ottimizzare i progetti specificamente in base ai requisiti di certificazione. I produttori specializzati nel su misura forniscono generalmente documentazione completa e dati di test che supportano i processi di certificazione. Tuttavia, gli OEM dovrebbero interfacciarsi precocemente con gli enti di certificazione durante la fase di progettazione per garantire che le soluzioni personalizzate soddisfino tutti gli standard applicabili. La documentazione aggiuntiva e la tracciabilità intrinseche nella produzione su misura spesso semplificano, piuttosto che complicare, i processi di certificazione.

Quali sono le quantità minime d'ordine tipicamente richieste per componenti elettromagnetici personalizzati?

Le quantità minime d'ordine per soluzioni personalizzate di statore e rotore variano notevolmente in base al livello di personalizzazione e ai processi produttivi coinvolti. Modifiche semplici a progetti esistenti possono prevedere ordini minimi già a partire da 100 pezzi, mentre progetti completamente personalizzati richiedono tipicamente quantità minime d'ordine comprese tra 500 e 1.000 pezzi per giustificare i costi degli stampi. Molti produttori offrono quantitativi prototipali per la validazione del progetto prima di avviare produzioni di serie, consentendo agli OEM di verificarne le prestazioni prima di effettuare ordini più consistenti.

È possibile retrofitting dei progetti di motore esistenti con componenti personalizzati di statore e rotore?

Le applicazioni di retrofit per componenti elettromagnetici personalizzati sono possibili, ma richiedono un'attenta valutazione degli interfacci meccanici, delle caratteristiche termiche e della compatibilità elettromagnetica. La fattibilità dipende in larga misura dalla progettazione dell'alloggiamento del motore esistente e dallo spazio disponibile per le modifiche. In molti casi, potrebbe essere più conveniente dal punto di vista economico progettare un nuovo gruppo motore piuttosto che tentare di adattare design esistenti. Tuttavia, per applicazioni di alto valore o quando è necessario preservare l'infrastruttura esistente, le soluzioni di retrofit possono offrire significativi miglioramenti prestazionali rispetto ai componenti di ricambio standard.

Indice

- Fattori trainanti del mercato per componenti elettromagnetici personalizzati

- Vantaggi tecnici della progettazione elettromagnetica personalizzata

- Vantaggi nella produzione e nella catena di approvvigionamento

- Considerazioni Economiche e Analisi del ROI

- Tendenze Future e Evoluzione Tecnologica

-

Domande Frequenti

- Quali sono i tempi di consegna tipici per soluzioni personalizzate di statore e rotore?

- In che modo le soluzioni elettromagnetiche personalizzate influiscono sulla certificazione del prodotto e sulla conformità?

- Quali sono le quantità minime d'ordine tipicamente richieste per componenti elettromagnetici personalizzati?

- È possibile retrofitting dei progetti di motore esistenti con componenti personalizzati di statore e rotore?