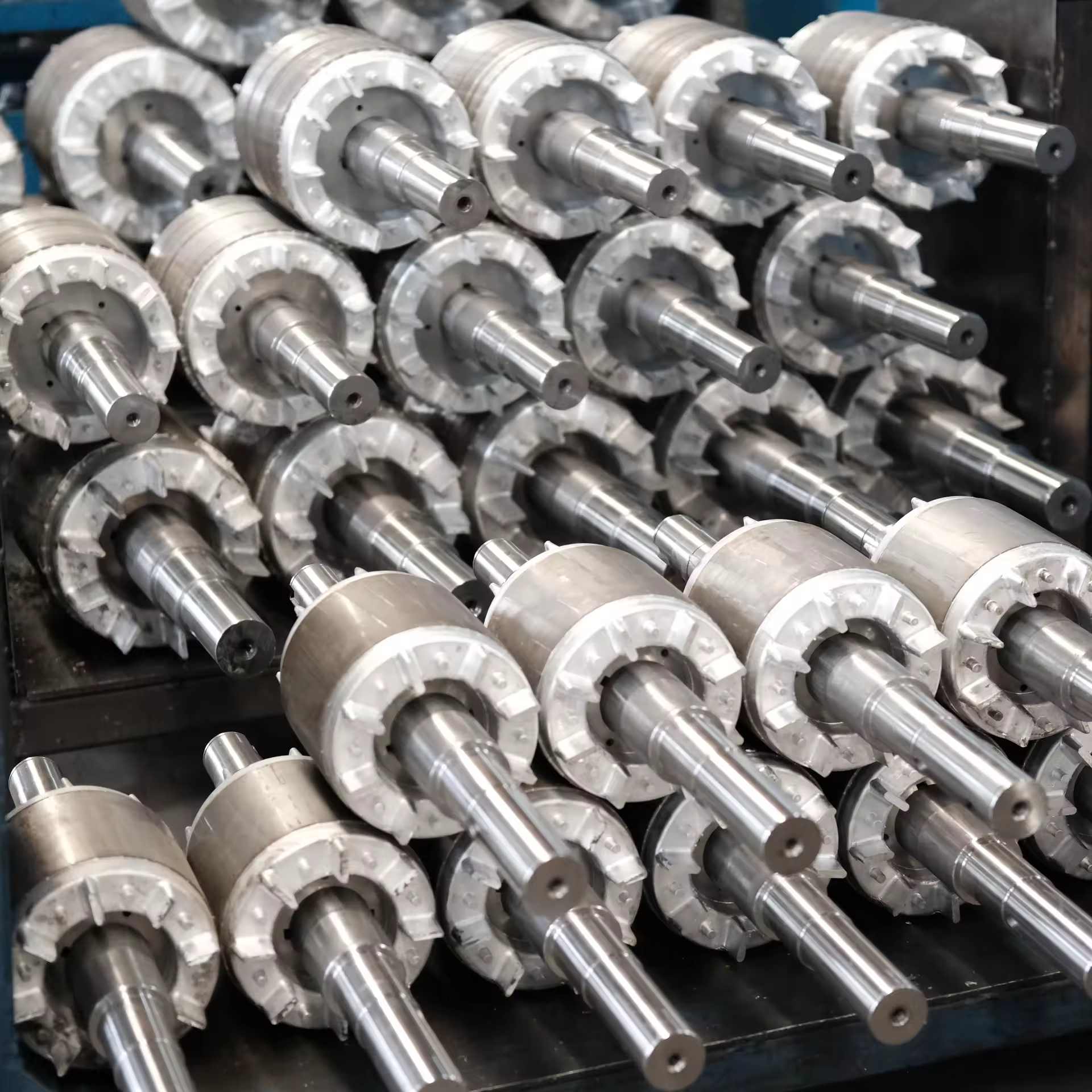

Anforderungen und wettbewerbsbedingte Herausforderungen. Diese spezialisierten elektromagnetischen Bauteile bilden das Herzstück von Elektromotoren, Generatoren und anderen rotierenden elektrischen Maschinen, wodurch ihre präzise Konstruktion und Fertigung entscheidend für eine optimale Leistung sind. anwendung der Trend zur Individualisierung stellt eine strategische Reaktion auf den Marktdruck nach höherer Effizienz, niedrigeren Kosten und verbesserter Produktunterscheidung in einem zunehmend wettbewerbsintensiven Umfeld dar.

Markttreiber hinter kundenspezifischen elektromagnetischen Komponenten

Anforderungen zur Leistungsoptimierung

Moderne industrielle Anwendungen erfordern präzise Leistungsmerkmale, die Standardkomponenten aus dem Regal einfach nicht liefern können. Hersteller, die mit Elektrofahrzeugen, erneuerbaren Energiesystemen und fortschrittlicher Fertigungsausrüstung arbeiten, benötigen Motoren mit spezifischen Drehmomentkurven, Drehzahlbereichen und Wirkungsgradprofilen. Kundenspezifische Stator- und Rotorlösungen ermöglichen es den Herstellern, diese exakten Spezifikationen zu erreichen, indem sie die Blechdicke, Wicklungsanordnungen und magnetischen Materialien an die Anforderungen der jeweiligen Anwendung anpassen. Diese hohe Anpassung führt zu Motoren, die innerhalb ihres vorgesehenen Betriebsbereichs mit maximaler Effizienz arbeiten und eine bessere Leistung als generische Alternativen bieten.

Die Möglichkeit, elektromagnetische Konstruktionsparameter zu optimieren, ermöglicht es OEMs, die Grenzen dessen zu erweitern, was ihre produkte können. Beispielsweise können Hersteller von Elektrofahrzeugen Rotoren mit bestimmten magnetischen Flussdichten spezifizieren, um die Leistungsabgabe zu maximieren und gleichzeitig das Gewicht zu minimieren, was sich direkt auf die Reichweite und Beschleunigung des Fahrzeugs auswirkt. Ebenso profitieren Generatoren von Windkraftanlagen von maßgeschneiderten Stator-Designs, die die Stromerzeugung bei wechselnden Windgeschwindigkeiten optimieren und dadurch die Gesamtenergieausbeute sowie die Netzstabilität verbessern.

Strategien zur Wettbewerbsdifferenzierung

In gesättigten Märkten wird Produktdifferentiierung entscheidend, um Wettbewerbsvorteile und Marktanteile zu bewahren. Maßgeschneiderte elektromagnetische Lösungen bieten OEMs einzigartige Verkaufsargumente, die von Wettbewerbern, die Standardkomponenten verwenden, nicht einfach nachgebildet werden können. Diese Differenzierung erstreckt sich über reine Leistungskennzahlen hinaus und umfasst Formfaktoren, Integrationsmöglichkeiten sowie spezialisierte Funktionen, die auf konkrete Kundenanforderungen abgestimmt sind. Die Investition in kundenspezifische Stator- und Rotorlösungen amortisiert sich häufig durch Möglichkeiten zur Erzielung von Premium-Preisen und eine stärkere Kundenbindung.

Darüber hinaus ermöglichen maßgeschneiderte Lösungen OEMs, Produkte mit einzigartigen Eigenschaften zu entwickeln, die Bestandteil ihrer Markenidentität werden. Diese einzigartigen elektromagnetischen Signaturmerkmale können sich in erkennbaren Leistungsmerkmalen widerspiegeln, die Kunden mit Qualität und Innovation verbinden, wodurch langfristig Markenwert in wettbewerbsintensiven Märkten aufgebaut wird.

Technische Vorteile des kundenspezifischen elektromagnetischen Designs

Möglichkeiten zur Effizienzsteigerung

Die Energieeffizienz ist in allen Branchen zu einer zentralen Herausforderung geworden, angetrieben sowohl durch gesetzliche Vorschriften als auch durch betriebliche Kostenerwägungen. Maßgeschneiderte Stator- und Rotorlösungen bieten beispiellose Möglichkeiten, die Effizienz zu maximieren, indem jeder Aspekt des elektromagnetischen Designs optimiert wird. Dazu gehört die Auswahl geeigneter Stahlsorten für die Lamellen, die Entwicklung optimaler Nutenkonfigurationen für die Wicklungen sowie die Wahl magnetischer Materialien, die Verluste minimieren und gleichzeitig die Flussdichte maximieren. Das Ergebnis sind Motoren, die Effizienzwerte erreichen, die deutlich über denen herkömmlicher Standardlösungen liegen.

Fortgeschrittene Simulationswerkzeuge und elektromagnetische Modellierungssoftware ermöglichen es Konstrukteuren, Tausende von Designvarianten zu bewerten, bevor sie sich für die optimale Konfiguration entscheiden. Dieser rechnergestützte Ansatz zur Individualisierung stellt sicher, dass das Endprodukt maximale Effizienz bietet und gleichzeitig alle Leistungsanforderungen erfüllt, oft übersteigt es dabei branchenübliche Standards und gesetzliche Vorgaben.

Thermische Managementintegration

Eine effektive Wärmeableitung ist entscheidend, um die Leistung aufrechtzuerhalten und die Lebensdauer von Komponenten in Elektromotoren zu verlängern. Kundenspezifische elektromagnetische Konstruktionen ermöglichen integrierte thermische Managementlösungen, die mit Standardkomponenten nicht erreichbar sind. Dazu gehören optimierte Kühlkanalgestaltungen innerhalb der Statorkerne, spezielle Blechpaketmuster, die den Wärmeübergang verbessern, und Rotoranordnungen, die die Wärmeentwicklung durch reduzierte Verluste minimieren.

Die Möglichkeit, das thermische Management bereits von Grund auf in die elektromagnetischen Komponenten zu integrieren, führt zu Motoren, die bei höherer Leistungsdichte betrieben werden können, ohne die Zuverlässigkeit zu beeinträchtigen. Diese Integration ist besonders wertvoll in Anwendungen, bei denen Platzbeschränkungen externe Kühlsysteme unpraktisch machen oder eine geräuschlose Funktion erforderlich ist.

Vorteile in Fertigung und Lieferkette

Produktionsflexibilität und Skalierbarkeit

Mit Lieferanten zusammenzuarbeiten, die sich auf maßgeschneiderte Stator- und Rotorlösungen spezialisiert haben bietet OEMs eine erhebliche Fertigungsflexibilität, die über die reine Produktdesigngestaltung hinausgeht. Maßgeschneiderte Produktionspartnerschaften umfassen häufig skalierbare Produktionskapazitäten, die sich an wechselnde Nachfragemuster anpassen können, ohne durch die Einschränkungen zu beeinträchtigt zu sein, die typischerweise mit dem Erwerb standardisierter Komponenten verbunden sind. Diese Flexibilität ermöglicht es OEMs, schnell auf Marktmöglichkeiten zu reagieren und die Produktionsmengen basierend auf aktuellen Nachfragesignalen anzupassen.

Zusätzlich beinhalten maßgeschneiderte Produktionsbeziehungen häufig eine kollaborative ingenieurtechnische Unterstützung, die sich über den gesamten Produktlebenszyklus erstreckt. Diese andauernde Partnerschaft stellt sicher, dass Designverbesserungen, Kostensenkungen und Qualitätssteigerungen kontinuierlich umgesetzt werden können, wodurch langfristige Wettbewerbsvorteile entstehen, die sich im Laufe der Zeit verstärken.

Qualitätskontrolle und Rückverfolgbarkeit

Die Herstellung kundenspezifischer elektromagnetischer Komponenten umfasst in der Regel strengere Qualitätskontrollverfahren im Vergleich zu massenproduzierten Alternativen. Dieser erhöhte Qualitätsfokus beinhaltet die Rückverfolgbarkeit von Materialien, detaillierte Prozessdokumentation und umfassende Prüfprotokolle, die sicherstellen, dass jede Komponente exakt den vorgegebenen Spezifikationen entspricht. Für OEMs in regulierten Branchen wie Luft- und Raumfahrt, Medizintechnik oder Automobilanwendungen ist dieses Maß an Qualitätskontrolle und Dokumentation häufig zwingend erforderlich und nicht optional.

Die inhärenten Rückverfolgbarkeitsmöglichkeiten bei kundenspezifischen Fertigungsprozessen unterstützen zudem eine bessere Feldbetreuung und Garantiemanagement. Bei auftretenden Problemen können OEMs betroffene Produkte schnell identifizieren und gezielte Lösungen umsetzen, wodurch Ausfallzeiten minimiert, die Kundenzufriedenheit gewahrt und Garantiekosten reduziert werden.

Wirtschaftliche Aspekte und ROI-Analyse

Gesamtkosten der Eigentumsvorteile

Obwohl maßgeschneiderte Stator- und Rotorlösungen im Vergleich zu Standardkomponenten höhere Anfangskosten verursachen können, zeigt die Analyse der Gesamtbetriebskosten häufig erhebliche langfristige Einsparungen. Diese Einsparungen resultieren aus mehreren Quellen, darunter reduzierter Energieverbrauch aufgrund höherer Effizienz, geringerer Wartungsaufwand aufgrund optimierter Konstruktionen sowie verlängerte Nutzungsdauer aufgrund besserer thermischer Managementmaßnahmen und verminderter Spannungskonzentrationen.

Fertiger, die umfassende Lebenszykluskostenanalysen durchführen, stellen häufig fest, dass der Aufpreis für kundenspezifische elektromagnetische Komponenten innerhalb der ersten Jahre des Betriebs durch niedrigere Betriebskosten wieder eingespielt wird. Dieser wirtschaftliche Vorteil wird noch deutlicher bei Anwendungen, bei denen die Energiekosten erheblich sind oder Ausfallzeiten mit hohen Kosten verbunden sind.

Marktprämie-Erfassung

Produkte mit kundenspezifischen Stator- und Rotorkonzepten erzielen aufgrund ihrer überlegenen Leistungsmerkmale und einzigartigen Fähigkeiten oft eine Premiumpreisgestaltung im Markt. Diese Preismarge kann die zusätzlichen Investitionen in kundenspezifische Komponenten erheblich kompensieren und gleichzeitig die Gesamtgewinnmargen verbessern. Der Schlüssel liegt darin, das Wertversprechen effektiv gegenüber Kunden zu kommunizieren und die Vorteile in Begriffen zu quantifizieren, die für diese verständlich und wertvoll sind.

Marktuntersuchungen zeigen durchgängig, dass Kunden bereit sind, Aufpreise für Produkte zu zahlen, die messbare Verbesserungen hinsichtlich Effizienz, Zuverlässigkeit oder Leistung bieten. Kundenspezifische elektromagnetische Lösungen ermöglichen es OEMs, solche Verbesserungen anzubieten, während sie gleichzeitig ihre wettbewerbsfähige Position in den jeweiligen Märkten beibehalten.

Zukunftstrends und technologische Entwicklung

Integration fortschrittlicher Materialien

Die elektromagnetische Komponentenindustrie erlebt einen rasanten Fortschritt in der Werkstoffwissenschaft, wobei regelmäßig neue magnetische Materialien, fortschrittliche Stahllegierungen und innovative Isolationssysteme verfügbar werden. Maßgeschneiderte Stator- und Rotorlösungen bieten die ideale Plattform, um diese fortschrittlichen Materialien einzubinden, sobald sie kommerziell verwendbar sind, und ermöglichen es OEMs, an der Spitze der technologischen Entwicklung zu bleiben.

Neuartige Materialien wie amorphe Metalle, nanokristalline Legierungen und fortschrittliche Zusammensetzungen von Permanentmagneten bieten das Potenzial für sprunghafte Verbesserungen der Motorleistung. Diese Materialien erfordern jedoch oft spezialisierte Konstruktionsansätze und Fertigungsverfahren, die nur im Rahmen maßgeschneiderter Entwicklungsprogramme realisierbar sind.

Integration von Digital Twin und Simulation

Die Integration von Digital-Twin-Technologie mit maßgeschneiderten elektromagnetischen Konstruktionen revolutioniert die Herangehensweise von OEMs an die Produktentwicklung und -optimierung. Digitale Zwillinge ermöglichen eine Echtzeit-Überwachung der Leistung sowie Funktionen zur vorausschauenden Wartung, die weit über das hinausgehen, was mit Standardkomponenten möglich ist. Diese Technologieintegration erlaubt eine kontinuierliche Optimierung elektromagnetischer Konstruktionen basierend auf tatsächlichen Betriebsdaten und Leistungsfeedback.

Darüber hinaus ermöglichen fortschrittliche Simulationsfunktionen die gleichzeitige Optimierung elektromagnetischer Konstruktionen für mehrere Betriebsbedingungen, wodurch sichergestellt wird, dass kundenspezifische Stator- und Rotorlösungen über ihren gesamten Betriebsbereich hinweg optimale Leistung erbringen. Dieser Ansatz der mehrkriteriellen Optimierung führt zu Komponenten, die wirklich spezifischen Anwendungen angepasst sind, anstatt lediglich von Standardkonstruktionen abgeleitet zu sein.

FAQ

Wie lang sind typischerweise die Lieferzeiten für kundenspezifische Stator- und Rotorlösungen?

Die Lieferzeiten für kundenspezifische Stator- und Rotorlösungen liegen typischerweise zwischen 8 und 16 Wochen, abhängig von der Komplexität des Designs und dem Umfang der erforderlichen Anpassungen. Die anfängliche Prototypenphase kann 4 bis 6 Wochen dauern, gefolgt von der Designvalidierung und der Vorbereitung der Werkzeuge. Die Produktionsdurchlaufzeiten können oft für Wiederholungsaufträge verkürzt werden, sobald Werkzeuge und Prozesse etabliert sind. Hersteller sollten in der initialen Entwicklungsphase mit längeren Zyklen planen, können jedoch für laufende Produktionsanforderungen vorhersehbarere Liefertermine erwarten.

Wie wirken sich kundenspezifische elektromagnetische Lösungen auf die Produktzertifizierung und -konformität aus?

Maßgeschneiderte elektromagnetische Lösungen können die Einhaltung von Industriestandards und Vorschriften tatsächlich erleichtern, da die Konstruktionen gezielt auf Zertifizierungsanforderungen optimiert werden können. Erfahrene Hersteller von kundenspezifischen Lösungen stellen in der Regel umfassende Dokumentationen und Prüfdaten bereit, die den Zertifizierungsprozess unterstützen. Dennoch sollten OEMs frühzeitig im Entwicklungsprozess mit ihren Zertifizierungsstellen zusammenarbeiten, um sicherzustellen, dass die maßgeschneiderten Lösungen allen geltenden Standards entsprechen. Die zusätzliche Dokumentation und Rückverfolgbarkeit, die dem kundenspezifischen Fertigungsprozess inhärent sind, vereinfacht den Zertifizierungsprozess oft, anstatt ihn zu erschweren.

Welche minimalen Bestellmengen sind typischerweise für kundenspezifische elektromagnetische Komponenten erforderlich?

Die Mindestbestellmengen für kundenspezifische Stator- und Rotorlösungen variieren stark je nach Grad der Anpassung und den beteiligten Herstellungsverfahren. Einfache Modifikationen bestehender Konstruktionen können Mindestbestellungen von nur 100 Stück aufweisen, während komplett individuelle Designs in der Regel Mindestmengen von 500 bis 1.000 Stück erfordern, um die Werkzeugkosten zu rechtfertigen. Viele Hersteller bieten Prototypenmengen zur Designvalidierung an, bevor Vollserien in Auftrag gegeben werden, sodass OEMs die Leistung vor größeren Bestellungen überprüfen können.

Können bestehende Motorkonstruktionen mit kundenspezifischen Stator- und Rotorkomponenten nachgerüstet werden?

Nachrüstungen für kundenspezifische elektromagnetische Komponenten sind möglich, erfordern jedoch eine sorgfältige Berücksichtigung der mechanischen Schnittstellen, thermischen Eigenschaften und elektromagnetischen Verträglichkeit. Die Durchführbarkeit hängt weitgehend vom bestehenden Motorgehäusedesign und dem verfügbaren Platz für Modifikationen ab. In vielen Fällen kann es kostengünstiger sein, eine vollständig neue Motoreinheit zu entwerfen, anstatt versuchen, bestehende Konstruktionen nachzurüsten. Für hochwertige Anwendungen oder dort, wo die bestehende Infrastruktur erhalten bleiben muss, können Nachrüstlösungen jedoch deutliche Leistungsverbesserungen gegenüber Standardersatzkomponenten bieten.

Inhaltsverzeichnis

- Markttreiber hinter kundenspezifischen elektromagnetischen Komponenten

- Technische Vorteile des kundenspezifischen elektromagnetischen Designs

- Vorteile in Fertigung und Lieferkette

- Wirtschaftliche Aspekte und ROI-Analyse

- Zukunftstrends und technologische Entwicklung

-

FAQ

- Wie lang sind typischerweise die Lieferzeiten für kundenspezifische Stator- und Rotorlösungen?

- Wie wirken sich kundenspezifische elektromagnetische Lösungen auf die Produktzertifizierung und -konformität aus?

- Welche minimalen Bestellmengen sind typischerweise für kundenspezifische elektromagnetische Komponenten erforderlich?

- Können bestehende Motorkonstruktionen mit kundenspezifischen Stator- und Rotorkomponenten nachgerüstet werden?