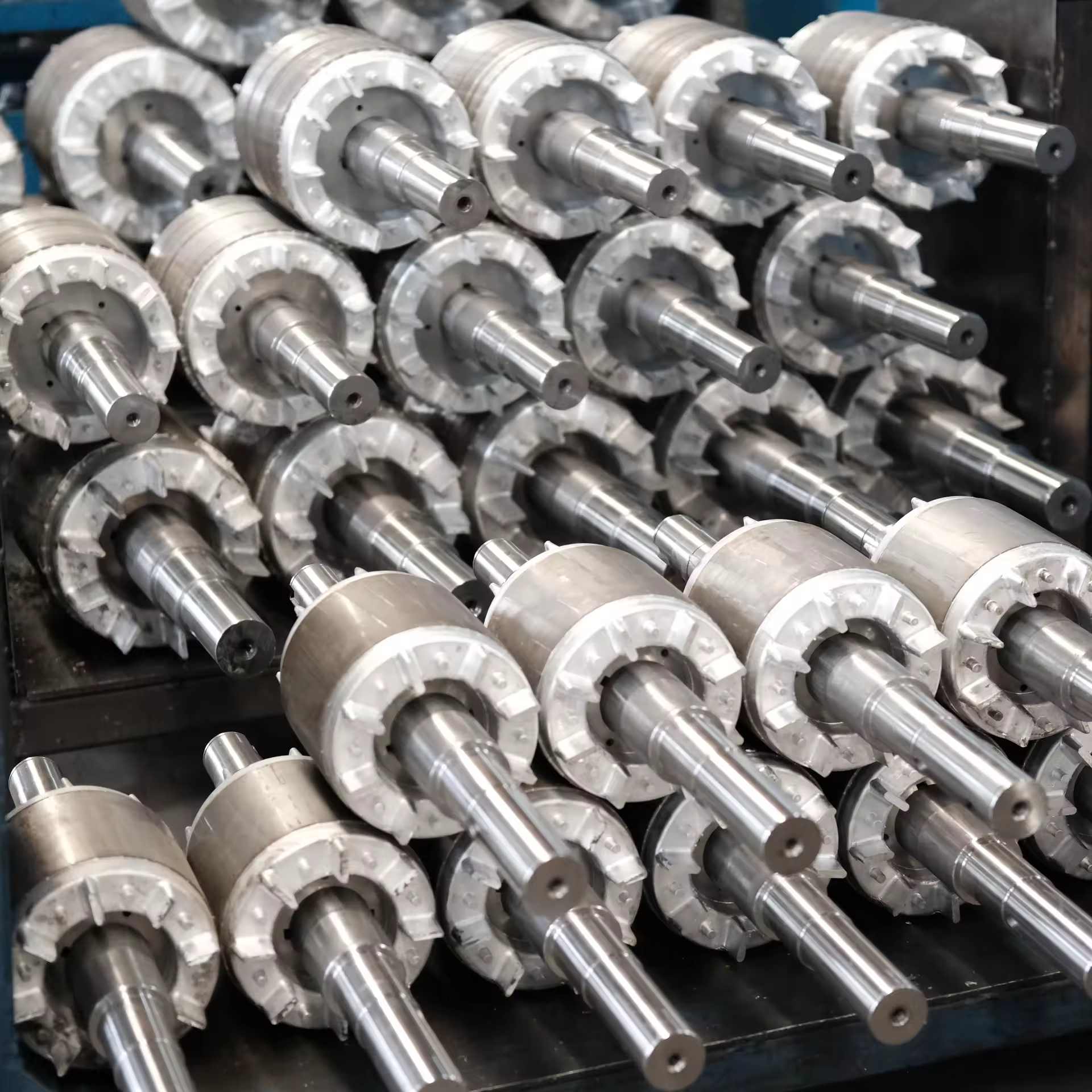

Fabricantes de Equipamento Original (OEMs) em diversos setores estão recorrendo cada vez mais a soluções personalizadas de estator e rotor para atender aos seus requisitos específicos aplicação e exigências competitivas. Esses componentes eletromagnéticos especializados funcionam como o coração dos motores elétricos, geradores e outras máquinas rotativas, tornando seu projeto e fabricação precisos essenciais para um desempenho ideal. A migração para a personalização representa uma resposta estratégica às pressões do mercado por maior eficiência, redução de custos e diferenciação aprimorada dos produtos em um cenário cada vez mais competitivo.

Fatores Impulsionadores do Mercado por Componentes Eletromagnéticos Personalizados

Requisitos de Otimização de Desempenho

Aplicações industriais modernas exigem características de desempenho precisas que componentes padrão prontos para uso simplesmente não conseguem oferecer. Fabricantes de equipamentos originais (OEMs) que trabalham com veículos elétricos, sistemas de energia renovável e equipamentos avançados de manufatura necessitam de motores com curvas de torque específicas, faixas de velocidade e perfis de eficiência definidos. Soluções personalizadas de estator e rotor permitem que os fabricantes alcancem exatamente essas especificações, adaptando a espessura das chapas, as configurações dos enrolamentos e os materiais magnéticos conforme as exigências da aplicação. Esse nível de personalização resulta em motores que operam com eficiência máxima dentro de sua faixa operacional pretendida, oferecendo desempenho superior em comparação com alternativas genéricas.

A capacidade de otimizar parâmetros de projeto eletromagnético permite que os OEMs ampliem os limites do que seus produtos podem alcançar. Por exemplo, fabricantes de veículos elétricos podem especificar rotores com densidades específicas de fluxo magnético para maximizar a potência, ao mesmo tempo que reduzem o peso, impactando diretamente a autonomia e a aceleração do veículo. Da mesma forma, geradores de turbinas eólicas se beneficiam de projetos personalizados de estatores que otimizam a geração de energia em diferentes velocidades do vento, melhorando a captura total de energia e a estabilidade da rede.

Estratégias de Diferenciação Competitiva

Em mercados saturados, a diferenciação do produto torna-se crucial para manter vantagem competitiva e participação de mercado. Soluções eletromagnéticas personalizadas oferecem aos fabricantes originais (OEMs) propostas exclusivas de venda que não podem ser facilmente replicadas por concorrentes que utilizam componentes padrão. Essa diferenciação vai além de meras métricas de desempenho, incluindo fatores de forma, capacidades de integração e características especializadas alinhadas às necessidades específicas dos clientes. O investimento em soluções personalizadas de estator e rotor frequentemente gera retornos por meio de oportunidades de precificação premium e maior fidelidade dos clientes.

Além disso, soluções personalizadas permitem que os OEMs criem produtos com características distintivas que se tornam parte de sua identidade da marca. Essas assinaturas eletromagnéticas únicas podem se traduzir em traços de desempenho reconhecíveis que os clientes associam à qualidade e inovação, construindo equidade de marca a longo prazo em mercados competitivos.

Vantagens Técnicas do Design Eletromagnético Personalizado

Oportunidades de Melhoria de Eficiência

A eficiência energética tornou-se uma preocupação primordial em todos os setores, impulsionada tanto por requisitos regulamentares quanto por considerações de custo operacional. Soluções personalizadas de estator e rotor oferecem oportunidades sem precedentes para maximizar a eficiência, otimizando cada aspecto do projeto eletromagnético. Isso inclui a seleção de graus adequados de aço para as chapas, o projeto de configurações ótimas de ranhuras para os enrolamentos e a escolha de materiais magnéticos que minimizem perdas enquanto maximizam a densidade de fluxo. O resultado são motores capazes de atingir níveis de eficiência significativamente superiores aos das alternativas padrão.

Ferramentas avançadas de simulação e softwares de modelagem eletromagnética permitem aos projetistas avaliar milhares de variações de projeto antes de definir as configurações ideais. Essa abordagem computacional à personalização garante que o produto final ofereça eficiência máxima, atendendo a todos os requisitos de desempenho, muitas vezes superando os padrões do setor e as exigências regulamentares.

Integração de Gestão Térmica

A dissipação eficaz de calor é crucial para manter o desempenho e prolongar a vida útil dos componentes em motores elétricos. Projetos eletromagnéticos personalizados permitem soluções integradas de gerenciamento térmico que não podem ser alcançadas com componentes padrão. Isso inclui designs otimizados de canais de refrigeração nos núcleos do estator, padrões especializados de laminação que melhoram a transferência de calor e configurações do rotor que minimizam a geração de calor por meio da redução de perdas.

A possibilidade de projetar o gerenciamento térmico diretamente nos componentes eletromagnéticos desde a concepção resulta em motores que podem operar com maiores densidades de potência sem comprometer a confiabilidade. Essa integração é particularmente valiosa em aplicações onde restrições de espaço tornam inviáveis sistemas de refrigeração externos ou onde é exigida operação silenciosa.

Benefícios na Fabricação e na Cadeia de Suprimentos

Flexibilidade e Escalabilidade na Produção

Trabalhar com fornecedores especializados em soluções personalizadas de estator e rotor oferece aos OEMs uma flexibilidade significativa na fabricação que vai além do simples design do produto. Parcerias de fabricação personalizadas frequentemente incluem capacidades de produção escaláveis que podem se adaptar a padrões de demanda em mudança, sem as restrições normalmente associadas à aquisição padrão de componentes. Essa flexibilidade permite que os OEMs respondam rapidamente às oportunidades de mercado e ajustem os volumes de produção com base em sinais de demanda em tempo real.

Além disso, as relações de fabricação personalizada envolvem frequentemente suporte colaborativo de engenharia que continua ao longo do ciclo de vida do produto. Essa parceria contínua garante que melhorias no design, reduções de custos e aprimoramentos de qualidade possam ser implementados continuamente, proporcionando vantagens competitivas de longo prazo que se acumulam ao longo do tempo.

Controle de Qualidade e Rastreabilidade

A fabricação personalizada de componentes eletromagnéticos geralmente envolve processos de controle de qualidade mais rigorosos em comparação com alternativas produzidas em massa. Esse foco aprimorado na qualidade inclui rastreabilidade de materiais, documentação detalhada dos processos e protocolos abrangentes de testes que garantem que cada componente atenda exatamente às especificações. Para OEMs em indústrias regulamentadas, como aeroespacial, dispositivos médicos ou aplicações automotivas, esse nível de controle de qualidade e documentação é muitas vezes obrigatório, não opcional.

As capacidades de rastreabilidade inerentes aos processos de fabricação personalizada também favorecem um melhor serviço de campo e gestão de garantia. Quando ocorrem problemas, os OEMs podem identificar rapidamente os produtos afetados e implementar soluções direcionadas, minimizando tempo de inatividade e mantendo a satisfação do cliente, ao mesmo tempo que reduzem os custos com garantia.

Considerações Econômicas e Análise de ROI

Custo total de benefícios de propriedade

Embora soluções personalizadas de estator e rotor possam ter custos iniciais mais altos em comparação com componentes padrão, a análise do custo total de propriedade frequentemente revela economias significativas a longo prazo. Essas economias provêm de múltiplas fontes, incluindo o menor consumo de energia devido à maior eficiência, requisitos reduzidos de manutenção decorrentes de projetos otimizados e vida útil prolongada graças a uma melhor gestão térmica e menores concentrações de tensão.

Os fabricantes que realizam análises abrangentes de custo ao longo do ciclo de vida frequentemente descobrem que o valor adicional pago por componentes eletromagnéticos personalizados é recuperado nos primeiros anos de operação por meio da redução dos custos operacionais. Essa vantagem econômica torna-se ainda mais acentuada em aplicações onde os custos energéticos são significativos ou onde paradas não programadas acarretam altas penalidades.

Captação de Prêmio no Mercado

Produtos que incorporam soluções personalizadas de estator e rotor frequentemente possuem preços premium no mercado devido às suas características superiores de desempenho e capacidades únicas. Esse diferencial de preço pode compensar significativamente o investimento adicional em componentes personalizados, ao mesmo tempo que melhora as margens de lucro globais. O essencial é comunicar eficazmente a proposta de valor aos clientes e quantificar os benefícios em termos que eles compreendam e valorizem.

Pesquisas de mercado mostram consistentemente que os clientes estão dispostos a pagar preços mais altos por produtos que ofereçam melhorias mensuráveis em eficiência, confiabilidade ou desempenho. Soluções eletromagnéticas personalizadas permitem que fabricantes originais (OEMs) entreguem essas melhorias mantendo uma posição competitiva em seus mercados respectivos.

Tendências Futuras e Evolução Tecnológica

Integração de Materiais Avançados

A indústria de componentes eletromagnéticos está passando por uma rápida inovação na ciência dos materiais, com novos materiais magnéticos, ligas avançadas de aço e sistemas inovadores de isolamento se tornando disponíveis regularmente. Soluções personalizadas de estator e rotor oferecem a plataforma ideal para integrar esses materiais avançados à medida que se tornam viáveis comercialmente, permitindo que os OEMs permaneçam na vanguarda do desenvolvimento tecnológico.

Materiais emergentes, como metais amorfos, ligas nanocristalinas e composições avançadas de ímãs permanentes, oferecem o potencial de melhorias significativas no desempenho do motor. No entanto, esses materiais frequentemente exigem abordagens de projeto especializadas e processos de fabricação que só são viáveis dentro de programas de desenvolvimento personalizados.

Integração de Gêmeo Digital e Simulação

A integração da tecnologia de gêmeo digital com o design eletromagnético personalizado está revolucionando a forma como os OEMs abordam o desenvolvimento e a otimização de produtos. Os gêmeos digitais permitem o monitoramento em tempo real do desempenho e capacidades de manutenção preditiva que vão muito além do que é possível com componentes padrão. Essa integração tecnológica possibilita a otimização contínua dos designs eletromagnéticos com base em dados reais de operação e feedback de desempenho.

Além disso, as capacidades avançadas de simulação estão tornando possível otimizar designs eletromagnéticos para múltiplas condições operacionais simultaneamente, garantindo que soluções personalizadas de estator e rotor ofereçam desempenho ideal em toda a sua faixa operacional. Essa abordagem de otimização multiobjetivo resulta em componentes verdadeiramente adaptados a aplicações específicas, em vez de meramente modificados a partir de designs padrão.

Perguntas Frequentes

Quais são os prazos típicos para soluções personalizadas de estator e rotor?

Os prazos para soluções personalizadas de estator e rotor variam normalmente entre 8 e 16 semanas, dependendo da complexidade do projeto e do grau de personalização necessário. As fases iniciais de prototipagem podem levar de 4 a 6 semanas, seguidas pela validação do projeto e preparação das ferramentas. Os prazos de produção muitas vezes podem ser reduzidos em pedidos repetidos, uma vez que as ferramentas e processos já estejam estabelecidos. Os fabricantes devem planejar ciclos de desenvolvimento mais longos durante a fase inicial de projeto, mas podem esperar cronogramas de entrega mais previsíveis para requisitos contínuos de produção.

Como as soluções eletromagnéticas personalizadas afetam a certificação e conformidade do produto?

Soluções eletromagnéticas personalizadas podem, na verdade, facilitar a conformidade com normas e regulamentações do setor, permitindo que os projetos sejam otimizados especificamente para atender aos requisitos de certificação. Fabricantes personalizados experientes normalmente fornecem documentação abrangente e dados de testes que apoiam os processos de certificação. No entanto, os OEMs devem consultar seus órgãos de certificação no início do processo de projeto para garantir que as soluções personalizadas atendam a todas as normas aplicáveis. A documentação adicional e a rastreabilidade inerentes à fabricação personalizada muitas vezes simplificam, em vez de complicar, os processos de certificação.

Quais são as quantidades mínimas de pedido normalmente exigidas para componentes eletromagnéticos personalizados?

As quantidades mínimas de pedido para soluções personalizadas de estator e rotor variam significativamente conforme o nível de personalização e os processos de fabricação envolvidos. Modificações simples em designs existentes podem ter pedidos mínimos tão baixos quanto 100 peças, enquanto designs totalmente personalizados normalmente exigem pedidos mínimos de 500 a 1.000 peças para justificar os custos de ferramental. Muitos fabricantes oferecem quantidades de protótipo para validação de projeto antes do compromisso com produções em larga escala, permitindo que OEMs verifiquem o desempenho antes de realizar pedidos maiores.

É possível adaptar designs existentes de motores com componentes personalizados de estator e rotor?

Aplicações de retrofit para componentes eletromagnéticos personalizados são possíveis, mas exigem cuidadosa consideração dos interfaces mecânicos, características térmicas e compatibilidade eletromagnética. A viabilidade depende em grande parte do design existente da carcaça do motor e do espaço disponível para modificações. Em muitos casos, pode ser mais econômico projetar um conjunto de motor completamente novo ao invés de tentar adaptar designs existentes. No entanto, para aplicações de alto valor ou quando a infraestrutura existente precisa ser preservada, soluções de retrofit podem proporcionar melhorias significativas de desempenho em comparação com componentes de substituição padrão.

Sumário

- Fatores Impulsionadores do Mercado por Componentes Eletromagnéticos Personalizados

- Vantagens Técnicas do Design Eletromagnético Personalizado

- Benefícios na Fabricação e na Cadeia de Suprimentos

- Considerações Econômicas e Análise de ROI

- Tendências Futuras e Evolução Tecnológica

-

Perguntas Frequentes

- Quais são os prazos típicos para soluções personalizadas de estator e rotor?

- Como as soluções eletromagnéticas personalizadas afetam a certificação e conformidade do produto?

- Quais são as quantidades mínimas de pedido normalmente exigidas para componentes eletromagnéticos personalizados?

- É possível adaptar designs existentes de motores com componentes personalizados de estator e rotor?