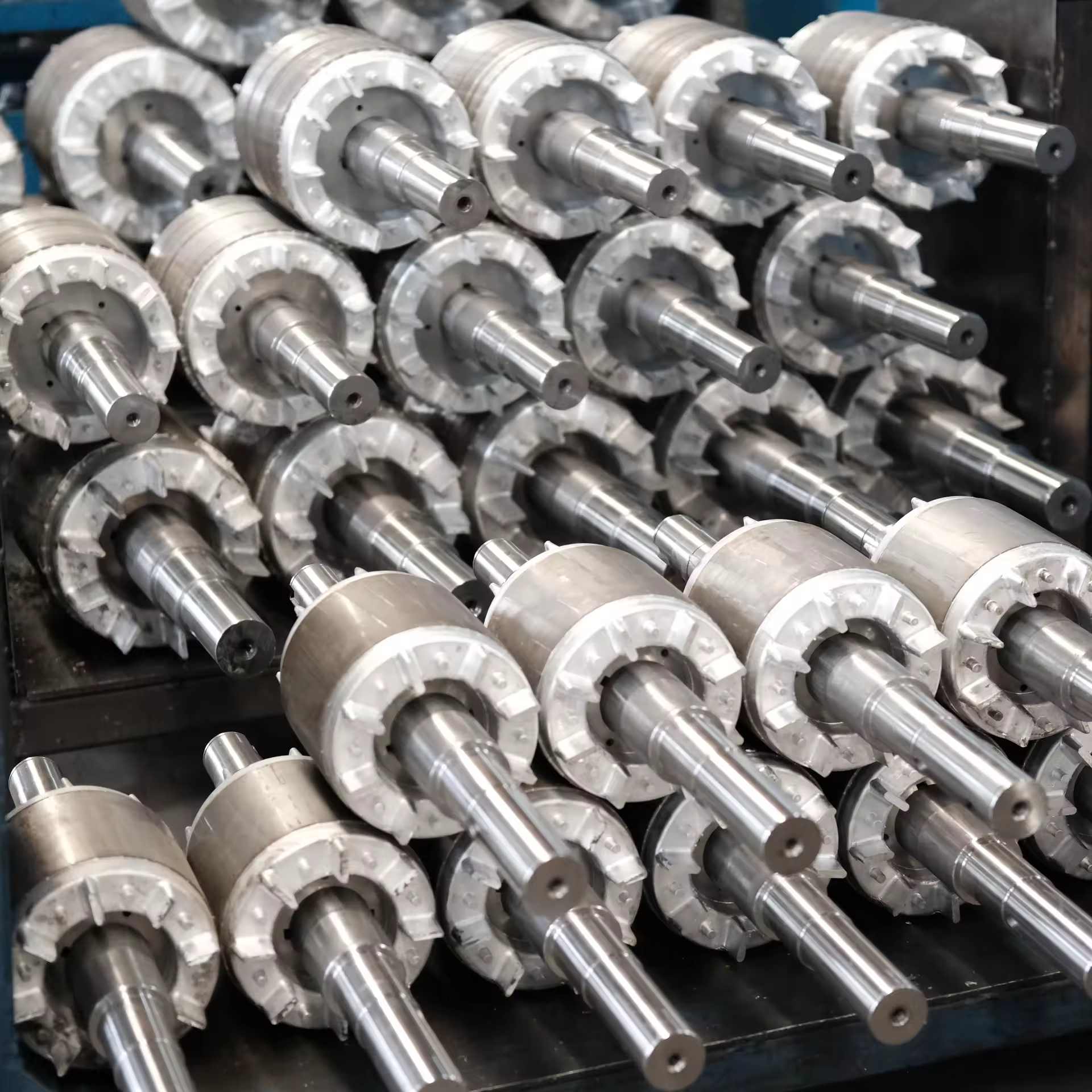

تولیدکنندگان م equipment اصلی (OEM) در صنایع مختلف به طور فزایندهای به راهحلهای سفارشی شده برای استاتور و روتور روی میآورند تا نیازهای خاص کاربرد و فشارهای رقابتی خود را برآورده کنند. این اجزای الکترومغناطیسی تخصصی قلب موتورهای الکتریکی، ژنراتورها و سایر ماشینهای الکتریکی دوار محسوب میشوند و طراحی و ساخت دقیق آنها برای عملکرد بهینه حیاتی است. حرکت به سمت سفارشیسازی، پاسخی استراتژیک به فشارهای بازار برای دستیابی به بازده بالاتر، کاهش هزینهها و تمایز محصول در یک محیط رقابتی فزاینده است.

عوامل محرکه بازار در پس اجزای الکترومغناطیسی سفارشی

نیازمندیهای بهینهسازی عملکرد

کاربردهای صنعتی مدرن به ویژگیهای عملکردی دقیقی نیاز دارند که اجزای استاندارد آمادهبهفروش قادر به تأمین آنها نیستند. تولیدکنندگان تجهیزات اصلی (OEM) که در حوزه خودروهای برقی، سیستمهای انرژی تجدیدپذیر و تجهیزات تولید پیشرفته فعالیت میکنند، به موتورهایی با منحنیهای گشتاور مشخص، محدودههای سرعت و پروفایلهای بازده خاص نیاز دارند. راهحلهای سفارشی شده برای استاتور و روتور به تولیدکنندگان اجازه میدهند تا با تنظیم ضخامت ورقههای هسته، پیکربندی سیمپیچها و مواد مغناطیسی متناسب با نیازهای کاربردی، به این مشخصات دقیق دست یابند. این سطح از سفارشیسازی منجر به موتورهایی میشود که در محدوده عملیاتی مورد نظر به حداکثر بازده عملکردی دست مییابند و عملکردی برتر نسبت به گزینههای عمومی ارائه میدهند.

امکان بهینهسازی پارامترهای طراحی الکترومغناطیسی به تولیدکنندگان تجهیزات اصلی (OEM) اجازه میدهد تا مرزهای قابلیتهای محصولات میتواند دستیابی پیدا کند. به عنوان مثال، سازندگان وسایل نقلیه الکتریکی (EV) میتوانند روتورهایی با چگالی شار مغناطیسی خاصی را مشخص کنند تا بیشترین خروجی توان را در عین کاهش وزن به دست آورند که این امر مستقیماً بر محدوده حرکت وسیله نقلیه و شتاب آن تأثیر میگذارد. به همین ترتیب، ژنراتورهای توربینهای بادی از طراحیهای سفارشی استاتور بهره میبرند که تولید انرژی را در سرعتهای مختلف باد بهینه میکند و در نتیجه، جذب کلی انرژی و پایداری شبکه را بهبود میبخشد.

راهبردهای تمایز رقابتی

در بازارهای اشباعشده، تمایز محصول برای حفظ مزیت رقابتی و سهم بازار امری حیاتی است. راهحلهای الکترومغناطیسی سفارشی به تولیدکنندگان قطعات اصلی (OEM) پیشنهادات منحصربهفردی میدهند که رقبا با استفاده از قطعات استاندارد نمیتوانند به راحتی آنها را تکثیر کنند. این تمایز فراتر از معیارهای عملکردی صرف است و شامل فرمهای هندسی، قابلیتهای یکپارچهسازی و ویژگیهای تخصصی میشود که با نیازهای خاص مشتریان همسو هستند. سرمایهگذاری در راهحلهای سفارشی استاتور و روتور اغلب از طریق فرصتهای قیمتگذاری با ارزش بالاتر و وفاداری بیشتر مشتریان، سودآوری دارد.

علاوه بر این، راهحلهای سفارشی به تولیدکنندگان مجاز (OEM) امکان میدهند تا محصولاتی با ویژگیهای منحصربهفرد ایجاد کنند که بخشی از هویت برند آنها شود. این امضاهای الکترومغناطیسی منحصر به فرد میتوانند به ویژگیهای عملکردی قابل تشخیصی تبدیل شوند که مشتریان آنها را با کیفیت و نوآوری مرتبط میدانند و در بازارهای رقابتی، ارزش بلندمدت برند را ایجاد میکنند.

مزایای فنی طراحی الکترومغناطیسی سفارشی

فرصتهای بهبود بازده

کارایی انرژی به دلیل الزامات مقرراتی و ملاحظات هزینههای عملیاتی، به یک نگرانی اساسی در تمام صنایع تبدیل شده است. راهحلهای سفارشی شده برای استاتور و روتور با بهینهسازی هر جنبه از طراحی الکترومغناطیسی، فرصتهای بیسابقهای برای حداکثر کردن کارایی فراهم میکنند. این شامل انتخاب درجه مناسب فولاد برای ورقهها، طراحی پیکربندی بهینه شیارها برای سیمپیچیها و انتخاب مواد مغناطیسی است که تلفات را به حداقل رسانده و چگالی شار را به حداکثر میرسانند. نتیجه موتورهایی است که میتوانند رتبههای کارایی به مراتب بالاتری نسبت به گزینههای استاندارد داشته باشند.

ابزارهای شبیهسازی پیشرفته و نرمافزارهای مدلسازی الکترومغناطیسی به مهندسان طراح اجازه میدهند تا هزاران نوع طراحی را قبل از تعیین پیکربندی بهینه ارزیابی کنند. این رویکرد محاسباتی به سفارشیسازی تضمین میکند که محصول نهایی حداکثر کارایی را ارائه دهد و در عین حال تمام الزامات عملکردی را برآورده کند و اغلب از استانداردهای صنعتی و مقررات نیز فراتر میرود.

یکپارچهسازی مدیریت حرارتی

پراکندگی موثر حرارت برای حفظ عملکرد و افزایش عمر قطعات در موتورهای الکتریکی بسیار حیاتی است. طراحیهای الکترومغناطیسی سفارشی امکان راهکارهای مدیریت حرارتی یکپارچه را فراهم میکنند که با استفاده از قطعات استاندارد قابل دستیابی نیستند. این شامل طراحی کانالهای خنککننده بهینه شده در هستههای استاتور، الگوهای ورقهبندی خاص که انتقال حرارت را بهبود میبخشند و پیکربندیهای روتور برای به حداقل رساندن تولید حرارت از طریق کاهش تلفات است.

توانایی طراحی مدیریت حرارتی در اجزای الکترومغناطیسی از ابتدا منجر به موتورهایی میشود که میتوانند با چگالی توان بالاتری کار کنند بدون آنکه قابلیت اطمینان آنها تحت تأثیر قرار گیرد. این یکپارچهسازی بهویژه در کاربردهایی که محدودیت فضایی وجود دارد و سیستمهای خنککننده خارجی غیرعملی هستند یا نیاز به عملکرد بیصدا میباشد، ارزش زیادی دارد.

مزایای تولید و زنجیره تأمین

انعطافپذیری و قابلیت مقیاسپذیری تولید

همکاری با تأمینکنندگانی که در راهکارهای سفارشی استاتور و روتور تخصص دارند این امر به OEMها انعطافپذیری قابل توجهی در تولید میدهد که فراتر از صرفاً طراحی محصول است. مشارکتهای تولید سفارشی اغلب شامل قابلیتهای تولید مقیاسپذیر هستند که میتوانند با الگوهای تقاضای در حال تغییر سازگار شوند، بدون اینکه دچار محدودیتهای معمول مربوط به تهیه مؤلفههای استاندارد شوند. این انعطافپذیری به OEMها امکان میدهد به سرعت به فرصتهای بازار پاسخ دهند و حجم تولید را بر اساس سیگنالهای تقاضای بلادرنگ تنظیم کنند.

علاوه بر این، روابط تولید سفارشی اغلب شامل پشتیبانی مهندسی مشترک هستند که در سراسر چرخه عمر محصول ادامه مییابد. این مشارکت مستمر تضمین میکند که بهبودهای طراحی، کاهش هزینهها و ارتقای کیفیت بهصورت مداوم قابل اجرا باشند و مزایای رقابتی بلندمدتی را فراهم کنند که در طول زمان تقویت میشوند.

کنترل کیفیت و ردیابی

تولید مؤلفههای الکترومغناطیسی سفارشی معمولاً شامل فرآیندهای کنترل کیفیت دقیقتری نسبت به گزینههای تولید انبوه است. این تمرکز افزایشیافته بر کیفیت شامل ردیابی مواد، مستندات دقیق فرآیند و پروتکلهای آزمون جامع است که اطمینان حاکم است هر مؤلفه با مشخصات دقیق درخواستی مطابقت داشته باشد. برای تولیدکنندگان م equipment اصلی (OEM) در صنایع تحت نظارت مانند هوافضا، دستگاههای پزشکی یا کاربردهای خودرو، این سطح از کنترل کیفیت و مستندات اغلب الزامی و نه اختیاری است.

قابلیتهای ردیابی ذاتی در فرآیندهای تولید سفارشی همچنین مدیریت بهتر خدمات میدانی و گارانتی را پشتیبانی میکنند. هنگامی که مشکلاتی پیش میآید، تولیدکنندگان م equipment اصلی (OEM) میتوانند به سرعت محصولات تحت تأثیر را شناسایی کرده و راهحلهای هدفمندی اجرا کنند، بهطوری که زمان توقف حداقل شود، رضایت مشتری حفظ گردد و هزینههای گارانتی کاهش یابد.

بررسی اقتصادی و تحلیل بازده سرمایهگذاری (ROI)

مزایای هزینه کلی مالکیت

اگرچه راهحلهای سفارشی شده برای استاتور و روتور ممکن است هزینه اولیه بیشتری نسبت به قطعات استاندارد داشته باشند، اما تحلیل کلی هزینه مالکیت اغلب صرفهجویی قابل توجهی در بلندمدت را نشان میدهد. این صرفهجوییها از منابع متعددی ناشی میشوند، از جمله کاهش مصرف انرژی به دلیل بازدهی بالاتر، نیاز کمتر به نگهداری به خاطر طراحیهای بهینهسازی شده و عمر مفید طولانیتر به دلیل مدیریت حرارتی بهتر و کاهش تمرکز تنش.

تولیدکنندگان تجهیزات اصلی (OEM) که تحلیل جامع هزینه چرخه حیات انجام میدهند، اغلب کشف میکنند که هزینه اضافی پرداخت شده برای قطعات الکترومغناطیسی سفارشی در طی چند سال اول بهرهبرداری از طریق کاهش هزینههای عملیاتی جبران میشود. این مزیت اقتصادی در کاربردهایی که هزینه انرژی قابل توجه است یا توقف خط تولید پیامدهای سنگینی دارد، حتی برجستهتر میشود.

دریافت مزیت رقابتی از طریق قیمتگذاری بالاتر

محصولاتی که شامل راهحلهای سفارشی شده برای استاتور و روتور هستند، اغلب به دلیل ویژگیهای عملکردی برتر و قابلیتهای منحصربهفردشان، در بازار قیمتهای بالاتری دارند. این افزایش قیمت میتواند بهطور قابل توجهی هزینه سرمایهگذاری اضافی در اجزای سفارشی را جبران کرده و حاشیه سود کلی را بهبود بخشد. کلید موفقیت، انتقال مؤثر پیشنهاد ارزش به مشتریان و کمّیسازی مزایا با استفاده از معیارهایی است که مشتریان آنها را درک میکنند و ارزش میدهند.

تحقیقات بازار بهطور مداوم نشان میدهند که مشتریان تمایل دارند برای محصولاتی که بهبودهای قابل اندازهگیری در کارایی، قابلیت اطمینان یا عملکرد ارائه میدهند، هزینههای بیشتری پرداخت کنند. راهحلهای الکترومغناطیسی سفارشی به تولیدکنندگان تجهیزات اصلی (OEM) اجازه میدهند تا این بهبودها را فراهم کنند، در حالی که موقعیت رقابتی خود را در بازارهای مربوطه حفظ میکنند.

روند های آینده و تحول فناوری

ادغام مواد پیشرفته

صنعت مؤلفههای الکترومغناطیسی شاهد نوآوری سریع در علم مواد است، بهطوری که مواد مغناطیسی جدید، آلیاژهای پیشرفته فولاد و سیستمهای عایقبندی نوین بهطور منظم در دسترس قرار میگیرند. راهحلهای سفارشی استاتور و روتور پلتفرم ایدهآلی برای یکپارچهسازی این مواد پیشرفته فراهم میکنند، هر زمان که از نظر تجاری مقرونبهصرفه شوند، و به OEMها اجازه میدهند تا در خط مقدم توسعه فناوری باقی بمانند.

مواد نوظهوری مانند فلزات آمورف، آلیاژهای نانوبلورین و ترکیبات پیشرفته آهنربای دائمی پتانسیل بهبودهای چشمگیر در عملکرد موتور را فراهم میکنند. با این حال، این مواد اغلب نیازمند رویکردهای طراحی تخصصی و فرآیندهای تولید خاصی هستند که تنها در چارچوب برنامههای توسعه سفارشی امکانپذیر میباشند.

یکپارچهسازی دوقلوی دیجیتال و شبیهسازی

ادغام فناوری دیجیتال دوقلو با طراحی الکترومغناطیسی سفارشی، نحوهی رویکرد تولیدکنندگان م equipment اصلی (OEM) به توسعه و بهینهسازی محصول را دگرگون کرده است. دیجیتال دوقلوها امکان نظارت بر عملکرد در زمان واقعی و قابلیتهای نگهداری پیشبینانهای فراهم میکنند که بسیار فراتر از آنچه با قطعات استاندارد ممکن است، گسترش یافته است. این ادغام فناوری امکان بهینهسازی مداوم طرحهای الکترومغناطیسی را بر اساس دادههای عملیاتی واقعی و بازخورد عملکرد فراهم میکند.

علاوه بر این، قابلیتهای شبیهسازی پیشرفته امکان بهینهسازی طراحیهای الکترومغناطیسی را همزمان برای شرایط کاری متعدد فراهم کرده است و تضمین میکند که راهحلهای سفارشی شدهی استاتور و روتور، عملکرد بهینهای در تمام محدودهی کاری خود ارائه دهند. این رویکرد بهینهسازی چند هدفه منجر به ایجاد قطعاتی میشود که واقعاً متناسب با کاربردهای خاص طراحی شدهاند، نه اینکه صرفاً از طرحهای استاندارد اصلاح شده باشند.

سوالات متداول

موعد تحویل معمول برای راهحلهای سفارشی شدهی استاتور و روتور چقدر است؟

زمانهای تحویل برای راهحلهای سفارشی شده استاتور و روتور معمولاً بین ۸ تا ۱۶ هفته متغیر است که به پیچیدگی طراحی و میزان سفارشیسازی مورد نیاز بستگی دارد. فاز اولیه ساخت نمونه اولیه ممکن است ۴ تا ۶ هفته طول بکشد، که پس از آن مراحل اعتبارسنجی طراحی و آمادهسازی ابزارها انجام میشود. زمانهای تولید اغلب برای سفارشهای تکراری که در آنها ابزارها و فرآیندها قبلاً ایجاد شدهاند، کاهش مییابد. سازندگان تجهیزات اصلی (OEM) باید در فاز اولیه طراحی برای چرخههای توسعه طولانیتر برنامهریزی کنند، اما میتوانند برای نیازهای تولید مستمر، برنامههای تحویل قابل پیشبینیتری انتظار داشته باشند.

راهحلهای سفارشی الکترومغناطیسی چگونه بر گواهینامه محصول و انطباق آن تأثیر میگذارند؟

راهحلهای الکترومغناطیسی سفارشی میتوانند در واقع تطابق با استانداردها و مقررات صنعتی را تسهیل کنند، زیرا امکان بهینهسازی طراحیها را دقیقاً مطابق با الزامات گواهینامه فراهم میکنند. تولیدکنندگان مجرب سفارشی معمولاً مستندات جامع و دادههای آزمونی را ارائه میدهند که فرآیند گواهینامه را پشتیبانی میکنند. با این حال، تولیدکنندگان م equipment اصلی (OEM) باید در ابتدای فرآیند طراحی با مراجع صدور گواهینامه همکاری کنند تا اطمینان حاصل شود که راهحلهای سفارشی تمام استانداردهای مرتبط را برآورده میکنند. مستندات اضافی و قابلیت ردیابی که در تولید سفارشی وجود دارد، اغلب فرآیند گواهینامه را سادهتر و نه پیچیدهتر میکند.

حداقل مقادیر سفارش معمولاً برای مؤلفههای الکترومغناطیسی سفارشی چقدر است؟

حداقل مقدار سفارش برای راهحلهای سفارشی شده استاتور و روتور بهطور قابل توجهی بر اساس سطح سفارشیسازی و فرآیندهای تولید دخیل متفاوت است. اصلاحات ساده در طراحیهای موجود ممکن است حداقل سفارشی معادل ۱۰۰ عدد داشته باشند، در حالی که طراحیهای کاملاً سفارشی معمولاً نیازمند حداقل سفارش ۵۰۰ تا ۱۰۰۰ عدد هستند تا هزینههای ابزارها توجیهپذیر باشد. بسیاری از تولیدکنندگان مقادیر نمونه اولیه را برای اعتبارسنجی طراحی قبل از اجرای تولید انبوه ارائه میدهند تا تولیدکنندگان مجهز (OEM) بتوانند عملکرد را قبل از ثبت سفارشهای بزرگتر تأیید کنند.

آیا میتوان طراحیهای موتور موجود را با قطعات استاتور و روتور سفارشی بهروزرسانی کرد؟

امکان استفاده مجدد از کاربردهای تجهیزات الکترومغناطیسی سفارشی در سیستمهای قدیمی وجود دارد، اما نیازمند بررسی دقیق رابطهای مکانیکی، ویژگیهای حرارتی و سازگاری الکترومغناطیسی است. امکانسنجی عمدتاً به طراحی پوسته موتور موجود و فضای در دسترس برای اصلاحات بستگی دارد. در بسیاری از موارد، طراحی یک مجموعه موتور کاملاً جدید ممکن است از لحاظ هزینه مقرونبهصرفهتر باشد تا تلاش برای بهروزرسانی طرحهای موجود. با این حال، در کاربردهای با ارزش بالا یا در شرایطی که زیرساختهای موجود باید حفظ شوند، راهحلهای بهروزرسانی میتوانند بهبود عملکرد قابل توجهی نسبت به قطعات جایگزین استاندارد ارائه دهند.

فهرست مطالب

- عوامل محرکه بازار در پس اجزای الکترومغناطیسی سفارشی

- مزایای فنی طراحی الکترومغناطیسی سفارشی

- مزایای تولید و زنجیره تأمین

- بررسی اقتصادی و تحلیل بازده سرمایهگذاری (ROI)

- روند های آینده و تحول فناوری

-

سوالات متداول

- موعد تحویل معمول برای راهحلهای سفارشی شدهی استاتور و روتور چقدر است؟

- راهحلهای سفارشی الکترومغناطیسی چگونه بر گواهینامه محصول و انطباق آن تأثیر میگذارند؟

- حداقل مقادیر سفارش معمولاً برای مؤلفههای الکترومغناطیسی سفارشی چقدر است؟

- آیا میتوان طراحیهای موتور موجود را با قطعات استاتور و روتور سفارشی بهروزرسانی کرد؟